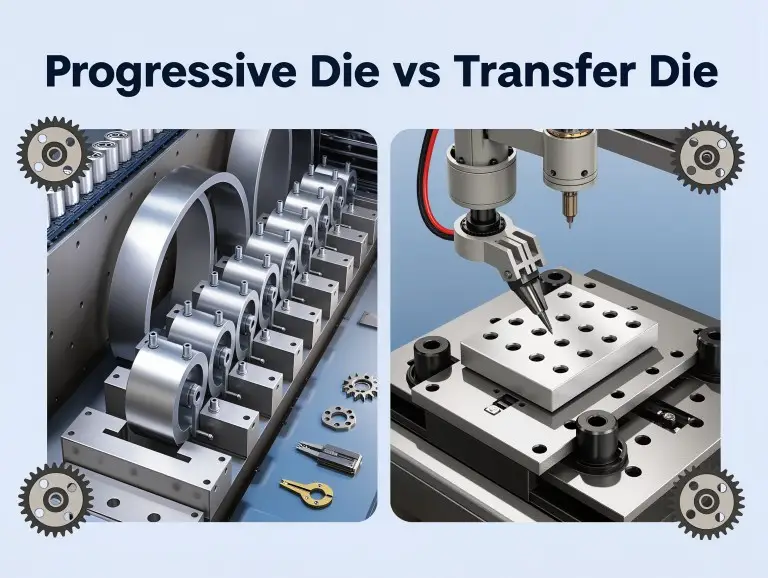

In der Metallumformung sind Folgeverbundwerkzeuge und Transferwerkzeuge unverzichtbare Werkzeuge für die effiziente Fertigung von Präzisionsbauteilen. Folgeverbundwerkzeuge eignen sich hervorragend für die Serienproduktion kleiner, einfacher Teile. Sie arbeiten, indem sie Metallspulen durch mehrere Stationen in einem einzigen Werkzeugsatz führen und so automatisierte Hochgeschwindigkeitsprozesse ermöglichen.

Transferwerkzeuge eignen sich hingegen besser für große oder komplexe Teile. Sie transportieren einzelne Rohlinge zwischen unabhängigen Stationen oder Werkzeugen. Obwohl Transferwerkzeuge langsamer arbeiten, bieten sie eine höhere Flexibilität und eine bessere Materialausnutzung.

Branchenzahlen belegen, dass Folgeverbundwerkzeuge in der Massenproduktion Hunderte von Teilen pro Minute fertigen können. Transferwerkzeuge hingegen spielen ihre Stärken bei Spezialverfahren wie dem Tiefziehen aus.

Für Hersteller, die zuverlässige Metallstanzdienste, Das Verständnis der Unterschiede zwischen diesen beiden Methoden ist entscheidend für fundierte Entscheidungen. Dieser Artikel untersucht ihre Funktionsweise, Vor- und Nachteile, die wichtigsten Unterschiede und praktische Anwendungsbereiche, um Herstellern die Wahl der richtigen Lösung zu erleichtern.

Übersicht Transferformen

Transferwerkzeuge Sie haben die Art und Weise verändert, wie wir Metallteile formen und gestalten, da sie ein wichtiger Bestandteil des Metallstanzens sind. Werfen wir einen Blick auf die Besonderheiten dieser Matrizen, um zu sehen, wie sie funktionieren, welche Vorteile sie bieten und welche Nachteile sie mit sich bringen können.

Funktionsweise von Transferwerkzeugen

Ein Transferwerkzeug besteht aus mehreren unabhängigen Stanzstationen, die jeweils eine andere Aufgabe an einem Metallteil ausführen. Der Prozess beginnt mit dem Ausschneiden eines Rohlings aus einer Metallspule. Anschließend bewegen mechanische Finger oder Zuführungen den Rohling von einer Stelle zur anderen.

Jede Station führt eine andere Aufgabe aus, wie zum Beispiel Stanzen, Biegen oder Schneiden. Bis das Teil die letzte Station erreicht, ist es zu einem fertigen Bauteil verarbeitet. Diese schrittweise Methode ermöglicht die schnelle und präzise Herstellung komplexer Teile.

Vorteile von Transferwerkzeugen

- Komplexe Teilefertigung: Transfermatrizen eignen sich perfekt für die Herstellung komplexer Teile, die mehrere Schritte erfordern.

- Effizient: Da jede Maschine eine bestimmte Aufgabe erfüllt, können Teile schnell hergestellt werden, was sie ideal für die Massenproduktion macht.

- Flexibilität: Transferformen sind flexibel, da sie zur Herstellung unterschiedlicher Teile geändert oder modifiziert werden können.

- Hohe Präzision: Da die Schritte nacheinander ausgeführt werden, ist jede Bewegung sehr präzise. Das Ergebnis sind gleichbleibend hochwertige Teile.

Nachteile von Transferwerkzeugen

- Anfängliche Einrichtungskosten: Das Entwerfen und Herstellen von Transferformen kann kostspielig sein, insbesondere bei komplexen Teilen.

- Wartung: Formen müssen regelmäßig gewartet werden, um sie in gutem Zustand zu halten, was die Betriebskosten erhöht.

- Nicht für Kleinserien geeignet: Transferformen sind aufgrund der hohen anfänglichen Einrichtungskosten möglicherweise nicht die beste Wahl für kleine Produktionsläufe.

- Platzbedarf: Maschinen für Transferwerkzeuge können groß sein, daher benötigen Fertigungszentren eine große Stellfläche.

Übersicht Folgeverbundwerkzeuge

Folgeverbundwerkzeuge sind ein hervorragendes Beispiel dafür, wie sich das Metallstanzen im Laufe der Zeit verändert hat, da es das Formen von Metall erleichtert. Lassen Sie uns gemeinsam mehr über diese Matrizen, ihre Vor- und Nachteile sowie die damit verbundenen Probleme erfahren.

Funktionsweise von Folgeverbundwerkzeugen

Ein Folgeverbundwerkzeug besteht aus mehreren Stanzstationen, die in einer bestimmten Reihenfolge in einem Werkzeug angeordnet sind. Während der Metallstreifen das Werkzeug durchläuft, führt jeder Punkt im Werkzeug eine andere Aufgabe aus, z. B. Stanzen, Biegen oder Formen. Mit jeder Umdrehung der Presse bewegt sich der Metallstreifen vorwärts. Beim Austritt aus der Form wird ein fertiges Teil vom Metallstreifen abgetrennt. Dieser kontinuierliche Prozess ermöglicht es, viele Teile gleichzeitig in verschiedenen Produktionsstadien zu produzieren, was die Effizienz des Stanzprozesses erhöht.

Vorteile von Folgeverbundwerkzeugen

- Geschwindigkeit und Effizienz: Diese Matrizen ermöglichen eine schnelle Herstellung von Teilen und sind daher ideal für die Massenproduktion.

- Konsistenz: Da der Produktionsprozess kontinuierlich ist, sind Qualität und Genauigkeit jedes Teils gleich.

- Kosteneffizienz: Die Anfangsinvestition kann hoch sein, aber da der Prozess so effizient ist, sind die Kosten für die Herstellung einzelner Teile normalerweise niedrig.

- Geringer Materialabfall: Folgeverbundwerkzeuge werden hergestellt, um die Nutzung der verwendeten Materialien zu maximieren, sodass nur sehr wenig Abfall entsteht.

Nachteile von Folgeverbundwerkzeugen

- Erstinvestition: Die Kosten für die Konstruktion und Herstellung von Folgeverbundwerkzeugen können hoch sein, insbesondere wenn das Design komplex ist.

- Komplexe Einrichtung: Die Installation und Einrichtung eines Folgeverbundwerkzeugs erfordert spezielle Fähigkeiten und mehr Zeit.

- Wartung: Eine regelmäßige Wartung ist erforderlich, da die Maschine ständig im Einsatz ist und schnell verschleißt.

- Designbeschränkungen: Folgeverbundstanzen können nicht für alle Teile verwendet werden. Sehr komplexe Teile erfordern möglicherweise zusätzliche Schritte oder andere Stanzverfahren.

Unterschiede zwischen Transfer- und Folgeverbundwerkzeugen

Im Bereich der Metallstanzung haben sowohl Transfer- als auch Folgeverbundwerkzeuge ihre Berechtigung. Obwohl beide Verfahren das Formen von Metall ermöglichen, tun sie dies auf unterschiedliche Weise und mit unterschiedlichen Ergebnissen. Vergleichen wir die beiden Verfahren und sehen uns ihre Unterschiede und die damit verbundenen Probleme an.

Unterschiede in Mechanismen und Anwendungsmechanismen

Zunächst werden die Unterschiede im Mechanismus in der folgenden Tabelle dargestellt:

| Aspekt | Transferwerkzeuge | Folgeverbundwerkzeuge |

|---|---|---|

| Betriebsmethode | Zuschnitt der Rohlinge, gefolgt von einem stationsweisen Transfer | Kontinuierliches Metallband durch einen einzigen Werkzeugsatz |

| Bahnhofsgestaltung | Unabhängige Bahnhöfe, mechanischer Transfer | Stationen, die innerhalb eines einzelnen Würfels nacheinander angeordnet sind |

| Geschwindigkeit | Langsamer, aber flexibel | Hohe Geschwindigkeit, geeignet für die kontinuierliche Produktion |

Durchlaufwerkzeuge und Folgeverbundwerkzeuge unterscheiden sich in ihrer Anwendung:

- Transferwerkzeuge: Dieser Matrizentyp wird für größere Teile oder Teile verwendet, die tiefgezogen werden müssen oder durch die eine große Menge Material hindurchgeht.

- Folgeverbundwerkzeuge: Folgeverbundwerkzeuge eignen sich am besten für die Herstellung kleiner, einfach geformter Teile, wenn schnell eine große Anzahl von Teilen hergestellt werden muss.

Überlegungen zu Materialien und Design

Materialeignung:

- Transferwerkzeuge: Diese Matrizen können mehr Materialarten verarbeiten, sogar einzelne Stangen, die schwer zu verarbeiten sind.

- Folgeverbundwerkzeuge: Diese Matrizen eignen sich am besten für Materialien, die sich leicht zu Streifen verarbeiten lassen, wie beispielsweise dünne Metallbleche.

Gestaltungsflexibilität:

- Transferwerkzeuge: Bieten Sie mehr Optionen für komplexe Teile, insbesondere solche, die häufig umgeformt werden müssen.

- Folgeverbundwerkzeuge: Sie können komplexe Designs verarbeiten, aber sehr komplexe Teile erfordern möglicherweise zusätzliche Arbeit.

Kostenauswirkungen

Erstinvestition:

- Transferwerkzeuge: Das Entwerfen und Herstellen von Transferformen kann teuer sein, insbesondere bei komplexen Teilen.

- Folgeverbundwerkzeuge: Die Kosten für die Matrize können zunächst hoch sein, mit der Verbesserung des Prozesses sinken die Kosten pro Teil jedoch normalerweise.

Betriebskosten:

- Transferwerkzeuge: Wenn die Form gewartet oder ausgetauscht werden muss, steigen die Betriebskosten.

- Folgeverbundwerkzeuge: verschleißen mit der Zeit und erfordern daher regelmäßige Wartung. Eine hohe Effizienz kann jedoch die Gesamtkosten bei der Produktion von Teilen in großen Stückzahlen senken.

Wie wählt man das richtige Stanzverfahren aus?

Bei Yonglihao Machinery sind wir der Ansicht, dass die Wahl zwischen Folgeverbundwerkzeugen und Transferwerkzeugen von mehreren Schlüsselfaktoren abhängt. Hier ist eine kurze Anleitung, die Ihnen bei der Entscheidung hilft:

- TeilekomplexitätFolgeverbundwerkzeuge eignen sich hervorragend für einfache Teile, während Transferwerkzeuge komplexere Merkmale wie Gewinde, Kerben oder Verstärkungen effizienter bearbeiten.

- TeilegrößeKleine Teile eignen sich am besten für Folgeverbundwerkzeuge, während Transferwerkzeuge ihre Stärken bei größeren Bauteilen oder solchen, die Tiefziehen erfordern, ausspielen.

- ProduktionsvolumenFür die Serienfertigung sind Folgeverbundwerkzeuge schneller und kostengünstiger. Transferwerkzeuge eignen sich besser für kleinere oder kundenspezifische Serien.

- MaterialtypDünne, gewickelte Materialien eignen sich gut für Folgeverbundwerkzeuge. Transferwerkzeuge sind ideal für dickere oder schwieriger zu verarbeitende Materialien.

- BudgetFolgeverbundwerkzeuge reduzieren die Stückkosten bei großen Serien. Transferwerkzeuge sind zwar pro Einheit teurer, eignen sich aber besser für Kleinserien oder Spezialprojekte.

- PlatzbedarfFolgeverbundwerkzeuge benötigen weniger Stellfläche und eignen sich daher für kompakte Werkstätten. Transferwerkzeuge benötigen aufgrund ihrer größeren Bauweise mehr Platz.

Wenn Sie sich nicht sicher sind, welches Verfahren für Ihre Bedürfnisse am besten geeignet ist, steht Ihnen unser Team von Yonglihao Machinery gerne beratend zur Seite. Wir analysieren Ihr Projekt und empfehlen Ihnen die effizienteste und kostengünstigste Lösung.

Zusammenfassend

Sowohl Transfer- als auch Folgeverbundwerkzeuge sind wichtige Komponenten im komplexen Metallstanzprozess. Jeder Werkzeugtyp bringt seinen eigenen Rhythmus und Stil in die Produktion ein.

Transfermatrizen eignen sich hervorragend für komplexe Designs oder große Formänderungen. Sie können jedes Teil sorgfältig durch eine eigene Station leiten. Da sie für viele verschiedene Materialien und Designs geeignet sind, eignen sie sich am besten für komplexe Teile, die detailliert gezeichnet werden müssen.

Folgeverbundwerkzeuge hingegen eignen sich ideal für die Großserienproduktion. Aufgrund ihrer Kontinuität und Effizienz eignen sie sich besonders für Teile mit einfachen Formen. Die Fähigkeit, große Mengen an Teilen in hoher Qualität und zu geringeren Kosten pro Stück zu produzieren, macht sie für viele Hersteller ideal.

Beide Tools haben jedoch ihre eigenen Probleme, die berücksichtigt werden müssen. Es ist wichtig, die Vor- und Nachteile im Hinblick auf die Projektanforderungen abzuwägen – vom Anschaffungspreis über Designbeschränkungen bis hin zu den Wartungskosten.

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen Folgeverbundwerkzeugen und Transferwerkzeugen?

Folgeverbundwerkzeuge verarbeiten kontinuierliche Metallbänder in einem einzigen Werkzeugsatz und eignen sich daher ideal für die Hochgeschwindigkeitsproduktion kleiner, einfacher Teile. Transferwerkzeuge transportieren einzelne Rohlinge zwischen unabhängigen Stationen und sind daher besser für große oder komplexe Teile geeignet. Folgeverbundwerkzeuge priorisieren die Effizienz, während Transferwerkzeuge Flexibilität und eine bessere Materialausnutzung bieten.

Wann sollten Folgeverbundwerkzeuge eingesetzt werden?

Folgeverbundwerkzeuge eignen sich optimal für die Serienfertigung kleiner, einfacher Teile wie elektronischer Steckverbinder oder Kfz-Halterungen. Sie ermöglichen einen schnellen, mannarmen Betrieb und produzieren Hunderte von Teilen pro Minute. Bei Aufträgen über 100.000 Stück jährlich können die Stückkosten um mehr als 301 £ gesenkt werden. Für sehr komplexe Formen sind sie jedoch nicht geeignet.

Wann sind Transferstempel vorteilhafter?

Transferwerkzeuge eignen sich ideal für große Teile, die Tiefziehen, komplexe Geometrien oder spezielle Bearbeitungsprozesse wie Gewindewalzen erfordern. Sie werden häufig für Gehäuse in der Luft- und Raumfahrt sowie für Komponenten medizinischer Geräte eingesetzt. Durch die Möglichkeit, Teile zwischen verschiedenen Stationen zu transportieren, werden Flexibilität und Materialausnutzung verbessert, allerdings bei geringerer Geschwindigkeit.

Wie hoch ist die Materialausnutzungsrate von Folgeverbundwerkzeugen?

Folgeverbundwerkzeuge erreichen typischerweise eine Materialausnutzung von 951 TP5T oder höher. Dies ist auf ihre optimierte Anordnung zurückzuführen, die den Materialverlust minimiert. Transferwerkzeuge können jedoch durch die unabhängige Bearbeitung der Rohlinge etwas höhere Ausnutzungsgrade erzielen.

Wie verhalten sich die Kosten der beiden Stempel zueinander?

Folgeverbundwerkzeuge haben höhere Anschaffungskosten, aber niedrigere Stückkosten in der Großserienfertigung. Transferwerkzeuge verursachen aufgrund des mechanischen Materialtransfers und der Wartung höhere Gesamtkosten. Ihre Effizienz kann diese Kosten jedoch in geeigneten Anwendungsfällen ausgleichen.