压铸模具在金属进入型腔之前就决定了零件的质量。模具控制着流动、排气、热平衡和顶出。一个好的模具能够制造出结构稳定、表面光滑、缺陷少的零件,还能确保可预测的生产周期。本指南将介绍模具本身,包括模具的定义、组成部分和设计流程。我们还将讲解如何为您的项目选择合适的模具。.

什么是压铸模具?

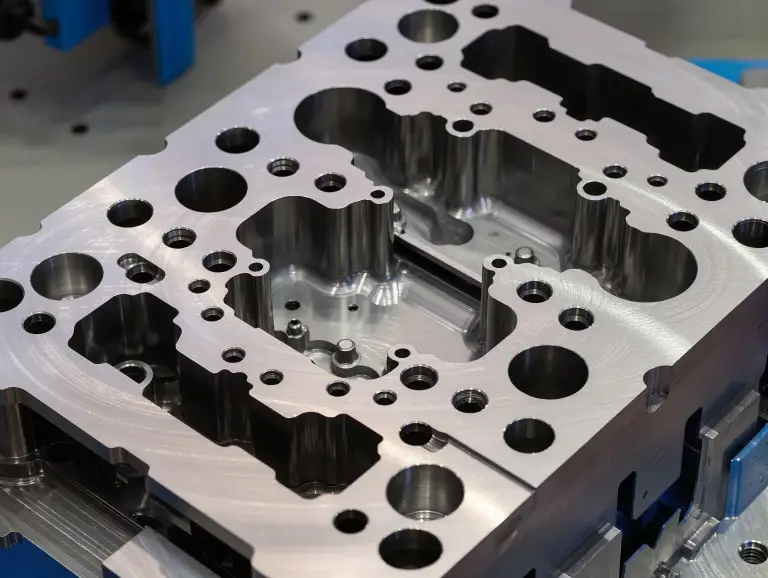

压铸模具是一种由硬化钢制成的工具。它利用高压将熔融金属压制成接近最终形状的零件。模具由两部分组成。其中一部分是…… 固定(静止)一半. 另一个是…… 移动(喷射器)半. 它们闭合形成零件型腔,打开释放铸件。.

压铸模具不仅仅是一个型腔,它是一个控制金属流动、气体滞留和温度的系统,还能控制零件的脱模。这使得同一形状的零件可以重复生产数千甚至数百万次。.

压铸模具内部的关键系统和部件

压铸模具由多个系统组成,它们协同工作,确保零件的填充、冷却和脱模过程的一致性。如果其中一个系统出现缺陷,即使型腔形状正确,也容易出现缺陷。浇注系统、排气系统和冷却系统尤为重要。.

- 腔体与芯体: 型腔形成零件的外表面,型芯形成内部特征,包括孔、凹槽和空腔。这些区域的拔模斜度和表面光洁度会影响顶出痕迹和零件稳定性,也可能导致零件粘连。.

- 固定模和动模固定半部分与注塑机的注射侧连接,通常包含金属的入口,称为浇口。活动半部分通常容纳型芯和顶出系统。这种设计有助于铸件保持在活动侧,从而实现干净利落的脱模。.

- 门控系统: 浇注系统就像熔融金属的交通管制系统。浇口将熔融金属输送到流道,流道再将熔融金属输送到浇口。浇口控制型腔的填充方式。浇口的位置和厚度会影响填充模式和熔接线。它还会影响浇口的凝固速度,进而影响压力和气孔率。.

- 通风和溢流: 排气为填充过程中滞留的空气和气体提供逸出通道。溢流有助于收集最初的金属、氧化物和气体。这发生在填充的最后阶段。排气不良是造成气孔、烧伤和零件不完整(短射)的常见原因。.

- 冷却通道: 冷却通道可将模具钢材的热量带走,从而有助于稳定模具温度。合理的冷却通道布局可减少热点、翘曲和金属粘连(焊接)的风险,并有助于提高生产周期的稳定性。.

- 弹射系统: 顶针、套筒和顶板用于在不弯曲铸件的情况下将其取出。放置顶针时应避开薄壁、薄肋和表面瑕疵处。.

- 滑行/核心拉伸: 滑块和拉芯可以形成倒扣和侧面特征。这些特征无法通过模具的直线开口形成。滑块增加了加工能力,但也造成了磨损点。它们对热敏感,需要更多的维护。.

压铸模具的主要类型

冷室压铸模具

这种模具适用于先将金属料浇注到注射套筒中再进行注塑的机器。它是铝和许多镁合金零件的常用模具,尤其适用于中大型铸件。它适用于熔点较高的合金,并允许更大的注射量。然而,它的运行速度通常比热室模具慢,而且对温度控制和金属洁净度的要求也更高。.

热室压铸模具

这种模具适用于注塑机,其注射系统位于熔融金属中。这使得生产周期非常快。它常用于锌合金以及需要高产量的小型复杂零件。该模具的生产周期短。但是,由于铝的熔化温度高,它并不适合大多数铝材。高熔化温度会导致注射系统腐蚀。.

单腔模具

单腔模具每次注塑成型一个零件,通常是大型铸件或新项目的最佳选择。它更容易平衡流体流动、排气和温度,这比多腔模具更简单。由于其单次循环产量较低,因此大批量生产时单个零件的成本可能较高。.

多腔模具

多腔模具一次成型多个相同的零件,无需增加循环次数即可提高产量。它最适合生产需求量大且结构稳定的零件,也适用于工艺已成熟的情况。这种设计对流道平衡和排气均匀性要求很高。平衡不良通常会导致各型腔尺寸不一,从而产生废品。.

原型/快速模具

原型模具侧重于速度和成本。它有助于快速确认零件的形状、尺寸和功能。这些模具可能采用更简单的冷却、顶出方式和标准零件。它们非常适合设计验证和小批量生产。然而,它们的寿命通常较短,表面光洁度和循环稳定性可能不及正式生产模具。.

生产模具

生产模具专为稳定、大批量生产而设计。它优化了浇注系统、冷却系统和排气系统,并具备防磨损功能。模具钢(铝制模具通常采用H13级钢材)和热处理工艺是延长模具使用寿命的关键。这种模具的制造耗时更长,前期成本也更高。但它能减少废料、缩短生产周期并减少停机次数,从而节省成本。.

单元/插件式模具

一体式模具在标准刀柄内使用可互换的型腔块。它适用于零件系列、设计变更或共用同一刀具结构的零件。这种方法提高了灵活性。但是,您必须控制嵌件的配合、热膨胀和对准。这有助于避免飞边和零件错位。.

修边模具

修边模是铸造后使用的第二道工序。它用于去除流道、浇口痕迹和飞边。与手工修边相比,修边模效率更高、效果更稳定,尤其是在大批量生产的情况下。但它并不能解决铸造过程中出现的问题。如果飞边过多是由于模具磨损或配合不良造成的,则必须从铸造模具本身找出并解决问题。.

|

模具类型 |

最适合 |

注意事项 |

|---|---|---|

|

冷室 |

铝/较大部件 |

热控制、通风规范 |

|

热室 |

锌/小型复杂零件 |

合金极限、腐蚀问题 |

|

单腔 |

大件零件/质量稳定 |

每个周期产量降低 |

|

多腔 |

高音量 |

平衡,腔间差异 |

|

原型/快速 |

验证 |

寿命较短,冷却/喷射方式简单 |

|

生产 |

大规模生产 |

更长的交货时间和更高的成本 |

|

单元/插入件 |

部分家族 |

插入件对齐和磨损 |

|

修边模具 |

浇筑后修整 |

无法解决根本原因刷机 |

压铸模具设计分步流程

优秀的模具设计遵循清晰的工作流程。首先,它确保零件能够制造出来。然后,围绕零件构建流道、排气、冷却和顶出系统。跳过早期可制造性设计(DFM)、分型线和脱模决策往往会导致后期返工。.

首先,确定零件要求,包括合金成分、表面光洁度、公差和体积。然后,确定分型线和模具开口方向,并确认拔模角度和壁厚设计方案。接下来,设计浇口和流道布局,并规划排气口和溢流口的位置,以确保填充完全,避免空气滞留。.

最后,制定冷却方案以平衡热量。然后,最终确定顶出和滑动动作。这可以确保铸件无损脱模。CAE 仿真在此非常有用。它可以在切割钢材之前检查填充模式、气泡风险和热点。.

决定零件质量的关键设计规则

要想取得良好的效果,最佳方法是将设计规则与其所要避免的缺陷联系起来。如果无法解释某个功能避免了什么缺陷,那么设计本身可能就不够清晰。.

实用检查清单(设计评审期间使用):

- 草稿和发布: 在零件与模具接触的位置施加足够的拔模斜度。这可以减少粘模和拖痕。.

- 壁厚: 避免厚度突然由厚到薄的变化。这样可以减少收缩、孔隙率和翘曲。.

- 闸门位置: 先送料较厚的料段。控制料流前沿的衔接方式。这样可以减少冷隔和焊缝薄弱的情况。.

- 通风: 通风口应设置在气流末端,而不是气流起始处。这样可以降低气体孔隙率,减少燃烧。.

- 热平衡: 有意识地冷却高温区域。不要过度冷却薄薄的表面涂层。这样可以减少翘曲和焊接。.

- 弹出器布局: 顶出时支撑肋条和凸台。避免加工表面。这样可以减少销钉痕迹和弯曲。.

|

症状 |

首先检查模具侧面。 |

|---|---|

|

气体孔隙率/气孔 |

通风/溢流位置及容量, 闸门湍流 |

|

冷关/短枪 |

闸门尺寸/位置、流道平衡、填料末端排气 |

|

闪光 |

分型线配合、对准、嵌件支撑、局部模具磨损 |

|

扭曲 |

冷却平衡、热点控制、喷射畸变 |

|

粘贴/焊接 |

表面状况、热热点、释放策略 |

压铸模具是如何制造和认证的?

压铸模具的制造是一个受控的过程,包括机械加工、热处理、装配和试模。模具的一致性取决于其制造和测试的质量,而不仅仅是CAD模型。.

常见的制造流程始于工具钢的预处理。随后进行粗加工(CNC加工)和精加工(EDM)。精细细节的加工通常采用电火花加工(EDM)。热处理赋予钢材硬度和抗疲劳性。最后进行表面处理,例如抛光,以提高脱模性和耐磨性。.

验证在每个阶段都至关重要。尺寸检查确认关键几何形状。装配检查确保正确的对准和间隙。首件试模是一个学习过程,需要不断调整浇口、排气口和冷却系统,直到模具能够制造出稳定的零件。.

结论

在 Yonglihao Machinery, 作为一名敬业的 压铸制造商, 我们深知,高性能压铸模具是一个协调运作的系统。凭借我们的专业技术,我们确保模具几何形状精准成型,浇注系统填充材料,排气系统保护模具,冷却系统稳定模具,顶出系统顺利脱模——每一个环节都精准到位。通过精心设计每一个系统以预防缺陷,我们专业的压铸服务帮助客户实现稳定的质量、可预测的生产周期和更长的模具寿命。.

生产压铸模具的典型交货周期是多久?

交货周期取决于产品的复杂程度和测试次数,可能需要几周到几个月不等。幻灯片数量越多、公差要求越严格、外观要求越高,通常需要更长的交货时间,因为需要额外的装配和试用步骤。.

我该如何选择冷室模具还是热室模具?

首先根据合金种类和零件尺寸选择合适的炉膛。冷室炉膛是大多数铝制零件和大型铸件的实用之选。热室炉膛则常用于锌制零件和需要极快循环速度的小型零件。.

为什么通风和溢流设计如此重要?

填充过程必须在空气逸出的同时完成,而不是在空气滞留的情况下完成。如果填充结束时空气无法排出,就会出现问题。即使在高压下,也会遇到气孔、烧焦和喷射不足等问题。.

压铸真的需要均匀的壁厚吗?

是的,均匀性是保证稳定性和降低废品率的关键因素。厚度的大幅变化会造成局部过热点和收缩,进而导致气孔、变形和零件尺寸不一致。.

一个模具能否支持多次生产或多次修改?

是的,如果刀具设计便于维护和更换。刀片、可更换的易损件和定期检查有助于保持刀具的重复性。但重大零件更换可能需要新的刀槽或刀片。.