在现代工业的发展中, 加工技术 这催生了许多新理念和突破。制造工艺已从传统的减材制造(例如铣削和车削)转变为快速发展的增材制造(也称为 3D 打印)。每种方法都有其独特的优势和用途。企业必须了解增材制造和减材制造之间的区别。这对于他们选择最佳技术至关重要。在本文中,我们将探讨这两种方法的特点、优缺点和用途。这将帮助您了解如何在现代制造业中针对不同的产品和条件选择最佳技术。.

或者,您可能想继续深入了解CNC和3D打印之间的区别。我建议您了解一下两者的区别。 CNC加工和SLS 3D打印 以获得更专业的见解。.

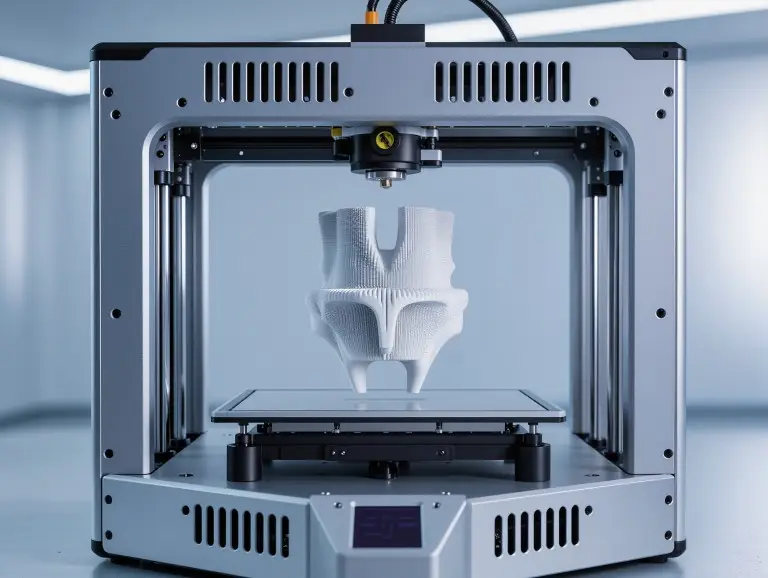

什么是增材制造?

增材制造是一种高科技生产方法。它通过逐层添加材料来构建3D物体。与传统的减材制造不同,增材制造无需使用切削工具去除材料,而是根据数字设计文件“打印”实体零件。这种方法极大地提高了设计灵活性,使生产形状复杂的零件成为可能,同时还能减少材料浪费并缩短生产周期。

主要技术

- 粘合剂喷射: 粘合剂喷射是一种 3D 打印技术。它通过将液态胶水喷射到粉末材料上来逐层创建物体。这种方法适用于金属、沙子、塑料和陶瓷。这种方法快速且成本低廉,因此常用于制作模型和模具。

- 定向能量沉积(DED): 定向能量沉积 (DED) 通过熔化金属粉末或金属丝来制造物体。它主要用于修复或改进现有的金属部件。这种技术在航空航天、汽车和能源等行业中随处可见。

- 材料挤压: 这种方法也称为熔融沉积成型 (FDM)。它通过加热和挤出长丝塑料来逐层创建物体。这是最常见的 3D 打印技术之一,适用于 PLA、ABS 和 PETG 等塑料。

- 材料喷射: 材料喷射技术通过逐层喷射并固化树脂等液态材料来制造精细的物体。它非常适合生产不同材质和颜色的零件。例如,珠宝设计、医疗模型和产品原型。

- 粉末床熔融(PBF): 粉末床熔合技术包括选择性激光熔化 (SLM) 和电子束熔化 (EBM) 等技术。这些方法利用高能光束在粉末床上逐层熔化材料,从而制造出坚固的金属或塑料部件。因此,PBF 非常适合制造高精度、高强度的部件。

- 片材层压: 薄片层压技术通过切割和粘合纸张、塑料或金属等薄层材料来制造物体。这是一种经济高效的制造大型模型、模具和工具的方法。

- 光聚合槽(VAT光聚合): 这种方法包括立体光刻 (SLA) 和数字光处理 (DLP)。它们利用光逐层固化液态树脂。这种方法可以生产非常精细的部件,例如牙科设备、医疗模型以及复杂消费品的原型。

增材制造的优势

- 设计灵活性: 增材制造无需额外步骤即可创建复杂的形状和内部结构。

- 材料利用率高: 与传统制造不同,增材制造几乎不会产生材料浪费,因为它只使用所需的材料。

- 快速成型: 从设计到成品的快速转变能力极大地加快了开发速度。

- 定制制造: 增材制造非常适合创建个性化和定制化产品,以满足特定客户的需求。

增材制造的局限性

- 生产速度慢:增材制造是逐层构建的,因此比传统的大规模生产速度慢。

- 有限的材料选择: 并非所有材料都适合增材制造,尤其是某些高性能合金和复合材料。

- 表面质量和精度: 一些使用增材制造技术生产的零件可能需要后续加工,以达到所需的表面质量和尺寸精度。

- 成本更高: 特别是在金属增材制造中,设备和材料成本较高,适合小批量生产。

何时使用增材制造?

- 原型设计: 在产品开发的早期阶段进行快速迭代设计和测试。

- 复杂部件: 对于无法通过传统工艺生产或生产成本非常高的复杂几何形状。

- 小批量生产: 用于生产定制或限量版产品,例如医疗植入物和航空航天零件。

- 轻量级设计: 增材制造用于制造需要减轻重量和优化性能的轻质结构。

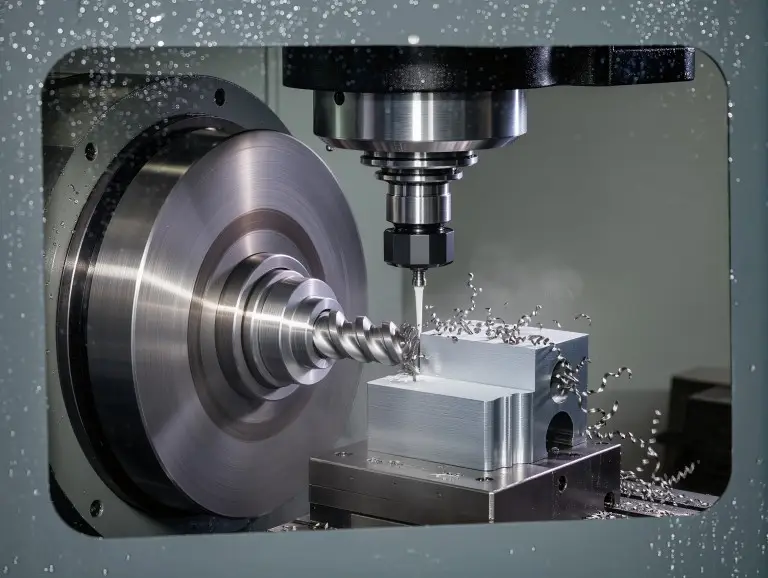

什么是减材制造?

减材制造是一种传统的生产工艺。在这种工艺中,通过去除一部分原材料来获得所需的零件或产品。该工艺通常涉及多种切削方式,包括铣削、车削、钻孔和磨削。这些切削方式旨在从实心坯料上精确去除材料,从而制成特定形状和尺寸的产品。.

主要技术

- 磨损(磨料加工): 磨损技术 利用砂轮或其他磨料对工件表面进行加工,以获得精确的尺寸和表面光洁度。常见的磨削方法包括平面磨削、圆柱磨削和无心磨削。该技术适用于金属、陶瓷和玻璃等硬质材料,因此被广泛用于制造高精度零件和工具。.

- CNC加工中心: CNC(计算机数控)加工中心使用计算机控制的切削工具(例如刀具、钻头)进行多轴加工。CNC技术可以执行车削、铣削、钻孔、攻丝等多种工艺,适用于几乎所有金属和塑料材料。CNC技术的优势在于加工精度高、自动化程度高,适合批量生产复杂零件。

- 电火花加工(EDM): 电火花加工 (EDM) 利用放电产生的高温高压使材料局部熔化和蒸发,形成复杂的形状和精细的表面。EDM 特别适合加工难以切削的硬质材料,例如硬质合金和淬火钢。因此,EDM 常用于模具制造和精密零件加工。

- 激光切割: 激光切割利用高功率激光束熔化或蒸发材料进行精确切割。该技术适用于多种材料,包括金属、塑料、木材和纺织品。它能够高精度地切割复杂形状。激光切割广泛应用于钣金加工、广告标识制作和医疗设备制造。

- 水射流切割: 水射流切割使用高压水射流(有时添加磨料)切割材料。因此,它不会产生热量,并能避免材料变形。它适用于切割金属、玻璃、陶瓷和复合材料等材料。此外,它尤其适用于加工热敏性材料和异形加工材料。水射流切割常用于航空航天、汽车制造和建筑领域。

减材制造的优势

- 高精度和表面质量: 通过精细加工,减材制造可以实现极高的尺寸精度和表面光洁度。

- 广泛的材料: 几乎所有固体材料都可以通过减材制造进行加工,包括金属、塑料、木材和复合材料。

- 成熟的加工工艺: 减材制造技术已成熟应用于大规模工业生产,并得到各种工具和设备的支持。

- 高效材料利用: 通过优化切削路径和加工参数可以有效减少材料浪费。

减材制造的局限性

- 材料浪费: 由于通过去除材料进行加工,材料浪费很大,尤其是在加工复杂形状时。

- 处理时间较长: 对于复杂零件,减材制造的加工时间较长,尤其是在精度要求较高的情况下。

- 设备成本高: 高端数控设备、电火花机床、激光切割设备价格昂贵,前期投资较大。

- 加工设计限制: 在减材制造中,某些复杂的内部结构难以直接加工,需要多道工序或特殊的工装夹具。

何时使用减材制造?

- 高精度零件: 加工对尺寸精度和表面光洁度要求极高的零件,如模具制造、精密机械零件等。

- 传统制造工艺: 减材制造仍然是大规模生产中的主导工艺,尤其是在加工金属和硬质材料方面。

- 复杂几何形状: 尽管增材制造对于复杂形状具有优势,但减材制造仍然是加工复杂几何形状零件的可靠方法,尤其是与多轴 CNC 技术相结合时。

- 量产: 当产品设计固定且需求很高时,减材制造可以为大规模生产提供高效且经济的解决方案。

增材制造与减材制造比较表

| 比较方面 | 增材制造 | 减材制造 |

|---|---|---|

| 设置 | 初始设置相对简单,尤其适合小规模生产和原型制作。 | 初始设置复杂,特别是对于先进的 CNC 和 EDM 设备,需要详细的工艺参数配置。 |

| 支持的材料 | 支持多种材料,包括塑料、金属、陶瓷和复合材料,但对于高性能材料有一些限制。 | 支持的材料范围广泛,包括金属、塑料、木材和复合材料;可以加工大多数常见材料。 |

| 制造复杂形状 | 无需额外工序即可轻松生产复杂的几何形状和内部结构。 | 受加工路径和刀具的限制,一些内部结构可能难以直接加工,需要多道工序或专用设备。 |

| 准确性 | 取决于技术类型;高端增材制造(例如,Vat Photopolymerization,PBF)可以实现高精度。 | 通常提供更高的尺寸精度和表面光洁度,尤其是采用 CNC 技术。 |

| 制造速度 | 由于逐层构造,速度较慢,尤其是在创建大型或高分辨率部件时。 | 速度取决于设备和工艺;通常比增材制造更快,特别是在高效的生产线中。 |

| 生产量 | 更适合小批量生产、原型设计和定制产品。 | 适合大规模工业生产,特别是产品设计固定时,可实现高效的大批量生产。 |

| 材料浪费 | 材料浪费最少,仅限于支撑结构或必要的修剪。 | 大量的材料浪费,特别是在车削和铣削等过程中去除多余的材料时。 |

| 表面处理 | 可能需要后期处理来提高准确性和表面光滑度。 | 通常直接提供高表面光洁度质量,但特定应用可能仍需要抛光或涂层等后处理。 |

| 定制 | 非常适合个性化定制和快速成型,可以快速响应设计变化。 | 定制能力有限;通常需要重新编程和设置,特别是对于复杂零件的定制生产。 |

| 操作员技能 | 需要了解具体的增材制造设备和材料,操作门槛相对较低。 | 需要丰富的加工技能和CNC编程知识;操作要求较高,特别是在复杂的加工过程中。 |

| 安全 | 通常使用安全的材料和工艺,但某些技术(例如激光烧结)可能会产生有害的粉尘或烟雾,需要采取防护措施。 | 涉及碎屑、噪音和高温等危险;操作员必须严格遵守安全协议。 |

| 生产零件的属性 | 适合制造重量轻、形状复杂的零件,但机械性能可能不如传统制造的零件。 | 生产的零件通常具有优异的机械性能和表面质量,适用于航空航天、汽车和模具制造等高要求的工程应用。 |

增材制造和减材制造的应用

增材制造和减材制造在现代制造业中都有着重要的应用领域。增材制造在定制化、小批量和复杂零件制造方面具有显著优势。相比之下,减材制造则在高精度、大批量和传统制造领域占据主导地位。根据具体的生产需求,这两种制造方法可以结合使用,从而最大限度地提高生产效率和成本效益。.

增材制造的应用

- 原型设计: 增材制造工艺使设计师和工程师能够在短时间内从设计模型生成实际原型,从而快速迭代和验证产品设计。这在汽车、消费电子和医疗设备等行业尤为重要。

- 复杂零件制造: 增材制造在制造复杂几何形状和内部结构(例如蜂窝结构和拓扑优化的零件)方面具有显著优势。航空航天、医疗和高端消费行业经常利用这一优势来生产轻量化、高性能的零件。

- 定制产品: 增材制造尤其适合生产定制产品,例如个性化医疗植入物、定制珠宝和特殊消费品。在这些应用中,每个零件都是独一无二的,而增材制造可以以较低的成本和时间投入生产这些定制产品。

- 小批量生产: 在小批量生产中,增材制造可以消除与工具相关的成本和时间,特别适合市场需求快速变化的领域,例如时尚、艺术设计和高端制造。

减材制造的应用

- 大批量生产: CNC加工中心、车床、铣床等设备能够高效、高精度地生产大批量零件。减材制造广泛应用于汽车制造、家电制造、重型工业设备生产等大批量生产领域。

- 高精度零件加工: 诸如数控加工、磨削和电火花加工等减材制造工艺可用于制造模具、精密机械零件、电子设备外壳和高精度医疗器械零件。例如:, 中国数控铣削服务 供应商以提供高质量、高精度的加工解决方案而闻名,因此对于需要卓越精度和效率的行业来说,他们是可靠的选择。.

- 传统制造业: 减材制造在传统制造业中占有重要地位,尤其在金属加工领域,通过切削、钻孔、铣削、磨削等工艺,可以高效加工多种金属材料,如钢、铝合金、钛合金等。

- 模具制造: 通过数控加工和电火花加工,减材制造可以生产用于注塑、冲压和压铸工艺的高精度、高耐用性模具。这些模具广泛应用于汽车、电子和消费品行业的批量生产。

减材制造与增材制造成本

机械和工具成本

增材制造通常涉及高昂的机械和工具成本。具体来说,需要高端数控机床、电火花加工设备、激光切割机和其他设备。然而,这些机器的购买和维护成本很高。此外,根据加工需求,可能还需要一系列专用工具和夹具。

另一方面,增材制造的初始设备成本也较高。金属3D打印机和高端光聚合设备尤其如此。通常情况下,增材制造不需要额外的模具或特殊工具。因此,在某些情况下,这可以节省成本。

劳动力成本

增材制造的劳动密集程度更高。它要求操作员具备丰富的加工技能和 CNC 编程知识。这是因为复杂的设置和操作通常需要经验丰富的技术人员。

相比之下,增材制造自动化程度高,操作相对简单,因此劳动力成本较低。尽管如此,增材制造仍然需要技术人员来维护和设置设备。

材料成本

减材制造的材料成本通常相对较低。然而,由于该工艺的特性,存在大量的材料浪费。对于复杂零件的减材制造来说,尤其如此。

另一方面,增材制造的材料成本通常较高。然而,该工艺的材料利用率非常高,浪费很少。因此,从长远来看,这可能会抵消部分高昂的材料成本。

后处理成本

在减材制造中,零件通常可以直接使用,或者只需进行少量的后处理。例如抛光或表面处理。

另一方面,增材制造的零件,尤其是对精度或强度要求较高的零件,通常需要额外的后处理。例如,去除支撑结构、表面平滑或热处理。这些步骤通常会增加总成本。

总体而言,短期内增材制造的初始成本可能会较高,尤其是在设备和材料方面。然而,在某些情况下,例如定制生产和小批量生产,其成本优势将逐渐显现。

减材制造的机械设备和人工成本较高,但在量产中,其成熟的工艺和较低的材料成本使其在综合成本上更具竞争力。

因此,制造方法的选择取决于具体的生产需求、生产量、材料类型和成本预算。

结论

本文将探讨增材制造和减材制造之间的区别,分析各自的优势和局限性,并探讨它们在不同领域的应用。技术不断发展,增材制造和减材制造都在不断发展,为行业带来了新的机遇和挑战。Yonglihao Machinery 是一家专业的 CNC加工服务 我们是专业的数控加工服务供应商,能够应对各种变更,并为客户提供专业的数控加工服务。.

常问问题

增材制造和减材制造的主要区别是什么?

3D打印是一种自下而上的制造工艺。它通过逐层添加材料来构建3D物体。它能够制造复杂的形状,并最大限度地减少材料浪费。相比之下,减材制造是一种传统的从原材料块中去除材料以形成最终产品的方法。这种方法有利于制造高精度、表面光滑的零件,但会导致更多的材料浪费。

哪种制造工艺更具成本效益?

成本效益取决于生产类型、批量大小和零件的复杂程度。对于小批量和定制零件,增材制造通常更便宜。它不需要昂贵的工具或复杂的设置。对于制造多个相同的零件,减材制造可能更便宜。它生产速度更快,单位成本更低。

增材制造和减材制造可以一起使用吗?

是的,这两种技术可以结合使用。这就形成了一种混合制造方法。这种方法将增材制造的设计灵活性与减材制造的精确度优势相结合,适用于制造形状复杂、精度高且表面光洁度高的零件。通过混合使用这两种技术,制造商可以获得更高的灵活性和效率。这有助于设计和制造流程,从而生产出更复杂、性能更强大的产品。