金属压铸是一种快速高效的制造方法。它将熔融金属在高压下注入模具,从而快速生产出精密零件。压铸周期通常只需几秒到一分钟,而整个项目周期可能长达数周甚至数月。这取决于模具制作等因素。, 原型生产, 此外,压铸工艺的生产规模也更大。相比之下,低压铸造或重力铸造每个循环仅需几分钟。了解影响压铸时间的因素对于制造商提高效率和降低成本至关重要。关键因素包括零件几何形状、壁厚、冷却时间和模具复杂性,所有这些都直接影响循环速度。本文将探讨压铸的各个阶段、影响时间的因素以及优化生产的策略,从而更好地进行规划并节省成本。.

什么是金属压铸?

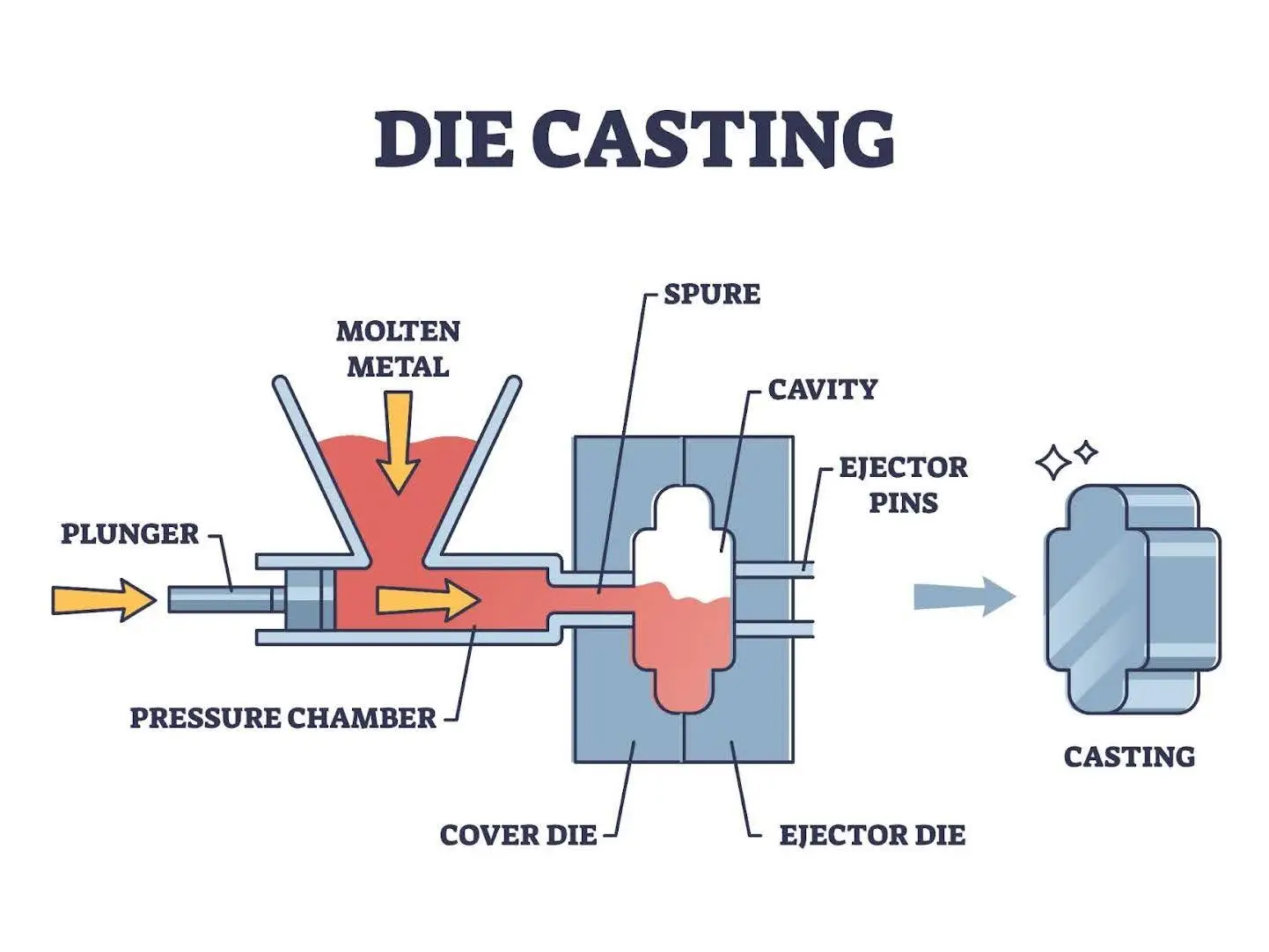

金属压铸是将熔融金属在高压下注入模腔的工艺。这种方法可以生产精密、复杂的金属零件,并广泛应用于各个行业。其主要优势在于速度快,每个循环通常只需几秒到一分钟。根据行业数据,例如压铸协会的报告,高压压铸的平均循环时间为15至60秒。这使其成为大批量生产的理想选择。例如,在汽车行业,压铸被用于制造耐用、轻便的发动机缸体。.

这 压铸工艺 压铸工艺包括熔化金属、将其注入模具、冷却凝固以及最终脱模。每个步骤都会影响最终产品的质量。与其他铸造方法相比,压铸工艺能提供更优异的表面光洁度,从而减少后续加工的需求。选择合适的合金可以进一步加快生产速度。例如,锌合金熔点低,冷却速度更快。.

压铸循环:逐步分解

压铸周期包含几个关键阶段,这些阶段决定了生产时间和质量。了解这些步骤对于优化效率至关重要。虽然该周期通常需要几秒到一分钟,但零件的复杂性和 模具设计 会影响工期。在 Yonglihao Machinery,工程师使用仿真软件分析每个阶段,以最大限度地减少延误。.

准备工作:模具准备

该流程始于模具准备,包括清洁、涂抹润滑剂和预热至合适温度。此步骤可确保产品质量稳定,并防止气泡或变形等缺陷。预热通常需要 1-5 分钟,但自动化系统可将其缩短至几秒钟。适当的预热还可以将冷却时间缩短 10%。.

在此阶段,模具维护至关重要。复杂的模具需要更长的准备时间,模具材料和环境温度等因素都会影响效率。确保这一步骤顺利进行,是整个生产周期的基础。.

注射:高速浇注

模具准备就绪后,熔融金属以高速高压注入其中。这一步骤决定了填充速率和压力,而这直接影响零件质量。铝和锌等流动性好的金属可以快速注射,通常在 1-5 秒内完成。在高压压铸中,压力可达数千磅/平方英寸(PSI),以确保均匀分布。.

零件几何形状会影响注射速度。复杂形状需要更高的注射压力以避免空隙。在 Yonglihao Machinery 公司,采用 CFD 模拟来优化这一阶段,从而降低废品率并提高效率。.

凝固和冷却:最长阶段

注塑完成后,金属在模具中凝固冷却。这是最耗时的阶段,占总循环时间的 50-70 秒。冷却时间取决于壁厚和合金类型等因素。薄壁零件(2 毫米)可能只需 5-10 秒即可冷却,而较厚的零件则需要 30 秒或更长时间。.

例如,在铝压铸中使用水冷模具可以将冷却时间从20秒缩短到7秒。优化这一阶段对于确保零件无损脱模以及缩短整体生产周期至关重要。.

弹出和复位:完成循环

金属凝固后,顶针会将零件从模具中顶出。这个过程通常需要 1-4 秒。自动化机器人可以将这一过程缩短到 3 秒以内,避免人工操作造成的延误。零件粘连或顶针错位等问题可能会延长这一时间,但伺服驱动系统有助于保持效率。.

脱模后,模具打开并复位,准备进行下一个循环。此阶段的效率取决于设备设计。例如,多腔模具可以同时生产多个零件。.

压铸项目的典型时间表

压铸项目涉及从设计到生产的多个阶段。整个交付周期包括模具制造(4-6周)、原型制作(2-4周)和生产(数周或数月)。然而,单个零件的生产时间是以秒为单位计算的。了解这一时间线有助于制造商规划预算和交付计划。在Yonglihao Machinery,项目管理工具确保每个阶段的透明度和效率。.

从设计到首次生产

此阶段包括零件设计、模具成本评估以及与客户讨论规格。直线分型线可降低模具成本,而复杂特征可能需要滑动部件,从而增加时间。公差限制和表面光洁度也是关键考虑因素。.

设计通常需要 1-2 周,模具制造需要 4-6 周。原型制作还需要 2-4 周用于测试和调整。早期仿真分析可以将这一阶段缩短 15%。.

设计定稿后,首批生产将检验质量标准。此时做出的决策会影响后续生产的效率。.

生产规模化和优化

首次运行结束后,工作重点转向规模化和优化。这包括调整机器参数、冷却系统和零件处理方式。数据分析会识别瓶颈,例如冷却延迟,并进行改进。持续监控确保运行的一致性。.

设计阶段做出的决策,例如选择可扩展的模具,简化了这一流程。在 Yonglihao Machinery 公司,实时监控软件使产量提高了 20%。.

生产周期取决于订单规模。小批量订单可在数周内完成,而大批量订单可能需要数月。整个项目的周期安排需要在速度和质量之间取得平衡。.

压铸需要多长时间:周期时间分析

压铸周期是影响生产效率的关键因素,并且会因所采用的压铸方法而异。高压压铸 (HPDC) 以其周期短而著称,因此非常适合大规模生产。相比之下,低压压铸 (LPDC) 耗时更长,但通常能提供更高的产品质量。了解这些差异有助于制造商根据自身需求选择合适的压铸方法。.

高压压铸时间

高压压铸 高压压铸 (HPDC) 以其速度著称,循环时间仅需几秒到一分钟。这种速度得益于高压,高压能够实现金属的快速填充和凝固。壁厚和冷却系统等因素也会影响循环时间。高效的冷却系统可以进一步缩短循环时间。行业数据显示,高压压铸的生产效率可达低压压铸 (LPDC) 的两倍,因此是大批量生产的首选。.

低压压铸时间

低压压铸, 另一方面,低压直流成型(LPDC)的成型周期较长,通常为1至2分钟。这是由于其填充速率较慢且压力曲线不同所致。然而,LPDC具有缺陷更少、孔隙率更低等优势,使其适用于对质量要求较高的应用。.

通过比较高压压铸和低压压铸,制造商可以根据产量、成本和具体应用需求做出明智的决策。.

影响压铸时间的因素

影响压铸周期时间的因素有很多,包括 材料选择, 设计复杂性和机器设置。了解这些因素对于优化效率和降低成本至关重要。.

合金选择

所用合金的类型对压铸时间有显著影响。熔点较低的合金,例如锌,冷却速度更快,因此与铝相比,铸造周期更短。导热性和凝固速率也起着重要作用。针对每个项目,我们会分析合金要求,以确定最佳铸造条件。.

芯片设计与复杂性

模具的复杂程度直接影响生产周期。具有多个型腔或特征的复杂设计需要更长的填充和脱模时间。尽可能简化模具设计可以在不影响质量的前提下缩短生产时间。.

机器规格和设置

机器的性能和设置也至关重要。高压机器生产零件速度更快,但需要更复杂的模具。调整注射速度和压力等参数可以优化生产周期。在 Yonglihao Machinery,经验丰富的技术人员确保机器经过校准,以达到最佳性能。.

零件尺寸和壁厚

零件尺寸和壁厚是关键因素,尤其是在冷却阶段。薄壁(2-3毫米)可在5-7秒内凝固,而较厚的壁(8-12毫米)可能需要20-30秒或更长时间。先进的冷却技术,例如水冷模具,有助于最大限度地缩短冷却时间。.

| 壁厚(毫米) | 冷却时间(秒) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

压铸与其他铸造方法:时间比较

压铸工艺以其速度和精度著称,但它与其他铸造方法相比如何?本节将探讨压铸工艺与其他工艺在时间上的差异,帮助制造商根据自身需求选择最佳工艺。.

压铸与砂型铸造时间对比

压铸和砂型铸造的生产周期差异显著。压铸非常适合高精度项目,生产周期仅为15至60秒。砂型铸造虽然在尺寸和材料方面更灵活,但由于其工序多为人工操作,因此速度较慢,生产时间可能从数小时到数天不等。.

| 铸造法 | 周期 | 生产量 |

|---|---|---|

| 压铸 | 15-60秒 | 高的 |

| 砂型铸造 | 数小时至数天 | 低至中等 |

压铸与熔模铸造的时间比较

熔模铸造,又称失蜡铸造,包含多个耗时的步骤,例如制模和成型。这导致生产周期以天而非秒计算。虽然熔模铸造具有更高的精度和设计自由度,但压铸速度要快得多。.

选择哪种方法取决于生产量、零件复杂程度和时间限制等因素。压铸工艺速度快、效率高,是批量生产复杂零件的理想选择。然而,对于表面光洁度或材料灵活性等特定要求,其他方法可能更合适。.

进一步阅读:熔模铸造与压铸:哪种适合您的应用?

优化压铸周期时间的策略

通过对模具设计、工艺参数和冷却方法进行策略性优化,可以显著缩短压铸周期。这些策略对于提高效率和降低生产成本至关重要。.

芯片设计优化技术

芯片设计对生产周期起着至关重要的作用。优化壁厚、使用拔模角度以及设计高效的浇注系统等技术都能产生显著的影响。.

| 优化技术 | 对周期时间的影响 | 例子 |

|---|---|---|

| 壁厚优化 | 缩短冷却时间 | 2.5毫米壁厚:冷却时间为7秒 |

| 门禁系统设计 | 改善物料流动 | 流线型闸门可减少湍流 |

| 拔模角度 | 便于零件弹出 | 降低30%的喷射力 |

工艺参数调整

微调注塑压力、温度和循环时间等工艺参数,也可以优化生产周期。这些调整能够确保在不影响产品质量的前提下,实现更快的生产速度。.

- 高压压铸技术通过快速注塑实现快速循环。.

- 优化的温度控制可防止过热并确保稳定凝固。.

- 精确的周期计时可以减少浪费并提高效率。在一个项目中,自动化调整使产量提高了 15%。.

先进的冷却方法

先进的冷却技术可通过加快凝固速度来显著缩短循环时间。使用铜嵌件、高效冷却系统和热管理材料可提高冷却效率。.

结论

压铸项目的成功取决于生产时间与零件质量和完整性之间的平衡。本文探讨了影响压铸时间的各种因素,包括合金选择、模具设计、机器设置和冷却技术等。了解这些要素是有效进行生产计划、成本估算和保持竞争优势的关键。.

通过优化每个阶段 定制压铸 通过优化工艺流程——包括准备、注射、冷却和脱模——制造商可以在不牺牲质量的前提下显著缩短生产周期。Yonglihao Machinery 专注于铝锌压铸,致力于帮助客户在速度、质量和成本之间实现完美平衡。凭借我们的专业技术,制造商可以确保其压铸作业高效且有效。.

常问问题

高压压铸的典型周期时间是多少?

高压压铸循环时间通常为几秒到几分钟不等,具体取决于零件的复杂程度、材料和机器规格。例如,锌合金压铸的循环时间最短可达 4 秒。建议使用仿真工具进行精确预测。.

合金的选择如何影响压铸时间?

与铝等高熔点合金相比,锌等低熔点合金的加工周期通常较短。流动性和凝固速率也会影响加工过程。.

影响压铸周期时间的因素有哪些?

关键因素包括模具设计、机器设置、零件尺寸、壁厚和材料选择。优化这些要素可以缩短加工周期并提高效率。例如,先进的机器可以抵消较厚壁带来的影响,而较厚壁可能会使冷却时间延长20秒。.

模具设计如何影响压铸时间?

设计精良、配备高效浇注、排气和冷却系统的芯片可以显著缩短生产周期。然而,复杂的设计可能会增加生产时间。及早优化可以避免延误,确保生产流程顺畅。.

压铸和砂型铸造的周期时间有何区别?

压铸速度快得多,循环时间仅需15-60秒,而砂型铸造则可能需要数小时甚至数天。压铸的高压高效性与砂型铸造的手工操作步骤形成鲜明对比。.

压铸周期时间能否优化?

是的,通过芯片设计优化、工艺参数调整和先进的冷却方法等策略,可以缩短生产周期并提高整体效率。.

铝和锌压铸的典型周期时间是多少?

铝压铸的周期从30秒到几分钟不等,具体取决于零件的复杂程度。锌压铸速度更快,由于其熔点低,周期通常只需15-60秒。.