Фрезерование и нарезание резьбы метчиком создают внутреннюю резьбу, но ведут себя они совершенно по-разному на станке. В компании Yonglihao Machinery мы выбираем между ними, основываясь на четырех параметрах: объеме производства, свойствах материала, размере и глубине резьбы, а также возможностях станка. Когда решающее значение имеет время цикла и резьба стандартная, часто побеждает нарезание метчиком. Когда же решающее значение имеют точность посадки резьбы, контроль стружки или стоимость детали, фрезерование обычно является более безопасным выбором.

В этом руководстве объясняется, как работает каждый метод, какие изменения происходят в цехе, и какие правила выбора мы используем для обеспечения стабильного качества резьбы. Мы сосредоточимся на решениях, принимаемых на станках с ЧПУ, которые вы можете применять к реальным деталям. Мы не будем превращать это в полноценный курс программирования или энциклопедию по резьбе.

Что такое фрезерование резьбы?

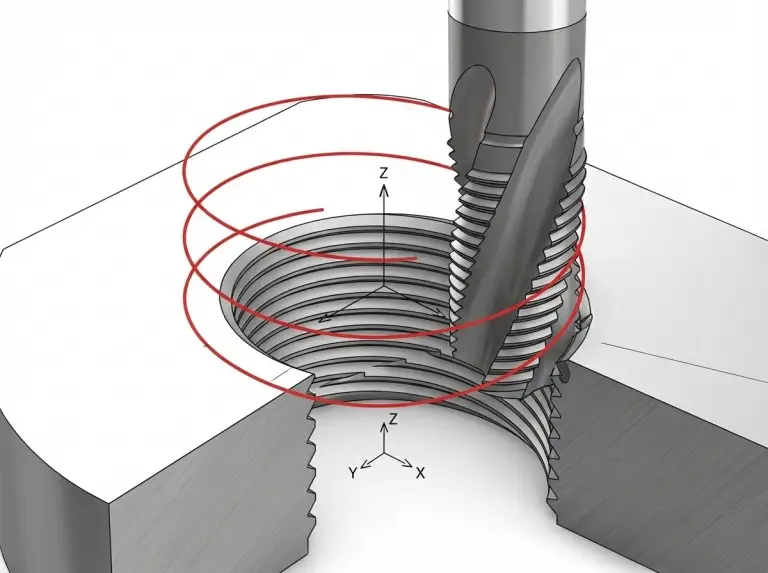

фрезерование резьбы Это наш основной инструмент, когда нам нужен контроль над посадкой резьбы и более безопасный режим отказа для дорогостоящих деталей. Резьбонарезная фреза нарезает резьбу, перемещаясь по круговой траектории и продвигаясь по оси Z, образуя спираль. Поскольку инструмент фрезерует, мы можем корректировать размер с помощью смещений, а не менять инструменты. Если что-то смещается, мы часто можем быстро это исправить.

Мы также отдаем предпочтение фрезерованию резьбы, когда материал твердый, абразивный или образует длинные нитевидные стружки. Режущее действие генерирует более короткие стружки и, как правило, снижает вероятность поломки инструмента. Это важно, когда заготовка дорогая или уже имеет множество выполненных операций.

Как мы формируем нити

Фрезерование резьбы формирует резьбу за счет скоординированного движения инструмента, а не с помощью одного специального резьбонарезного инструмента. Сначала мы создаем направляющее отверстие или расточку, оставляющую место для профиля резьбы. Затем резец входит в отверстие, перемещается радиально к диаметру резания и следует по круговой траектории, поднимаясь или опускаясь на один шаг за оборот.

Именно такая траектория движения инструмента обеспечивает гибкость резьбофрезерования. Шаг инструмента имеет значение, но диаметр резьбы часто можно регулировать в заданном диапазоне с помощью программирования и смещений. Эта гибкость также объясняет, почему жесткость станка и контроль биения имеют большее значение, чем многие ожидают.

Инструменты, которые мы выбираем

Мы выбираем тип резьбофрезы, исходя из необходимой гибкости обработки и требуемой точности геометрии. Резьбонарезные фрезы полного профиля формируют полную форму резьбы для конкретного размера. Они эффективны и, как правило, обеспечивают стабильную геометрию гребня/основания резьбы для заданного размера.

Однопрофильные или одноточечные резьбофрезы нарезают резьбу по одному элементу за раз и могут обрабатывать более широкий диапазон диаметров с тем же шагом. Они полезны, когда необходимо сократить складские запасы или получить резьбу нестандартных диаметров. Однако их работа может занять больше времени, поскольку может потребоваться несколько проходов или другая стратегия для достижения полной глубины.

В современных станках с ЧПУ для изготовления резьбофрез обычно используется твердосплавный материал. Это, как правило, означает более длительный срок службы и более предсказуемый износ по сравнению со многими стандартными метчиками. Это также означает, что процесс сильно зависит от качества крепления инструмента и биения.

Мы проводим проверки оборудования и держателей.

Для нарезания резьбы требуется стабильное радиальное резание. Мы убедились, что установка способна выдерживать радиальные силы без вибрации, особенно в более твердых сплавах. Мы уделяем особое внимание биению, поскольку оно напрямую влияет на эффективный диаметр резца и размер резьбы.

Мы также проверяем зазор, поскольку инструмент должен перемещаться по круговой траектории внутри отверстия. При резьбе малого диаметра доступные диаметры инструмента и зазор могут стать ограничивающим фактором. Когда резьба очень мала, нарезание резьбы может быть более практичным вариантом просто из-за доступности инструмента и геометрических ограничений.

Что такое постукивание?

Постукивание Это наш первый выбор, когда скорость и простота являются главными приоритетами, а резьба стандартная. Метчик нарезает резьбу за один проход с помощью инструмента, соответствующего геометрии резьбы. При наличии возможности жесткой нарезки и стабильной настройки процесс нарезания резьбы может быть очень быстрым и высоковоспроизводимым.

Мы также используем нарезание резьбы, когда резьба очень мала или когда требуется глубокая резьба, а удаление материала и стружки приемлемо. Для резьбы малого диаметра метчики широко доступны и часто проще в использовании, чем миниатюрные резьбофрезы.

Как мы нажимаем на нити?

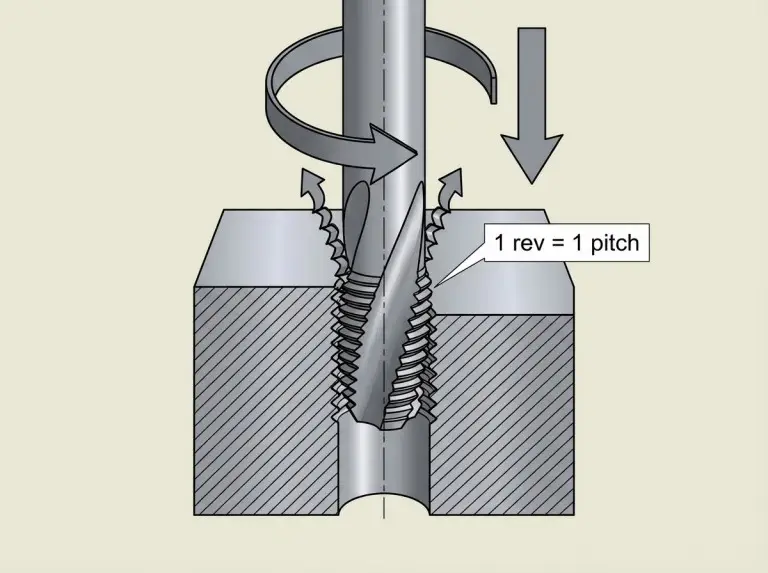

Для нарезания резьбы необходима точная синхронизация вращения шпинделя и подачи. Метчик должен перемещаться ровно на один шаг за один оборот. Если станок не может поддерживать это соотношение стабильно, метчик может заклинить, заедать или сломаться.

Поскольку инструмент нарезает резьбу за одно движение, крутящий момент является важным фактором. Более крупные резьбы и более твердые материалы увеличивают требуемый крутящий момент. Когда крутящий момент приближается к пределам возможностей станка или установка становится менее стабильной, фрезерование резьбы становится привлекательным вариантом.

Выберите вариант по должности.

Мы выбираем стиль крана В зависимости от типа отверстия и поведения стружки. Сквозные отверстия часто хорошо сочетаются с метчиками, которые проталкивают стружку вперед. Для глухих отверстий часто требуются конструкции, которые вытягивают стружку, в зависимости от материала и глубины.

Для некоторых пластичных материалов использование формовочных метчиков может уменьшить проблемы со стружкой, поскольку они перемещают материал, а не режут его. Это может улучшить однородность материала, но также увеличивает усилия формования и требует правильного размера направляющего отверстия. В материалах, которые плохо поддаются формовке, более безопасным вариантом является режущий метчик.

Мы также рассматриваем выбор метчика как специфичный для материала. Геометрия и выбор покрытия могут существенно повлиять на результаты, особенно в случае нержавеющих сталей и других “цепких” сплавов. Даже при правильном выборе метчика смазка и соосность остаются критически важными.

Что должны поддерживать наши машины?

Возможность жесткого нарезания резьбы является практическим критерием отбора. Если система управления и привода не может поддерживать синхронное движение, нарезание резьбы становится менее надежным и может потребовать специальных держателей для компенсации несоответствия. Это добавляет переменные и может снизить стабильность.

Точность выравнивания так же важна, как и точность управления. Любое угловое смещение увеличивает боковую нагрузку на метчик, что повышает риск поломки и получения некачественной резьбы. Если гарантировать точное выравнивание сложно из-за геометрии детали или приспособления, фрезерование резьбы может быть более безопасным вариантом.

Сравнительный анализ бок о бок

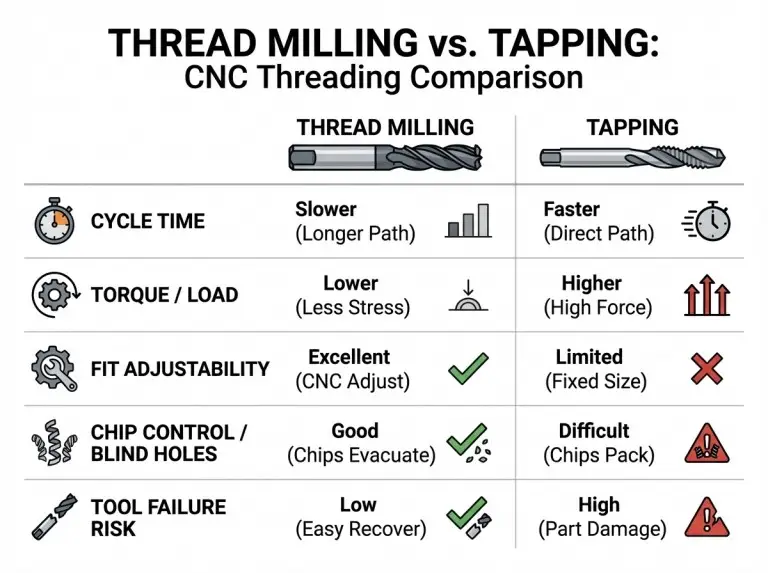

В реальных условиях выбор обычно сводится к соотношению времени цикла и управляемости, при этом решающее значение имеют стоимость детали и риск брака. Нарезание резьбы, как правило, быстрее на одно отверстие, особенно если резьба стандартная и повторяется много раз. Фрезерование резьбы обычно более щадящее, когда необходимо отрегулировать посадку, контролировать стружку или защитить дорогостоящую деталь.

Чтобы это стало нагляднее, мы каждый раз оцениваем один и тот же набор факторов. Мы сосредотачиваем сравнение на измеримых результатах: производительность, нагрузка на шпиндель, контроль размера резьбы, поведение стружки и последствия отказов инструмента.

Время цикла и производительность

Если время выполнения работы определяется временем нарезания резьбы, и резьба повторяется во многих отверстиях, то нарезание резьбы метчиком часто обеспечивает кратчайшее время цикла. Инструмент нарезает всю резьбу за один проход. Настройка и программирование просты на станках, предназначенных для нарезания резьбы в жестких отверстиях.

Фрезерование резьбы обычно занимает больше времени на одну витку, поскольку требует кругового движения и контролируемой спирали. Разница может быть незначительной при небольших объемах, но становится существенной при больших масштабах. Переломный момент зависит от количества обрабатываемых отверстий и от того, как часто приходится останавливаться для смены инструмента или восстановления сломанных метчиков.

Крутящий момент/нагрузка на шпиндель и практические габаритные ограничения

Для нарезания резьбы требуется крутящий момент, который быстро возрастает с увеличением диаметра резьбы и обработкой твердых материалов. Если резьба большая или материал сложный, нарезание резьбы может сильно воздействовать на шпиндель и приводной механизм. Это может привести к нестабильным результатам или поломке инструмента.

Фрезерование резьбы снижает ограничения по крутящему моменту, поскольку материал удаляется постепенно. Это делает его привлекательным для резьбы большего диаметра или в случаях, когда станок не приспособлен для работы с высоким крутящим моментом на низкой скорости. Практические ограничения для фрезерования резьбы чаще связаны с доступностью инструмента, зазором и жесткостью, чем с самим крутящим моментом.

Контроль посадки резьбы и быстрая коррекция

Фрезерование резьбы эффективно, когда необходимо точно настроить посадку резьбы. Если резьба слишком тугая или слишком свободная, мы часто можем исправить это, отрегулировав смещение инструмента, при условии, что инструмент и траектория соответствуют требованиям. Это сокращает время простоя и позволяет избежать хранения нескольких “близлежащих” размеров инструментов для точной регулировки.

При нарезании резьбы размер резьбы в основном "заложен" в геометрию метчика. Если результат выходит за пределы допуска, обычно решают проблему заменой метчиков, включая изменение размера, корректировку условий процесса или изменение размера отверстия. Это может быть эффективно в условиях стабильного производства, но менее гибко, когда допуски жесткие или ожидаются отклонения.

Контроль за стружкой, глухие отверстия и риск брака.

Контроль стружки — одно из важнейших практических преимуществ. При работе с пластичными материалами нарезание резьбы может приводить к образованию длинной стружки, которая забивает канавки, особенно в глубоких глухих отверстиях. Это увеличивает крутящий момент и повышает риск поломки.

Фрезерование резьбы обычно приводит к образованию более короткой стружки и обеспечивает больший контроль над ее удалением. Это часто снижает риск при обработке глубоких или глухих элементов и может быть более безопасным вариантом, когда скопление стружки может привести к браку дорогостоящей детали. Если работа подвержена проблемам со стружкой, мы рассматриваем фрезерование резьбы как инструмент снижения риска.

Срок службы и предсказуемость инструмента (твердосплавные фрезы против обычных материалов для нарезания резьбы)

Срок службы инструмента зависит от конкретного инструмента, материала и условий резки, но характер отказа имеет такое же значение, как и средний срок службы. Когда метчик ломается в отверстии, его восстановление может быть затруднено, и деталь может быть потеряна. Этот риск возрастает при работе с твердыми материалами, глубокими отверстиями и неточном выравнивании.

Резьбонарезные фрезы тоже могут ломаться, но последствия часто менее серьезны. Поскольку инструмент меньше по размеру относительно отверстия, а процесс не заклинивает, как у метчика, его может быть легче восстановить. Кроме того, износ при резьбофрезеровании во многих случаях более предсказуем, что способствует стабильному контролю качества.

| Фактор принятия решения | Фрезерование резьбы, как правило, приносит лучшие результаты. | Обычно побеждает постукивание. |

|---|---|---|

| Пропускная способность | Высокое содержание примесей приводит к неравномерности размеров отверстий или риску доработки, что влечет за собой значительные затраты. | Одна и та же тема повторяется в большом количестве случаев. |

| Загрузка машины | Существует проблема с крутящим моментом, или же резьба изготовлена из крупного/прочного материала. | Станок обеспечивает нарезание резьбы с высокой точностью, и нагрузка является управляемой. |

| контроль посадки | Класс/посадка резьбы требует точной настройки с помощью смещения. | Стандартный размер приемлемый и стабильный. |

| Слепые отверстия и сколы | Риск неправильной упаковки микросхем высок или деталь имеет высокую стоимость. | Стружка хорошо отводится, а тип отверстия подходит для данного крана. |

| последствия отказа инструмента | Стоимость лома высока, и его утилизация имеет важное значение. | Риск брака приемлем, а приоритетом является бесперебойная работа. |

Руководство по отбору кандидатов с учетом ограничений вакансии

Надежный выбор метода определяется соответствием ограничений задачи выбранному методу, а не предпочтениями в инструменте. Одна и та же деталь может потребовать нарезания резьбы или фрезерования в зависимости от объема, требований к контролю качества и возможностей станка. Ниже приведены правила, которые мы используем чаще всего, а также условия, которые могут их переопределить.

По свойствам материала (твердость, прочность, образование нитевидных кристаллов).

Если материал твердый, абразивный или склонен к образованию нитевидной стружки, мы обычно начинаем с резьбофрезерования. Контроль стружки и снижение риска заклинивания помогают стабилизировать процесс. Это особенно важно при обработке глухих отверстий.

Если материал более податливый, а удаление стружки происходит чисто, нарезание резьбы становится привлекательным. Нарезание резьбы на пластичных материалах также возможно, но контроль стружки должен осуществляться с помощью правильного типа метчика, смазки и состояния отверстия.

По размеру и глубине резьбы (микрорезьба, глубокая резьба, толстая резьба)

Если резьба очень мала, то нарезание резьбы метчиком часто становится практичным решением, поскольку метчики широко доступны, а резьбофрезы могут не подойти или быть хрупкими. Для микроскопических элементов стабильность и соосность имеют решающее значение независимо от выбранного метода.

Если резьба очень глубокая по отношению к диаметру, нарезание резьбы может быть эффективным при условии контролируемого удаления стружки и синхронизации работы станка. Если глубокая резьба сочетается с твердым материалом и глухими отверстиями, фрезерование резьбы часто снижает риск, даже если увеличивается время цикла.

Если резьба большая, фрезерование позволяет избежать ограничений по крутящему моменту и снизить риск поломки. Зазор и диаметр инструмента по-прежнему необходимо проверять, но крутящий момент с меньшей вероятностью станет ограничивающим фактором.

По объему производства (малосерийная/высокообъемная продукция против высокообъемной)

Для крупносерийного производства с одинаковыми характеристиками резьбы нарезание резьбы часто является наиболее эффективным методом. Преимущество заключается в значительном сокращении времени цикла на одно отверстие. Стратегия выбора оснастки становится простой после стабилизации процесса.

При работе с широким ассортиментом продукции или частой смене оборудования фрезерование резьбы часто сокращает количество инструментов на складе и время на настройку. Один инструмент может охватывать несколько размеров в пределах одного семейства шагов, а регулировка посадки происходит быстрее. Именно поэтому во многих прототипах и при мелкосерийном производстве предпочтение отдается фрезерованию резьбы.

С учетом допусков и функциональной совместимости (калибровка, класс, потребности в регулировке)

Если резьба должна обеспечивать плотное функциональное прилегание, и вы предполагаете необходимость корректировок, фрезерование резьбы обычно является более безопасным вариантом. Коррекция на основе смещения выполняется быстро и сокращает время простоя. Это особенно важно, когда необходимо добиться стабильного размера резьбы в небольших партиях.

Если резьба стандартная и класс посадки допускает типичные отклонения, то нарезание резьбы методом нарезания резьбы часто бывает достаточным и более быстрым. Ключевым фактором является стабильность: постоянный размер отверстия, хорошее соосность и соответствующая смазка.

По возможностям оборудования (жесткое нарезание резьбы, скорость вращения шпинделя, качество держателя).

Если ваш станок поддерживает жёсткую нарезку резьбы и надёжно поддерживает синхронизацию, то нарезка резьбы становится хорошим вариантом. Без жёсткой нарезки процесс всё ещё может работать, но добавляет переменные, которые могут снизить стабильность.

При фрезеровании резьбы станок должен быть устойчивым, а зажим инструмента должен контролировать биение. При плохом контроле биения размер резьбы может смещаться, а качество обработки может ухудшаться. При ограниченном качестве зажима нарезание резьбы методом нарезания резьбы может фактически обеспечить более равномерную резьбу — если станок это позволяет.

Контроль качества и рисков

Качество резьбы контролируется скорее базовыми принципами, чем лозунгами. Мы рассматриваем стабильность установки, подготовку отверстия, крепление инструмента и процесс контроля как единую систему. Когда резьба выходит из строя, первопричина часто кроется в вышестоящем оборудовании: неправильный размер отверстия, плохое выравнивание, плохое удаление стружки или нестабильный зажим.

Ниже перечислены меры контроля, которые мы применяем в большинстве работ, независимо от используемого метода.

Контроль фиксации инструмента и биения

При фрезеровании резьбы контроль биения является приоритетной задачей. Чрезмерное биение изменяет эффективное зацепление режущего инструмента и может смещать размер резьбы. Оно также может увеличивать износ инструмента и ухудшать качество поверхности.

Мы также избегаем краевых прижимных устройств, допускающих микроперемещения под радиальной нагрузкой. Стабильная фиксация уменьшает вибрацию и обеспечивает равномерную форму резьбы. При фрезеровании закаленных или твердых сплавов эта стабильность становится еще более важной.

Стратегия смазки/охлаждения по методу

Нарезание резьбы требует обильной смазки, поскольку инструмент находится в полном контакте с инструментом, и трение высокое. Недостаточная смазка может привести к заклиниванию, обрыву резьбы и поломке. Мы подбираем смазочно-охлаждающие жидкости в зависимости от материала и типа метчика и обеспечиваем стабильность процесса.

При фрезеровании резьбы часто полезно обеспечить чистый поток охлаждающей жидкости для отвода стружки и контроля температуры. Цель состоит в обеспечении стабильных условий резания и предсказуемого износа. Точный подход зависит от материала и системы охлаждения цеха, но ключевым фактором является стабильность.

Входные/выходные элементы предназначены для защиты первых нитей и кромок.

На начальном этапе часто выявляются проблемы с качеством. Некачественный входной шов может привести к образованию заусенцев, разрывам гребней или деформации подводящей резьбы, что делает её непригодной для использования калибровочными инструментами. Мы используем контролируемые стратегии входа и выхода, соответствующие используемому методу.

При нарезании резьбы выравнивание и правильная подготовка отверстия защищают первые витки резьбы. При фрезеровании резьбы стабильный подход и выход уменьшают образование заусенцев и защищают верхние витки резьбы. Если деталь тонкостенная, особое внимание уделяется прогибу и деформации.

Процесс измерения и этапы коррекции, которые мы применяем быстро.

Проверка замыкает цикл. Мы подтверждаем правильность метода и настроек, сверяя их с требуемым измерительным прибором или методом, а затем фиксируем процесс. Если что-то отклоняется от нормы, нам нужен быстрый и предсказуемый путь коррекции.

Фрезерование резьбы часто позволяет вносить корректировки путем изменения смещения. Коррекция нарезания резьбы часто включает в себя смену инструмента, регулировку отверстия или изменение смазки/параметров. Наилучший рабочий процесс — это тот, который минимизирует время простоя, обеспечивая при этом защиту детали.

Если инструмент сломался: вероятность восстановления и наиболее безопасный путь возврата.

Если метчик сломается, риск потери детали возрастает. Это не всегда так, но случается достаточно часто, поэтому мы учитываем это при планировании. Чем глубже отверстие и чем прочнее материал, тем выше риск.

Если резьбофрезерный станок сломался, во многих случаях его восстановление может быть проще, но всё же зависит от геометрии и причины поломки инструмента. Практический вывод заключается в том, чтобы подобрать метод, соответствующий стоимости детали и цене поломки. В случае дорогостоящих деталей мы отдаём предпочтение методам, которые снижают вероятность катастрофических отказов.

Заключение

Наилучший метод — тот, который соответствует вашим требованиям к резьбе с наименьшим общим риском и оптимальным временем цикла для вашей производственной модели. В Yonglihao Machinery мы обычно используем нарезание резьбы для больших объемов стандартных внутренних резьб, где скорость имеет решающее значение, а станок поддерживает жесткое нарезание резьбы. Фрезерование резьбы мы обычно используем, когда контроль посадки, контроль стружки или стоимость детали делают возможность регулировки и восстановления более важными, чем чистая скорость.

Если вы сообщите нам материал, размер и глубину резьбы, тип отверстия и целевой объем, мы сможем порекомендовать наиболее стабильную стратегию нарезания резьбы для вашего проекта по обработке на станке с ЧПУ. услуги по обработке на станках с ЧПУ Мы, как поставщик услуг, применяем те же правила выбора, чтобы обеспечить правильную оценку потоков от прототипа до серийного производства. Наша цель проста: потоки, которые оцениваются правильно, воспроизводимо и в срок.

Часто задаваемые вопросы

В чём основное различие между фрезерованием резьбы и нарезанием резьбы на станке?

Фрезерование резьбы нарезает резьбу по винтовой траектории, тогда как нарезание резьбы метчиком формирует полную резьбу за один проход с помощью специального метчика. Фрезерование более регулируемо и часто безопаснее при работе с дорогостоящими деталями. Нарезание резьбы метчиком, как правило, быстрее и проще, если резьба стандартная и станок поддерживает жесткое нарезание резьбы.

Какой метод лучше подходит для глухих отверстий?

Фрезерование резьбы часто безопаснее в глухих отверстиях, когда существует риск застревания стружки. Обычно при этом образуется более короткая стружка, и обеспечивается более контролируемое удаление стружки. Нарезание резьбы также может быть эффективным в глухих отверстиях, но требует правильного типа метчика и постоянной смазки во избежание застревания стружки и ее поломки.

Может ли фрезерование резьбы создавать наружную резьбу?

Да, фрезерование резьбы позволяет создавать как внутреннюю, так и внешнюю резьбу, если траектория движения инструмента и геометрия обеспечивают необходимый зазор. Нарезание резьбы методом нарезания на биту — это, в основном, метод создания внутренней резьбы в стандартной практике станков с ЧПУ. Если вам нужна внешняя резьба с тем же общим подходом, фрезерование обычно является более гибким вариантом.

В каких случаях следует выбирать нарезание резьбы метчиком, даже если доступно фрезерование резьбы?

Нарезание резьбы следует выбирать, когда требуется максимальная производительность при обработке повторяющихся стандартных резьб, и ваш станок способен надежно выполнять нарезание резьбы в жестких условиях. Нарезание резьбы также часто является практичным выбором для очень малых размеров резьбы, где возможности резьбофрез могут быть ограничены зазорами или доступностью оборудования. Ключевым моментом является стабильный размер отверстия и его соосность.

Как отрегулировать размер резьбы, если она вышла за пределы допустимых отклонений?

При фрезеровании резьбы размер резьбы часто можно скорректировать с помощью небольших корректировок смещения, что быстро и сокращает время простоя. При нарезании резьбы метчиком корректировка обычно требует замены метчика на другой размер или корректировки размера отверстия и условий процесса. В любом случае, корректировка должна соответствовать используемому методу контроля.

Может ли один станок с ЧПУ выполнять одновременно фрезерование и нарезание резьбы?

Да, многие станки с ЧПУ могут выполнять обе операции, но возможности имеют значение. Для нарезания резьбы важны жесткие функции нарезания резьбы и стабильная синхронизация. Для фрезерования резьбы важна хорошая жесткость, контроль биения и возможность выполнения стабильной спиральной интерполяции.