Шпиндель фрезерного станка с ЧПУ — это ключевой компонент, который преобразует запрограммированные команды в стабильную резку. Он оказывает непосредственное воздействие на процесс. отделка поверхности и геометрической точности при фрезеровании. Мы уделяем приоритетное внимание проверке шпинделя при составлении смет и планировании. Услуги обработки на станках с ЧПУ Поскольку многие проблемы с качеством обработки и сроком службы инструмента начинаются с шпиндельной системы, а не с траектории движения инструмента... В этом руководстве рассматриваются границы шпинделей, распространенные типы и этапы проверки, которые снижают риск как в шпинделе, так и в траектории движения инструмента. изготовление прототипов и промышленное помольное производство.

Выбор шпинделя часто оказывается неудачным, когда в цехах используют шпиндель с высокой частотой вращения для обработки деталей с высоким крутящим моментом. Он также неэффективен, когда шпиндель, ориентированный на высокий крутящий момент, используется для высокоскоростной чистовой обработки без надлежащей поддержки системы. Мы разделим факторы, влияющие на принятие решения, чтобы вы могли подобрать правильный шпиндель в соответствии с нагрузкой фрезерования, диаметром инструмента и рабочим циклом. Мы также переведем вопросы технического обслуживания в конкретные действия, которые предотвратят повреждение подшипников и незапланированные простои.

Что такое шпиндель фрезерного станка с ЧПУ?

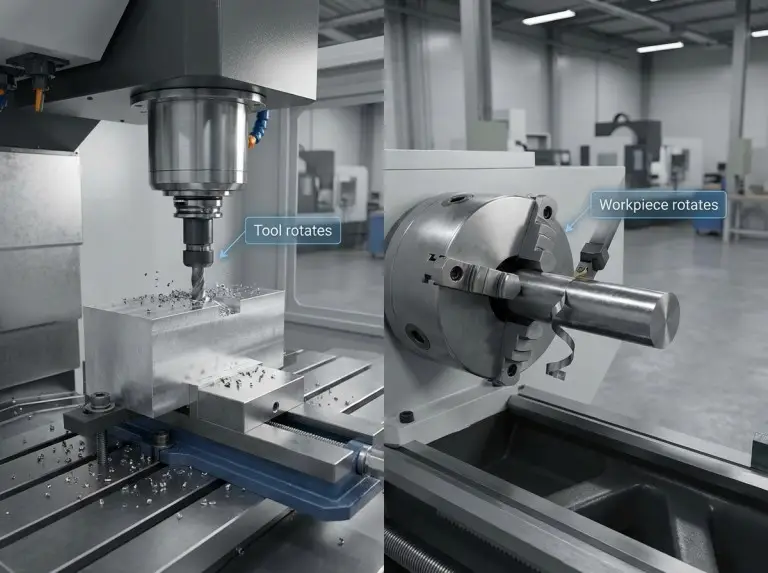

Шпиндель фрезерного станка с ЧПУ — это вращающийся узел, который удерживает инструмент и передает мощность на фрезу. Результаты фрезерования зависят не только от вращения вала, но и от того, как он поддерживается, охлаждается, смазывается и зажимается в держателе инструмента. Сначала мы уточним границы системы, чтобы выбор не основывался только на частоте вращения.

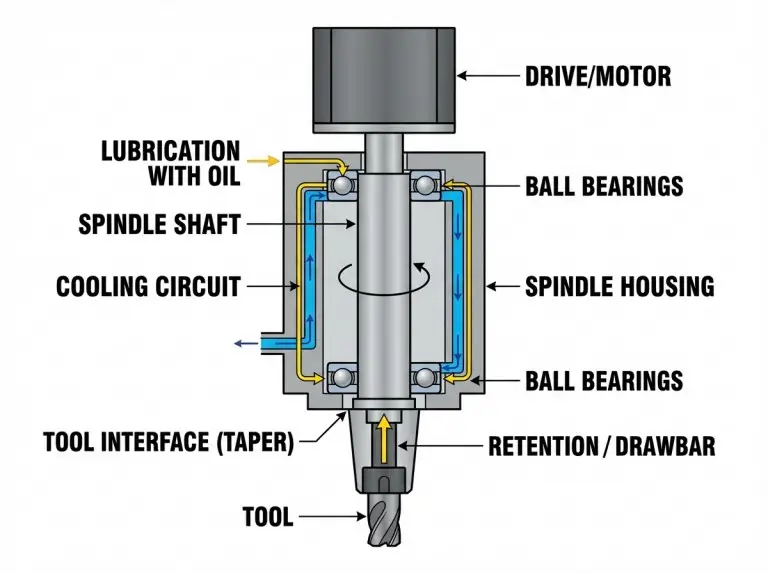

Шпиндельная система включает в себя вал, подшипники, корпус и интерфейс инструмента. Корпус также обеспечивает подачу таких коммуникаций, как смазка, охлаждение и сжатый воздух, поэтому мы считаем его частью зоны надежности. Мы проверяем эти вспомогательные системы, потому что даже самый лучший шпиндель выйдет из строя при плохом охлаждении, загрязненном воздухе или неравномерной смазке.

Приводные элементы также являются частью шпиндельной системы. Стабильность скорости под нагрузкой зависит от электроники, управляющей шпинделем. Шпиндель может достигать максимальной скорости, но работать плохо, если привод не может поддерживать стабильное вращение во время резки. Мы проверяем управление скоростью в рабочем диапазоне, используемом для выполнения работы, а не только в режиме холостого хода.

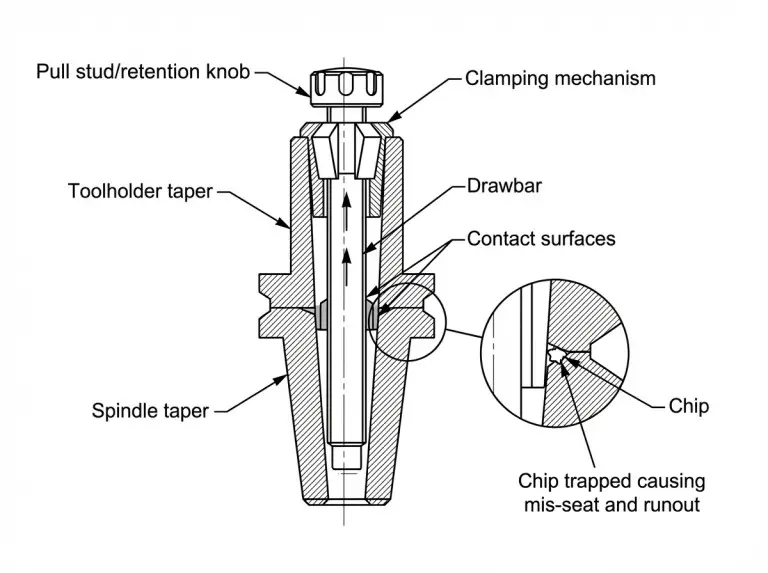

Интерфейс крепления инструмента имеет решающее значение, поскольку многие “проблемы со шпинделем” на самом деле являются проблемами интерфейса. Конус центрирует держатель инструмента, а механизм фиксации притягивает его на место с определенной силой зажима. Мы проверяем чистоту конуса, состояние держателя инструмента и силу фиксации, прежде чем обвинять подшипники. Такая последовательность действий предотвращает предотвратимые повреждения.

Распространенные заблуждения о веретенах

Максимальная частота вращения не является хорошим показателем производительности фрезерования. Крутящий момент, жесткость, тепловые характеристики и контроль скорости под нагрузкой — вот что определяет реальные результаты. Часто цеха выбирают шпиндель, ориентируясь на скорость вращения, а затем обнаруживают, что он не справляется с диаметром инструмента, режущей нагрузкой или рабочим циклом. Мы исправим эти заблуждения, чтобы помочь вам отделить маркетинговые заявления от ключевых факторов принятия решений.

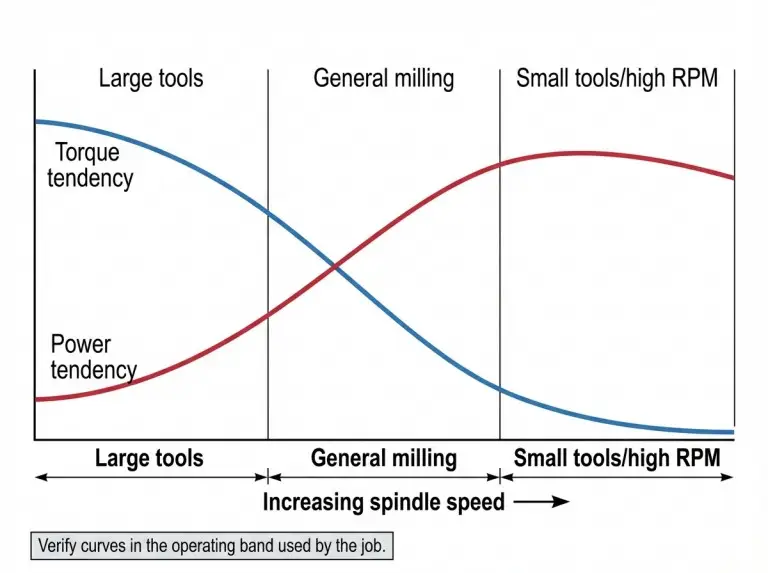

Высокие обороты полезны только тогда, когда диаметр инструмента и обрабатываемый материал требуют высокой скорости обработки поверхности, а система остается стабильной. Небольшая концевая фреза, обрабатывающая алюминий, может выиграть от более высоких оборотов. Однако крупной торцевой фрезе обычно требуется больший крутящий момент и жесткость. Диапазоны скоростей определяются после выбора размера инструмента, требуемой чистоты обработки и типа работы — черновая, получистовая или чистовая.

Крутящий момент и мощность не остаются постоянными во всем диапазоне скоростей. Шпиндель может казаться мощным в одном диапазоне скоростей и слабым в другом, даже если на паспортных табличках указаны похожие параметры. Мы предотвращаем неправильный выбор, проверяя, где доступен крутящий момент, особенно при работе на низких скоростях, создающих большие нагрузки на подшипники и интерфейсы.

Биение часто рассматривается как “характеристика шпинделя”, но обычно оно возникает из-за контакта конуса и держателя инструмента. Чистый конус, надежный держатель инструмента и стабильная фиксация могут восстановить стабильность резания без воздействия на сам шпиндель. Мы сначала проверяем состояние контакта, поскольку такой подход позволяет устранить больше проблем с меньшими нарушениями.

Типы и компромиссы шпинделей для фрезерных станков с ЧПУ

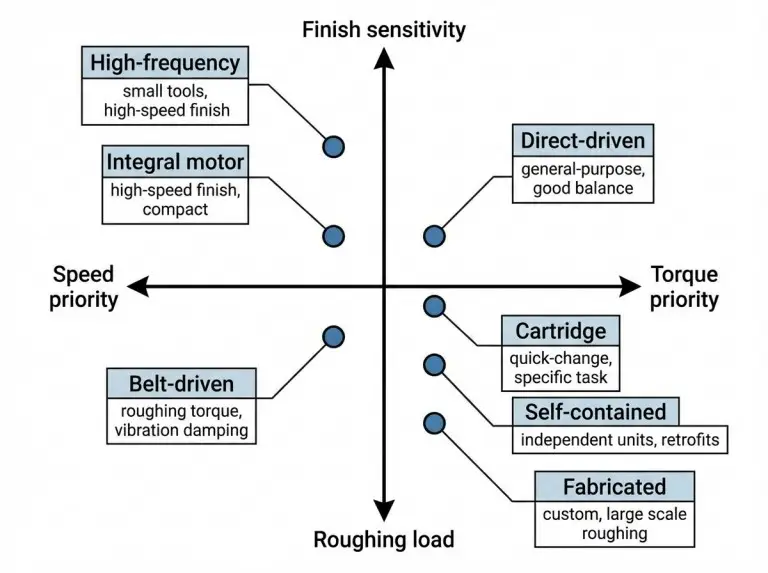

Выбор шпинделя улучшается, когда цех сравнивает архитектуры, используя согласованные критерии, а не только скорость. Результаты фрезерования наиболее чувствительны к крутящему моменту, жесткости, термической стабильности, регулированию скорости и поведению инструмента при контакте с обрабатываемым материалом. Мы сравним распространенные типы шпинделей, используя эти параметры, чтобы вы могли подобрать каждый тип для выполнения нужной задачи фрезерования.

Мы также разделяем тип привода и тип компоновки. Ременная, прямая, зубчатая передача и встроенный двигатель описывают способ передачи мощности на вал. Картриджный, автономный и изготовленный на заказ описывает способ изготовления и обслуживания шпинделя.

Шпиндели с ременным приводом

Шпиндели с ременным приводом хорошо подходят для задач, требующих высокого крутящего момента на низких скоростях и надежной черновой обработки. Двигатель отделен от вала шпинделя и соединен с ним ремнями и шкивами. Передаточные числа шкивов позволяют подобрать оптимальный диапазон скоростей двигателя к требуемой скорости вращения шпинделя. Ременные системы часто хорошо работают в фрезеровании общего назначения, где максимальная скорость не является главной целью.

Однако в ременных системах добавляются такие переменные, как состояние и натяжение ремня. Изношенный ремень может вызывать вибрацию, которая выглядит как дребезжание или износ подшипников. Мы предотвращаем неправильную диагностику, проверяя состояние ремня, когда неожиданно меняются шум или качество обработки поверхности.

Шпиндели с прямым приводом

Шпиндели с прямым приводом подходят для фрезерных работ, требующих баланса между высокой скоростью и стабильной мощностью. Прямая муфта устраняет проблемы, связанные с ремнем, и часто повышает стабильность на высоких скоростях. Мы используем конструкции с прямым приводом, когда важна стабильность чистовой обработки, и цех хочет уменьшить количество переменных, связанных с ремнем, которые необходимо контролировать.

Приводы с прямым приводом по-прежнему могут передавать тепло от двигателя к шпинделю. Термическая стабильность является ключевым фактором при жестких допусках или длительных циклах работы. Мы проверяем охлаждающую способность и поведение при нагреве на этапе выбора, а не позже.

Встроенные моторные шпиндели

Встроенные в шпиндель двигатели подходят для задач, требующих компактной конструкции, быстрого отклика и плавной работы на высоких скоростях. Двигатель встроен в шпиндельный узел, что уменьшает количество механических связей, которые могут вызывать проблемы. Мы рассматриваем моторизованные шпиндели как систему, которая должна включать в себя возможности охлаждения, контроль загрязнения и устойчивость к простоям.

Сервисное обслуживание — это практический компромисс, который часто недооценивают предприятия. Когда требуется обслуживание моторизованного шпинделя, процесс может быть сложнее, чем просто замена внешнего двигателя. Прежде чем выбрать такую архитектуру, мы проверяем, что именно включает в себя сервисное обслуживание, чтобы установить реалистичные ожидания.

Высокочастотные шпиндели

Высокочастотные шпиндели предназначены для обработки мелкими инструментами, где скорость обработки поверхности требует очень высоких оборотов в минуту. В этом случае основными рисками являются нагрузка на стружку и контроль вибрации. Эти шпиндели используются для обработки тонких деталей, где диаметр инструмента мал, а стабильность высокой скорости является первостепенной задачей. Мы выбираем этот тип шпинделей только после подтверждения того, что обработка не требует большого крутящего момента инструмента или тяжелой черновой обработки.

Высокие обороты делают систему более чувствительной к балансировке держателя инструмента и чистоте зоны контакта. Незначительный дисбаланс или дефект конусности могут стать серьезной проблемой стабильности на высоких скоростях. Мы предотвращаем это, делая проверку балансировки и зоны контакта обязательными этапами.

Шпиндели картриджей

Картриджные шпиндели подходят для платформ, где модульная замена и восстановление позволяют сократить время простоя. Картриджная конструкция упрощает планирование обслуживания, если имеется запасной узел. Мы выбираем картриджные конструкции, когда повторяемость и логистика технического обслуживания так же важны, как и максимальная производительность.

Конструкция картриджей по-прежнему зависит от надлежащего охлаждения, смазки и контроля загрязнения. Модульная конструкция не защищает подшипники от некачественной работы на производстве. Мы проверяем параметры системы, поскольку они определяют срок службы шпинделя в реальных условиях эксплуатации.

Автономные шпиндели

Автономные шпиндели представляют собой комплектные узлы, интегрированные в станок или вспомогательную систему. Они часто используются в специализированных фрезерных станках, при модернизации оборудования или в качестве дополнительных шпинделей. Мы сравниваем варианты, исходя из ограничений по интеграции, совместимости с интерфейсом инструмента и возможностей цеха по обеспечению стабильного охлаждения, подачи воздуха и электропитания.

Основной риск заключается в предположении, что устройство готово к использованию сразу после подключения. На производительность любого шпинделя влияют жесткость крепления и чистота стыковки. Мы предотвращаем неожиданности, проверяя жесткость крепления и соосность на раннем этапе.

Изготовленные шпиндели

Изготовленные на заказ шпиндели проектируются для решения конкретной задачи, размещения в определенном пространстве или с учетом требований к интеграции. Такие конструкции используются в тех случаях, когда стандартные комплектующие не соответствуют механическим или технологическим требованиям. Мы принимаем решение о создании изготовленного на заказ решения только тогда, когда задача достаточно стабильна, чтобы оправдать разработку индивидуального проекта.

Риск заключается в будущей негибкости. Шпиндель, оптимизированный для одного инструмента и скорости, может плохо подходить для других задач. Мы предотвращаем это, документируя границы применения и критерии приемки до принятия окончательного решения.

Входные параметры выбора для обеспечения производительности шпинделя

Выбор шпинделя становится надежным, если проверить несколько ключевых параметров, влияющих на стабильность резки и повторяемость термических процессов. В технических характеристиках много цифр, но лишь немногие определяют, подойдет ли шпиндель для ваших задач. Мы используем приведенные ниже параметры, чтобы решить, что купить, как рассчитать стоимость и что проверить по прибытии.

Диапазон скоростей и диаметр инструмента

Диапазон скорости вращения шпинделя становится важным после определения диаметра инструмента, необходимой скорости обработки поверхности и требований к качеству поверхности. Для инструментов меньшего размера часто требуются более высокие обороты, в то время как для инструментов большего размера — более низкие обороты с большим крутящим моментом и жесткостью. Мы сначала уточняем потребности в инструменте и материале, чтобы выбор скорости соответствовал выполняемой задаче.

Стабильность скорости также является обязательным требованием. Шпиндель должен стабильно вращаться под нагрузкой, не создавая чрезмерного нагрева или вибрации. Мы проверяем допустимый диапазон скоростей для вашего рабочего цикла, а не просто полагаемся на верхнее значение.

Интерпретация кривых крутящего момента и мощности

Крутящий момент и мощность следует рассматривать как кривые в диапазоне скоростей, а не как отдельные числа. Черновая обработка, сверление и фрезерование крупногабаритными инструментами зависят от крутящего момента, доступного в рабочем диапазоне. Мы определяем необходимый крутящий момент, сопоставляя ваши задачи с диапазоном скоростей, в котором шпиндель должен выдерживать нагрузку.

Мощность зависит от того, насколько долго шпиндель выполняет работу, но также и от скорости вращения и отвода тепла. Шпиндель может казаться мощным в одном диапазоне и слабым в другом. Мы предотвращаем неправильный выбор, гарантируя, что шпиндель сможет выдерживать вашу нагрузку без проблем с перегревом или нестабильностью.

Электроника управления и обратная связь

Электроника привода и обратная связь определяют, остается ли заданная частота вращения стабильной во время резки. Шпиндель может соответствовать номинальной скорости, но при плохом регулировании скорости это может привести к проблемам с качеством обработки и сроком службы инструмента. Мы проверяем поведение системы управления скоростью, наблюдая за реакцией резания в рабочем диапазоне, а не только с помощью теста вращения без нагрузки.

Подбор привода также включает проверку совместимости со специализированными шпинделями. Высокочастотные и некоторые моторизованные шпиндели могут требовать специфических возможностей привода. Мы предотвращаем проблемы интеграции, проверяя привод, систему охлаждения и защиту как единый комплект.

Последствия для подшипниковой системы

Конструкция подшипниковой системы влияет на жесткость, биение под нагрузкой и на то, как нагрев влияет на точность. Подшипниковая система, предназначенная для высоких скоростей, может вести себя иначе, чем система, предназначенная для интенсивной обработки. Мы сравниваем подшипниковые системы, исходя из ваших задач, поскольку правильная стратегия зависит от ваших приоритетов: жесткость при черновой обработке, гладкость при чистовой обработке или производительность при высоких скоростях.

Нагрев является скрытой переменной во многих проблемах с допусками. Подшипники выделяют тепло, а конструкция шпинделя расширяется по мере нагревания. Мы проверяем поведение при нагреве и термическую повторяемость, чтобы обеспечить стабильность измерений и чистовой обработки.

Охлаждающий и смазочный узел

Охлаждение и смазка являются важными факторами при выборе, поскольку они контролируют состояние подшипников и температурный дрейф. Шпиндель, используемый в условиях высокой нагрузки, нуждается в стабильном отводе тепла и постоянной смазке. Мы выбираем подходящую систему поддержки, учитывая вашу нагрузку, условия эксплуатации и привычки по техническому обслуживанию.

Стратегия смазки также определяет ожидания от обслуживания. Некоторые конструкции требуют минимального вмешательства пользователя, в то время как другие зависят от контролируемого потока воздуха и масла. Мы предотвращаем преждевременные поломки, проверяя качество воздуха, фильтрацию и способность цеха обслуживать вспомогательную систему.

Проверка интерфейса инструмента и зажима

Качество соединения шпинделя с инструментом часто определяет, обеспечит ли шпиндель предсказуемое качество обработки и срок службы инструмента. Конусность соединения, сила удержания и состояние держателя инструмента контролируют стабильность под нагрузкой. Мы проверяем соединение и зажим перед другими диагностическими процедурами, поскольку эти неисправности распространены и легко устранимы.

Размер конуса также является важным фактором при принятии решения. Он влияет на массу инструментальной системы, особенности зажима и количество инструментов, которое может обслуживать цех. Выбор конуса следует проверять с учетом настроек станка, характеристик держателя инструмента и нагрузки при резании. Мы рассматриваем размер конуса как ключевой фактор выбора, а не как деталь, которую следует учитывать на позднем этапе.

Проверка конусности и интерфейса держателя

Концентрическая посадка зависит от чистого, неповрежденного конуса и соответствующего держателя инструмента. Мелкие загрязнения на поверхности конуса могут привести к биению и оставить следы на поверхности во время зажима. Мы предотвращаем это с помощью ежедневной очистки и рассматриваем любой неизвестный держатель инструмента как производственный риск.

Износ и трение держателя инструмента — тревожные признаки. Держатель, который постоянно проскальзывает или плохо фиксируется, может вызывать вибрацию и непредсказуемое качество обработки. Прежде чем обвинять подшипники шпинделя, мы проверяем состояние держателя и посадку на стыке.

Проверка тягового усилия и удержания

Надежная фиксация обеспечивает надежное удержание инструмента в рабочем положении во время фрезерования. Слабая фиксация может привести к микропроскальзыванию, которое проявляется в виде вибрации, фрикционного износа и неравномерной обработки поверхности, даже если биение в состоянии покоя выглядит нормально. Мы предотвращаем это, регулярно проверяя усилие фиксации и исследуя любые внезапные изменения в положении инструмента.

Удержание инструмента также зависит от чистоты. Стружка в зоне контакта может препятствовать посадке и снижать усилие зажима. Мы проверяем работу системы удаления стружки и системы обдува воздухом во время смены инструмента, поскольку эти факторы защищают конусную поверхность.

Ожидаемые показатели баланса держателя инструмента

Более высокие скорости вращения шпинделя более чувствительны к дисбалансу в держателе и инструментальном узле. Вибрация, которая кажется проблемой шпинделя, может быть вызвана несбалансированным держателем, погнутым инструментом или некачественной сборкой. Мы предотвращаем ошибочную диагностику, проверяя правильность балансировки при фрезеровании на высоких скоростях.

Требования к балансировке зависят от диапазона скоростей и типа инструмента. Не для каждой работы требуется одинаковый уровень контроля балансировки. Мы определяем режим балансировки, исходя из диапазона рабочих параметров и требований к качеству обработки поверхности.

Меры по обеспечению чистоты при постепенном снижении дозы

Чистота конуса — один из наиболее эффективных способов обеспечения надежности шпинделя. Даже одна застрявшая стружка может привести к биению и необратимому повреждению шлифованной поверхности при зажиме. Мы предотвращаем это повреждение с помощью процедуры, включающей протирку, визуальный осмотр и проверку удаления стружки.

Очистка не должна быть абразивной. Цель состоит в удалении загрязнений без изменения геометрии конуса. Мы проверяем, что метод очистки совместим с интерфейсом и используется постоянно во всех сменах.

Условия эксплуатации и техническое обслуживание

Простои шпинделя часто предотвращаются за счет контроля температуры, загрязнения, вибрации и нагрузки. Большинство поломок шпинделя предупреждают о себе на ранней стадии, но без стандартных проверок цеха упускают эти моменты. Мы предотвращаем предотвратимые поломки, превращая условия эксплуатации в повторяющиеся привычки.

Нагрев и термостабилизация

Прогрев важен, поскольку холодный шпиндель ведет себя иначе, чем нагретый. Резкий переход от холодного запуска к высокой скорости может создавать нагрузку на подшипники и приводить к нестабильной работе по оси Z во время чистовой обработки. Мы предотвращаем это с помощью процедуры прогрева, которая постепенно увеличивает скорость для стабилизации системы перед выполнением работ с жесткими допусками.

Термостабилизация также обеспечивает повторяемость результатов контроля. Если измерение проводится, когда шпиндель еще находится в состоянии теплового колебания, результаты будут непоследовательными. Мы проверяем поведение шпинделя при прогреве на этапе планирования процесса, а не просто в рамках технического обслуживания.

Магазин Air and Air-Mal Quality

Контроль загрязнения является основным фактором, определяющим срок службы подшипников в системах, использующих воздух и масло. Загрязненный или влажный воздух может переносить воду и частицы в чувствительные зоны, ускоряя износ. Мы предотвращаем это, проверяя качество воздуха, фильтрацию и сухость. Мы рассматриваем пренебрежение системой подачи воздуха как непосредственную причину выхода шпинделя из строя.

Условия в цехе имеют значение даже для конструкций со смазкой консистентной смазкой. Стружка и охлаждающая жидкость могут попадать в зоны соприкосновения и вызывать коррозию. Мы проверяем правильность герметизации и очистки вокруг шпинделя для защиты как держателя инструмента, так и подшипников.

Системы контроля вибрации и дисбаланса

Вибрация при фрезеровании негативно сказывается как на качестве обработки, так и на сроке службы подшипников. Следы вибрации на деталях часто означают увеличение нагрузки на подшипники и ускоренный износ. Мы предотвращаем повреждения, выявляя вероятные источники вибрации, включая узел инструмента, жесткость зажимного приспособления и состояние контакта шпинделя с обрабатываемой деталью.

Жесткость станка и его фундамент также имеют значение. Шпиндель может казаться нестабильным, хотя реальная проблема заключается в процессе настройки. Мы проверяем процесс настройки, прежде чем предполагать, что шпиндель нуждается в обслуживании.

Характеристики нагрузки и режима работы

Рабочий цикл важен, поскольку непрерывная работа в экстремальных условиях увеличивает нагрев и нагрузку на подшипники. Даже мощный шпиндель может преждевременно износиться, если его постоянно использовать на максимальной мощности. Мы предотвращаем сокращение срока службы, подбирая режим работы шпинделя в соответствии с выполняемыми задачами, а также учитывая температуру и смазку.

Управление нагрузкой также является задачей планирования. Выбор инструмента и стратегия траектории движения инструмента изменяют нагрузку на шпиндель. Мы проверяем, что технологические планы совместимы с предполагаемым рабочим диапазоном шпинделя, вместо того чтобы заставлять его справляться с предотвратимыми перегрузками.

Симптомы «Стоп сейчас»

При появлении определенных симптомов следует немедленно остановить работу, поскольку продолжение эксплуатации может превратить небольшое техническое обслуживание в капитальный ремонт. Внезапный ненормальный шум, резкое повышение температуры или резкое изменение качества обработки поверхности могут сигнализировать о неисправности подшипника. Мы предотвращаем вторичные повреждения, устанавливая правило “немедленно остановиться” и сначала проверяя контакт инструмента и крепление.

Мы также различаем постепенные изменения и внезапные. Внезапные изменения часто указывают на загрязнение, повреждение или неисправность системы крепления. Мы проверяем эти причины, прежде чем разбирать шпиндель.

Заключение

Выбор шпинделя для фрезерного станка с ЧПУ становится воспроизводимым, если рассматривать тип шпинделя, интерфейс инструмента, стабильность привода и системы поддержки как единый набор входных параметров. Мы используем один и тот же процесс принятия решений как для прототипов, так и для серийного производства, поскольку режимы отказов одинаковы. Цель — получить шпиндельную систему, которая остается стабильной в течение всего рабочего цикла и при использовании различных инструментов, а не просто систему с отличными техническими характеристиками. Это особенно важно при выборе настроек для услуги по фрезерованию пластмасс на станках с ЧПУ, В таких условиях нагрев, удаление стружки и качество поверхности могут быть более чувствительны к стабильности шпинделя.

Часто задаваемые вопросы

Что такое шпиндель фрезерного станка с ЧПУ?

Шпиндель фрезерного станка с ЧПУ — это вращающийся узел, который удерживает инструмент и обеспечивает контролируемое вращение для фрезерования. Точность в наибольшей степени зависит от системы подшипников, геометрии наконечника шпинделя, стабильности привода и качества контакта инструмента с обрабатываемой поверхностью.

Какой тип шпинделя подходит для черновой и чистовой обработки?

Для черновой обработки больших объемов материала предпочтительны шпиндели со стабильным крутящим моментом и жесткостью на низких скоростях. Для чистовой обработки на высоких скоростях предпочтительны шпиндели, обеспечивающие гладкую поверхность и термостабильность при высоких скоростях. Правильный выбор зависит от инструмента, нагрузки при резке и режима работы.

Как интерпретировать обороты в минуту, крутящий момент и мощность?

Частота вращения (об/мин) показывает, с какой скоростью может вращаться инструмент, но успех зависит от стабильного вращения под нагрузкой. Крутящий момент — это сила скручивания для более крупных инструментов и более тяжелых резов, и он изменяется в зависимости от скорости. Мы рассматриваем мощность и крутящий момент в виде кривых и проверяем их в рабочем диапазоне, который используется для ваших задач.

Что вызывает внезапное ухудшение качества обработки поверхности?

Резкое изменение качества обработки поверхности часто происходит из-за проблем с посадкой держателя инструмента, попадания мусора в конус или слабой фиксации. Менее вероятно, что это связано с медленным износом подшипника. В первую очередь мы проверяем чистоту зоны контакта, состояние держателя и фиксацию.

Какие методы контроля снижают биение и вибрацию?

Риск биения и вибрации снижается при контроле чистоты конуса, проверке состояния держателя инструмента и подтверждении стабильной фиксации. Также следует проверить балансировку держателя в зависимости от рабочей скорости шпинделя и убедиться в жесткости всей конструкции.

Какие действия позволяют сократить незапланированные простои?

Регулярный прогрев подшипников, стабильное охлаждение и смазка, а также строгий контроль загрязнения предотвращают многие преждевременные выходы подшипников из строя. Ежедневная очистка конуса также снижает повреждения, которые могут привести к дорогостоящему ремонту.