In de meeste mechanische onderdelen zijn eenvoudige vlakke oppervlakken zeldzaam. Spiebanen, geleidesleuven, T-sleuven, oliekanalen en koelgroeven lijken misschien op eenvoudige greppels. Maar ze bepalen vaak of een mechanisme soepel werkt. Sleuffrezen is het belangrijkste proces om deze groeven betrouwbaar te maken. Het is ook een veelgebruikte methode in de moderne CNC-bewerkingscentra.

Bij Yonglihao Machinery hebben we allerlei soorten sleufonderdelen bewerkt. We bedienen sectoren zoals de automobielindustrie, de lucht- en ruimtevaart, de elektronica en de algemene machinebouw. Voor veel klanten is de belangrijkste vraag niet alleen: "Kun je deze sleuf frezen?" Ze willen weten of deze aan de ontwerptoleranties voldoet. Ze willen dat het correct wordt geassembleerd, trillingen worden vermeden en vroegtijdige uitval wordt voorkomen. Ze willen ook dat het kosteneffectief is. In dit artikel leggen we sleuffrezen uit. We bespreken veelvoorkomende processen, tips voor gereedschapsselectie en veelvoorkomende problemen. We laten u ook zien hoe u sleuven kunt ontwerpen en bestellen die gemakkelijker en goedkoper te bewerken zijn.

Wat is sleuffrezen?

In mechanisch ontwerp en CNC-bewerking is een sleuf een lange, smalle holte. Deze kan open of gesloten zijn. De doorsnede kan rechthoekig, T-vormig, halfrond of zwaluwstaartvormig zijn. Sleuven lijken misschien gewoon "groeven", maar ze hebben belangrijke functies. Ze worden gebruikt voor verbindingen met een sleutel, geleiding, positionering en vloeistofdoorgangen. Ze dragen ook bij aan gewichtsbesparing. Als een sleuf op de verkeerde plaats wordt gefreesd of een slecht oppervlak heeft, kan dit problemen veroorzaken. Het creëert risico's bij de montage, trillingen en levensduur.

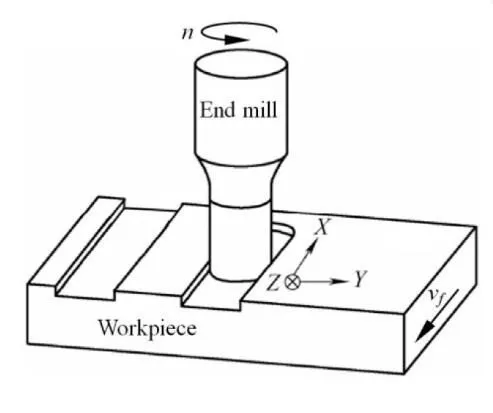

Bij sleuffrezen wordt een roterende frees gebruikt om een sleufvorm te snijden. De frees volgt, net als een sleuffrees of een freeskop, een vast traject op het werkstuk. In vergelijking met boren vereist sleuffrezen vaak dat de frees over de volle breedte snijdt. Soms snijdt hij over meer dan de volle breedte. Dit geldt met name bij diepe, smalle sleuven. Het proces vereist een hoge stijfheid van het gereedschap en de machine. Het vereist ook een goede spaanafvoer.

Modern CNC-frezen Biedt nauwkeurige controle over gereedschapspaden, spindelsnelheid en voedingssnelheden. Dit maakt sleuffrezen mogelijk met nauwe toleranties. Het kan stabiel een sleufbreedtetolerantie van ongeveer ±0,02 mm aanhouden. Het kan ook een oppervlakteruwheid van Ra 1,6 µm of beter aan de onderkant van de sleuf produceren. Dit biedt een solide geometrische basis voor assemblage, transmissie of afdichting.

Het is belangrijk om het verschil te kennen tussen een paar concepten. Vaak worden "sleuffrezen" en "groeffrezen" voor hetzelfde proces gebruikt. Beide verwijzen naar het frezen van sleuven of groeven in een onderdeel. Bij zijfrezen worden de zijkanten van het gereedschap gebruikt om onderdelen of treden te bewerken. Het wordt soms gebruikt om sleufwanden te verbreden of af te werken. Bij vlakfrezen wordt een grote vlakfrees gebruikt voor grote, vlakke oppervlakken. Het wordt soms gebruikt om snel ondiepe groeven op een groot vlak te frezen. Inzicht in deze verschillen helpt ontwerpers en engineers. Het helpt hen te beslissen of een sleuf alleen sleuffrezen nodig heeft of een combinatie van processen.

De rol en typische toepassingen van sleuffrezen

Vanuit een toepassingsperspectief heeft sleuffrezen drie hoofdfuncties. Het brengt kracht over en positioneert onderdelen. Het geleidt bewegingen en vloeistoffen. Het optimaliseert ook gewicht en ruimte. Hierdoor wordt het in bijna alle gebieden van precisie-CNC-bewerking gebruikt. Elke branche heeft echter net andere prioriteiten.

In de automobiel- en algemene machinebouw is sleuffrezen essentieel. Het wordt gebruikt voor spiebanen, lokalisatiesleuven en oliekanalen. Het creëert ook koelsleuven in remonderdelen. De nadruk ligt hierbij op pasnauwkeurigheid en vermoeiingslevensduur. In de lucht- en ruimtevaart worden sleuffrezen gebruikt voor lichtgewicht uitsparingen en verbindingssleuven. Het creëert ook koelkanalen. Deze onderdelen moeten gewicht besparen en tegelijkertijd hun stijfheid en sterkte behouden. In de elektronica en precisie-instrumenten wordt het gebruikt voor kleine sleuven in koellichamen en behuizingen. Deze sleuven geleiden draden, geleiden lichtgeleiders of monteren sensoren. Maatvastheid en oppervlaktekwaliteit zijn hierbij essentieel.

Voor verspanende bedrijven is de waarde van sleuffrezen niet alleen "het kunnen frezen van de sleuf". Het gaat om het creëren van herbruikbare processjablonen. Deze sjablonen werken met bestaande CNC-apparatuur en gereedschappen. Door dezelfde gereedschappen, gereedschapspaden en opspanningen te hergebruiken, kunnen we de cyclustijd verkorten. We kunnen ook kwaliteitsverschillen tussen verschillende onderdelen beperken. Dit gebeurt zonder extra apparatuur aan te schaffen. Daarom helpen we bij Yonglihao klanten vaak bij het stroomlijnen en standaardiseren van processen. Dit zorgt ervoor dat hetzelfde type sleuf voorspelbaar presteert in verschillende onderdelen en batches.

Veelvoorkomende sleuffreesprocessen en scenario's

Eindfrezen

Met behulp van een frees Voor sleuffrezen is sleuffrezen de meest gebruikte methode. Een frees kan met zijn kopse kanten in het materiaal dringen. Hij kan ook met zijn zijranden in de sleufrichting frezen. Dit maakt hem ideaal voor het bewerken van rechte sleuven, gesloten sleuven en holtes. Voor rechthoekige sleuven met een gemiddelde breedte en diepte kunt u de sleuf vaak in één keer vormen. U hoeft alleen een passende freesdiameter te selecteren. Voor bredere sleuven kunt u meerdere parallelle paden of trochoïdale gereedschapspaden gebruiken om de breedte te vergroten.

Houd er rekening mee dat er problemen kunnen ontstaan wanneer de sleufdiepte bijna drie keer de freesdiameter bedraagt. De gereedschapsuitsteeklengte neemt toe en de stijfheid neemt af. Het gebruik van een "volledige breedte in één bewerking" kan in deze gevallen leiden tot gereedschapsafbuiging en trillingen. Een betere methode is stapsgewijs snijden. U kunt de bewerking ook opsplitsen in trochoïdaal voorbewerken en nabewerken met kleine aangrijpingspunten. Dit beschermt het gereedschap en verbetert de nauwkeurigheid.

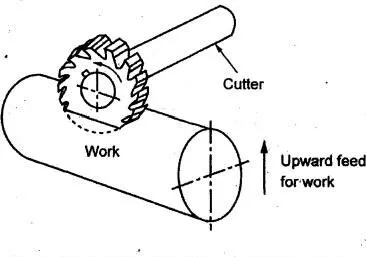

Zijkantfrezen / Zij- en vlakfrezen

Als een sleuf erg lang en diep is en een eenvoudige vorm heeft, kantfrezen is efficiënter. Deze methode maakt gebruik van een frees met een zijvlak. Deze gereedschappen zijn meestal gemonteerd op een horizontale spindel of doorn. Ze hebben een dikke kern en een hoge stijfheid. Hun snijkanten zijn verspreid over de omtrek. Dit helpt de snijbelasting te verdelen en de spaanafvoer te verbeteren. Voor lange rechte sleuven in geleiderails of machinebedden bieden frees met een zijvlak vaak een betere rechtheid en breedteconsistentie dan een enkelvoudige frees.

Dit proces vereist uiteraard een hoge stijfheid van de machine en de freesas. Het monteren van gereedschap, het aanpassen van de freesafstand en het vervangen van wisselplaten vereisen allemaal geschoolde technici. Voor fabrieken met horizontale freesmachines is dit een belangrijke methode voor het bewerken van middelgrote tot grote sleuven.

T-sleuf frezen

T-gleuven komen veel voor op bewerkingstafels en opspaninrichtingen. Om ze te bewerken, gebruikt u eerst een standaard frees om de bovenste rechte gleuf te frezen. Vervolgens wordt een speciale T-gleuffrees in die gleuf geplaatst. Deze frees vergroot het onderste, bredere deel van de T-vorm. De bovenste rechte gleuf zorgt voor geleiding en helpt bij het afvoeren van spanen. De onderste "T-arm" houdt klembouten of T-moeren vast.

T-sleuven kunnen tijdens de productie twee veelvoorkomende problemen veroorzaken. Ten eerste is de rechte sleuf mogelijk niet breed genoeg. Dit zorgt voor een slechte spaanafvoer wanneer de T-sleuffrees ingaat. Het gereedschap raakt in spanen gewikkeld. Ten tweede kan het instellen van de snijdiepte en de voeding te hoog zijn voor de snelheid, wat problemen kan veroorzaken. Dit kan leiden tot buiging van de gereedschapsschacht of afbrokkeling van de snijkant. Om dit te verhelpen, kunt u de bovenste sleuf breder maken, in meerdere gangen snijden en koelmiddel of lucht gebruiken om spanen te verwijderen.

Woodruff-spiebanen

Een spiebaan voor een Woodruff-sleutel heeft een halfronde doorsnede. Deze komt overeen met een halvemaanvormige spie en wordt gebruikt voor koppeloverdracht in assen. Voor het frezen van deze sleuven zijn speciale spiebanen voor Woodruff-sleutels nodig. Deze frezen zien eruit als dunne schijven en zijn verkrijgbaar in verschillende maten voor verschillende sleufbreedtes en radiussen. Het gereedschap wordt meestal op een horizontale spindel gemonteerd en radiaal tot de juiste diepte in de as gebracht. Omdat de snijkrachten geconcentreerd zijn, moeten de kwaliteit, het solderen en de warmtebehandeling van het gereedschap goed zijn. Adequate koeling is ook noodzakelijk.

Dit type spiebaan is zeer maatgevoelig. Als de sleuf te breed is, zal de sleutel wiebelen. Als de sleuf te smal is, past de sleutel niet. Een verkeerd geplaatste sleuf beïnvloedt de hoekpositie van tandwielen of poelies. We controleren de sleufbreedte doorgaans binnen ±0,01–0,02 mm, afhankelijk van de pasvorm van de klant. We voeren ook een eerste controle uit vóór de massaproductie.

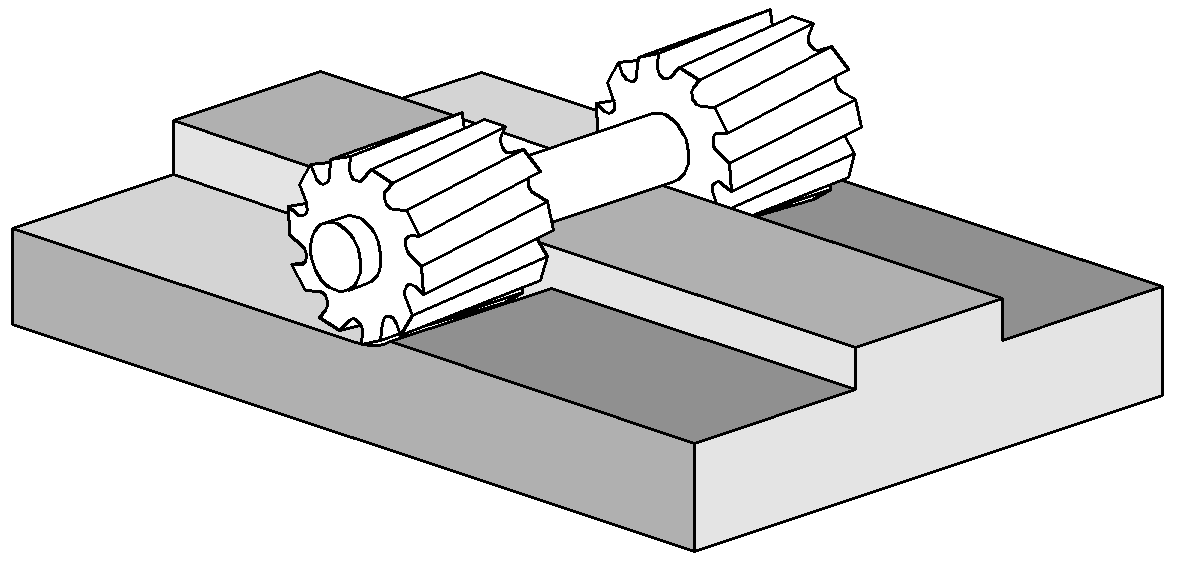

Gang Milling

Bij gangfrezen worden meerdere sleuffrezen op één freesas gemonteerd. Hierdoor kunt u meerdere parallelle sleuven of stappen in één bewerking bewerken. Veelvoorkomende toepassingen zijn onder andere meerdere T-sleuven op een machinetafel of koelsleuven op een koellichaam. Vergeleken met het één voor één bewerken van elke sleuf, kan gangfrezen de cyclustijd aanzienlijk verkorten. Het verbetert ook de consistente afstand tussen de sleuven.

Gangfrezen stelt echter hogere eisen aan de apparatuur en het proces. De freesdoorn, wisselplaten en machine moeten stijf genoeg zijn om de gecombineerde snijkrachten aan te kunnen. Ook het afstellen van de wisselplaatafstand vereist een hoge precisie. Zodra aan deze voorwaarden is voldaan, is gangfrezen een zeer concurrerende optie voor serieproductie.

Veelgebruikte sleuffreesgereedschappen en selectietoetsen

De bovenstaande sleuffreesmethoden maken gebruik van verschillende gereedschapstypen. Hieronder vallen onder meer frezen met een kop, een zijfrees, T-gleuffrezen en houtfreesfrezen. Op de werkvloer is de uitdaging niet het vinden van het juiste gereedschapstype, maar het kiezen van het beste specifieke gereedschap voor een specifieke gleuf.

Bij het selecteren van gereedschappen kijken we verder dan de gereedschapsnaam. We kijken naar de sleufgeometrie, het materiaal en de stijfheid van de machine. We letten daarbij op factoren zoals:

- Afmetingen van de sleuf: De breedte, diepte en of deze gesloten is, bepalen het type gereedschap en de diameter.

- Materiaal: Het materiaal (aluminium, staal, enz.) bepaalt het gereedschapssubstraat en de coating.

- Systeemstijfheid: De stijfheid van de machine en het bevestigingsmateriaal beperkt de bruikbare gereedschapsdiameter en -overhang.

- Vereisten: Toleranties en oppervlakteruwheid bepalen of een aparte nabewerking nodig is.

Een praktische regel is om de sleufbreedte dicht bij een standaard gereedschapsdiameter te houden. Houd ook de sleufdiepte binnen drie keer de gereedschapsdiameter. Dit maakt de bewerking stabieler. Als u buiten dit bereik gaat, zijn betere gereedschapspadstrategieën nodig. Deze omvatten trochoïdaal frezen of meerdere dieptestappen om afbuiging en spaanders te beheersen. Voor spiebanen en geleidesleuven met nauwe toleranties gebruiken we vaak een "voorbewerkingsgereedschap + nabewerkingsgereedschap"-aanpak. Dit vermindert de impact van gereedschapsslijtage op de nauwkeurigheid.

Typische gereedschapspadstrategieën

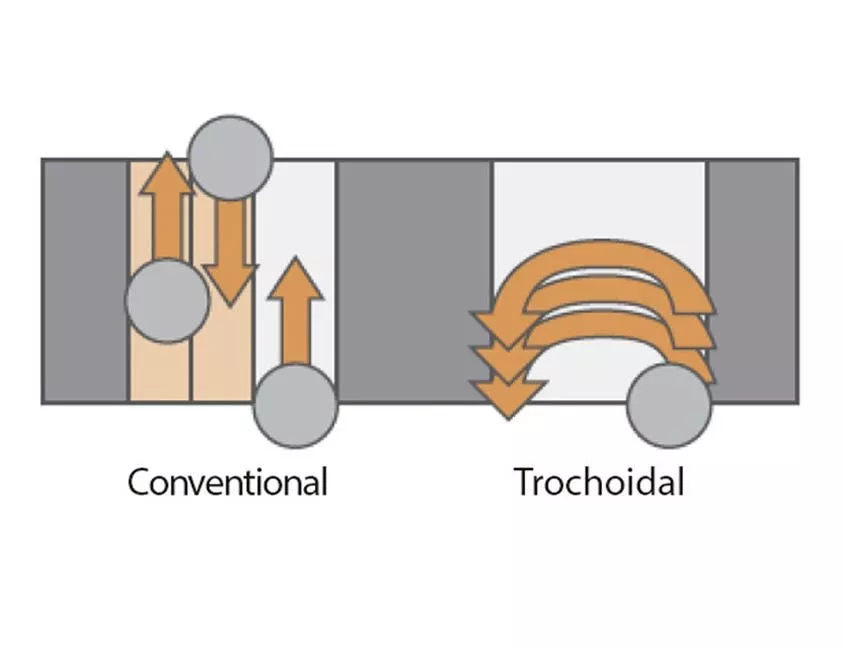

Het gereedschapspad bepaalt het "karakter" van sleuffrezen. Dezelfde frees kan zeer verschillend presteren met verschillende gereedschapspaden. De drie meest voorkomende strategieën zijn:

- Conventionele sleuftechniek: Dit houdt in dat er heen en weer wordt getransporteerd langs de middenlijn van de sleuf. Het is eenvoudig te programmeren en werkt goed voor ondiepe sleuven en algemene materialen. Het nadeel is dat het hoge radiale snijkrachten en hitte creëert in diepe sleuven of taaie materialen.

- Trochoïdale gereedschapspad: Het gereedschap beweegt in een cirkelvormige boog + voorwaartse beweging. Dit regelt de radiale aangrijping in elke lus. Het vermindert de snijkracht en verbetert de spaanafvoer. Het is ideaal voor diepe sleuven, smalle sleuven en materialen zoals roestvrij staal.

- Duikfrezen: Deze methode maakt voornamelijk gebruik van axiale voeding, zoals bij boren met meerdere punten. Het gereedschap verbindt de gaten vervolgens met een kleine laterale voeding tot een sleuf. Deze methode is geschikt voor zeer diepe sleuven of wanneer gereedschappen met een lange uitsteeklengte nodig zijn, waarbij veiligheid voorop staat.

In onze projecten geven we de voorkeur aan rechte gereedschapspaden voor conventionele sleuven. Wanneer de sleufdiepte drie keer de freesdiameter overschrijdt, schakelen we over. We gebruiken trochoïdaal voorbewerken, gevolgd door één of twee rechte nabewerkingen. Bij beperkte ruimte en het gebruik van lange gereedschappen, gebruiken we een insteekmethode. Dit vermindert het risico op gereedschapsbreuk.

Procesoptimalisatie en probleemoplossing

Sleuffrezen lijkt eenvoudig, maar verborgen problemen kunnen de opbrengst beïnvloeden. Het probleem zit niet in het snijden van het materiaal, maar in de controle over de afmetingen en de oppervlaktekwaliteit. Hier zijn enkele veelvoorkomende problemen:

- Slechte invoermethode: Direct verticaal induiken kan randen afbreken en bramen veroorzaken. Het laat ook gereedschapssporen achter op de bodem van de sleuf. Een betere manier is om een hellende of spiraalvormige intrede te gebruiken. Hierdoor kan het gereedschap geleidelijk ingrijpen. Voor gesloten sleuven kunt u eerst een voorboorgat boren. Vervolgens kunt u de sleuf met een frees verbreden met een kleine radiale ingrijping.

- Verwijdering van slechte chips: Spaanders die zich ophopen in diepe, smalle sleuven veroorzaken problemen. Ze leiden tot hersnijden, snelle slijtage en zelfs vastlopen van gereedschap. Oplossingen zijn onder andere stapsgewijs bewerken en het verminderen van de snijdiepte per bewerking. Het gebruik van koelmiddel of hogedruklucht om spanen te verwijderen, helpt ook.

- Lage systeemstijfheid: Te veel gereedschapsuitsteeksel of slechte ondersteuning van het werkstuk veroorzaakt problemen. Dit leidt tot breedtes die buiten de toleranties vallen, golvende wanden en veel lawaai. Om dit te verhelpen, kunt u de uitsteeklengte van het gereedschap verkorten en meer werkstukondersteuning toevoegen. U kunt ook de voeding verminderen, de radiale aangrijping verminderen of overschakelen naar een dikkere gereedschapshouder.

Voor afmetingen en oppervlaktekwaliteit scheiden we ruwen en nabewerken. Ruwbewerking richt zich op het efficiënt verwijderen van materiaal. Nabewerken gebruikt kleinere aangrijpingspunten, een kleinere snijdiepte en stabielere parameters. We kunnen een veerpas toevoegen om fouten door elastische vervorming te corrigeren. Zo blijven de sleufafmetingen en oppervlaktekwaliteit binnen het vereiste bereik.

Voordelen en beperkingen van sleuffrezen

Vanuit procesperspectief is de waarde van sleuffrezen de flexibiliteit. Maar het is geen alles-in-één oplossing.

Belangrijkste voordelen:

- Met een gangbare set snijmessen kunt u de meeste sleuftypen aan.

- Het is geschikt voor verschillende ontwerpen en is geschikt voor kleine oplages en frequente wijzigingen.

- Het combineert goed met draadvonken en slijpen. Frezen verwijdert bulkmateriaal en andere processen werken kritische oppervlakken af.

Belangrijkste beperkingen:

- Extreem diepe en smalle sleuven worden beperkt door de stijfheid van het gereedschap en de spaanafvoer.

- Het procesbereik is zeer beperkt voor ultraharde materialen. Het vereist hoogwaardige gereedschappen en strikte controle.

- Bij onderdelen die gevoelig zijn voor restspanningen, is slijpen of EDM vaak nodig als beveiliging.

Daarom vertrouwen we niet alleen op sleuffrezen. We laten het grootste deel van de materiaalverwijdering uitvoeren. Vervolgens gebruiken we andere processen voor gebieden die een hoge nauwkeurigheid en oppervlaktekwaliteit vereisen. Dit helpt kosten en betrouwbaarheid in evenwicht te brengen.

Kosten en doorlooptijd: belangrijke factoren

Vanuit projectmanagementperspectief zijn de kosten van sleuffrezen niet lineair. Ze hangen af van verschillende belangrijke factoren. Door deze vroegtijdig te begrijpen, kunt u extra productiekosten voorkomen.

De belangrijkste variabelen die de kosten en de doorlooptijd beïnvloeden zijn:

- Sleufgeometrie: De breedte, diepte, lengte en vorm van de sleuf zijn van belang.

- Toleranties: Kleinere afmetingen en een groter oppervlak vereisen hogere kosten voor afwerking en inspectie.

- Materiaalsoort: Aluminium en koolstofstaal zijn gemakkelijk te snijden. Roestvrij staal en hittebestendige legeringen zijn harder voor gereedschap en machines.

- Batchgrootte: Prototypes moeten alle instel- en programmeerkosten dekken. Massaproductie spreidt deze kosten over meerdere onderdelen.

Bij Yonglihao beoordelen we de bewerkingsmoeilijkheden aan de hand van tekeningen en 3D-modellen. Vervolgens selecteren we een procesroute op basis van uw seriegrootte en doorlooptijd. Als we een ontwerp vinden dat niet overeenkomt met standaardgereedschappen, stellen we wijzigingen voor. Dit helpt u een goede balans te vinden tussen functionaliteit, kosten en levertijd.

Conclusie

Als een Leverancier van CNC-bewerkingsdiensten, Yonglihao Machinery doet meer dan alleen uw sleuven frezen. Wij streven ernaar een complete bewerkingsoplossing te bieden voor sleufvormige structuren. Dit omvat het aanbieden van geavanceerde CNC-freesdiensten Op maat gemaakt voor uw behoeften. We beschikken over 3-assige, 4-assige en 5-assige CNC-freescentra. Daarnaast beschikken we over draai-, slijp- en draadvonkapparatuur. Dit stelt ons in staat om zowel enkelvoudige prototypes als massaproductie aan te kunnen.

Voor de maat selecteren we frezen en processen op basis van sleufbreedte, -diepte en materiaal. We kunnen breedtes en dieptes tot op de millimeter nauwkeurig bereiken in staal en aluminium. Wat betreft de materialen bewerken we koolstofstaal, roestvrij staal, aluminiumlegeringen en meer. We hebben uitgebreide bibliotheken voor elk materiaal ontwikkeld. Tijdens de kwaliteitscontrole meten we de afmetingen en posities van de spiebanen. Voor spiebanen met hoge pasvereisten gebruiken we meetinstrumenten of een CMM voor verificatie.

Heeft u onderdelen met sleufstructuren? Stuur ons dan gerust uw tekeningen. Wij zorgen voor een realistisch freesplan en een offerte. We baseren deze op het materiaal, de batchgrootte en de tolerantievereisten. Indien nodig kunnen we ontwerpaanpassingen voorstellen om het onderdeel gemakkelijker te kunnen produceren.

Veelgestelde vragen

Hoe moet ik de sleufbreedte in mijn ontwerp definiëren voor eenvoudige bewerking?

We raden aan om de sleufbreedte, indien mogelijk, aan te passen aan standaard gereedschapsdiameters (zoals 4, 6, 8, 10 of 12 mm). Afwijkende afmetingen (zoals 7,3 mm) vereisen meerdere bewerkingen of speciaal gereedschap. Dit verhoogt de kosten en het risico. Voor kenmerken zoals spiebanen kunt u de sleutelbreedte of het bijbehorende onderdeel aanpassen aan een standaard sleufbreedte.

Waar moet ik op letten bij diepe slots in ontwerp- en procesplanning?

Wanneer de sleufdiepte meer dan drie keer de gereedschapsdiameter bedraagt, vermijd dan zeer smalle breedtes. Verbreed de sleuf om de spaanafvoer te vergemakkelijken. Let ook op de tekening dat gesegmenteerde bewerking is toegestaan. Vanuit procesoogpunt gebruiken we stapsgewijs frezen en geavanceerde voorbewerkingsstrategieën. Vervolgens gebruiken we nabewerkingen om de sleufwanden te verfijnen.

Hoe moet ik sleufgerelateerde toleranties op tekeningen aangeven?

Specificeer duidelijk de tolerantie van de sleufbreedte, diepte en bodemvorm. Let ook op de afstand tot de referentieoppervlakken en de positie ten opzichte van andere elementen. Als u een specifieke oppervlakteruwheid nodig hebt, markeer dan de bodem en wanden van de sleuf apart. Dit helpt ons bij het plannen van onze voorbewerkings- en afwerkingsstrategieën.

Wanneer is sleuffrezen geschikter dan draadvonken of brootsen?

Voor sleuven met verschillende vormen, kleine tot middelgrote series en goede bewerkbaarheid is sleuffrezen de eerste keuze. Het is flexibel en kosteneffectief. Voor extreem diepe en smalle sleuven, scherpe binnenhoeken of zeer harde materialen heeft vonk- of brootsen een voordeel. Veel complexe onderdelen gebruiken een combinatie van sleuffrezen en andere processen. Wij adviseren u over de beste aanpak voor uw specifieke onderdeel.