Selectie van freesbewerkingen voor CNC-onderdelen Het werkt het beste wanneer u elke bewerkingsnaam koppelt aan een specifiek kenmerk, referentiepunt en gereedschapstoegangsbeperking. Veel problemen bij offertes en de bouw ontstaan wanneer men "frezen" als één enkele stap beschouwt in plaats van als een plan dat kenmerk voor kenmerk uitwerkt. Dit artikel legt de verschillende freesbewerkingen uit in een beslissingsgerichte aanpak. Dit ondersteunt offertes, procesplanning en prototypebouw.

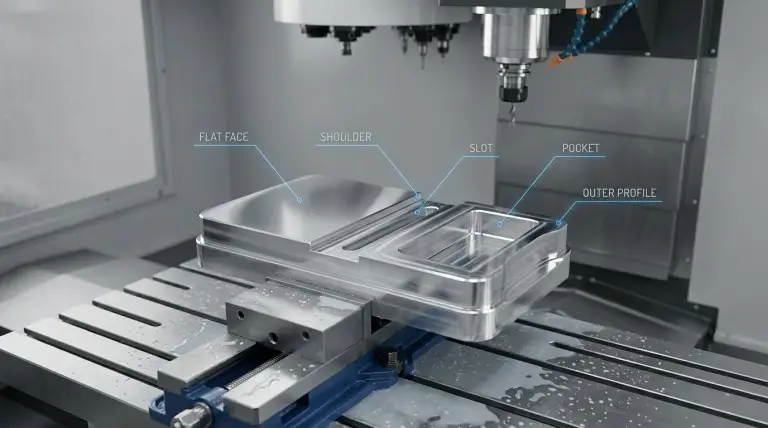

Een freesbewerking beschrijft hoe een roterende frees in het materiaal snijdt om een bepaald oppervlak of kenmerk te creëren. Vlakfrezen creëert brede, vlakke oppervlakken. Sleuffrezen creëert smalle kanalen met beperkingen voor de spaanafvoer. Deze verschillen hebben invloed op de stabiliteitsrisico's, de braamvorming en de inspectiemethoden.

Bij Yonglihao Machinery gebruiken we freesbewerkingnamen als gemeenschappelijke taal voor het beoordelen van CNC-bewerkingsdiensten. We houden de taal concreet. We koppelen elke bewerking aan het gewenste resultaat en de eerste voorwaarde die u moet controleren. Deze aanpak vermindert het aantal aannames voordat de programmering en de instelling beginnen.

Wat zijn freesbewerkingen?

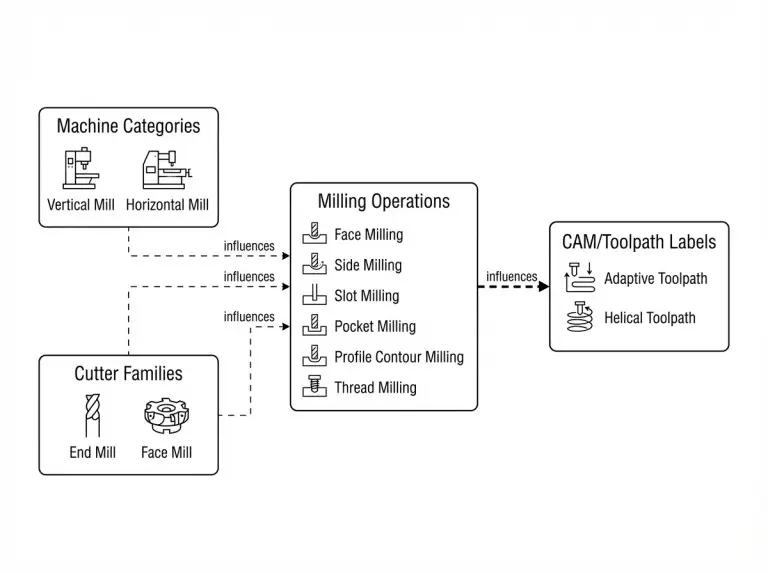

Freesbewerking De bewerkingstypen worden gedefinieerd door de inschakeling van de frees en het resultaat van het bewerkingsproces. Ze worden niet gedefinieerd door het type machine, de gereedschapsfamilie of de labels van de CAM-software. Bewerkingstypen moeten de snijactie beschrijven die een vloer, wand, sleuf, schroefdraad of profiel produceert. Machinecategorieën en gereedschapspadstrategieën beïnvloeden de haalbaarheid, maar ze zijn geen bewerkingstypen.

Machineaanduidingen zoals verticale of horizontale freesmachines beschrijven een platform en de typische spindeloriëntatie. Gereedschapsaanduidingen zoals vingerfrees of vlakfrees beschrijven freesfamilies met veel verschillende geometrieën en beperkingen. CAM-aanduidingen beschrijven hoe het gereedschapspad wordt gegenereerd. Dit kan operationeel van belang zijn, maar de aanduiding specificeert niet het uiteindelijke resultaat.

Twee classificatiemethoden zorgen voor een stabiele terminologie bij complexere onderdelen. De eerste methode is de dominante snij-inbreng. Hierbij wordt onderscheid gemaakt tussen snij-inbreng aan het vlak, snij-inbreng aan de rand en gemengde snij-inbreng. De tweede methode is de geometrie van de onderdelen. Hierbij worden bewerkingen gegroepeerd op basis van vlakke oppervlakken, treden, wanden, sleuven, uitsparingen, profielen, schroefdraad en tandwielen.

Freesbewerkingen versus machinecategorieën

De naam van een freesbewerking moet duidelijk maken welk oppervlak of welke eigenschap wordt geproduceerd. Ook moet worden aangegeven hoe de frees ingrijpt om dit te bereiken. "Vlakfrezen van een referentieoppervlak" is een controleerbare beschrijving van de bewerking, omdat het resultaat duidelijk en meetbaar is. "Gebruikmaken van een verticale freesmachine" is geen freesbewerking, omdat het de te creëren eigenschap niet beschrijft.

Voordat gereedschapsfamilies bruikbaar worden, moet u de namen ervan specificeren tot een bewerkingsomschrijving. "Eindfrezen" kan bijvoorbeeld sleuffrezen, zakfrezen, profielfrezen of nabewerkingen met verschillende risico's betekenen. Een procesplan moet eerst het gewenste resultaat vermelden, vervolgens de gereedschapsfamilie en de strategie.

Classificatie op basis van snij-inschakeling en geometrie

Classificatie op basis van ingrijpen helpt bij het voorspellen van stabiliteit en afwerkingsgedrag. Ingrijpen aan het snijvlak hangt meestal af van de ondersteuning onder de snede en de in- en uitstapomstandigheden. Ingrijpen aan de randen hangt af van de stijfheid van het gereedschap, de wandhoogte en een consistent ingrijpen langs de snede.

Op kenmerken gebaseerde classificatie zorgt ervoor dat de selectie gebaseerd blijft op de tekening. Een diepe sleuf gedraagt zich anders dan een brede uitsparing, zelfs als beide "interne kenmerken" zijn. Een schroefdraad of een tandwieltand is een kenmerkklasse met unieke inspectie- en pasbeperkingen. Deze moet u expliciet vermelden.

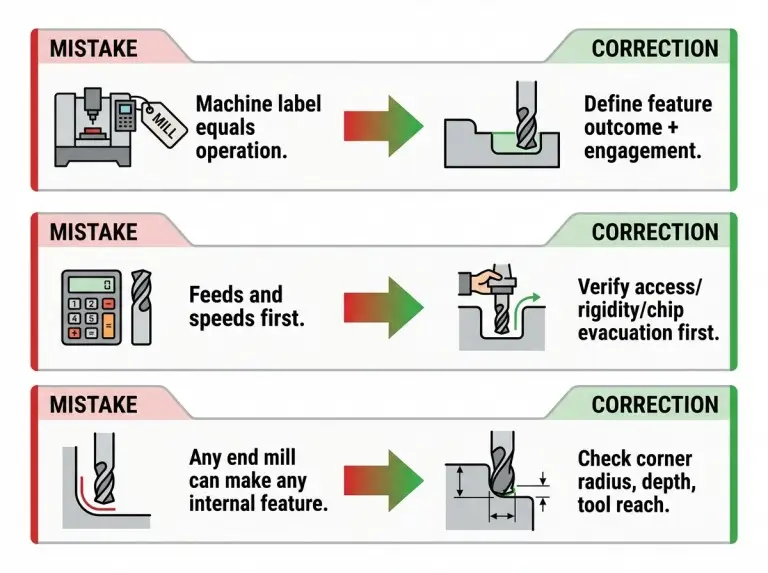

Veelvoorkomende misvattingen bij de selectie van maalmachines

De meeste fouten bij freesbewerkingen ontstaan doordat labels als snelkoppeling worden gebruikt. Mensen slaan vaak het controleren van de geometrie, de toegankelijkheid en het inspectiedoel over. Lezers onthouden een lijst met bewerkingen en passen vervolgens de verkeerde toe omdat ze de randvoorwaarden niet hebben gecontroleerd. De snelste verbetering is om deze gewoonte af te leren, niet om meer vakjargon toe te voegen.

Een ander terugkerend probleem is het beschouwen van parametertabellen als uitgangspunt. Snelheden en voedingen zijn afhankelijk van het materiaal, de geometrie van de frees, de stijfheid, de koelstrategie en de spaanafvoer. Een stabiel plan begint met het inschatten van de haalbaarheid van de bewerking. Het gebruikt parameters als een gecontroleerde afstemmingsstap.

Het verwarren van machinetermen met bedieningstypen

Termen die specifiek voor machines worden gebruikt, verbergen de beslissingsvariabelen die de haalbaarheid daadwerkelijk bepalen. Een 3-assige CNC-freesmachine kan vlakfrezen, pocketfrezen en contourfrezen uitvoeren. Toch kan deze machine nog steeds problemen ondervinden bij diepe holtes vanwege gereedschapsbereik en klemmingsinterferentie. De keuze van de bewerking moet beginnen bij de eisen van het gewenste materiaal. Pas daarna moet de machinecapaciteit worden gevalideerd.

Termen als "universeel frezen" beschrijven de flexibiliteit van de machine, niet een specifieke snijbewerking. Ze vertellen een inspecteur niet welk oppervlak wordt bewerkt of welke geometrie wordt gecreëerd. Die lacune leidt meestal tot onduidelijke acceptatiecriteria.

Controleren van invoer en snelheden

Voedingen en snelheden zijn het resultaat van een geverifieerde instelling en een werkplan. Uitgaan van een parametertabel wekt een vals gevoel van zekerheid. De werkelijke beperking wordt vaak veroorzaakt door gereedschapsoverhang, wandconformiteit of spaanophoping in een diepe sleuf. De verificatie moet zich in de eerste plaats richten op bereik, speling en ondersteuning.

Een stabiel freesplan moet de meest voorkomende faalmodus identificeren om deze te voorkomen. Trillingen, doorbuiging en braamvorming zijn doorgaans terug te voeren op stijfheid en aangrijpingsomstandigheden. U moet deze omstandigheden beheersen voordat u begint met numerieke afstemming.

CAM-labels zijn geen bewerkingstypen.

CAM is een workflow voor het genereren van gereedschapspaden. Het is geen freesbewerking die een specifiek resultaat beschrijft. Een offertevriendelijke bewerkingsomschrijving moet het gewenste resultaat en de toepassing ervan specificeren. Bijvoorbeeld: "uitsparing frezen van een holtebodem" of "draadfrezen van een inwendige schroefdraad". U kunt de CAM-strategie later als implementatieoptie toevoegen.

Dit onderscheid is belangrijk omdat CAM-keuzes het cyclusgedrag en de risico's beïnvloeden. Ze vervangen echter niet de vereiste functionaliteit. Als de functionaliteit onduidelijk is, biedt het CAM-label geen oplossing. Het procesplan moet nog steeds geometrie, referentiepunten en inspectie-intentie bevatten.

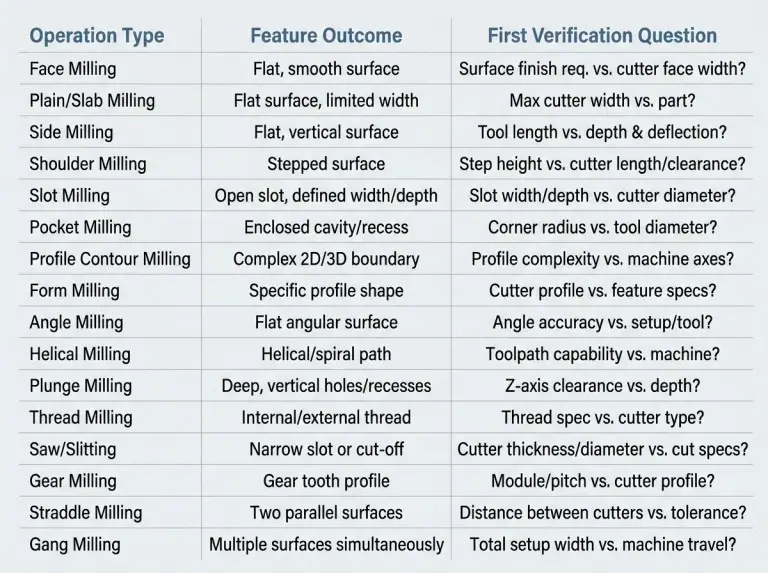

Belangrijkste soorten freesbewerkingen

Een praktische lijst met freesbewerkingen moet elke bewerking koppelen aan het kenmerk dat ermee wordt gecreëerd. Ook moet er een koppeling zijn met de eerste beperking die u moet controleren. Het doel is niet om namen uit het hoofd te leren. Het doel is om een bewerking te selecteren die past bij de geometrie, de toegankelijkheid en de afmetingen. De onderstaande korte vergelijkingstabel geeft een overzicht van veelvoorkomende misverstanden in offertes.

|

Vaak verwarde operaties |

Wat verschilt er in de uitkomst van de functie? |

Wat moet je controleren voordat je kiest? |

|---|---|---|

|

Vlakfrezen versus vlakfrezen |

Vlakfrezen is gericht op brede, vlakke oppervlakken met contact met het vlak. Vlakfrezen is gericht op vlakke oppervlakken met contact met de omtrek. |

Ondersteuning onder de snede, consistentie in de betrokkenheid en of het beoogde eindresultaat functioneel of cosmetisch is. |

|

Zijfrezen versus schouderfrezen |

Met zijfrezen worden brede wanden gecreëerd. Met schouderfrezen wordt een gedefinieerde trede met een scherpe schouder van 90 graden nagestreefd. |

Stapreferentiepunt, schouderhoogteregeling en gereedschapsstijfheid voor wandhoogte. |

|

Sleuffrezen versus zaagsnijden |

Sleuffrezen zijn gericht op het maken van kanalen met vingerfrezen of sleuffrezen. Zaagfrezen is gericht op het maken van dunne spleten en het losmaken van onderdelen. |

Sleufbreedte, -diepte, spaanafvoerweg en of een dunne snede vereist is. |

|

Profielcontour versus vormfrezen |

Profielfrezen volgt een pad om de gewenste vorm te creëren. Vormfrezen drukt een gedefinieerde gereedschapsvorm in het werkstuk. |

Hoekvereisten, profielmeetmethode en slijtagegevoeligheid van de gevormde geometrie. |

|

Spiraalfrezen versus dieptefrezen |

Bij spiraalvormig frezen worden gaten of holtes gecreëerd. Bij diepfrezen wordt materiaal voornamelijk axiaal verwijderd. |

Machine-stijfheid, spaanafvoer, diepte van de bewerkingselementen en ruimte voor helling- of duikbewerking. |

Vlakfrezen voor het bewerken van oppervlakken

Select vlakfrezen Wanneer u een vlak oppervlak met gecontroleerde vlakheid over een groot gebied moet genereren of reinigen, is de belangrijkste verificatievraag: kunt u het onderdeel onder de snede ondersteunen zonder vervorming of trillingen? Een robuust ontwerp geeft aan welk vlak als referentiepunt dient. Het legt ook uit hoe u dat referentiepunt tijdens het klemmen beschermt.

Vlakfrezen voor vlakke oppervlakken

Gebruik vlakfrezen Het doel is om materiaal te verwijderen en vlakke oppervlakken te creëren waarbij de as van de frees parallel loopt aan het werkstuk. De belangrijkste verificatievraag is: blijft de inschakeling consistent over de gehele snijlengte zonder dat er door afbuiging een taps toelopende vorm ontstaat? Deze bewerking wordt vaak in verband gebracht met de terminologie van plaatfrezen. Het procesplan moet de inschakeling en het resultaat definiëren, niet alleen de naam.

Zijdelings frezen voor wanden

Zijfrezen Genereert verticale wanden, schouders en zijvlakken met behulp van perifere snijkanten. De belangrijkste verificatievraag: blijven de wandhoogte en de gereedschapsoverhang stijf genoeg om kromtrekken of trillingen van de wand te voorkomen? Een betrouwbaar plan geeft aan of een nabewerking nodig is om de wandgeometrie te controleren.

Schouderfrezen voor trappen

Bij het frezen van een schouder wordt een gedefinieerde trede gecreëerd met een vlakke vloer en een verticale wand die samenkomen in een scherpe hoek. De belangrijkste controlevraag is: welke oppervlakken bepalen de trede en hoe meet je de schouder ten opzichte van referentiepunten? Deze bewerking vereist een expliciete planning van de toleranties wanneer de schouder functioneel is voor de montage.

Vleugelfrezen voor gemengde kenmerken

Eindfrezen Dit beschrijft een brede familie van bewerkingen die worden gebruikt om vormen te creëren door middel van axiale en radiale bewerking. De belangrijkste verificatievraag: welke vormklasse is bedoeld? Eindfrezen kan sleuf-, pocket-, profiel- of afwerkingsbewerking betekenen. Een procesplan moet het gewenste resultaat en de meetintentie vermelden, in plaats van "eindfrezen" als een volledig plan te gebruiken.

Sleuffrezen voor kanalen

Sleuffrezen Dit creëert smalle kanalen waar de breedte een bepalende factor is. De belangrijkste verificatievraag is: kunnen chips de sleuf verlaten zonder te worden opgevuld, vooral naarmate de diepte toeneemt? Bij de inspectieplanning moet ook worden vastgelegd hoe de breedte en positie van de sleuf ten opzichte van het referentieschema worden gemeten.

Zakfrezen voor interne holtes

Bij pocketfrezen worden interne holtes gecreëerd en pocketbodems tot een bepaalde diepte gegenereerd. De belangrijkste verificatievraag is: zorgen de hoekradii, de diepte en de gereedschapsspeling voor een stabiele gereedschapsbereik zonder kleminterferentie? Pocketbodems met een functionele afdichtings- of draagfunctie moeten worden beschouwd als gecontroleerde oppervlakken. Deze vereisen expliciete verificatiepunten.

Profielcontourfrezen voor randen

Profielcontourfrezen genereert externe vormen en gecontroleerde randpaden die de afmetingen en pasvorm van het onderdeel bepalen. De belangrijkste verificatievraag: welke rand is maatkritisch en welke is puur cosmetisch? De afwerkingsstrategie en de inspectiefocus verschillen voor beide. De opspanning moet het onderdeel op een stabiel referentiepunt houden om profielafwijking te voorkomen.

Vormfrezen voor gedefinieerde radii

Bij vormfrezen wordt een frees met een gedefinieerd profiel gebruikt om een overeenkomstige contour op het werkstuk te creëren. De belangrijkste verificatievraag is: kunnen profieltolerantie en meetmethode de slijtage van het gereedschap beheersen? Deze bewerking is zinvol wanneer de geometrie consistent is en als gevormd onderdeel kan worden geïnspecteerd.

Hoekfrezen voor afschuiningen

Hoekfrezen genereert vormen waarbij de frees onder een hoek ingrijpt om afschuiningen, groeven of zwaluwstaartverbindingen te creëren. De belangrijkste verificatievraag is: wordt de hoekvorm bepaald door een referentiepunt? Is er toegang voor het gereedschap zonder botsing? In het procesplan moet worden vermeld welk hoekoppervlak functioneel is en hoe dit gemeten zal worden.

Spiraalfrezen voor cirkelvormige structuren

Spiraalfrezen genereert gaten of cirkelvormige holtes door een gereedschap langs een spiraalvormig pad te bewegen. De belangrijkste verificatievraag is: kunnen de machine en de instelling een stabiele inschakeling behouden tijdens de beweging zonder dat de spaanafvoer mislukt? Kies deze methode wanneer gecontroleerde inschakeling en cirkelvormig interpolatiegedrag belangrijk zijn voor de kwaliteit van het werkstuk.

Diepfreeswerk voor axiale verwijdering

Diepfreesbewerking verwijdert materiaal voornamelijk via axiale ingang. Dit is handig bij diepe holtes of beperkte laterale toegang. De belangrijkste verificatievraag is: kunnen het gereedschap en de opstelling de axiale belasting en spaanafvoer aan zonder de wanden van het werkstuk te beschadigen? Beschouw deze bewerking vanuit de toegangsbeperkingen en het stabiliteitsrisico, niet als een algemene voorbewerkingssnelkoppeling.

Draadfrezen voor bewerkbare schroefdraad

Draadfrezen genereert schroefdraad door een frees langs een spiraalvormig pad te bewegen dat de schroefdraadgeometrie definieert. De belangrijkste verificatievraag is: zijn de schroefdraadspecificaties, de toegankelijkheid van de kenmerken en de inspectiemethode voldoende gedefinieerd om de schroefdraad te valideren? Een procesplan moet de beoogde schroefdraad bevestigen, zoals de verwachte passing en de verificatiemethode. Ga niet uit van één enkele "standaard" uitkomst.

Zaagfrezen voor het splijten

Bij zaagfrezen, ofwel het maken van smalle, cirkelvormige sneden, wordt een dunne, cirkelvormige frees gebruikt om smalle sneden of afzonderlijke secties te creëren. De belangrijkste controlevraag is: zijn een dunne zaagsnede en een gecontroleerd snijpad vereist? Voorkomt de opstelling trillingen van het werkstuk tijdens het scheiden? Deze bewerking is gevoelig voor de juiste opspanning en vervorming van het werkstuk wanneer de secties dunner worden.

Tandwielfrezen voor tandprofielen

Tandwielfrezen genereert tandwieltanden met behulp van frezen en gereedschapspaden die zijn ontworpen voor de tandgeometrie. De belangrijkste verificatievraag is: welke tandgeometrie en meetmethode bepalen de acceptatie voor de toepassing? Omdat tandwielkenmerken functioneel zijn en inspectiegedreven, moet de offerteaanvraag (RFQ) vermelden hoe u het tandwiel verifieert. Ook moet worden aangegeven welke beperkingen het belangrijkst zijn.

Spreidfrezen van parallelle vlakken

Bij een spreidfreesmachine worden twee parallelle vlakken tegelijk bewerkt. Dit vermindert het aantal instellingen wanneer afstand en paralleliteit belangrijk zijn. De belangrijkste verificatievraag is: kunnen uitlijning en referentiepunten beide vlakken betrouwbaar in één bewerking aansturen? Bij de inspectieplanning moet de afstandscontrole gescheiden worden van de paralleliteitscontrole om afwijkingen te kunnen diagnosticeren.

Meerdere functies voor meervoudig frezen

Bij meervoudig frezen worden meerdere frezen gebruikt om in één bewerking verschillende onderdelen te produceren. De belangrijkste verificatievraag is: zijn de toleranties van de onderdelen compatibel met de gedeelde uitlijnings- en slingeringeffecten van de verschillende frezen? Deze aanpak werkt het beste wanneer herhaalbaarheid en minder handelingen opwegen tegen de extra verificatiestappen voor de uitlijning.

Criteria voor de selectie van freesbewerkingen

De keuze voor een bepaalde bewerking is gerechtvaardigd wanneer u de geometrie, referentiepunten en inspectiedoelen controleert voordat u gereedschap of parameters kiest. Lezers moeten de selectie beschouwen als een controle van de randvoorwaarden, niet als een voorkeursverklaring. De juiste bewerking is degene die u kunt uitvoeren en meten binnen de grenzen van toegankelijkheid en stijfheid.

Geometrie bepaalt de diameter en het bereik van het gereedschap, wat weer van invloed is op het risico op doorbuiging. Referentiepunten bepalen hoe fouten zich opstapelen en hoe je kenmerken controleert. Eisen bepalen of je een ruw- en een fijnbewerkingsvolgorde nodig hebt. Ze bepalen ook welke oppervlakken een gecontroleerde afwerking verdienen.

Selectie op basis van kenmerken

De classificatie van kenmerken moet beginnen met de oppervlakken die de functie bepalen. Een afdichtingsvlak en een cosmetisch vlak kunnen beide vlak zijn. De prioriteit voor verificatie en de afwerkingsmethode verschillen echter. Een schroefdraad of tandwieltand is een kenmerkklasse die je expliciet moet benoemen, omdat acceptatie gebaseerd is op inspectie.

Bij de selectie van de bewerking moet het te controleren oppervlak voor elk onderdeel worden bepaald. Sleuffrezen bepaalt doorgaans de kanaalbreedte. Zakfrezen bepaalt doorgaans de bodemdiepte en de speling in de holte. Draadfrezen en tandwielfrezen vereisen een definitie van de verificatiemethode. Alleen de geometrie is mogelijk niet voldoende om de functionele acceptatie te garanderen.

Datalogica en haalbaarheid

De referentiestrategie bepaalt waar het werkstuk wordt gerefereerd en waar toleranties worden vastgelegd. Bij vlakfrezen wordt vaak al vroeg een stabiel referentievlak gecreëerd. Latere wanden en profielen verwijzen naar dit vlak. Een zwak referentievlak kan leiden tot consistente onderdelen die toch niet goed functioneren tijdens de montage, omdat de referentiestapel onjuist was.

De haalbaarheid van de opstelling hangt af van de opspanning en de toegankelijkheid. Een diepe uitsparing kan in theorie bewerkbaar zijn, maar in de praktijk onmogelijk als klemmen de gereedschapstoegang blokkeren of een te grote uitsteeklengte veroorzaken. Een geloofwaardig plan moet de klemzones, de aannames over de speling en de inspectievlakken die worden gebruikt om de stabiliteit van de opstelling te controleren, specificeren.

Tolerantie en oppervlakte-intentie

De gewenste tolerantie bepaalt of een onderdeel in één bewerking wordt vervaardigd of dat het proces wordt opgesplitst in een ruwe en een fijne afwerking. Wanden waarbij de pasvorm nauwkeurig moet worden bepaald, profiteren vaak van afwerkingsstrategieën die doorbuiging beperken en een consistente tolerantie garanderen. Vloeren waarbij de montagehoogte moet worden bepaald, vereisen vaak stabiele afwerkingsomstandigheden om trillingspatronen te voorkomen.

De intentie van het oppervlak beïnvloedt ook het risicomanagement. Het braamgedrag en de randkwaliteit zijn afhankelijk van het materiaal en de uitgangscondities van het gereedschap. Richtingskeuzes en de afwerkingsvolgorde beïnvloeden deze condities. Deze beslissingen moeten worden beschouwd als verificatiekeuzes die afhankelijk zijn van het machinegedrag en de instelstijfheid.

Afweging tussen stabiliteit en risico

Stabiliteit, spaanbeheersing en toegangsbeperkingen bepalen de afwegingen bij freesbewerkingen meer dan de naam van de bewerking zelf. Trillingen en doorbuiging hangen samen met de gereedschapsoverhang, de wandvervorming en de inschakelmodus. Een betrouwbaar plan identificeert het belangrijkste risico en selecteert een bewerking die dat risico minimaliseert.

Verschillende bewerkingen stellen verschillende eisen aan de spaanafvoer. Bij sleuffrezen en diepfrezen concentreren de spanen zich in beperkte ruimtes. Bij vlakfrezen worden de spanen doorgaans vrijer verspreid. Deze verschillen beïnvloeden de warmteontwikkeling, het gedrag van bramen en of een werkstuk kan worden geproduceerd zonder risico op nabewerking.

Grenzen van betrokkenheid en stijfheid

De stijfheidslimieten zijn afhankelijk van het complete systeem. Dit omvat de spindel, gereedschapshouder, frees en werkstukklemming. Gereedschappen met een groot bereik versterken de doorbuiging. Dit kan de rechtheid van de wand of de vlakheid van de vloer beïnvloeden. Een stabiel ontwerp minimaliseert overhang en voorkomt onnodige spanning op het werkstuk.

Onderbroken inschakeling en dunwandige secties verhogen het risico op trillingen. Perifere en zijdelingse inschakeling kunnen instabiel worden wanneer het onderdeel beperkte ondersteuning biedt in de buurt van de snijzone. De controle moet zich richten op de plaatsing van de ondersteuning en of de geometrie van het onderdeel het onderdeel in een flexibele veer verandert.

Beheer van spaanafvoer en bramen

Het risico op spaanafvoer is het grootst in diepe sleuven en uitsparingen met beperkte afvoerwegen. Spaanophoping kan leiden tot hersnijden, hitte en beschadiging van de randen. Dit uit zich in een slechte oppervlaktekwaliteit of dimensionale afwijking. Het werkplan moet de afvoerweg van de spaan definiëren en aangeven of koeling met koelvloeistof of perslucht mogelijk is.

Het risico op braamvorming hangt af van het materiaalgedrag en de uittreedrichting van de frees aan de randen. Keuzes in de freesrichting, zoals meefrezen of conventioneel frezen, kunnen de manier waarop de frees het werkstuk belast, beïnvloeden. Ze beïnvloeden ook de manier waarop de randen afbreken. De juiste keuze hangt af van de beheersing van de speling in de machine, de stijfheid van de opspanning en de eisen aan de randkwaliteit. Beschouw dit als een controleerbare beslissing.

Gereedschapsbereik en hoekbeperkingen

Bereikbeperkingen ontstaan wanneer de diepte van de bewerking lange gereedschappen vereist of wanneer opspaninrichtingen de toegang blokkeren. Een kleine interne hoekradius kan het gebruik van een gereedschap met een kleine diameter noodzakelijk maken, wat het risico op doorbuiging vergroot. In het procesplan moet de minimaal acceptabele interne radius worden vermeld. Die ene beperking kan de gehele bewerkingsroute beïnvloeden.

Hoek- en toegangsbeperkingen beïnvloeden ook het afwerkingsgedrag van profielen. Nauwe radii kunnen de hechting veranderen en lokale oppervlakteverschillen creëren. Bij de verificatie moet worden vastgesteld welke hoeken functioneel zijn en hoe deze zullen worden geïnspecteerd.

Conclusie

Een betrouwbare selectie van freesbewerkingen komt voort uit het afstemmen van de bewerkingstypen op de geometrie van het werkstuk, het beoogde referentiepunt en de gecontroleerde toegang tot het gereedschap. Yonglihao Machinery, We beschouwen de operatielijst als een hulpmiddel bij het nemen van beslissingen. freesdiensten, Geen woordenlijst. We controleren tekeningen op hoekradii, bereiklimieten en inspectieprioriteiten voordat we een procesroute vastleggen. Wanneer een vereiste afhangt van de stijfheid van de opstelling of de spaanafvoer, vermelden we die afhankelijkheid. We verifiëren dit met de beoogde klem- en meetmethode. Deel kritische referentiepunten, functionele oppervlakken en toegankelijkheidsbeperkingen vroegtijdig. Zo kunnen we de keuze van de bewerking afstemmen op de resultaten die het onderdeel moet behalen.

Veelgestelde vragen

Praktische beslissingen over freesbewerkingen zijn afhankelijk van de eigenschappen van de onderdelen. U dient deze vast te stellen en te verifiëren voordat u begint met programmeren. De onderstaande vragen richten zich op de meest voorkomende keuzemogelijkheden die de keuze van de bewerking en het inspectierisico beïnvloeden.

Wanneer moet je vlakfrezen gebruiken in plaats van gewoon frezen?

Vlakfrezen is doorgaans veiliger wanneer u een breed referentievlak met een voorspelbaar vlak oppervlak moet creëren. Vlakfrezen is geschikt wanneer de omtreksinwerking langs een lang oppervlak de belangrijkste voorwaarde is en de instelling zorgt voor een consistente inwerking. Controleer de keuze op basis van de ondersteuning van het werkstuk, het risico op onderbrekingen en welk vlak de daaropvolgende referentievlakken bepaalt.

Wanneer is sleuffrezen beter dan zaagsnijden?

Sleuffrezen is doorgaans de juiste keuze wanneer een kanaal een functioneel onderdeel is met een gecontroleerde breedte, diepte en positie. Zaagsnijden is de juiste keuze wanneer een dunne zaagsnede, een smalle spleet of een goede scheiding van het werkstuk vereist is. Controleer de keuze aan de hand van de spaanafvoer, de stabiliteit van de opspanning bij dunnere secties en de gewenste sleufgeometrie.

Moet ik draadfrezen of tappen gebruiken?

Draadfrezen heeft vaak de voorkeur wanneer gecontroleerde draadvorming en voldoende werkruimte mogelijk zijn met een spiraalvormig gereedschapspad. Tapsnijden is geschikt wanneer de toegankelijkheid, de draadspecificaties en de risicotolerantie overeenkomen met een axiale vorm- of snijmethode. De beste keuze hangt af van de toegankelijkheid, het materiaalgedrag en hoe de draadacceptatie wordt gecontroleerd.

Wanneer kies je voor spiraalfrezen of dieptefrezen?

Spiraalfrezen is doorgaans beter wanneer gecontroleerde inloop en een hoge cirkelvormkwaliteit prioriteit hebben bij gaten. Diepfreesfrezen is nuttig wanneer de laterale toegang beperkt is en axiale materiaalafname past bij de vereiste stijfheid. De juiste keuze hangt af van de stijfheid van de machine, de diepte van het werkstuk en of de spaanafvoer betrouwbaar blijft.

Wat moet je specificeren voor offertes voor tandwielfrezen?

Offerteer geen werk voor tandwielfrezen zonder een duidelijk omschreven tandgeometrie. U hebt ook een meetmethode nodig die aansluit bij de functionele acceptatie. Tandwielkenmerken worden bepaald door inspectie. Een algemene aanduiding als "tandwielfrezen" specificeert niet wat er gecontroleerd moet worden. De input hangt af van de koppelingsomstandigheden, de inspectiemethode en welke oppervlakken functioneel cruciaal zijn.

Wanneer zijn spreid- of meervoudige frezen nuttig?

Overweeg spreidfrezen of meervoudig frezen wanneer meerdere vlakken of kenmerken een gemeenschappelijk referentiepunt delen. Het is ook de moeite waard wanneer de reductie van de bewerking een meetbare waarde heeft. Deze methoden verhogen het risico op uitlijning en opstapeling. Ze vereisen controle van de afstand en een duidelijke inspectiestrategie. Als kenmerken verschillende tolerantieprioriteiten hebben, kunnen afzonderlijke bewerkingen gemakkelijker te controleren zijn.