De spuitgietmal bepaalt de kwaliteit van het onderdeel voordat het metaal de holte ingaat. De mal regelt de stroming, luchtafvoer, warmtebalans en uitwerping. Een goede mal produceert stabiele onderdelen, schone oppervlakken en weinig defecten. Het zorgt ook voor een voorspelbare cyclustijd. Deze gids behandelt de mal zelf. We bekijken wat het is, de onderdelen en het ontwerpproces. We bespreken ook hoe u de juiste mal voor uw project kiest.

Wat is een spuitgietmatrijs?

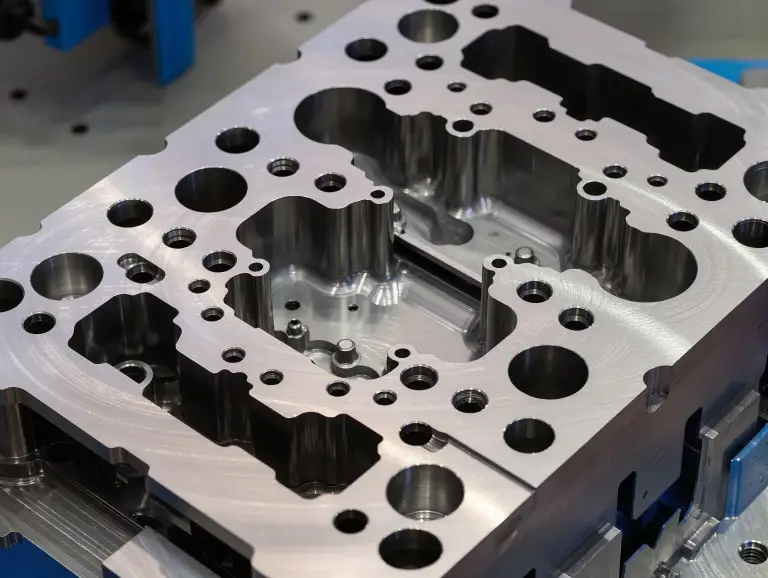

Een spuitgietmatrijs is een gereedschap van gehard staal. Hij vormt gesmolten metaal met behulp van hoge druk tot een bijna perfect gevormd onderdeel. De matrijs bestaat uit twee helften. De ene is de vaste (stationaire) helft. De andere is de bewegende (ejector) helft. Ze sluiten zich om de holte van het onderdeel te vormen en gaan open om het gietstuk los te laten.

Een spuitgietmatrijs is meer dan alleen een holte. Het is een systeem dat de metaalstroom, het ingesloten gas en de temperatuur regelt. Het regelt ook de vrijgave van het onderdeel. Hierdoor kan dezelfde vorm duizenden of zelfs miljoenen cycli lang worden gemaakt.

Belangrijkste systemen en componenten in een spuitgietmatrijs

Een spuitgietmatrijs bestaat uit meerdere systemen. Deze werken samen om het onderdeel consistent te vullen, te koelen en uit te werpen. Als één systeem zwak is, ontstaan er vaak defecten. Dit kan zelfs gebeuren als de vorm van de holte correct is. Gating, venting en koeling zijn hierbij van groot belang.

- Holte en kern: De holte vormt de buitenoppervlakken van het onderdeel. De kern vormt de interne structuren, zoals gaten, uitsparingen en holtes. De trek en oppervlakteafwerking in deze gebieden beïnvloeden de uitwerpsporen en de stabiliteit van het onderdeel. Ze kunnen er ook voor zorgen dat het onderdeel vastloopt.

- Vaste matrijs en bewegende matrijs: De vaste helft is verbonden met de injectiezijde van de machine. Deze bevat vaak het inlaatpunt voor het metaal, het zogenaamde gietkanaal. De bewegende helft bevat meestal de kernen en het uitwerpsysteem. Dit ontwerp zorgt ervoor dat het gietstuk aan de bewegende zijde blijft voor een schone lossing.

- Poortsysteem: Het schuifsysteem fungeert als verkeersregelaar voor gesmolten metaal. De gietmond voedt de gietkanaal, en het gietkanaal voedt de schuif. De schuif bepaalt hoe de holte wordt gevuld. De locatie en dikte van de schuif beïnvloeden het vulpatroon en de lasnaden. Het beïnvloedt ook hoe snel de schuif bevriest, wat van invloed is op de druk en porositeit.

- Ontluchting en overloop: Ontluchting geeft ingesloten lucht en gassen een ontsnappingsroute terwijl de holte zich vult. Overstromen helpen het eerste metaal, de oxiden en het gas op te vangen. Dit gebeurt aan het einde van de vulling. Slechte ontluchting is een veelvoorkomende oorzaak van gasporositeit, verbranding en onvolledige onderdelen (korte schoten).

- Koelkanalen: Koelkanalen voeren warmte af van het matrijsstaal. Dit helpt de temperatuur van de matrijs te stabiliseren. Een goede lay-out vermindert hete plekken, kromtrekken en het risico op vastplakken (solderen). Het zorgt ook voor een consistentere cyclustijd.

- Uitwerpsysteem: Uitwerppennen, -hulzen en -platen verwijderen het gietstuk zonder het te buigen. De pennen moeten worden geplaatst om zwakke ribben, dunne wanden en cosmetische oppervlakken te vermijden.

- Glijbanen/Kerntrekken: Glijders en kerntrekkers creëren ondersnijdingen en zijkenmerken. Deze kenmerken kunnen niet worden gevormd door de rechte opening van de matrijs. Glijders bieden extra mogelijkheden, maar creëren ook slijtageplekken. Ze kunnen gevoelig zijn voor hitte en vereisen meer onderhoud.

Belangrijkste soorten spuitgietmatrijzen

Koudkamer spuitgietmal

Deze matrijs is geschikt voor machines waar metaal in een spuitbus wordt gegoten vóór injectie. Het is een veelgebruikte keuze voor aluminium en veel magnesium onderdelen. Het werkt goed voor middelgrote tot grote gietstukken. Het is geschikt voor legeringen met hogere smeltpunten en maakt grotere spuitvolumes mogelijk. Het loopt echter meestal langzamer dan matrijzen met een hete kamer. Het is ook gevoeliger voor temperatuurregeling en schoon metaal.

Hete kamer spuitgietmal

Deze matrijs werkt met machines waarbij het injectiesysteem zich in het gesmolten metaal bevindt. Dit maakt zeer snelle cycli mogelijk. Hij wordt vaak gebruikt voor zink en kleine, complexe onderdelen die hoge productiesnelheden vereisen. Hij biedt korte cyclustijden. Maar hij is niet geschikt voor de meeste soorten aluminium vanwege de hoge smelttemperatuur. Dit kan corrosie in het injectiesysteem veroorzaken.

Enkelvoudige mal

Een mal met één holte produceert één onderdeel per spuitgieting. Dit is vaak de beste keuze voor grote gietstukken of nieuwe projecten. Het maakt het gemakkelijker om de stroming, ontluchting en temperatuur in balans te brengen. Dit is eenvoudiger dan bij mallen met meerdere holtes. De output per cyclus is lager, waardoor de kosten per onderdeel hoger kunnen zijn bij grote volumes.

Multi-holte mal

Een matrijs met meerdere holtes produceert meerdere identieke onderdelen in één keer. Dit verhoogt de productie zonder het aantal cycli te verhogen. Het is het meest geschikt voor stabiele onderdelen met een hoge vraag. Het is ook een goed idee wanneer het proces zich al heeft bewezen. Dit ontwerp vereist een goede balans tussen de holtes en een consistente ontluchting. Een slechte balans veroorzaakt vaak verschillen tussen de holtes en resulteert in afvalonderdelen.

Prototype / Rapid Tooling-matrijs

Een prototypematrijs richt zich op snelheid en kosten. Het helpt om de vorm, pasvorm en functie van een onderdeel snel te bevestigen. Deze gereedschappen kunnen eenvoudigere koeling, uitwerping en standaardonderdelen gebruiken. Ze zijn ideaal voor ontwerpcontroles en kleine productieseries. Ze hebben echter meestal een kortere levensduur. Ze kunnen qua oppervlakteafwerking of cyclusstabiliteit mogelijk niet tippen aan een volledig productiegereedschap.

Productiematrijs

Een productiematrijs is gebouwd voor stabiel werk met een hoog volume. Hij is voorzien van geoptimaliseerde gaten, koeling en ontluchting. Hij beschikt ook over functies die beschermen tegen slijtage. Het gereedschapsstaal (vaak H13-klasse voor aluminium) en de warmtebehandeling zijn essentieel voor een lange levensduur. De productie van dit gereedschap duurt langer en de initiële kosten zijn hoger. Maar het bespaart geld door minder afval, kortere cycli en minder stops.

Eenheid / inzetstuk-gebaseerde matrijs

Een unit-matrijs maakt gebruik van verwisselbare holteblokken in een standaardhouder. Dit is handig voor onderdeelfamilies, ontwerpwijzigingen of onderdelen die een gemeenschappelijke gereedschapsstructuur delen. Deze aanpak verbetert de flexibiliteit. U moet echter wel de pasvorm, warmte-uitzetting en uitlijning van de wisselplaten controleren. Dit helpt braamvorming en mismatch van onderdelen te voorkomen.

Trimmatrijs

Een trimmatrijs is een tweede gereedschap dat na het gieten wordt gebruikt. Het verwijdert de gietnaad, de gootmarkeringen en de braam. Het is efficiënter en consistenter dan handmatig trimmen, vooral bij grote volumes. Het lost problemen tijdens het gietproces niet op. Als de braam slecht is door slijtage of een slechte pasvorm van de matrijs, moet u de oorzaak in de gietmatrijs aanpakken.

|

Schimmeltype |

Het beste voor |

Pas op |

|---|---|---|

|

Koude kamer |

Aluminium / grotere onderdelen |

Thermische controle, ventilatiediscipline |

|

Hete kamer |

Zink / kleine complexe onderdelen |

Legeringslimieten, corrosieproblemen |

|

Enkelvoudige holte |

Grote onderdelen / stabiele kwaliteit |

Lagere output per cyclus |

|

Meerdere holtes |

Hoog volume |

Evenwicht, variatie van holte tot holte |

|

Prototype/snel |

Geldigmaking |

Kortere levensduur, eenvoudige koeling/uitwerping |

|

Productie |

Massaproductie |

Hogere doorlooptijd en kosten |

|

Eenheid/inzetstuk |

Gedeeltelijke families |

Uitlijning en slijtage invoegen |

|

Snijmatrijs |

Nabewerking na het casten |

Lost de oorzaak van flash niet op |

Stapsgewijze workflow voor het ontwerpen van spuitgietmatrijzen

Een goed matrijsontwerp volgt een duidelijke workflow. Eerst wordt ervoor gezorgd dat het onderdeel gemaakt kan worden. Vervolgens worden de stromings-, ontluchtings-, koel- en uitwerpsystemen eromheen gebouwd. Het overslaan van vroege DFM-, scheidingslijn- en vrijgavebeslissingen leidt vaak tot later herbewerking.

Begin met de onderdeelvereisten. Dit omvat legering, oppervlakteafwerking, tolerantie en volume. Definieer vervolgens de scheidingslijn en de openingsrichting van de matrijs. Bevestig de lossingshoeken en de wanddiktestrategie. Ontwerp vervolgens de lay-out van de openingen en de geleiderails. Plan vervolgens de ontluchtings- en overloopposities. Dit zorgt voor een volledige vulling zonder luchtinsluiting.

Stel ten slotte het koelplan op om de warmte in balans te houden. Voltooi vervolgens de uitwerp- en schuifbewegingen. Dit zorgt ervoor dat het gietstuk zonder schade loskomt. CAE-simulatie is hierbij zeer nuttig. Hiermee kunnen het vulpatroon, de risico's op luchtinsluitingen en hotspots worden gecontroleerd voordat er staal wordt gesneden.

Belangrijke ontwerpregels die de kwaliteit van onderdelen bepalen

De beste manier om goede resultaten te behalen, is door ontwerpregels te koppelen aan de defecten die ze voorkomen. Als je niet kunt uitleggen welk defect een feature voorkomt, kan het ontwerp onduidelijk zijn.

Praktische checklist (gebruik tijdens ontwerpbeoordeling):

- Concept & release: Zorg voor voldoende trekkracht waar het onderdeel de matrijs vastgrijpt. Dit vermindert vastlopen en sleepsporen.

- Wanddikte: Vermijd plotselinge veranderingen van dik naar dun. Dit vermindert krimp, porositeit en kromtrekken.

- Plaatsing van de poort: Voer eerst dikke secties aan. Controleer hoe de vloeifronten samenkomen. Dit vermindert koude sluitingen en zwakke lasnaden.

- Ontluchten: Plaats ontluchtingsopeningen waar de gasstroom eindigt, niet waar deze begint. Dit vermindert de porositeit van het gas en verbranding.

- Warmtebalans: Koel hete zones expres af. Koel dunne cosmetische wanden niet te veel af. Dit vermindert kromtrekken en solderen.

- Uitwerperindeling: Ondersteun de ribben en nokken tijdens het uitwerpen. Vermijd cosmetische vlakken. Dit vermindert speldsporen en buiging.

|

Symptoom |

Controleer eerst de malzijde |

|---|---|

|

Gasporositeit / blaasgaten |

Locatie en capaciteit van ontluchting/overloop, poortturbulentie |

|

Koude sluiting / korte opname |

Grootte/locatie van de poort, balans van de geleider, ontluchting aan het einde van de vulling |

|

Flash |

Passing van de scheidingslijn, uitlijning, wisselplaatondersteuning, lokale slijtage van de matrijs |

|

Kromtrekken |

Koelbalans, beheer van hotspots, vervorming door uitwerping |

|

Plakken / solderen |

Oppervlakteconditie, thermische hotspots, vrijgavestrategie |

Hoe worden spuitgietmatrijzen vervaardigd en goedgekeurd?

Een spuitgietmatrijs wordt gemaakt via een gecontroleerd proces. Dit omvat machinale bewerking, warmtebehandeling, montage en proefdraaien. Consistentie hangt af van hoe goed het gereedschap is gebouwd en getest, niet alleen van het CAD-model.

Een gebruikelijke productiemethode begint met het voorbereiden van het gereedschapsstaal. Vervolgens volgt er een ruwe CNC-bewerking en precisieafwerking. Voor fijne details wordt er gebruikgemaakt van EDM. Warmtebehandeling geeft het staal hardheid en vermoeiingsweerstand. Dit wordt gevolgd door oppervlakteafwerking, zoals polijsten, voor een betere lossing en slijtage.

Verificatie is belangrijk in elke fase. Dimensionale controles bevestigen de belangrijkste geometrie. Montagecontroles zorgen voor de juiste uitlijning en speling. De eerste test is een leerproces. Het omvat het afstellen van gates, ventilatieopeningen en koeling totdat het gereedschap stabiele onderdelen produceert.

Conclusie

Bij Yonglihao Machinery, als toegewijde fabrikant van spuitgietmatrijzen, We begrijpen dat een hoogwaardige spuitgietmatrijs werkt als een gecoördineerd systeem. Onze expertise zorgt ervoor dat de geometrie uw onderdeel vormgeeft, dat de gaten het vullen, de ontluchting het beschermen, dat de koeling het stabiliseert en dat de uitwerping het loslaat – allemaal met precisie. Door elk systeem zo te ontwerpen dat defecten worden voorkomen, helpen we onze klanten een consistente kwaliteit, voorspelbare cyclustijden en een langere standtijd te bereiken met onze professionele spuitgietdiensten.

Wat is de typische doorlooptijd voor het produceren van een spuitgietmatrijs?

De doorlooptijd is afhankelijk van de complexiteit en de tests. Deze kan variëren van weken tot maanden. Meer slides, krappe toleranties en hoge cosmetische eisen zorgen meestal voor extra tijd. Dit komt door extra pas- en teststappen.

Hoe kies ik tussen een koudkamer- en een warmkamermal?

Kies eerst op basis van legering en onderdeelgrootte. Koudekamer is de praktische keuze voor de meeste aluminium onderdelen en grotere gietstukken. Warmkamer wordt vaak gebruikt voor zink en kleine onderdelen die zeer snelle cycli vereisen.

Waarom zijn ontluchtings- en overloopontwerpen zo belangrijk?

De holte moet gevuld worden terwijl de lucht ontsnapt, niet doordat er lucht ingesloten raakt. Als de lucht aan het einde van de vulling niet weg kan, ontstaan er problemen. U voorkomt porositeit, brandwonden en korte stoten, zelfs bij hoge druk.

Heb ik echt een uniforme wanddikte nodig voor spuitgieten?

Ja, uniformiteit is een belangrijke factor voor stabiliteit en een lage afvalproductie. Grote dikteverschillen veroorzaken hotspots en krimp. Dit kan leiden tot porositeit, vervorming en inconsistente afmetingen van onderdelen.

Kan één mal meerdere productieruns of revisies ondersteunen?

Ja, mits het is ontworpen voor eenvoudig onderhoud en eenvoudige vervanging. Inzetstukken, vervangbare slijtdelen en regelmatige inspectie zorgen ervoor dat het gereedschap herhaalbaar blijft. Maar grote vervangingen van onderdelen kunnen een nieuwe holte of inzetstuk vereisen.