Zowel draadfrezen als tappen creëren inwendige schroefdraad, maar ze gedragen zich heel verschillend op een machine. Bij Yonglihao Machinery maken we onze keuze op basis van vier factoren: productievolume, materiaaleigenschappen, schroefdraadgrootte en -diepte, en de mogelijkheden van de machine. Wanneer de cyclustijd doorslaggevend is en de schroefdraad standaard is, wint tappen vaak. Wanneer nauwkeurige passing van de schroefdraad, spaanbeheersing of de waarde van het onderdeel doorslaggevend zijn, is draadfrezen doorgaans de veiligere keuze.

Deze handleiding legt uit hoe elke methode werkt, welke veranderingen er in de werkplaats optreden en welke selectieregels we gebruiken om de consistentie van schroefdraad te waarborgen. We richten ons op CNC-bewerkingsbeslissingen die u kunt toepassen op echte onderdelen. We willen hier geen volledige programmeercursus of een encyclopedie over schroefdraadstandaarden van maken.

Wat is draadfrezen?

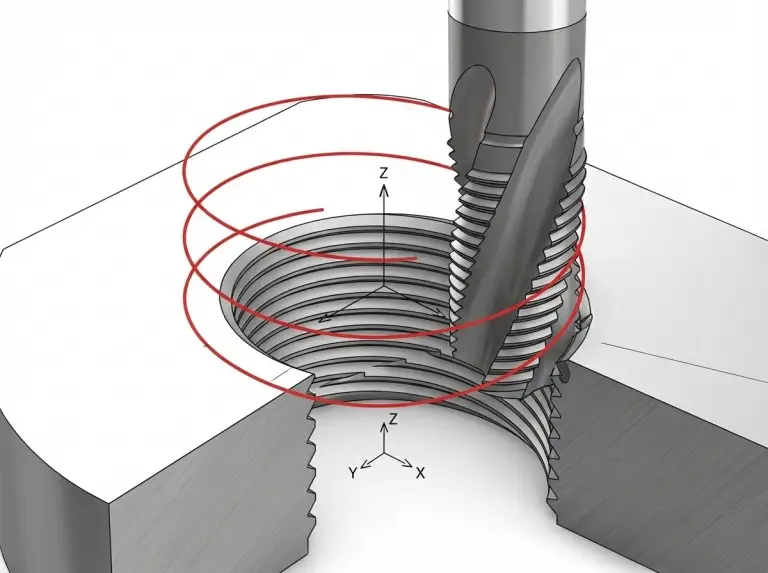

Draadfrezen Dit is onze eerste keus wanneer we nauwkeurige controle over de schroefdraadpassing nodig hebben en een veiliger faalmechanisme willen bij waardevolle onderdelen. Een draadfrees snijdt schroefdraad door in een cirkelvormige baan te bewegen en tegelijkertijd in de Z-richting vooruit te gaan om de helix te vormen. Omdat het gereedschap freest, kunnen we de maat corrigeren met offsets in plaats van gereedschap te wisselen. Als er iets afwijkt, kunnen we het vaak snel corrigeren.

We geven ook de voorkeur aan draadfrezen wanneer het materiaal hard, schurend is of lange, vezelige spanen produceert. De snijwerking genereert kortere spanen en vermindert doorgaans het risico dat "één gereedschap breekt, onderdeel verloren gaat". Dat is belangrijk wanneer het werkstuk kostbaar is of al vele bewerkingen heeft ondergaan.

Hoe we draden vormen

Draadfrezen creëert schroefdraad door middel van gecoördineerde gereedschapsbewegingen in plaats van een enkel, specifiek draadfreesgereedschap. We maken eerst een geleidegat of boring die ruimte laat voor het schroefdraadprofiel. Vervolgens komt de frees in het gat, beweegt radiaal naar de snijdiameter en volgt een cirkelvormig pad terwijl hij één spoed per omwenteling omhoog of omlaag gaat.

Dit gereedschapspad verklaart de flexibiliteit van draadfrezen. De spoed van het gereedschap is belangrijk, maar de draaddiameter kan vaak binnen een bepaald bereik worden aangepast door middel van programmering en offsets. Die flexibiliteit verklaart ook waarom machine-stijfheid en slingeringcontrole belangrijker zijn dan veel mensen denken.

Gereedschap dat we selecteren

We kiezen het type draadfrees op basis van de gewenste flexibiliteit en de vereiste consistentie van de geometrie. Volledig profieldraadfrezen genereren de volledige draadvorm voor een specifieke draadmaat. Ze zijn efficiënt en produceren doorgaans een consistente top-/voetgeometrie voor die beoogde maat.

Draadfrezen met één profiel of één snijpunt frezen de draadvorm één kenmerk tegelijk en kunnen een breder scala aan diameters met dezelfde spoed bewerken. Ze zijn handig wanneer u uw voorraad wilt verminderen of ongebruikelijke diameters nodig hebt. Het bewerken ervan kan langer duren omdat er mogelijk meerdere bewerkingen of een andere strategie nodig zijn om de volledige diepte te bereiken.

Het gereedschapsmateriaal voor draadfrezen in moderne CNC-bewerking is doorgaans hardmetaal. Dat betekent meestal een langere levensduur en voorspelbaardere slijtage dan veel standaard tappen. Het betekent ook dat het proces sterk reageert op de kwaliteit van de gereedschapshouder en de slingering.

Machine- en houdercontroles die we uitvoeren

Draadfrezen vereist een stabiele radiale snede. We controleren of de opstelling bestand is tegen radiale krachten zonder trillingen, vooral bij hardere legeringen. We besteden veel aandacht aan slingering, omdat dit direct van invloed is op de effectieve freesdiameter en de draadmaat.

We controleren ook de speling, omdat het gereedschap in een cirkelvormige baan in het gat moet bewegen. Bij kleine schroefdraad kunnen de beschikbare gereedschapsdiameters en de speling de beperkende factor worden. Wanneer de schroefdraad extreem klein is, kan tappen de meest praktische optie zijn, simpelweg vanwege de beschikbaarheid van gereedschap en geometrische beperkingen.

Wat is tapping?

Tikken Dit is onze eerste keuze wanneer snelheid en eenvoud de hoogste prioriteit hebben en de schroefdraad standaard is. Een tap vormt de schroefdraad in één bewerking met een gereedschap dat overeenkomt met de schroefdraadgeometrie. Wanneer de machine een starre tapfunctie heeft en de opstelling stabiel is, kan het tappen zeer snel en zeer herhaalbaar zijn.

We gebruiken ook tappen wanneer de schroefdraad erg klein is of wanneer diepe schroefdraad nodig is en de materiaal- en spaanafvoer beheersbaar is. Voor kleine schroefdraadmaten zijn tappen overal verkrijgbaar en vaak gemakkelijker te gebruiken dan kleine draadfrezen.

Hoe tappen we schroefdraad?

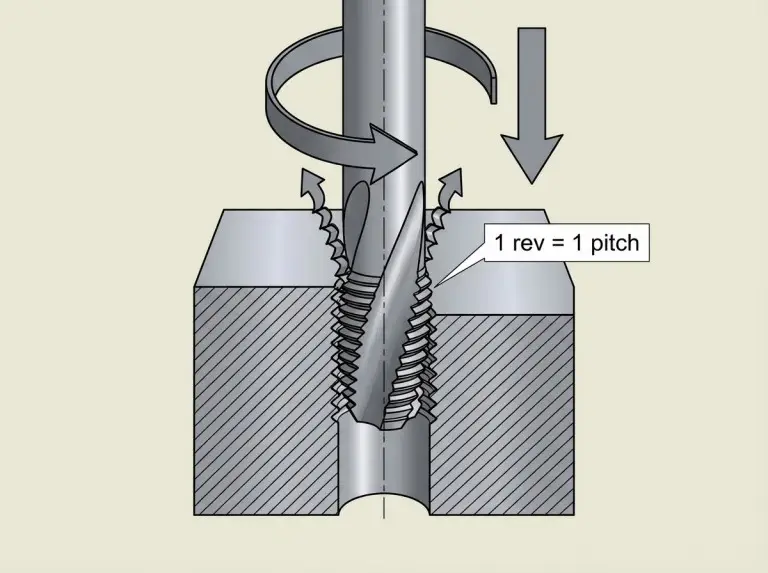

Bij het tappen is een nauwkeurige synchronisatie tussen de rotatie van de spindel en de voeding vereist. De tap moet precies één spoed per omwenteling vooruitgaan. Als de machine deze relatie niet stabiel kan houden, kan de tap vastlopen, blokkeren of breken.

Omdat het gereedschap de schroefdraad in één beweging maakt, is koppel een belangrijke factor. Grotere schroefdraden en hardere materialen verhogen de koppelbehoefte. Wanneer het koppel de limieten van de machine nadert of de opstelling minder stabiel is, wordt draadfrezen aantrekkelijk.

Tik op de gewenste opties per functie

Wij selecteren tapstijl Dit hangt af van het type gat en het gedrag van de spanen. Doorlopende gaten zijn vaak geschikt voor tappen die de spanen naar voren duwen. Blinde gaten vereisen vaak ontwerpen die de spanen naar buiten trekken, afhankelijk van het materiaal en de diepte.

Bij sommige kneedbare materialen kunnen vormtappen de spaanvorming verminderen doordat ze materiaal verplaatsen in plaats van het te snijden. Dat kan de consistentie bij het juiste materiaal verbeteren, maar het verhoogt ook de vormkrachten en vereist de juiste diameter van het voorgat. Bij materialen die zich niet goed laten vormen, is een snijtap de veiligere optie.

Ook bij de keuze van de tap is deze afhankelijk van het materiaal. De geometrie en de coating kunnen de resultaten aanzienlijk beïnvloeden, vooral bij roestvrij staal en andere legeringen die snel hechten. Zelfs met de juiste tap blijven smering en uitlijning cruciaal.

Wat moeten onze machines ondersteunen?

De mogelijkheid tot star tappen is een praktische scheidslijn. Als het besturings- en aandrijfsysteem geen synchrone beweging kunnen handhaven, wordt tappen minder betrouwbaar en kunnen speciale houders nodig zijn om afwijkingen op te vangen. Dat voegt variabelen toe en kan de consistentie verminderen.

Uitlijning is net zo belangrijk als controle. Elke hoekafwijking verhoogt de zijdelingse belasting op de tap, wat het risico op breuk en een slechte schroefdraadvorm vergroot. Als uitlijning moeilijk te garanderen is vanwege de geometrie van het werkstuk of de opspanning, kan draadfrezen de veiligere keuze zijn.

Vergelijking naast elkaar

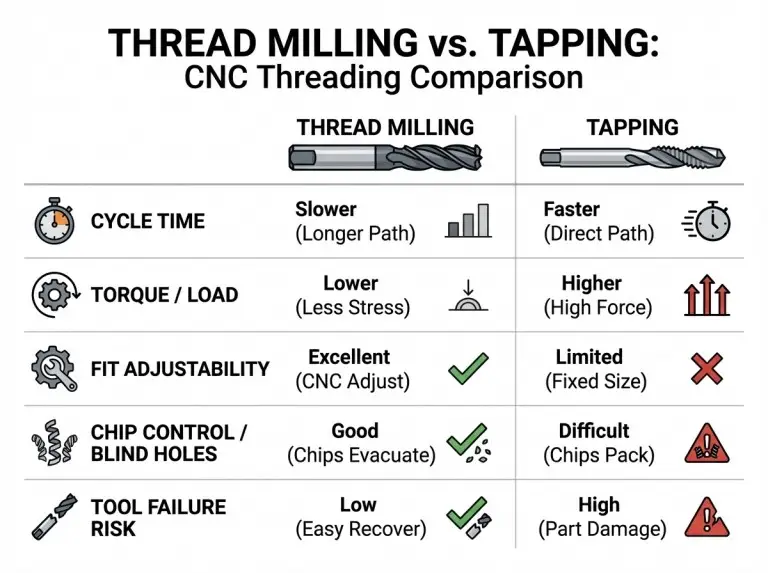

In de praktijk komt de beslissing meestal neer op de afweging tussen cyclustijd en beheersbaarheid, waarbij de waarde van het onderdeel en het risico op afval de doorslag geven. Tappen is doorgaans sneller per gat, vooral wanneer de schroefdraad standaard is en vaak herhaald wordt. Draadfrezen is doorgaans minder veeleisend als het gaat om het aanpassen van de passing, het beheersen van spanen of het beschermen van een kostbaar onderdeel.

Om dit concreet te maken, evalueren we telkens dezelfde factoren. We richten de vergelijking op meetbare resultaten: doorvoer, spindelbelasting, draadmaatcontrole, spaanafvoer en de gevolgen van gereedschapsfalen.

Cyclustijd en doorvoer

Als het snijden van schroefdraad de belangrijkste factor is en de schroefdraad in veel gaten herhaald moet worden, biedt tappen vaak de kortste cyclustijd. Het gereedschap snijdt de volledige schroefdraad in één keer. De instelling en programmering zijn eenvoudig op machines die ontworpen zijn voor star tappen.

Draadfrezen duurt over het algemeen langer per draad omdat het een cirkelvormige beweging en een gecontroleerde spiraal vereist. Het verschil kan klein zijn bij kleine oplages, maar wordt significant bij grotere oplages. Het omslagpunt hangt af van hoeveel gaten je maakt en hoe vaak je moet stoppen voor gereedschapswisselingen of om gebroken tappen te herstellen.

Koppel / spindelbelasting en praktische afmetingslimieten

Bij het tappen is koppel nodig, en dat koppel neemt snel toe met de schroefdraaddiameter en de hardheid van het materiaal. Als de schroefdraad groot is of het materiaal moeilijk te bewerken, kan het tappen de spindel en de aandrijving zwaar belasten. Dat kan leiden tot inconsistente resultaten of gereedschapsbreuk.

Draadfrezen vermindert de koppelbeperkingen doordat materiaal geleidelijk wordt verwijderd. Dit maakt het aantrekkelijk voor grotere schroefdraden of wanneer de machine niet geschikt is voor een hoog koppel bij een lage snelheid. De praktische beperkingen voor draadfrezen hebben vaker te maken met de beschikbaarheid van gereedschap, de speling en de stijfheid dan met het pure koppel.

Draadpassingcontrole en snelle correctie

Draadfrezen is een krachtige techniek wanneer de schroefdraadpassing nauwkeurig moet worden afgesteld. Als een schroefdraad te strak of te los zit, kunnen we dit vaak corrigeren door de gereedschapsoffset aan te passen, ervan uitgaande dat het gereedschap en de gereedschapsbaan geschikt zijn. Dit vermindert de stilstandtijd en voorkomt dat we meerdere gereedschappen in verschillende maten op voorraad hoeven te hebben voor fijnafstellingen.

Bij het tappen is de schroefdraadmaat grotendeels vastgelegd in de tapgeometrie. Als het resultaat buiten de tolerantie valt, is de gebruikelijke oplossing het vervangen van de tap (inclusief variaties in maat), het aanpassen van de procesomstandigheden of het veranderen van de gatgrootte. Dat kan efficiënt zijn bij een stabiele productie, maar is minder flexibel wanneer de toleranties klein zijn of variatie wordt verwacht.

Spaanbeheersing, blinde gaten en risico op afval

Spaanbeheersing is een van de grootste praktische onderscheidende factoren. Bij kneedbare materialen kunnen er bij het tappen lange spanen ontstaan die de groeven verstoppen, vooral in diepere blinde gaten. Dat verhoogt het koppel en het risico op breuk.

Draadfrezen produceert doorgaans kortere spanen en biedt meer controle over de afvoer van spanen. Dit verlaagt vaak het risico bij diepe of blinde groeven en kan de veiligere optie zijn wanneer het opvullen van spanen een waardevol onderdeel onbruikbaar zou maken. Als de bewerking gevoelig is voor problemen met spanen, beschouwen we draadfrezen als een risicoverminderende maatregel.

Levensduur en voorspelbaarheid van gereedschap (hardmetalen frezen versus gangbare tapmaterialen)

De levensduur van een gereedschap hangt af van het specifieke gereedschap, het materiaal en de snijomstandigheden, maar de manier waarop het gereedschap breekt is net zo belangrijk als de gemiddelde levensduur. Wanneer een tap in een gat breekt, kan het lastig zijn om het onderdeel te redden en kan het verloren gaan. Dat risico neemt toe bij harde materialen, diepe gaten en een onnauwkeurige uitlijning.

Draadfrezen kunnen ook breken, maar de gevolgen zijn vaak minder ernstig. Omdat het gereedschap kleiner is ten opzichte van het gat en het proces niet vastloopt zoals bij tappen, is het wellicht gemakkelijker te herstellen. Bovendien is slijtage bij draadfrezen in veel gevallen beter voorspelbaar, wat bijdraagt aan een stabiele kwaliteitscontrole.

| Beslissingsfactor | Draadfrezen wint meestal. | Tikken leidt meestal tot winst. |

|---|---|---|

| Doorvoer | Het mengsel is sterk gemengd, de gaten variëren of het risico op herstelwerkzaamheden is kostbaar. | Hetzelfde thema wordt in grote hoeveelheden herhaald. |

| Machinebelasting | Het aanhaalmoment is een aandachtspunt, of de schroefdraad is groot/stevig materiaal. | De machine ondersteunt stijf tappen en de belasting is beheersbaar. |

| Pasvormcontrole | De schroefdraadklasse/passing moet nauwkeurig worden afgesteld via offsets. | De standaard pasvorm is acceptabel en stabiel. |

| Blinde gaten en splinters | Het risico bij het verpakken van chips is hoog, of een deel ervan is van hoge waarde. | De spanen worden goed afgevoerd en het type gat is geschikt voor de kraan. |

| Gevolg van gereedschapsfalen | De schrootkosten zijn hoog en het hergebruik ervan is belangrijk. | Het risico op afval is acceptabel en bedrijfszekerheid heeft prioriteit. |

Selectierichtlijn op basis van functie-eisen

Een betrouwbare keuze komt voort uit het afstemmen van de eisen van de klus op de methode, niet uit de voorkeur voor een bepaald gereedschap. Voor hetzelfde onderdeel kan de keuze voor tappen of frezen variëren, afhankelijk van het volume, de inspectie-eisen en de mogelijkheden van de machine. Hieronder staan de regels die we het vaakst gebruiken, met de voorwaarden waaronder deze kunnen worden overruled.

Op basis van materiaaleigenschappen (hardheid, taaiheid, vezelachtige spaanders)

Als het materiaal hard, schurend is of de neiging heeft om vezelige spanen te produceren, beginnen we meestal met draadfrezen. De betere spaanbeheersing en het lagere risico op vastlopen dragen bij aan een stabieler proces. Dit geldt met name bij blinde gaten.

Als het materiaal minder gevoelig is voor vervorming en de spaanafvoer soepel verloopt, wordt tappen aantrekkelijk. Ook in ductiele materialen kan succesvol getapt worden, maar de spaanbeheersing moet goed geregeld worden met de juiste taptechniek, smering en de conditie van het gat.

Op basis van draaddikte en -diepte (microdraad, diepe draad, grove draad)

Bij zeer kleine schroefdraad is tappen vaak de meest praktische oplossing, omdat tappen overal verkrijgbaar zijn en draadfrezen mogelijk niet geschikt zijn of te kwetsbaar zijn. Voor microstructuren zijn stabiliteit en uitlijning cruciaal, ongeacht de gekozen methode.

Als de schroefdraad relatief diep is ten opzichte van de diameter, kan tappen efficiënt zijn als de spaanafvoer gecontroleerd wordt en de machine de synchronisatie kan behouden. Als diepe schroefdraad gecombineerd wordt met taai materiaal en blinde gaten, vermindert draadfrezen vaak het risico, zelfs als de cyclustijd toeneemt.

Bij grote schroefdraad kan draadfrezen koppelbeperkingen voorkomen en het risico op breuk verminderen. Speling en gereedschapsdiameter moeten nog steeds worden gecontroleerd, maar koppel zal minder snel de beperkende factor zijn.

Op basis van productievolume (veel verschillende producten/lage volumes versus hoge volumes)

Bij massaproductie met identieke schroefdraadkenmerken is tappen vaak de meest efficiënte methode. Het voordeel van de kortere cyclustijd per gat is doorgaans doorslaggevend. De gereedschapsstrategie is eenvoudig zodra het proces stabiel is.

Bij werkzaamheden met een grote variatie aan materialen of frequente wisselingen, vermindert draadfrezen vaak de benodigde gereedschapsvoorraad en de insteltijd. Eén gereedschap kan meerdere maten binnen een spoedfamilie aan, en pasafstellingen gaan sneller. Daarom wordt er bij veel prototype- en kleine series voor draadfrezen gekozen.

Op basis van tolerantie en functionele pasvorm (meetnauwkeurigheid, klasse, aanpassingsbehoeften)

Als de schroefdraad een nauwe, functionele passing moet hebben en u verwacht dat aanpassingen nodig zullen zijn, is draadfrezen meestal de veiligere keuze. Correctie op basis van offset is snel en verkort de stilstandtijd. Dit is waardevol wanneer schroefdraadmaten consistent moeten zijn over kleine series.

Als de schroefdraad standaard is en de passingklasse normale variatie toelaat, is tappen vaak voldoende en sneller. De sleutel is stabiliteit: een constante gatgrootte, goede uitlijning en voldoende smering.

Op basis van de mogelijkheden van de apparatuur (stijf tappen, spindelsnelheid, kwaliteit van de houder)

Als uw machine star tappen ondersteunt en de synchronisatie betrouwbaar behoudt, is tappen een goede optie. Zonder star tappen kan het proces nog steeds werken, maar het introduceert variabelen die de consistentie kunnen verminderen.

Bij draadfrezen moet de machine stabiel zijn en moet de gereedschapshouder de slingering onder controle houden. Bij een slechte slingeringscontrole kan de draaddiameter afwijken en de afwerking eronder lijden. Wanneer de kwaliteit van de gereedschapshouder beperkt is, kan tappen juist consistentere schroefdraad opleveren – mits de machine dit ondersteunt.

Kwaliteits- en risicobeheersing

De kwaliteit van schroefdraad wordt meer bepaald door de basisprincipes dan door slogans. Wij beschouwen de stabiliteit van de opstelling, de voorbereiding van het gat, de gereedschapshouder en de inspectieprocedure als één systeem. Wanneer schroefdraad mislukt, ligt de oorzaak vaak eerder in het proces: verkeerde gatdiameter, slechte uitlijning, slechte spaanafvoer of instabiele klemming.

Hieronder staan de controles die we op de meeste taken toepassen, ongeacht de methode.

Gereedschapshouder en rondloopcontrole

Bij draadfrezen is het beheersen van de slingering van cruciaal belang. Een te grote slingering beïnvloedt de effectieve ingrijping van de frees en kan de draaddiameter veranderen. Het kan ook leiden tot verhoogde gereedschapslijtage en een verslechtering van de oppervlaktekwaliteit.

We vermijden ook houders die onder radiale belasting microbewegingen mogelijk maken. Een stabiele bevestiging vermindert trillingen en zorgt voor een consistente schroefdraadvorm. Bij het frezen van geharde of taaie legeringen is deze stabiliteit nog belangrijker.

Smeer-/koelvloeistofstrategie volgens methode

Bij het tappen is goede smering essentieel, omdat het gereedschap volledig contact maakt met het materiaal en de wrijving hoog is. Onvoldoende smering kan leiden tot vastlopen, beschadigde schroefdraad en breuk. Wij selecteren snijvloeistoffen op basis van het materiaal en het type tap en zorgen voor een consistent proces.

Draadfrezen heeft vaak baat bij een schone koelvloeistofstroom om spanen af te voeren en warmte te beheersen. Het doel is stabiele snijomstandigheden en voorspelbare slijtage. De precieze aanpak hangt af van het materiaal en het koelsysteem van de werkplaats, maar consistentie is essentieel.

In-/uitgangsbewegingen om eerste draden en randen te beschermen

Bij de eerste schroefdraad komen vaak kwaliteitsproblemen aan het licht. Een slechte insteek kan leiden tot bramen, gescheurde randen of vervormde insteekdraden die de meetinstrumenten niet goed doorlaten. Wij gebruiken daarom gecontroleerde insteek- en uitsteekstrategieën die geschikt zijn voor de betreffende methode.

Bij het tappen beschermen een goede uitlijning en een correcte voorbereiding van het gat de eerste schroefdraad. Bij het frezen van schroefdraad verminderen een stabiele aanloop en uitgang bramen en beschermen ze de bovenste schroefdraad. Bij dunwandige werkstukken besteden we extra aandacht aan doorbuiging en vervorming.

Meetworkflow en correctiestappen die we snel toepassen

Inspectie sluit de cirkel. We bevestigen de methode en instellingen aan de hand van de vereiste meetmethode en vergrendelen vervolgens het proces. Als er iets afwijkt, willen we een snelle en voorspelbare correctiemogelijkheid.

Bij draadfrezen is correctie vaak mogelijk door de offset aan te passen. Bij tappen zijn correcties vaak nodig vanwege gereedschapswisselingen, aanpassingen aan het gat of wijzigingen in smering/parameters. De beste workflow is degene die de stilstandtijd minimaliseert en tegelijkertijd het werkstuk beschermt.

Als een gereedschap breekt: kans op redding en veiligste herstelroute

Als een tap afbreekt, is de kans groter dat het onderdeel verloren gaat. Dat is niet altijd het geval, maar het komt vaak genoeg voor om er rekening mee te houden bij de planning. Hoe dieper het gat en hoe harder het materiaal, hoe groter het risico.

Als een draadfrees breekt, is herstel in veel gevallen eenvoudiger, maar het hangt nog steeds af van de geometrie en de manier waarop het gereedschap is gebroken. De praktische les is om de methode af te stemmen op de waarde van het onderdeel en de kosten van een eventuele breuk. Bij dure onderdelen geven we de voorkeur aan methoden die catastrofale breuken minimaliseren.

Conclusie

De beste methode is degene die aan uw schroefdraadvereisten voldoet met het laagste totale risico en de juiste cyclustijd voor uw productiemodel. Bij Yonglihao Machinery gebruiken we doorgaans tappen voor grote volumes standaard binnenschroefdraad waarbij snelheid cruciaal is en de machine stijf tappen ondersteunt. We gebruiken doorgaans draadfrezen wanneer passingcontrole, spaanbeheersing of de waarde van het onderdeel ervoor zorgen dat instelbaarheid en herstel belangrijker zijn dan pure snelheid.

Als u uw materiaal, schroefdraadmaat en -diepte, gattype en beoogd volume met ons deelt, kunnen we de meest stabiele schroefdraadstrategie voor uw CNC-bewerkingsproject aanbevelen. CNC-bewerkingsservice Als leverancier passen we dezelfde selectieregels toe om ervoor te zorgen dat de schroefdraadmaten correct blijven, van prototype tot productie. Ons doel is simpel: schroefdraadmaten die correct, consistent en volgens schema worden geproduceerd.

Veelgestelde vragen

Wat is het voornaamste verschil tussen draadfrezen en tappen?

Bij draadfrezen wordt schroefdraad gesneden met een spiraalvormig freespad, terwijl bij tappen de volledige schroefdraad in één bewerking wordt gevormd met behulp van een speciale tap. Frezen is nauwkeuriger en vaak veiliger bij hoogwaardige onderdelen. Tappen is over het algemeen sneller en eenvoudiger wanneer de schroefdraad standaard is en de machine geschikt is voor star tappen.

Welke methode is beter voor blinde gaten?

Draadfrezen is vaak veiliger in blinde gaten waar spaanophoping een risico vormt. Het produceert doorgaans kortere spanen en zorgt voor een meer gecontroleerde afvoer. Tapsnijden kan ook goed werken in blinde gaten, maar vereist het juiste taptype en constante smering om spaanophoping en breuk te voorkomen.

Kun je met draadfrezen uitwendige schroefdraad creëren?

Ja, met draadfrezen kunnen zowel inwendige als uitwendige schroefdraad worden gemaakt, zolang het gereedschapspad en de geometrie dit toelaten. Tappen is in de gangbare CNC-praktijk voornamelijk een methode voor inwendige schroefdraad. Als u uitwendige schroefdraad nodig hebt met dezelfde algemene aanpak, is frezen meestal de flexibelere optie.

Wanneer moet ik voor tappen kiezen, zelfs als draadfrezen mogelijk is?

Kies voor tappen wanneer u maximale doorvoer nodig hebt bij herhaalde standaarddraadbewerkingen en uw machine betrouwbaar stijf tappen kan uitvoeren. Tappen is ook vaak de praktische keuze voor zeer kleine draaddiameters, waar draadfrezen mogelijk beperkt zijn door ruimtegebrek of beschikbaarheid. De sleutel is een stabiele gatgrootte en uitlijning.

Hoe pas je de schroefdraadmaat aan als deze buiten de tolerantie valt?

Bij draadfrezen kan de draadmaat vaak worden gecorrigeerd door kleine offsetaanpassingen, wat snel is en de stilstandtijd verkort. Bij tappen vereisen correcties meestal het overschakelen naar een andere tapmaatvariant of het aanpassen van de gatgrootte en de procesomstandigheden. In beide gevallen moet de correctie overeenkomen met de gebruikte inspectiemethode.

Kan één CNC-machine zowel draadfrezen als tappen uitvoeren?

Ja, veel CNC-machines kunnen beide, maar de mogelijkheden zijn belangrijk. Bij tappen profiteert men van een nauwkeurige tapfunctie en stabiele synchronisatie. Bij draadfrezen zijn goede stijfheid, nauwkeurige rondloopcontrole en de mogelijkheid tot consistente spiraalinterpolatie essentieel.