Een CNC-freesas is het kernonderdeel dat geprogrammeerde commando's omzet in stabiel frezen. Het heeft een directe invloed op... oppervlakteafwerking en geometrische nauwkeurigheid bij het frezen. We geven prioriteit aan spindelcontroles tijdens het opstellen van offertes en de planning. CNC-bewerkingsdiensten Omdat veel problemen met de afwerking en de levensduur van gereedschappen beginnen bij het spindelsysteem, en niet bij het gereedschapspad. Deze handleiding behandelt spindelgrenzen, veelvoorkomende typen en verificatiestappen die het risico in beide gevallen verlagen. prototypeproductie en productiemolenwerkzaamheden.

De juiste spindelkeuze gaat vaak mis wanneer werkplaatsen een spindel met een hoog toerental gebruiken voor een klus met een hoog koppel. Het gaat ook mis wanneer een spindel die gericht is op koppel, wordt ingezet voor snelle nabewerkingen zonder de juiste systeemondersteuning. We zullen de beslissingsfactoren in kaart brengen, zodat u de juiste spindel kunt kiezen die past bij uw freesbelasting, gereedschapsdiameter en inschakelduur. We zullen onderhoudsonderwerpen ook vertalen naar acties die lagerschade en ongeplande stilstand voorkomen.

Wat is een CNC-freesspindel?

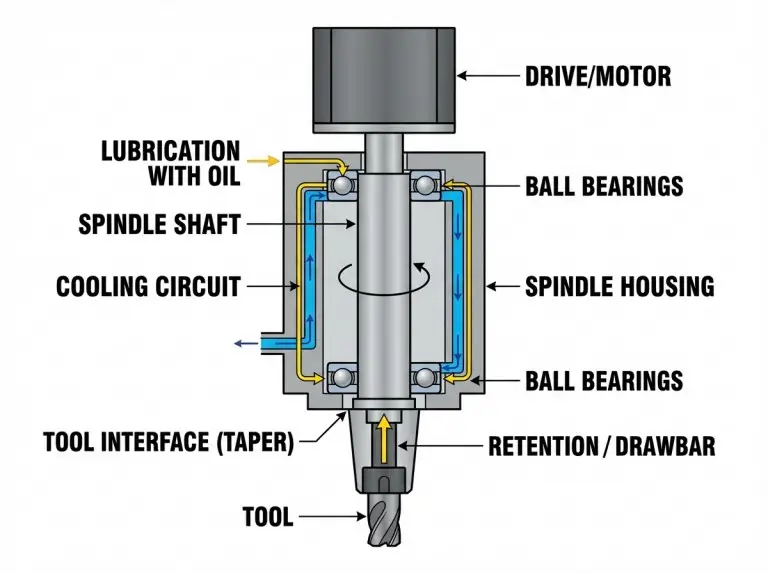

Een CNC-freesas is het roterende onderdeel dat het gereedschap vasthoudt en de kracht overbrengt op de frees. Het freesresultaat hangt niet alleen af van de rotatiesnelheid van de as, maar ook van de manier waarop deze wordt ondersteund, gekoeld, gesmeerd en aan de gereedschapshouder bevestigd. We zullen eerst de systeemgrenzen verduidelijken, zodat de keuze niet alleen op het toerental (RPM) gebaseerd is.

Een spindelsysteem bestaat uit de as, lagers, behuizing en de gereedschapsinterface. De behuizing voert ook nutsvoorzieningen zoals smering, koeling en perslucht aan, waardoor we deze als onderdeel van de betrouwbaarheidsgrens beschouwen. We controleren deze ondersteunende systemen omdat zelfs de beste spindel kan falen bij slechte koeling, vervuilde lucht of inconsistente smering.

Aandrijfelementen maken ook deel uit van het spindelsysteem. De snelheidsstabiliteit onder belasting is afhankelijk van de elektronica die de spindel aanstuurt. Een spindel kan zijn maximale snelheid bereiken, maar slecht presteren als de aandrijving de rotatie tijdens het snijden niet stabiel kan houden. We controleren de snelheidsregeling in het werkbereik dat voor de betreffende klus wordt gebruikt, niet alleen in een test zonder belasting.

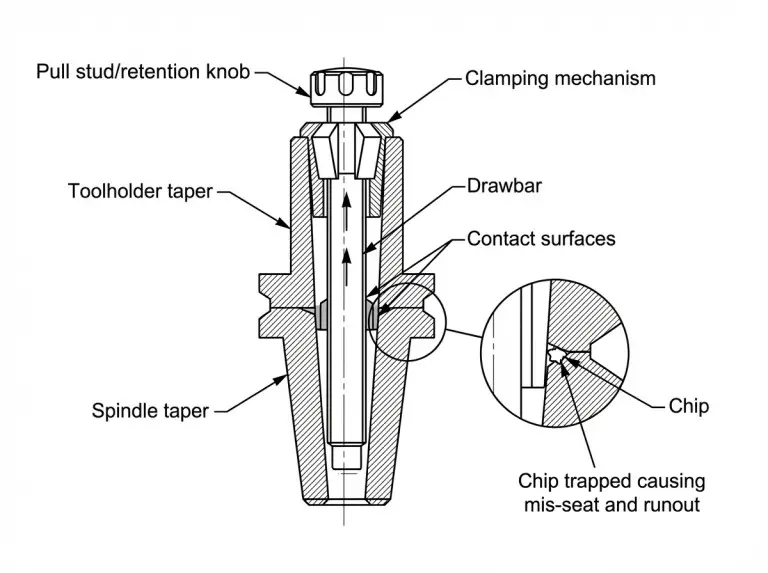

De gereedschapshouderinterface is cruciaal, omdat veel "spindelproblemen" in werkelijkheid interfaceproblemen zijn. Een conische passing centreert de gereedschapshouder en een vergrendelingsmechanisme trekt deze met een specifieke klemkracht op zijn plaats. We controleren de reinheid van de conische passing, de staat van de gereedschapshouder en de vergrendelingskracht voordat we de lagers de schuld geven. Deze volgorde voorkomt onnodige schade.

Veelvoorkomende misvattingen over de spindel

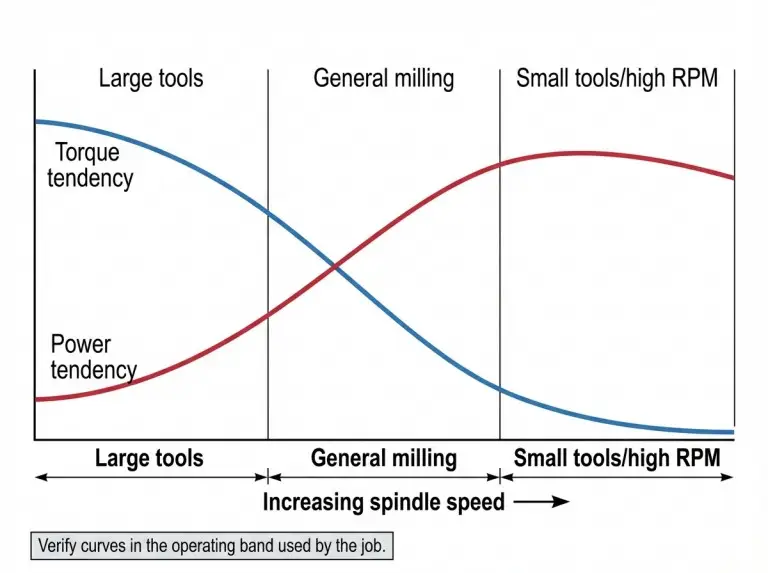

Het maximale toerental is geen goede voorspeller van de freescapaciteit. Koppel, stijfheid, thermisch gedrag en snelheidsregeling onder belasting zijn bepalend voor de resultaten in de praktijk. Werkplaatsen kiezen vaak een spindel op basis van het toerental en komen er later achter dat deze de gereedschapsdiameter, de snijbelasting of de inschakelduur niet aankan. Wij zullen deze misvattingen rechtzetten om u te helpen marketingclaims te onderscheiden van de belangrijkste beslissingsfactoren.

Een hoog toerental is alleen nuttig wanneer de gereedschapsdiameter en het materiaal een hoge oppervlaktesnelheid vereisen en het systeem stabiel blijft. Een kleine vingerfrees voor het bewerken van aluminium kan baat hebben bij een hoger toerental. Een grote vlakfrees heeft echter meestal meer koppel en stijfheid nodig. We bepalen het snelheidsbereik na het vaststellen van de gereedschapsgrootte, de gewenste afwerking en het type werk – voorbewerken, semi-afwerken of afwerken.

Het koppel en het vermogen zijn niet constant over het gehele snelheidsbereik. Een spindel kan in het ene snelheidsbereik krachtig aanvoelen en in het andere zwak, zelfs als de typeplaatjes op elkaar lijken. We voorkomen verkeerde keuzes door te controleren waar het koppel beschikbaar is, met name voor werkzaamheden met lage snelheden die zware belastingen op lagers en interfaces uitoefenen.

Rondloopafwijking wordt vaak gezien als een "spindelspecificatie", maar het komt meestal door de interface tussen de conus en de gereedschapshouder. Een zuivere conus, een goede gereedschapshouder en een stabiele bevestiging kunnen de snijstabiliteit herstellen zonder de spindel zelf aan te raken. We controleren eerst de interface, omdat deze aanpak meer problemen oplost met minder verstoring.

Soorten en afwegingen bij CNC-freesmachines

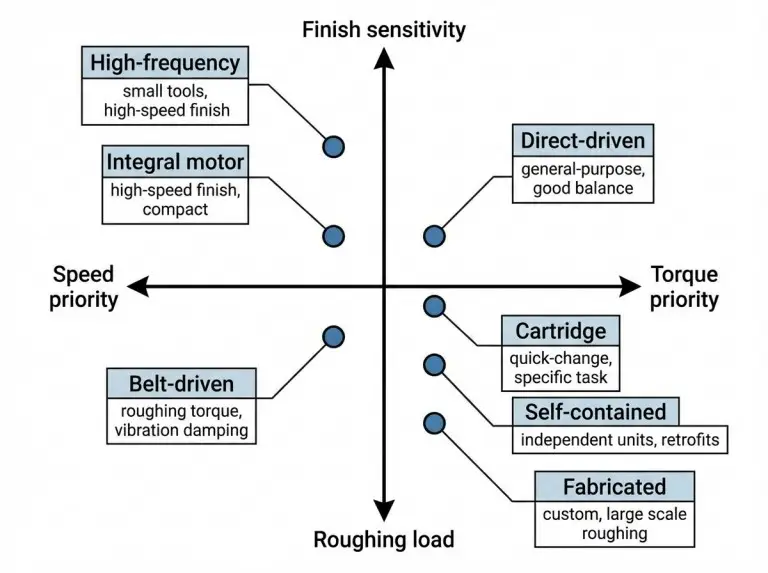

De keuze van de juiste spindel wordt beter wanneer een werkplaats architecturen vergelijkt op basis van consistente criteria, en niet alleen op snelheid. Freesresultaten zijn het meest gevoelig voor koppel, stijfheid, thermische stabiliteit, snelheidsregeling en het gedrag van de gereedschapsinterface. We vergelijken gangbare spindeltypen aan de hand van deze eigenschappen, zodat u elk type kunt afstemmen op de juiste freesopdracht.

We maken ook onderscheid tussen de aandrijfstijl en de verpakkingsstijl. Riemoverbrenging, directe aandrijving, tandwieloverbrenging en geïntegreerde motor beschrijven hoe de kracht naar de as wordt overgebracht. Cartridge, zelfstandig en gefabriceerd beschrijven hoe de spindel is gebouwd en onderhouden.

Aangedreven spindels met riemaandrijving

Aangedreven spindels met riemaandrijving zijn zeer geschikt voor taken die een hoog koppel bij lage snelheden en robuust voorbewerken vereisen. De motor is gescheiden van de spindelas en is verbonden door riemen en poelies. De overbrengingsverhouding van de poelies kan het efficiënte snelheidsbereik van de motor afstemmen op de vereiste spindelsnelheid. Riemoverbrengingen werken vaak goed bij algemeen freeswerk waarbij topsnelheid niet het belangrijkste doel is.

Bandsystemen brengen echter extra variabelen met zich mee, zoals de conditie en spanning van de band. Een versleten band kan trillingen veroorzaken die lijken op ratelen of slijtage van de lagers. We voorkomen verkeerde diagnoses door de conditie van de band te controleren wanneer het geluid of de afwerking onverwacht verandert.

Direct aangedreven spindels

Direct aangedreven spindels zijn geschikt voor freeswerk waarbij een balans tussen hoge snelheid en stabiel vermogen vereist is. Een directe koppeling elimineert problemen met riemen en verbetert vaak de consistentie bij hogere snelheden. We gebruiken direct aangedreven ontwerpen wanneer afwerkingsstabiliteit belangrijk is en de werkplaats minder variabele factoren met betrekking tot riemen wil beheren.

Directe aandrijvingen kunnen nog steeds warmte van de motor naar de spindel overbrengen. Thermische stabiliteit is een cruciale factor bij nauwe toleranties of lange cycli. We controleren de koelcapaciteit en het opwarmgedrag tijdens de selectie, niet achteraf.

Geïntegreerde motorspindels

Geïntegreerde motorspindels zijn geschikt voor toepassingen die een compact ontwerp, snelle respons en soepele prestaties op hoge snelheid vereisen. De motor is in de spindelconstructie ingebouwd, waardoor mechanische verbindingen die problemen kunnen veroorzaken, worden verminderd. Wij beschouwen gemotoriseerde spindels als een systeemkeuze die koeling, beheersing van vervuiling en tolerantie voor stilstand moet omvatten.

Service is een praktische afweging die werkplaatsen vaak onderschatten. Wanneer een gemotoriseerde spindel onderhoud nodig heeft, kan het proces complexer zijn dan alleen het vervangen van een externe motor. We onderzoeken wat een onderhoudsbeurt inhoudt voordat we voor deze architectuur kiezen, om realistische verwachtingen te scheppen.

Hoogfrequente spindels

Hoogfrequente spindels zijn geschikt voor bewerkingen met kleine gereedschappen waarbij een zeer hoge oppervlaktesnelheid een hoog toerental vereist. Hierbij vormen spaandikte en trillingsbeheersing de grootste risico's. Deze spindels worden gebruikt voor fijnbewerkingen waarbij de gereedschapsdiameters klein zijn en stabiliteit bij hoge snelheden van het grootste belang is. We kiezen dit type spindel pas nadat we hebben bevestigd dat de bewerking geen groot gereedschapskoppel of zware voorbewerking vereist.

Een hoog toerental maakt het systeem gevoeliger voor de balans van de gereedschapshouder en de reinheid van het contactvlak. Een kleine onbalans of een conische afwijking kan bij hoge snelheden een groot stabiliteitsprobleem veroorzaken. We voorkomen dit door balans- en contactvlakcontroles verplicht te stellen.

Patroonspindels

Spindels met cartridge-ontwerp zijn geschikt voor platforms waar modulaire vervanging en revisie de stilstandtijd kunnen verkorten. Een cartridge-ontwerp vereenvoudigt de onderhoudsplanning als er een vervangend exemplaar voorhanden is. Wij kiezen voor cartridge-ontwerpen wanneer herhaalbaarheid en onderhoudslogistiek net zo belangrijk zijn als optimale prestaties.

Cartridge-ontwerpen zijn nog steeds afhankelijk van adequate koeling, smering en beheersing van vervuiling. Een modulaire constructie beschermt lagers niet tegen onjuiste werkwijzen. We controleren de systeeminputs omdat deze de levensduur van de spindel in de praktijk bepalen.

Zelfstandige spindels

Zelfstandige spindels zijn compacte eenheden die geïntegreerd zijn in een machine of hulpopstelling. Deze worden vaak gebruikt in gespecialiseerde freesmachines, bij retrofits of als secundaire spindels. We vergelijken de opties op basis van integratielimieten, compatibiliteit met gereedschapsinterfaces en de mogelijkheid van de werkplaats om te zorgen voor stabiele koeling, perslucht en stroomvoorziening.

Het grootste risico is de aanname dat het apparaat direct gebruiksklaar is. De prestaties van elke spindel worden beïnvloed door de stijfheid van de montage en de reinheid van de interface. We voorkomen verrassingen door de stijfheid van de montage en de uitlijning vroegtijdig te controleren.

Gefabriceerde spindels

Op maat gemaakte spindels worden ontworpen voor een specifieke taak, ruimte of integratiebehoefte. Deze ontwerpen worden gebruikt wanneer standaardoplossingen niet voldoen aan de mechanische of procesvereisten. We kiezen alleen voor een op maat gemaakte oplossing wanneer de taak stabiel genoeg is om maatwerk te rechtvaardigen.

Het risico is toekomstige inflexibiliteit. Een spindel die geoptimaliseerd is voor één gereedschap en snelheid, werkt mogelijk niet goed voor andere taken. We voorkomen dit door de toepassingsgrenzen en acceptatiecriteria vast te leggen voordat we een definitieve keuze maken.

Selectie-ingangen voor spindelprestaties

De keuze voor een spindel wordt betrouwbaar wanneer u een aantal belangrijke parameters controleert die de snijstabiliteit en thermische herhaalbaarheid bepalen. Specificatiebladen bevatten veel cijfers, maar slechts een paar bepalen of een spindel geschikt is voor uw taken. We gebruiken de onderstaande parameters om te bepalen wat we kopen, hoe we een offerte opstellen en wat we bij aankomst controleren.

Snelheidsbereik en gereedschapsdiameter

Het toerentalbereik van de spindel wordt belangrijk nadat u de gereedschapsdiameter, de benodigde oppervlaktesnelheid en de afwerkingseisen hebt bepaald. Kleinere gereedschappen vereisen vaak een hoger toerental, terwijl grotere gereedschappen een lager toerental met meer koppel en stijfheid nodig hebben. We bepalen eerst de behoeften van het gereedschap en het materiaal, zodat de snelheidskeuze is afgestemd op de klus.

Snelheidsstabiliteit is ook een vereiste. De spindel moet onder belasting een stabiele rotatie behouden zonder overmatige warmteontwikkeling of trillingen. We controleren het bruikbare snelheidsbereik voor uw specifieke gebruikscyclus in plaats van alleen op de hoogste waarde af te gaan.

Interpretatie van koppel- en vermogenscurve

Koppel en vermogen moeten worden gezien als curves over het hele toerentalbereik, niet als afzonderlijke getallen. Voorbewerken, boren en frezen met grote gereedschappen zijn afhankelijk van het beschikbare koppel binnen het werkingsbereik. We bepalen de benodigde koppel door uw werkzaamheden te koppelen aan het toerentalbereik waarin de spindel een belasting moet dragen.

Vermogen heeft te maken met hoe goed de spindel het werk kan volhouden, maar het hangt ook af van de snelheid en de warmteafvoer. Een spindel kan in het ene bereik krachtig aanvoelen en in het andere zwak. We voorkomen een verkeerde keuze door te controleren of de spindel uw belastingprofiel aankan zonder thermische problemen of instabiliteit.

Aandrijfelektronica en feedback

De aandrijfelektronica en feedback bepalen of het ingestelde toerental stabiel blijft tijdens het snijden. Een spindel kan weliswaar een bepaalde snelheid halen, maar toch problemen met de afwerking en de levensduur van het gereedschap veroorzaken als de snelheidsregeling gebrekkig is. We controleren het gedrag van de snelheidsregeling door de snijrespons in het werkingsbereik te observeren, en niet alleen met een onbelaste spindeltest.

Het afstemmen van de aandrijving is ook een compatibiliteitscontrole voor gespecialiseerde spindels. Hoogfrequente en sommige gemotoriseerde spindels vereisen mogelijk specifieke aandrijfmogelijkheden. We voorkomen integratieproblemen door de aandrijf-, koel- en beveiligingssystemen als een complete set te controleren.

Implicaties voor het lagersysteem

Het ontwerp van het lagersysteem beïnvloedt de stijfheid, de slingering onder belasting en de invloed van warmte op de nauwkeurigheid. Een lagersysteem dat is ontworpen voor hoge snelheden kan zich anders gedragen dan een systeem dat is ontworpen voor zware bewerkingen. We vergelijken lagersystemen op basis van uw taken, omdat de juiste strategie afhangt van uw prioriteit: stijfheid bij voorbewerken, soepelheid bij nabewerken of prestaties bij hoge snelheden.

Warmteontwikkeling is een verborgen variabele bij veel tolerantieproblemen. Lagers genereren warmte en de spindelconstructie zet uit naarmate deze warmer wordt. We controleren het opwarmgedrag en de thermische herhaalbaarheid om de consistentie van metingen en nabewerking te waarborgen.

Koeling en smering

Koeling en smering zijn belangrijke selectiecriteria omdat ze de conditie van de lagers en de temperatuurafwijkingen beïnvloeden. Een spindel die intensief wordt gebruikt, vereist een stabiele warmteafvoer en constante smering. We bepalen het juiste ondersteuningssysteem door uw gebruikscyclus, omgeving en onderhoudsgewoonten te analyseren.

De smeerstrategie bepaalt ook de verwachtingen ten aanzien van het onderhoud. Sommige ontwerpen vereisen minimale handelingen van de gebruiker, terwijl andere afhankelijk zijn van gecontroleerde lucht en olie. We voorkomen vroegtijdige uitval door de luchtkwaliteit, de filtratie en het vermogen van de werkplaats om het ondersteuningssysteem te onderhouden te controleren.

Controle van gereedschapsinterface en klemming

De kwaliteit van de interface tussen de spindel en het gereedschap bepaalt vaak of een spindel een voorspelbare afwerking en gereedschapslevensduur levert. De conische interface, de klemkracht en de conditie van de gereedschapshouder bepalen de stabiliteit onder belasting. We controleren de interface en de klemming vóór andere diagnoses, omdat deze fouten veel voorkomen en gemakkelijk te verhelpen zijn.

De conusmaat is ook een belangrijke factor bij de keuze. Deze beïnvloedt de massa van het gereedschapssysteem, het klemgedrag en de gereedschapsvoorraad die een werkplaats kan beheren. De keuze voor een conusmaat moet worden afgestemd op de machine-instellingen, de specificaties van de gereedschapshouder en de snijbelasting. Wij beschouwen de conusmaat als een cruciale selectiefactor, niet als een detail dat pas later wordt overwogen.

Controle van de interface tussen conus en houder

Concentrische passing is afhankelijk van een schone, onbeschadigde conische passing en een bijpassende gereedschapshouder. Kleine vuiltjes op het conische oppervlak kunnen onrondheid veroorzaken en het oppervlak beschadigen tijdens het klemmen. We voorkomen dit door dagelijks te reinigen en door elke onbekende gereedschapshouder als een procesrisico te beschouwen.

Slijtage en wrijving in de gereedschapshouder zijn waarschuwingssignalen. Een houder die herhaaldelijk slipt of slecht aansluit, kan trillingen en een onvoorspelbaar eindresultaat veroorzaken. We controleren de staat van de houder en de passing van de interface voordat we de spindellagers de schuld geven.

Controle van de trekstang en de borging

Het retentiemechanisme zorgt ervoor dat de gereedschapshouder tijdens het frezen goed op zijn plaats blijft. Een zwakke retentie kan microslip veroorzaken, wat zich uit in trillingen, wrijving en een inconsistente afwerking, zelfs als de rondloop in ruststand goed lijkt. We voorkomen dit door de retentiekracht regelmatig te controleren en elke plotselinge verandering in de manier waarop een gereedschap op zijn plaats zit te onderzoeken.

Retentie is ook gekoppeld aan reinheid. Spanen in het contactvlak kunnen de passing belemmeren en de klemkracht verminderen. We controleren de spaanafvoer en de luchtblaasfunctie tijdens gereedschapswisselingen, omdat deze factoren het conische oppervlak beschermen.

Verwachtingen ten aanzien van de balans van de gereedschapshouder

Bij hogere spindelsnelheden is men gevoeliger voor onbalans in de houder en het gereedschap. Trillingen die lijken te wijzen op een spindelprobleem kunnen het gevolg zijn van een onbalans in de houder, een verbogen gereedschap of een slechte montage. We voorkomen verkeerde diagnoses door de balansprocedures te controleren bij het frezen op hogere snelheden.

De balansvereisten zijn afhankelijk van het snelheidsbereik en de gereedschapsopstelling. Niet elke klus vereist dezelfde mate van balanscontrole. We bepalen de balansdiscipline op basis van de werkband en de gewenste afwerking.

Afbouw van reinigingsmaatregelen

Een schone conische as is een van de meest effectieve manieren om de betrouwbaarheid van de spindel te garanderen. Een enkele vastzittende span kan onrondheid veroorzaken en het geslepen oppervlak permanent beschadigen wanneer de as wordt vastgeklemd. We voorkomen die schade met een routine die bestaat uit afvegen, visuele inspectie en het controleren op het verwijderen van spanen.

De reiniging mag niet schurend zijn. Het doel is om vuil te verwijderen zonder de geometrie van de conische verbinding te veranderen. We controleren of de reinigingsmethode compatibel is met de interface en consistent wordt toegepast tijdens alle diensten.

Bedrijfsomstandigheden en onderhoud

Spindeluitval kan vaak worden voorkomen door warmte, vervuiling, trillingen en belasting te beheersen. De meeste spindelstoringen geven vroegtijdige waarschuwingen, maar werkplaatsen missen deze zonder standaardcontroles. Wij voorkomen vermijdbare storingen door bedrijfsomstandigheden om te zetten in herhaalbare gewoontes.

Opwarming en thermische stabilisatie

Opwarmen is belangrijk omdat een koude spindel zich anders gedraagt dan een warme. Van een koude start naar een hoge snelheid springen kan de lagers belasten en instabiel gedrag van de Z-as veroorzaken tijdens de nabewerking. We voorkomen dit met een opwarmprocedure waarbij de snelheid geleidelijk wordt verhoogd om het systeem te stabiliseren voordat er met nauwkeurige toleranties wordt gewerkt.

Thermische stabilisatie draagt ook bij aan herhaalbare inspectie. Als een meting wordt uitgevoerd terwijl de spindel nog thermisch aan het afwijken is, zullen de resultaten inconsistent zijn. We controleren het opwarmgedrag tijdens de procesplanning, niet alleen als een onderhoudstaak.

Koop lucht en lucht-olie van hoge kwaliteit

Het beheersen van verontreiniging is een cruciale factor voor de levensduur van lagers in systemen die gebruikmaken van lucht en olie. Vervuilde of vochtige lucht kan water en deeltjes naar gevoelige onderdelen transporteren, waardoor slijtage versnelt. We voorkomen dit door de luchtkwaliteit, filtratie en droogte te controleren. We beschouwen verwaarlozing van het luchtsysteem als een directe oorzaak van spindelfalen.

De werkomgeving is van belang, zelfs bij ontwerpen met vetsmering. Spanen en koelvloeistofnevel kunnen in de contactvlakken terechtkomen en corrosie veroorzaken. We controleren de afdichting en reinigingsprocedures rond de spindelneus om zowel de gereedschapshouder als de lagers te beschermen.

Trillings- en onbalansregeling

Trillingen tijdens het frezen vormen een probleem voor zowel de afwerking als de levensduur van de lagers. Trillingssporen op werkstukken duiden vaak op een verhoogde lagerbelasting en snellere slijtage. We voorkomen schade door mogelijke oorzaken uit te sluiten, waaronder de gereedschapsassemblage, de stijfheid van de werkstukhouder en de toestand van de spindelinterface.

Ook de stijfheid en fundering van de machine zijn belangrijk. Een spindel kan instabiel lijken, terwijl het probleem zich eigenlijk in het insteltraject bevindt. We controleren het insteltraject voordat we aannemen dat de spindel onderhoud nodig heeft.

Belastings- en inschakelcyclusgewoonten

De inschakelduur is belangrijk omdat continu gebruik onder extreme omstandigheden de warmteontwikkeling en de belasting van de lagers verhoogt. Zelfs een krachtige spindel kan vroegtijdig slijten als deze constant op maximaal vermogen draait. We voorkomen een verkorte levensduur door het spindelgebruik af te stemmen op de werkzaamheden en rekening te houden met temperatuur en smering.

Belastingsbeheer is ook een planningstaak. De gereedschapskeuze en de gereedschapspadstrategie beïnvloeden de spindelbelasting. We controleren of de procesplannen compatibel zijn met het beoogde werkingsbereik van de spindel, in plaats van deze te dwingen onnodige overbelastingen te verwerken.

Stop nu! Symptomen

Bepaalde symptomen betekenen dat u onmiddellijk moet stoppen, omdat doorgaan met de werkzaamheden een kleine onderhoudsbeurt kan veranderen in een grote revisie. Plotselinge abnormale geluiden, een snelle temperatuurstijging of een abrupte verandering in de afwerking kunnen wijzen op problemen met de lagers. We voorkomen vervolgschade door een "stop-nu"-regel te hanteren en eerst de gereedschapsinterface en de bevestiging te controleren.

We maken ook onderscheid tussen geleidelijke afwijkingen en plotselinge veranderingen. Plotselinge veranderingen wijzen vaak op vervuiling, schade of een defect ondersteuningssysteem. We controleren deze oorzaken voordat we de spindel demonteren.

Conclusie

Een beslissing over de spindel van een CNC-freesmachine wordt herhaalbaar wanneer u het spindeltype, de gereedschapsinterface, de aandrijfstabiliteit en de ondersteuningssystemen als één geheel beschouwt. We gebruiken hetzelfde besluitvormingsproces voor prototypes en productie, omdat de mogelijke storingen hetzelfde zijn. Het doel is een spindelsysteem dat stabiel blijft gedurende uw werkcyclus en gereedschapsmix, niet alleen een systeem met indrukwekkende specificaties. Dit is vooral belangrijk bij het selecteren van instellingen voor CNC-freesdiensten voor kunststof, waarbij warmte, spaanafvoer en oppervlakteafwerking gevoeliger kunnen zijn voor de stabiliteit van de spindel.

Veelgestelde vragen

Wat is een CNC-freesspindel?

Een CNC-freesas is de roterende assemblage die het gereedschap vasthoudt en zorgt voor gecontroleerde rotatie tijdens het frezen. De nauwkeurigheid hangt voornamelijk af van het lagersysteem, de geometrie van de asneus, de stabiliteit van de aandrijving en de kwaliteit van de gereedschapsinterface.

Welk spindeltype is geschikt voor voorbewerken en welk voor nabewerken?

Voor zwaar voorbewerken zijn spindels met een stabiel koppel en stijfheid bij lagere snelheden geschikter. Voor hogesnelheidsafwerking zijn spindels met een soepele en thermisch stabiele werking bij hogere snelheden juist gewenst. De juiste keuze hangt af van het gereedschap, de snijbelasting en de werkcyclus.

Hoe moet ik toerental, koppel en vermogen interpreteren?

Het toerental (RPM) geeft aan hoe snel een gereedschap kan draaien, maar succes hangt af van een stabiele rotatie onder belasting. Het koppel is de draaikracht voor grotere gereedschappen en zwaardere sneden, en varieert met de snelheid. We bekijken vermogen en koppel als curves en controleren deze in het werkingsgebied dat bij uw werkzaamheden wordt gebruikt.

Wat veroorzaakt plotseling een slechte oppervlakteafwerking?

Een plotselinge verandering in de afwerking wordt vaak veroorzaakt door problemen met de positionering van de gereedschapshouder, vuil in de conische passing of een zwakke bevestiging. Langzame slijtage van de lagers is minder waarschijnlijk. We controleren eerst de reinheid van het contactvlak, de staat van de houder en de bevestiging.

Welke controles verminderen slingering en trillingen?

Het risico op onrondheid en trillingen neemt af wanneer u de reinheid van de conus controleert, de conditie van de gereedschapshouder verifieert en zorgt voor een stabiele bevestiging. Controleer bovendien de balans van de houder ten opzichte van de spindelsnelheid en verifieer de stijfheid van de gehele opstelling.

Welke maatregelen verminderen ongeplande uitvaltijd?

Door consistente opwarmprocedures, stabiele koeling en smering, en strikte controle op vervuiling worden veel vroege lagerdefecten voorkomen. Dagelijkse reiniging van de conische lagervlakken vermindert bovendien schade die tot dure reparaties kan leiden.