Kopfrezen is een hoofdproces in CNC-bewerking en een kernonderdeel van elke professionele CNC-freesservice. Het freest sleuven, holtes, treden en 3D-vormen in metalen of kunststof onderdelen. Wanneer uw onderdeel meer nodig heeft dan alleen vlakke vlakken, zoals sleuven of gebogen oppervlakken, is kopfrezen vaak de beste keuze. Veel spiebanen, holtes of complexe vormen worden op deze manier gemaakt.

Dit artikel behandelt drie grote vragen:

- Wat is freesbewerking en welke functies kan het opleveren?

- Welke soorten frezen zijn gebruikelijk en waarvoor worden ze gebruikt?

- Hoe kiest u de juiste frees voor uw klus?

Wat is kopfrezen?

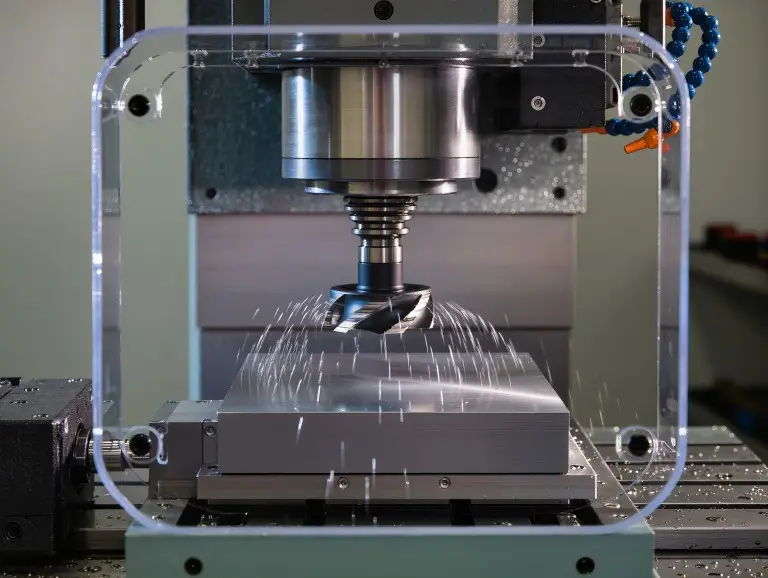

Bij kopfrezen wordt een draaiend gereedschap gebruikt, een zogenaamde frees. Dit gereedschap verwijdert materiaal door zowel recht naar beneden als zijwaarts te frezen. Het maakt sleuven, holtes, hoeken en 3D-vormen. Vlakfrezen is anders, omdat het meestal grote oppervlakken afvlakt. Kopfrezen kan in verschillende richtingen bewegen, waardoor er meer vormen gemaakt kunnen worden.

In een CNC-machine bevindt de frees zich in de spindel. Het onderdeel wordt op de tafel geklemd. Het CNC-programma beweegt het gereedschap in X-, Y- en Z-richting. Met het juiste gereedschap kan freesbewerking zeer nauwe toleranties aanhouden. De eigenschappen kunnen nauwkeurig zijn tot ±0,002 mm. Dit proces levert ook een goede oppervlakteafwerking op. Het wordt gebruikt in sectoren zoals de lucht- en ruimtevaart, de automobielindustrie, de medische sector en de elektronica.

Hoe het freesproces werkt

Frezen volgt een vast plan. Dit plan combineert de baan die het gereedschap aflegt met instellingen zoals spiltoerental, voedingssnelheid en snijdiepte. De machine verwijdert het materiaal laag voor laag. Het programma vertelt de frees waar hij heen moet, hoe snel hij moet draaien en hoe diep hij moet snijden. De machine doet de rest.

Dit is een normale workflow:

- Ontwerp en CAM: Modelleer het onderdeel in CAD. Gebruik vervolgens CAM-software om gereedschapspaden te maken (sleuven maken, contouren maken en meer).

- Programmeren: De CAM maakt G-code. Met G-code worden het toerental, de voedingssnelheid en de snijdiepte ingesteld.

- Instellen: Plaats de frees in de houder. Klem het onderdeel vast in een bankschroef. Stel de werkcoördinaten in met een meettaster of met de hand.

- Snijden: De spindel laat de frees draaien. De CNC-machine beweegt het onderdeel of gereedschap langs het pad. De snijkanten produceren spanen die via de groeven naar buiten komen.

- Inspectie: Controleer de sleutelmaten en de oppervlakteafwerking. Voer indien nodig extra afwerkingsbeurten uit.

Gebruik koelmiddel om de warmteontwikkeling te beperken en de wrijving te verminderen. Dit zorgt ervoor dat gereedschap langer meegaat, vooral bij diepe sneden of hard materiaal. Het verwijderen van spanen uit het snijgebied is net zo belangrijk. Als spanen zich ophopen, kunnen ze gereedschap breken en uw werk beschadigen.

Belangrijkste onderdelen van een frees en basisbegrippen

Een frees is een roterende frees die geschikt is voor zowel insteek- als zijsnijden. De onderdelen zijn ontworpen om spanen te verwijderen en stijf te blijven. Kennis van elk onderdeel helpt je bij het kiezen van het juiste gereedschap.

Belangrijkste onderdelen:

- Schacht: Het lange uiteinde dat in de houder past. De grootte ervan beïnvloedt de stijfheid van het gereedschap.

- Fluiten: Spiraalvormige groeven die spanen snijden en afvoeren.

- Snijkanten (lippen): De scherpe delen die het materiaal snijden. Deze zitten aan de uiteinden en langs de zijkanten.

- Helixhoek: De helling van de groef ten opzichte van de lengte van het gereedschap. Dit beïnvloedt hoe soepel de snede is en hoe sterk het gereedschap is.

- Kern: Het massieve midden. Een dikkere kern betekent een stijver gereedschap, maar minder ruimte voor spanen.

Mogelijk ziet u ook deze termen:

- Snijsnelheid: De snelheid waarmee de snijkant over het onderdeel beweegt (gemeten in m/min of sfm).

- Voedingssnelheid: De snelheid waarmee het gereedschap door het werkstuk beweegt (in mm/min of inches/min).

- Axiale snijdiepte (ap): Hoe diep het gereedschap bij elke neerwaartse beweging snijdt.

- Radiale snijbreedte (ae): De breedte van de snede als het gereedschap zijwaarts beweegt.

Als u deze instellingen op de juiste manier combineert, krijgt u snel en stabiel frezen en een langere levensduur van uw gereedschap.

Belangrijkste soorten freesmachines en hun typische toepassingen

Frezen zijn er in vele soorten. Elk type is het meest geschikt voor bepaalde materialen, taken of vormen. Dit zijn de meest gebruikte typen.

Vierkante freesmachines

Vierkante frezen hebben een vlakke snijkant. Ze maken sneden met een vlakke onderkant en scherpe hoeken van 90°. Gebruik ze voor sleuven, zijfrezen, uitsparingen en vlakken. Deze frezen werken het beste voor vlakke oppervlakken en rechte randen in staal, aluminium of kunststof. Ze zijn niet geschikt voor het gladmaken van 3D-vormen. Scherpe hoeken kunnen hard materiaal beschadigen.

Kogelkopfrezen

Kogelfrezen hebben een afgeronde punt. Ze produceren vloeiende rondingen, geen scherpe hoeken. Ze zijn de beste keuze voor 3D-contouren en gedetailleerde afwerking, zoals voor mallen of bladen. Ze zijn niet efficiënt voor vormen met een vlakke bodem. Het midden van de kogel draait langzaam, waardoor hij kan wrijven in plaats van snijden.

Hoekradius frees

Frezen met hoekradius lijken op vierkante frezen, maar dan met afgeronde hoeken. De kleine radius maakt de snijkant sterker. Dit helpt afbrokkeling te voorkomen en zorgt ervoor dat het gereedschap langer meegaat. Gebruik deze frezen als u geen perfect scherpe hoeken nodig hebt, vooral voor sterke constructiedelen of bij semi-nabewerking.

Ruwe freesmachines

Ruwe freeskoppen hebben gekartelde randen. De sneden breken spanen in kleine stukjes. Deze freeskoppen zijn gemaakt om snel grote hoeveelheden materiaal te verwijderen, niet om na te bewerken. Ze zijn geschikt voor dikke platen en grote metalen blokken. Ze laten een grove afwerking achter, dus gebruik een gewone freeskop om het oppervlak af te werken.

Speciale freesmachines

Speciale frezen hebben aangepaste vormen voor speciale toepassingen. Sommige typen zijn taps toelopende, zwaluwstaart- of graveerfrezen. Taps toelopende frezen maken schuine zijkanten in holtes. Zwaluwstaartfrezen frezen in elkaar grijpende verbindingen. Deze gereedschappen zijn een uitstekende keuze voor onderdelen die door een rapid prototyping bedrijf, zoals Yonglihao Machinery, vooral wanneer standaard freesjes niet geschikt zijn voor bepaalde gebieden. Gebruik ze alleen wanneer een specifieke functie vereist is.

|

Type frees |

Functiestijl |

Hoofdgebruik |

|---|---|---|

|

Vierkante frees |

Platte kant, scherpe hoeken van 90° |

Sleuven, treden, 2D-profielen |

|

Kogelfrees |

Afgeronde punt (halfrond) |

3D-contouren, gebogen oppervlakken, afrondingen |

|

Hoekradius frees |

Platte kant, kleine afgeronde hoeken |

Sterke hoeken, structurele CNC-onderdelen |

|

Ruwe frees |

Getande randen |

Snelle, diepe materiaalverwijdering |

|

Speciale freesmachines |

Taps toelopend, zwaluwstaartvormig, graveerbaar |

Unieke, niet-standaard lokale kenmerken |

Hoe kiest u de juiste frees voor uw klus?

De juiste frees kiezen betekent dat het materiaal, de bewerkingsfase en de gereedschapsgeometrie op elkaar moeten worden afgestemd, zodat het gereedschap efficiënt snijdt en de klus aankan. Volg deze vier stappen om de juiste keuze te maken.

1. Ken het materiaal van uw werkstuk

- Voor aluminium: kies 2- tot 3-snijderfrezen met een grote spiraalhoek.

- Voor staal: gebruik 3- tot 4-snijder hardmetalen frees.

- Voor roestvrij staal: gebruik 4 of meer groeven en sterke, slijtvaste coatings.

2. Bepaal de bewerkingsfase

- Voor het voorbewerken: kies voor grotere snijdieptes en een sterke frees.

- Voor de afwerking: gebruik kleinere sneden, meer groeven en focus op gladde oppervlakken.

3. Kies het aantal groeven voor spaanafvoer en gereedschapssterkte

- 2–3 groeven: beste spaanafvoer voor aluminium en kunststof.

- 4+ groeven: meer stijfheid, goed voor staal, zijfrezen.

4. Controleer de gereedschapsgrootte, het bereik en de coating

- Zorg ervoor dat het gereedschap zo kort mogelijk uitsteekt om te voorkomen dat het gereedschap buigt en trilt.

- Voor diepe gaten of holtes kunt u het beste gereedschap van meerdere maten gebruiken.

- Gebruik coatings zoals TiN of TiAlN voor zwaar of heet werk. Vermijd sommige coatings voor aluminium om spaanlassen te voorkomen.

Mini checklist voordat je gaat snijden

- Dankzij de diameter van het gereedschap en de lengte van de groef kunt u uw object bereiken zonder dat het te ver uitsteekt.

- Het gereedschapsmateriaal en de coating passen bij uw onderdeel.

- Voor het voorbewerken en afwerken hebt u het juiste gereedschap nodig.

- Het aantal fluiten is van belang voor zowel het opruimen van spaanders als voor de sterkte.

- De opstelling is stijf genoeg voor de sneden die u gepland hebt.

Verder lezen: Hoe selecteert u snijgereedschappen voor CNC-bewerking?

Voordelen, beperkingen en wanneer u kopfrezen moet gebruiken

Frezen is het meest geschikt voor gedetailleerde vormen, binnenwerk of 3D-vormen. Het grootste voordeel is flexibiliteit. Eén CNC-machine en een paar frezen kunnen de meeste vormen creëren.

Voordelen:

- Maakt sleuven, zakken, treden en 3D-vormen.

- Werkt op veel materialen, zacht en hard.

- Geeft hoge precisie en gladde afwerkingen.

- Werkt uitstekend met moderne CAM-software voor het plannen van gereedschapspaden.

Beperkingen:

- Niet zo snel als vlakfrezen voor grote, vlakke oppervlakken.

- Kan klapperen als u diep reikt of een lang gereedschap vasthoudt.

- Hitte en spaanders kunnen problemen veroorzaken als ze niet onder controle worden gehouden.

Vergeleken met andere bewerkingen:

- Vlakfrezen is het meest geschikt voor grote, vlakke oppervlakken, maar het is niet geschikt voor sleuven of diepe vormen.

- Boren is het snelst om ronde gaten te maken, maar kan niet kantfrezen of vormen maken. Frezen is nodig voor onderdelen die niet zomaar gaten zijn.

Kies vlakfrezen als u snel een groot oppervlak wilt afvlakken. Gebruik boren voor vlakke gaten. Gebruik kopfrezen voor bijna alle gedetailleerde onderdelen.

Conclusie

Frezen is het werkpaard achter de meeste functionele details van bewerkte onderdelen, van spiebanen en holtes tot complexe 3D-holtes. Om dit effectief te kunnen gebruiken, moet u vooral weten wat een frees is, hoe de meest voorkomende typen van elkaar verschillen en hoe u de gereedschapskeuze afstemt op het materiaal en de bewerkingsfase.

Een praktische workflow is:

- Bepaal of frezen, vlakfrezen of boren de meest geschikte bewerking is voor het betreffende onderdeel.

- Kies het type frees en het aantal freesgroeven op basis van het materiaal en of u gaat voorbewerken of nabewerken.

- Pas de overhang, werkstukopspanning en parameters aan om de stijfheid, spaanafvoer en temperatuurregeling te waarborgen en valideer met korte testsnedes.

Bij herhaaldelijk gebruik worden deze beslissingen procesintuïtie en helpen ze u bij het plannen van freesbewerkingen die stabiel, voorspelbaar en economisch zijn.

Veelgestelde vragen

Wat bepaalt welke frees ik moet gebruiken?

Kijk naar het materiaal van je onderdeel, de vorm die je maakt en of je voorbewerkt of nabewerkt. Vierkante frezen zijn geschikt voor sleuven in staal. Kogelfrezen zijn het meest geschikt voor gebogen vormen en mallen. Het aantal spaangroeven, de reikwijdte en de coating zijn ook van belang.

Hoe beïnvloedt het aantal groeven de werking van de frees?

Meer groeven zorgen voor een betere afwerking en sterker gereedschap. Minder groeven zorgen voor een betere afvoer van spanen. Gebruik 2 of 3 groeven voor aluminium of kunststof. Gebruik er 4 of meer voor staal.

Wanneer moet ik een frees met hoekradius gebruiken en geen vierkante frees?

Gebruik een hoekradius als u sterkere hoeken nodig hebt en geen scherpe randen nodig hebt. De kleine ronde hoek verlaagt de spanning en verlengt de standtijd, vooral bij hardere staalsoorten. Tekeningen die een echt scherpe hoek vereisen, hebben een vierkante frees nodig.

Hoe verhouden hardmetaal- en HSS-frezen zich tot elkaar?

Hardmetalen frezen zijn harder en kunnen beter tegen hitte dan HSS. Dit betekent hogere snijsnelheden en een langere standtijd. Gebruik ze voor staal of zware toepassingen. HSS-gereedschappen zijn schokbestendiger en goedkoper, dus geschikt voor zacht materiaal of langzamere sneden.

Waarvoor zijn kogelkopfrezen het beste en wanneer moet u ze vermijden?

Kogelkopfrezen zijn geschikt voor 3D-oppervlakken en vloeiende rondingen, zoals in mallen. Ze werken minder goed voor vlakke bodems of scherpe uitsparingen. Het midden draait langzaam, dus zonder goede instellingen kunnen ze schuren en niet snijden.