Pada sebagian besar komponen mekanis, permukaan datar sederhana jarang ditemukan. Alur pasak, alur pemandu, alur T, saluran oli, dan alur pendingin mungkin terlihat seperti parit sederhana. Namun, hal-hal tersebut seringkali menentukan kelancaran mekanisme. Penggilingan slot adalah proses utama untuk membuat alur-alur ini dengan andal. Metode ini juga sangat umum dalam pemesinan CNC modern.

Di Yonglihao Machinery, kami telah mengerjakan semua jenis komponen slot. Kami melayani industri seperti otomotif, kedirgantaraan, elektronik, dan permesinan umum. Bagi banyak klien, pertanyaan utama bukan hanya "Bisakah slot ini digiling?" Mereka ingin tahu apakah slot ini memenuhi toleransi desain. Mereka membutuhkannya untuk dirakit dengan benar, menghindari getaran, dan mencegah kegagalan dini. Mereka juga menginginkannya hemat biaya. Dalam artikel ini, kami akan menjelaskan tentang penggilingan slot. Kami akan membahas proses umum, tips pemilihan alat, dan masalah yang sering terjadi. Kami juga akan menunjukkan cara merancang dan memesan slot yang lebih mudah dan murah untuk dikerjakan.

Apa itu Slot Milling?

Dalam desain mekanik dan pemesinan CNC, slot adalah rongga yang panjang dan sempit. Bentuknya bisa terbuka atau tertutup. Penampangnya bisa berbentuk persegi panjang, T, setengah lingkaran, atau pasak. Slot mungkin tampak seperti "alur", tetapi memiliki fungsi utama. Slot digunakan untuk sambungan pasak, pemandu, pemosisian, dan saluran fluida. Slot juga membantu mengurangi berat. Jika slot dikerjakan di tempat yang salah atau memiliki permukaan yang buruk, hal itu dapat menimbulkan masalah. Hal ini menimbulkan risiko dalam perakitan, getaran, dan masa pakai.

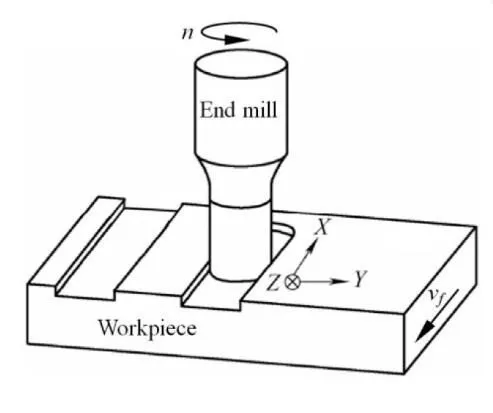

Penggilingan slot menggunakan pemotong frais yang berputar untuk memotong bentuk slot. Pemotong, seperti penggiling slot atau penggiling ujung, mengikuti jalur yang telah ditentukan pada benda kerja. Dibandingkan dengan pengeboran, penggilingan slot seringkali mengharuskan pemotong untuk memotong pada lebar penuhnya. Terkadang, pemotongan dilakukan lebih dari lebar penuhnya. Hal ini terutama berlaku pada slot yang dalam dan sempit. Proses ini menuntut kekakuan yang tinggi dari alat dan mesin. Proses ini juga membutuhkan penyedotan serpihan yang baik.

Modern Penggilingan CNC Menawarkan kontrol presisi atas lintasan pahat, kecepatan spindel, dan laju umpan. Hal ini memungkinkan penggilingan slot untuk mencapai toleransi yang ketat. Mesin ini dapat mempertahankan toleransi lebar slot sekitar ±0,02 mm secara stabil. Mesin ini juga dapat menghasilkan kekasaran permukaan dasar slot Ra 1,6 µm atau lebih baik. Hal ini memberikan dasar geometris yang kokoh untuk perakitan, transmisi, atau penyegelan.

Penting untuk mengetahui perbedaan antara beberapa konsep. Orang sering menggunakan "slot milling" dan "groove milling" untuk proses yang sama. Keduanya merujuk pada penggilingan slot atau alur pada suatu komponen. Penggilingan samping menggunakan tepi samping alat untuk memproses permukaan atau anak tangga komponen. Terkadang digunakan untuk memperlebar atau menyelesaikan dinding slot. Penggilingan muka menggunakan face mill besar untuk permukaan yang besar dan rata. Terkadang digunakan untuk memotong alur dangkal dengan cepat pada bidang yang besar. Memahami perbedaan ini membantu para desainer dan insinyur. Hal ini juga membantu mereka memutuskan apakah suatu slot hanya memerlukan penggilingan slot atau kombinasi beberapa proses.

Peran dan Aplikasi Khas Penggilingan Slot

Dari sudut pandang aplikasi, penggilingan slot memiliki tiga peran utama. Ia mentransmisikan gaya dan menempatkan komponen. Ia memandu gerakan dan fluida. Ia juga mengoptimalkan berat dan ruang. Oleh karena itu, ia digunakan di hampir semua bidang pemesinan CNC presisi. Namun, setiap industri memiliki prioritas yang sedikit berbeda.

Dalam bidang otomotif dan permesinan umum, penggilingan slot sangat penting. Penggilingan slot digunakan untuk alur pasak poros, penentuan lokasi slot, dan saluran oli. Penggilingan slot juga menciptakan slot pendingin pada komponen rem. Fokus utamanya adalah pada akurasi pemasangan dan umur lelah. Dalam bidang kedirgantaraan, mesin penggilingan slot meringankan kantong dan slot penghubung. Penggilingan slot juga menciptakan saluran pendingin. Komponen-komponen ini harus mengurangi bobot sekaligus mempertahankan kekakuan dan kekuatannya. Dalam elektronik dan instrumen presisi, penggilingan slot digunakan untuk slot kecil pada unit pendingin dan rumah. Slot ini digunakan untuk merutekan kabel, mengarahkan lampu, atau memasang sensor. Dalam hal ini, pengulangan dimensi dan kualitas permukaan sangat penting.

Bagi perusahaan permesinan, nilai penggilingan slot bukan hanya "kemampuan untuk mengerjakan slot tersebut". Ini tentang menciptakan templat proses yang dapat digunakan kembali. Templat ini kompatibel dengan peralatan dan perkakas CNC yang ada. Dengan menggunakan kembali perkakas, jalur perkakas, dan fikstur yang sama, kami dapat mengurangi waktu siklus. Kami juga dapat membatasi perubahan kualitas di berbagai komponen. Hal ini dapat dilakukan tanpa perlu membeli peralatan tambahan. Inilah sebabnya di Yonglihao, kami sering membantu klien menyederhanakan dan menstandardisasi proses. Hal ini memastikan jenis slot yang sama berkinerja secara terprediksi di berbagai komponen dan batch.

Jenis dan Skenario Proses Penggilingan Slot Umum

Penggilingan Ujung

Menggunakan penggilingan akhir untuk penggilingan slot adalah metode yang paling umum. Penggilingan ujung dapat menusuk material dengan ujung pemotongnya. Penggilingan ini juga dapat mengumpankan sepanjang arah slot dengan tepi sampingnya. Hal ini membuatnya sangat cocok untuk pemesinan slot lurus, slot tertutup, dan kantong. Untuk slot persegi panjang dengan lebar dan kedalaman sedang, Anda seringkali dapat membentuk slot dalam satu lintasan. Anda hanya perlu memilih diameter pemotong yang sesuai. Untuk slot yang lebih lebar, Anda dapat menggunakan beberapa jalur paralel atau jalur pahat trokoidal untuk memperluas lebarnya.

Perlu diperhatikan bahwa ketika kedalaman alur mendekati tiga kali diameter pemotong, masalah dapat muncul. Overhang pahat meningkat dan kekakuannya menurun. Menggunakan pendekatan "full-width single-pass" dalam kasus ini dapat menyebabkan defleksi dan getaran pahat. Metode yang lebih baik adalah pemotongan bertahap. Anda juga dapat membagi pekerjaan menjadi roughing trokoidal dan finishing small-engagement. Ini melindungi pahat dan meningkatkan akurasi.

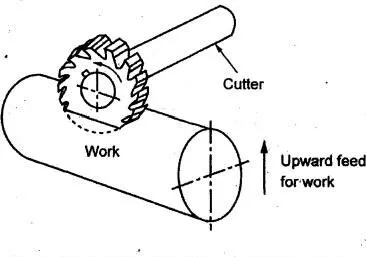

Penggilingan Samping / Penggilingan Samping dan Muka

Ketika slot sangat panjang, dalam, dan memiliki bentuk sederhana, penggilingan samping lebih efisien. Metode ini menggunakan pemotong sisi-dan-muka. Alat ini biasanya dipasang pada spindel horizontal atau arbor. Alat ini memiliki inti yang tebal dan kekakuan yang tinggi. Mata potongnya tersebar di sekeliling poros. Hal ini membantu membagi beban pemotongan dan meningkatkan pembuangan serpihan. Untuk alur lurus panjang pada rel pemandu atau alas mesin, pemotong sisi-dan-muka seringkali memberikan kelurusan dan konsistensi lebar yang lebih baik daripada satu end mill.

Tentu saja, proses ini membutuhkan kekakuan tinggi dari mesin dan poros. Pemasangan pahat, penyesuaian jarak pemotong, dan penggantian sisipan semuanya membutuhkan teknisi terampil. Untuk pabrik dengan mesin frais horizontal, ini merupakan metode kunci untuk pemesinan slot berukuran sedang hingga besar.

Penggilingan Slot-T

Alur-T umum ditemukan pada meja dan perlengkapan mesin perkakas. Untuk mengerjakannya, pertama-tama gunakan frais ujung standar untuk memotong alur lurus atas. Kemudian, pemotong alur-T khusus dimasukkan ke dalam alur tersebut. Pemotong ini memperluas bagian bawah bentuk-T yang lebih lebar. Alur lurus atas memberikan panduan dan membantu pelepasan serpihan. "Lengan-T" di bagian bawah menahan baut penjepit atau mur-T.

Dalam produksi, slot-T dapat mengalami dua masalah umum. Pertama, slot lurus mungkin tidak cukup lebar. Hal ini menyebabkan proses evakuasi serpihan yang buruk saat pemotong slot-T masuk. Alat akan terlilit serpihan. Kedua, pengaturan kedalaman pemotongan dan pengumpanan yang terlalu tinggi untuk kecepatan potong dapat menyebabkan masalah. Hal ini dapat menyebabkan shank alat bengkok atau terkelupasnya tepi. Untuk mengatasinya, Anda dapat memperlebar slot atas, memotong dalam beberapa lintasan, dan menggunakan pendingin atau udara untuk membantu menghilangkan serpihan.

Alur Kunci Woodruff

Alur pasak Woodruff memiliki penampang setengah lingkaran. Bentuknya sama dengan pasak setengah bulan dan digunakan untuk transmisi torsi pada poros. Pemesinan alur pasak ini membutuhkan pemotong alur pasak Woodruff khusus. Pemotong ini berbentuk seperti cakram tipis dan tersedia dalam berbagai ukuran untuk lebar dan jari-jari alur yang bervariasi. Pahat ini biasanya dipasang pada spindel horizontal dan diumpankan secara radial ke dalam poros dengan kedalaman yang tepat. Karena gaya potong terfokus, kualitas pahat, proses penyolderan, dan perlakuan panas harus baik. Pendinginan yang memadai juga diperlukan.

Jenis alur pasak ini sangat sensitif terhadap ukuran. Jika slot terlalu lebar, pasak akan goyang. Jika terlalu sempit, pasak tidak akan pas. Slot yang salah tempat akan memengaruhi posisi sudut roda gigi atau puli. Kami biasanya mengontrol lebar slot dalam kisaran ±0,01–0,02 mm berdasarkan kebutuhan klien. Kami juga melakukan pemeriksaan awal sebelum produksi massal.

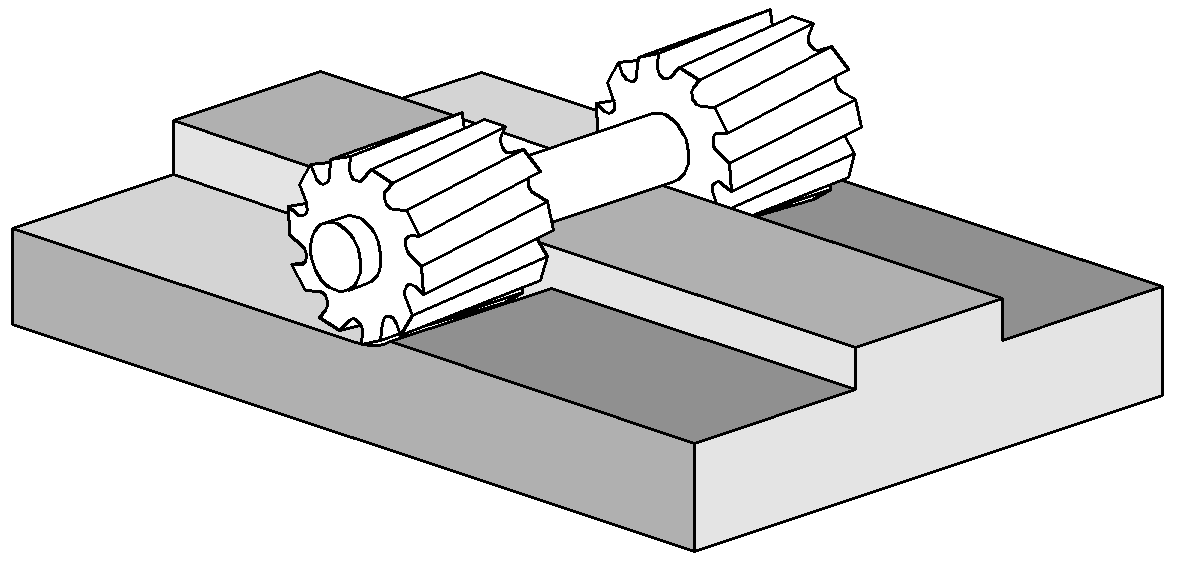

Penggilingan Geng

Penggilingan geng memasang beberapa pemotong penggilingan slot pada satu arbor. Hal ini memungkinkan Anda untuk mengerjakan beberapa slot atau anak tangga paralel dalam satu lintasan. Penggunaan umum termasuk beberapa slot-T pada meja mesin atau slot pendingin pada heatsink. Dibandingkan dengan mengerjakan setiap slot satu per satu, penggilingan geng dapat mempersingkat waktu siklus secara signifikan. Hal ini juga meningkatkan konsistensi jarak antar slot.

Namun, penggilingan berkelompok (gang milling) memiliki tuntutan yang lebih tinggi pada peralatan dan proses. Arbor, sisipan, dan mesin harus cukup kokoh untuk menahan gaya potong gabungan. Penyesuaian jarak sisipan juga membutuhkan presisi tinggi. Setelah kondisi ini terpenuhi, penggilingan berkelompok menjadi pilihan yang sangat kompetitif untuk produksi batch.

Alat Penggilingan Slot Umum dan Kunci Pemilihan

Metode penggilingan slot di atas menggunakan berbagai jenis alat. Ini termasuk end mill, side mill, pemotong T-slot, dan pemotong Woodruff. Di lantai produksi, tantangannya bukanlah menemukan jenis alat. Melainkan memilih alat spesifik terbaik untuk slot tertentu.

Saat memilih alat, kami tidak hanya berfokus pada nama alat. Kami juga mempertimbangkan geometri slot, material, dan kekakuan mesin. Kami berfokus pada faktor-faktor seperti:

- Dimensi slot: Lebar, kedalaman, dan apakah tertutup menentukan jenis dan diameter alat.

- Bahan: Bahan (aluminium, baja, dll.) menentukan substrat dan lapisan alat.

- Kekakuan sistem: Kekakuan mesin dan perlengkapan membatasi diameter dan tonjolan alat yang dapat digunakan.

- Persyaratan: Toleransi dan kekasaran permukaan menentukan apakah penyelesaian terpisah dibutuhkan.

Aturan praktisnya adalah menjaga lebar alur mendekati diameter pahat standar. Selain itu, jaga kedalaman alur agar tidak melebihi tiga kali diameter pahat. Hal ini membuat pemesinan lebih stabil. Jika melampaui rentang ini, Anda memerlukan strategi lintasan pahat yang lebih baik. Strategi ini mencakup penggilingan trokoid atau beberapa langkah kedalaman untuk mengontrol defleksi dan serpihan. Untuk alur pasak dan alur pemandu dengan toleransi yang ketat, kami sering menggunakan pendekatan "pahat kasar + pahat akhir". Hal ini mengurangi dampak keausan pahat terhadap akurasi.

Strategi Toolpath yang Umum

Alur pahat menentukan "karakter" penggilingan slot. Pemotong yang sama dapat bekerja sangat berbeda dengan alur pahat yang berbeda. Tiga strategi umum yang umum digunakan adalah:

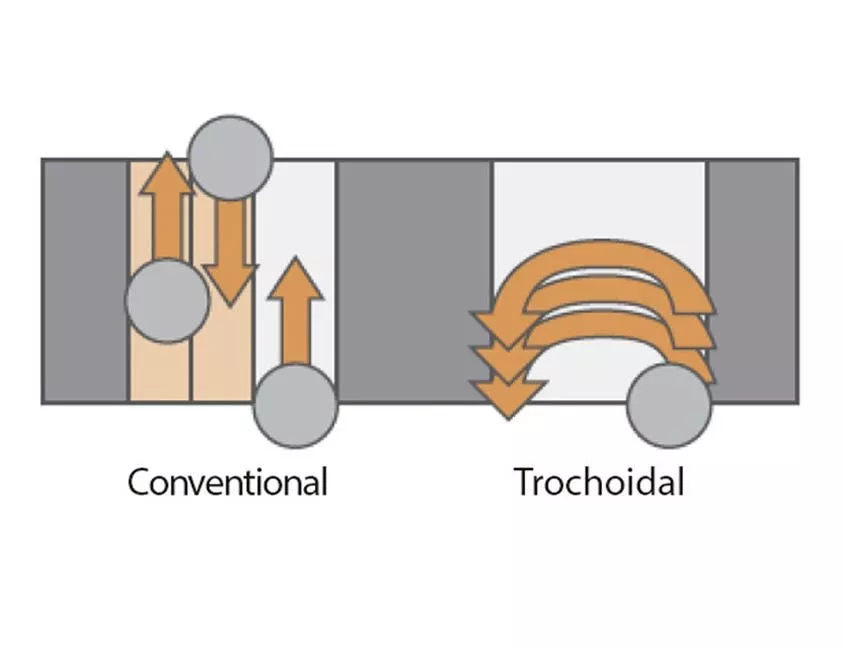

- Penempatan Konvensional: Ini melibatkan pengumpanan bolak-balik di sepanjang garis tengah slot. Mudah diprogram dan berfungsi dengan baik untuk slot dangkal dan material umum. Kelemahannya adalah menghasilkan gaya potong radial dan panas yang tinggi pada slot yang dalam atau material keras.

- Jalur Alat Trokoid: Alat ini bergerak dalam jalur "busur melingkar + maju". Hal ini mengontrol keterikatan radial di setiap loop. Hal ini mengurangi gaya potong dan meningkatkan pembuangan serpihan. Alat ini ideal untuk slot yang dalam, slot sempit, dan material seperti baja tahan karat.

- Penggilingan Terjun: Metode ini terutama menggunakan umpan aksial, seperti pengeboran multi-titik. Alat kemudian menghubungkan lubang-lubang ke dalam slot dengan umpan lateral kecil. Metode ini cocok untuk slot yang sangat dalam atau ketika dibutuhkan alat dengan overhang yang panjang, dengan mengutamakan keselamatan.

Dalam proyek kami, kami lebih memilih lintasan pahat garis lurus untuk alur konvensional. Ketika kedalaman alur melebihi tiga kali diameter pemotong, kami beralih. Kami menggunakan roughing trokoid, diikuti dengan satu atau dua lintasan finishing garis lurus. Ketika ruang terbatas dan harus menggunakan pahat panjang, kami menggunakan pendekatan tipe plunge. Hal ini mengurangi risiko patahnya pahat.

Optimasi Proses dan Pemecahan Masalah

Penggilingan slot tampak sederhana, tetapi masalah tersembunyi dapat memengaruhi hasil. Masalahnya bukan pada pemotongan material, melainkan pada pengendalian dimensi dan kualitas permukaan. Berikut beberapa masalah umum:

- Metode Masuk yang Buruk: Pencelupan vertikal langsung dapat merusak tepi dan menimbulkan gerinda. Hal ini juga meninggalkan bekas alat di dasar slot. Cara yang lebih baik adalah menggunakan metode ramping atau heliks. Hal ini memungkinkan alat untuk masuk secara bertahap. Untuk slot tertutup, Anda dapat mengebor lubang pilot terlebih dahulu. Kemudian, Anda dapat memperluas slot dengan pemotong pada posisi radial kecil.

- Evakuasi Chip Rusak: Keripik yang menumpuk di celah yang dalam dan sempit dapat menyebabkan masalah. Hal ini menyebabkan pemotongan ulang, keausan cepat, dan bahkan kemacetan alat. Solusinya meliputi pemesinan bertahap dan pengurangan kedalaman pemotongan per lintasan. Penggunaan cairan pendingin atau udara bertekanan tinggi untuk membersihkan serpihan juga membantu.

- Kekakuan Sistem Rendah: Overhang pahat yang terlalu besar atau dukungan benda kerja yang buruk dapat menyebabkan masalah. Hal ini menyebabkan lebar yang tidak sesuai toleransi, dinding bergelombang, dan suara bising. Untuk mengatasinya, perpendek jarak antar pahat dan tambahkan dukungan benda kerja. Anda juga dapat mengurangi umpan, mengurangi keterikatan radial, atau beralih ke pemegang pahat yang lebih tebal.

Untuk dimensi dan kualitas permukaan, kami memisahkan roughing dan finishing. Roughing berfokus pada penghilangan material secara efisien. Finishing menggunakan keterikatan yang lebih kecil, kedalaman pemotongan yang lebih kecil, dan parameter yang lebih stabil. Kami dapat menambahkan spring pass untuk memperbaiki kesalahan akibat deformasi elastis. Dengan demikian, dimensi slot dan kualitas permukaan tetap dalam rentang yang dibutuhkan.

Keuntungan dan Keterbatasan Penggilingan Slot

Dari sudut pandang proses, nilai slot milling terletak pada fleksibilitasnya. Namun, ini bukan solusi untuk segala hal.

Keuntungan utama:

- Seperangkat pemotong umum dapat menangani sebagian besar jenis slot.

- Cocok untuk berbagai desain, cocok untuk batch kecil dan perubahan yang sering.

- Proses ini cocok dipadukan dengan EDM dan penggerindaan. Proses penggilingan menghilangkan material curah, sementara proses lainnya menyelesaikan permukaan kritis.

Keterbatasan utama:

- Slot yang sangat dalam dan sempit dibatasi oleh kekakuan alat dan penghilangan serpihan.

- Jendela proses sangat sempit untuk material ultra-keras. Proses ini membutuhkan peralatan canggih dan kontrol yang ketat.

- Untuk bagian yang sensitif terhadap tegangan sisa, penggilingan atau EDM sering kali diperlukan sebagai tindakan pengamanan.

Oleh karena itu, kami tidak hanya mengandalkan penggilingan slot. Kami membiarkannya menangani sebagian besar pemindahan material. Kemudian, kami menggunakan proses lain untuk area yang membutuhkan akurasi dan kualitas permukaan yang tinggi. Hal ini membantu menyeimbangkan biaya dan keandalan.

Biaya dan Waktu Pengerjaan: Faktor Kunci

Dari sudut pandang manajemen proyek, biaya penggilingan slot tidak linear. Biaya tersebut bergantung pada beberapa faktor utama. Memahami hal ini sejak dini membantu menghindari biaya manufaktur tambahan.

Variabel utama yang mempengaruhi biaya dan waktu tunggu adalah:

- Geometri Slot: Lebar, kedalaman, panjang, dan bentuk slot penting.

- Toleransi: Dimensi yang lebih sempit dan kebutuhan permukaan yang lebih tinggi akan meningkatkan biaya penyelesaian dan pemeriksaan.

- Jenis Bahan: Aluminium dan baja karbon mudah dipotong. Baja tahan karat dan paduan suhu tinggi lebih keras pada peralatan dan mesin.

- Ukuran Batch: Prototipe harus menanggung semua biaya penyiapan dan pemrograman. Produksi massal menyebarkan biaya ini ke banyak komponen.

Di Yonglihao, kami menilai tingkat kesulitan pemesinan berdasarkan gambar dan model 3D. Kemudian, kami memilih rute proses berdasarkan ukuran batch dan waktu tunggu Anda. Jika kami menemukan desain yang tidak sesuai dengan peralatan standar, kami akan menyarankan perubahan. Ini membantu Anda menemukan keseimbangan yang baik antara fungsi, biaya, dan pengiriman.

Kesimpulan

Sebagai sebuah Penyedia layanan permesinan CNC, Yonglihao Machinery melakukan lebih dari sekadar menggiling slot Anda. Kami bertujuan untuk menyediakan solusi pemesinan lengkap untuk struktur tipe slot. Ini termasuk menawarkan Layanan penggilingan CNC Disesuaikan dengan kebutuhan Anda. Kami memiliki pusat milling CNC 3-sumbu, 4-sumbu, dan 5-sumbu. Kami juga memiliki peralatan pembubutan, penggilingan, dan EDM kawat. Hal ini memungkinkan kami untuk menangani prototipe tunggal maupun produksi massal.

Untuk ukuran, kami memilih pemotong dan memproses berdasarkan lebar, kedalaman, dan material slot. Kami dapat mencapai lebar dan kedalaman skala milimeter hingga puluhan milimeter pada baja dan aluminium. Untuk material, kami mengerjakan baja karbon, baja tahan karat, paduan aluminium, dan lainnya. Kami telah mengembangkan pustaka yang matang untuk masing-masing material. Dalam kendali mutu, kami mengukur dimensi dan posisi slot kunci. Untuk alur pasak dengan kebutuhan kecocokan tinggi, kami menggunakan pengukur atau CMM untuk verifikasi.

Jika Anda memiliki komponen dengan struktur slot, silakan kirimkan gambar Anda kepada kami. Kami akan memberikan rencana penggilingan slot yang realistis dan penawaran harga. Kami akan mendasarkannya pada kebutuhan material, ukuran batch, dan toleransi. Jika diperlukan, kami dapat menyarankan penyesuaian desain agar komponen lebih mudah diproduksi.

Tanya Jawab Umum

Bagaimana saya harus menentukan lebar slot dalam desain saya agar pemesinan mudah?

Kami menyarankan untuk menyesuaikan lebar slot dengan diameter alat standar (seperti 4, 6, 8, 10, atau 12 mm) jika memungkinkan. Dimensi yang tidak lazim (seperti 7,3 mm) memerlukan beberapa lintasan atau alat khusus. Hal ini meningkatkan biaya dan risiko. Untuk fitur seperti alur pasak, Anda dapat menyesuaikan lebar pasak atau komponen pasangannya agar sesuai dengan lebar slot standar.

Apa yang perlu saya perhatikan untuk slot dalam pada desain dan perencanaan proses?

Jika kedalaman alur melebihi tiga kali diameter pahat, hindari lebar yang terlalu sempit. Lebarkan alur untuk membantu pembuangan serpihan. Perhatikan juga pada gambar bahwa pemesinan tersegmentasi diperbolehkan. Dari sisi proses, kami menggunakan strategi pemotongan bertahap dan pengasaran tingkat lanjut. Kemudian, kami menggunakan tahapan akhir untuk menghaluskan dinding alur.

Bagaimana cara menunjukkan toleransi terkait slot pada gambar?

Tentukan toleransi lebar slot, kedalaman, dan bentuk dasar dengan jelas. Perhatikan juga jaraknya dari permukaan acuan dan posisinya relatif terhadap fitur lainnya. Jika Anda membutuhkan kekasaran permukaan tertentu, tandai dasar slot dan dinding secara terpisah. Ini membantu kami merencanakan strategi pengasaran dan penyelesaian akhir.

Kapan penggilingan slot lebih cocok daripada EDM atau broaching?

Untuk slot dengan bentuk bervariasi, ukuran batch kecil hingga sedang, dan kemampuan mesin yang baik, penggilingan slot adalah pilihan utama. Proses ini fleksibel dan hemat biaya. Untuk slot yang sangat dalam dan sempit, sudut internal yang tajam, atau material yang sangat keras, EDM atau broaching memiliki keunggulan. Banyak komponen kompleks menggunakan kombinasi penggilingan slot dan proses lainnya. Kami akan merekomendasikan pendekatan terbaik untuk komponen spesifik Anda.