Untuk mencapai kendali mutu dalam proses stamping logam, penting untuk berfokus pada tiga aspek utama manajemen mutu: evaluasi praproduksi, supervisi proses produksi, dan inspeksi pascaproduksi. Hal ini meliputi audit bahan baku yang ketat, konfigurasi dan pemeliharaan alat serta perlengkapan yang terstandarisasi, penerapan sistem pemantauan data waktu nyata (real-time), dan penggunaan perangkat seperti Mesin Pengukur Koordinat (CMM) dan Kontrol Proses Statistik (SPC) untuk verifikasi akhir guna memastikan kualitas produk. akurasi dimensi komponen dan berbagai indikator kinerja. Melalui pendekatan sistematis ini, tingkat cacat dapat dikurangi secara efektif, alokasi sumber daya dioptimalkan, dan daya tahan serta keandalan produk secara keseluruhan ditingkatkan secara signifikan. Data menunjukkan bahwa perusahaan yang menerapkan strategi kualitas komprehensif dapat mengurangi tingkat cacat hingga di bawah 1% sekaligus mencapai penghematan biaya sebesar 15-25%. Artikel ini akan membahas praktik-praktik ini untuk membantu Anda membangun kerangka kerja pengendalian yang efisien.

Apa itu Kontrol Kualitas Stamping Logam?

Dalam upaya mencapai keunggulan dalam kualitas stamping logam, penguasaan elemen inti pengendalian mutu sangatlah penting. Pengendalian mutu bukan sekadar inspeksi akhir lini produksi, melainkan kerangka kerja manajemen komprehensif yang mencakup seluruh proses. Pengendalian mutu dapat mengidentifikasi potensi risiko sejak dini, seperti mengecualikan material di bawah standar pada tahap material untuk mencegah masalah semakin meluas. Hal ini menekankan pentingnya pengetahuan dasar: pemahaman mendalam tentang sifat fisik logam, seperti keuletan dan ketahanan lelah, dapat secara signifikan mengurangi kegagalan umum seperti retak atau deformasi.

Selain itu, fondasi ini melibatkan analisis risiko yang komprehensif. Dengan menggunakan perangkat simulasi canggih untuk memprediksi masalah dan mengoptimalkan rencana sebelum produksi, metode ini tidak hanya meningkatkan kelancaran produksi tetapi juga memenuhi standar internasional, seperti verifikasi konsistensi material melalui standar pengujian ASTM. Dalam aplikasi praktis, metode dasar ini juga dapat mengintegrasikan faktor-faktor lingkungan, seperti mengevaluasi stabilitas logam dalam kondisi suhu tinggi atau lembap, untuk semakin memperkuat pengendalian yang komprehensif.

Peran Kunci Jaminan Kualitas dalam Stamping Logam

Jaminan kualitas dalam proses stamping logam merupakan strategi terstruktur yang bertujuan untuk memastikan produk memenuhi standar kualitas dan fungsi yang telah ditentukan. Strategi ini mengurangi terjadinya cacat melalui serangkaian proses dan meningkatkan stabilitas serta masa pakai komponen yang dicap. Jaminan kualitas terutama dibagi menjadi tiga tahap inti: persiapan pra-manufaktur, supervisi proses secara langsung (real-time), dan verifikasi pasca-manufaktur.

- Persiapan pra-produksi: Berfokus pada audit bahan baku dan pengaturan awal untuk meletakkan fondasi yang kokoh.

- Pengawasan proses waktu nyata: Menjaga stabilitas produksi melalui pemantauan dinamis untuk menghindari akumulasi deviasi.

- Verifikasi pasca-manufaktur: Melakukan evaluasi menyeluruh terhadap produk jadi untuk memastikan kepatuhan terhadap semua spesifikasi.

Integrasi organik dari tahapan-tahapan ini dapat meningkatkan konsistensi produk secara signifikan. Metode ini tidak hanya memenuhi standar seperti ISO 9001, tetapi juga memperkuat efisiensi operasional. Sistem manajemen mutu menekankan optimasi iteratif, mengidentifikasi hambatan melalui analisis data, dan menetapkan tujuan yang jelas untuk mencapai kemajuan berkelanjutan. Dalam proyek yang kompleks, peran ini dapat diperluas hingga kolaborasi rantai pasok, memastikan integrasi yang mulus antara material hulu dan permintaan hilir.

Standar Kualitas dan Sertifikasi Utama dalam Industri Stamping Logam

Dalam bidang pencetakan logam, standar ISO memainkan peran sentral. Dengan memperoleh sertifikasi seperti ISO 9001, perusahaan dapat membuktikan bahwa produk mereka mematuhi norma mutu internasional, sehingga meningkatkan tingkat mutu secara keseluruhan. Sistem ini berfokus pada peningkatan berkelanjutan, membantu mengidentifikasi inefisiensi dan menetapkan indikator mutu.

Misalnya, ISO 9001 mendorong proses standar, yang dalam praktiknya mengurangi variabilitas produksi lebih dari 15%. Menurut data dari Organisasi Internasional untuk Standardisasi, perusahaan yang tersertifikasi biasanya memiliki tingkat cacat 20% lebih rendah daripada perusahaan yang tidak tersertifikasi. Selain itu, standar khusus industri seperti ISO/TS 16949 dapat lebih menyempurnakan persyaratan presisi. Tinjauan sertifikasi secara berkala disarankan untuk mengikuti perkembangan teknologi. Lebih lanjut, standar-standar ini dapat mendorong kerja sama internasional, seperti menyediakan bukti kepatuhan terpadu dalam proyek ekspor untuk mengurangi hambatan perdagangan.

Langkah-Langkah Pengendalian Kualitas Pra-Produksi

Keberhasilan proses stamping logam bergantung pada kontrol kualitas yang ketat pada tahap praproduksi. Tahap ini dapat menghilangkan bahaya tersembunyi sejak dini, memastikan kelancaran proses selanjutnya. Melalui intervensi proaktif, pemborosan sumber daya dan potensi masalah dapat dikurangi secara signifikan.

Pemilihan dan Pengujian Material untuk Hasil Optimal

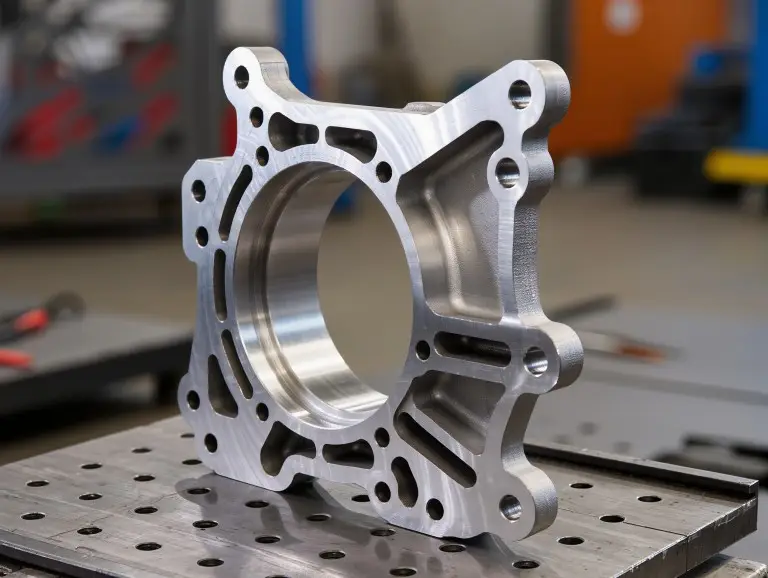

Memilih yang tepat bahan stempel logam merupakan titik awal pengendalian kualitas. Berbagai karakteristik logam, seperti ketangguhan, ketebalan, ketahanan korosi, dan konduktivitas termal, memengaruhi kesesuaiannya dalam berbagai skenario. Berdasarkan kebutuhan proyek, evaluasi atribut-atribut ini secara cermat dan pastikan keandalan material sebelum produksi menggunakan uji kekerasan, analisis kekuatan tarik, dan deteksi komposisi kimia.

Pengujian ini secara ketat mengikuti standar ASTM untuk memastikan stabilitas rantai pasokan. Pemasok juga dievaluasi secara berkala untuk menjaga konsistensi jangka panjang dalam sumber material. Dalam pengujian aktual, peralatan seperti penganalisis spektrum dapat digunakan untuk mendeteksi dampak elemen jejak, yang selanjutnya meningkatkan kemurnian dan konsistensi material.

Teknik Evaluasi dan Simulasi Desain

Tinjauan desain membantu mengidentifikasi cacat desain sebelum produksi formal. Penggunaan model simulasi 3D untuk mensimulasikan perilaku material dalam berbagai kondisi meningkatkan kemampuan manufaktur dan daya tahan desain. Alat simulasi juga dapat menganalisis persyaratan kekuatan fungsional dan menyesuaikan desain agar sesuai dengan praktik terbaik dalam pembentukan logam.

Simulasi juga dapat memprediksi titik-titik potensial kelelahan, memastikan desain sesuai dengan spesifikasi teknik. Selain itu, melalui simulasi multi-skenario, seperti prediksi deformasi pada berbagai tekanan dan suhu, parameter desain dapat dioptimalkan, mengurangi biaya uji coba dan menunjukkan keunggulan signifikan dalam proyek dengan bentuk geometris yang kompleks.

Pengembangan dan Validasi Prototipe

Tahap prototipe sangat penting untuk memverifikasi kinerja desain yang sebenarnya. Bangun alat prototipe berdasarkan spesifikasi terbaru, lakukan uji fungsional dan ketahanan, serta ulangi penyesuaian sesuai kebutuhan untuk memastikan produk akhir memenuhi harapan.

Evaluasi prototipe juga mencakup pengujian beban untuk memastikan semua indikator kinerja terpenuhi. Melalui langkah-langkah praproduksi ini, koreksi biaya tinggi dapat dihindari secara efektif, material dapat dihemat, dan kualitas tinggi dapat dipertahankan selama proses. Dalam iterasi prototipe, umpan balik pengguna dapat diintegrasikan, seperti simulasi lingkungan perakitan untuk menguji kompatibilitas dan menyempurnakan detail desain lebih lanjut.

Bagaimana Memastikan Kontrol Kualitas dalam Proses Produksi Stamping Logam?

Pengendalian kualitas pada tahap produksi membutuhkan integrasi teknik klasik dan peralatan modern. Tekankan keseimbangan ini untuk menghasilkan komponen berkualitas tinggi.

Menerapkan Sistem Kontrol Proses Statistik

Sistem Pengendalian Proses Statistik (SPC) merupakan pilar manajemen mutu produksi. Sistem ini mendeteksi anomali melalui analisis data waktu nyata, sehingga memungkinkan intervensi cepat. Strategi berwawasan ke depan ini menjaga proses tetap dalam rentang toleransi, sehingga mengurangi kemungkinan terjadinya cacat.

SPC juga mendukung pengambilan keputusan berbasis data, sehingga meningkatkan efisiensi operasional secara keseluruhan. Dalam lini produksi bervolume tinggi, SPC dapat mengintegrasikan algoritma pembelajaran mesin untuk menyesuaikan parameter secara otomatis, beradaptasi dengan variabel seperti fluktuasi suhu, dan semakin mengurangi kesalahan manusia.

Teknologi Pemantauan Canggih dan Sensor In-Die

Pemanfaatan peralatan canggih seperti sensor in-die memungkinkan pelacakan variabel seperti gaya, posisi, dan tekanan secara real-time, sehingga menghasilkan penyesuaian langsung untuk menjaga stabilitas proses. Peralatan ini secara signifikan mengurangi risiko cacat dan memastikan output yang konsisten.

Integrasi data sensor ke dalam Internet of Things memungkinkan pemeliharaan prediktif. Selain itu, teknologi ini dapat menghasilkan laporan waktu nyata, membantu operator merespons anomali dengan cepat, seperti berhenti otomatis ketika tekanan melebihi batas untuk mencegah kegagalan rantai.

Desain dan Pemeliharaan Alat untuk Kualitas yang Konsisten

Desain perkakas berkualitas tinggi yang dipadukan dengan perawatan rutin menjamin kualitas yang stabil. Perkakas yang dioptimalkan mencegah kerusakan, sementara perawatan rutin memastikan presisi. Rutinitas perawatan, seperti inspeksi keausan mingguan, dapat memperpanjang umur perkakas hingga 20%.

Perawatan juga mencakup pelumasan dan kalibrasi untuk mencegah goresan atau kontaminasi. Dalam rencana perawatan, diagnostik canggih seperti analisis getaran dapat diterapkan untuk mendeteksi keausan tersembunyi sejak dini, memastikan keandalan alat selama operasi berkelanjutan.

Dokumentasi Kontrol Kualitas dan Ketertelusuran

Dokumentasi yang lengkap dan mekanisme ketertelusuran sangat penting untuk melacak komponen di seluruh proses. Catatan yang terperinci memudahkan identifikasi masalah dan kepatuhan terhadap standar secara cepat.

Gunakan platform digital untuk mencatat informasi batch demi respons yang efisien selama audit atau masalah. Data ketertelusuran juga membantu analisis historis untuk mendorong perbaikan. Selain itu, teknologi blockchain dapat meningkatkan keamanan dokumen, memberikan tingkat bukti kepatuhan yang lebih tinggi.

Strategi Penjaminan Kualitas Pasca Produksi

Protokol jaminan pascaproduksi memastikan keandalan kinerja komponen yang dicap. Langkah-langkah ini memverifikasi apakah produk memenuhi standar tertinggi dan berkinerja optimal dalam aplikasi.

Teknik Inspeksi Komprehensif untuk Produk Jadi

Gunakan beberapa teknik untuk menilai integritas produk akhir, termasuk uji kekuatan mekanis seperti evaluasi tarik dan kekerasan, uji ketahanan korosi, dan pengukuran dimensi yang tepat.

Metode pengujian non-destruktif seperti teknik ultrasonik dan radiografi dapat mendeteksi cacat internal tanpa merusak komponen. Hasil ini dicatat secara sistematis untuk meningkatkan iterasi kualitas. Dalam inspeksi, pengenalan gambar AI juga dapat dikombinasikan untuk menyaring cacat permukaan secara otomatis, sehingga meningkatkan efisiensi dan akurasi.

Pertimbangan Pengemasan untuk Pelestarian Kualitas

Desain kemasan secara langsung memengaruhi kualitas selama transportasi dan penyimpanan. Pilih skema berdasarkan karakteristik komponen, seperti melindungi bagian-bagian yang rapuh dari deformasi atau memudahkan akses untuk barang yang mudah kusut.

| Jenis Kemasan | Keterangan | Aplikasi |

|---|---|---|

| Gulungan ke Gulungan | Komponen digulung pada gulungan untuk perakitan otomatis. | Cocok untuk produksi bervolume tinggi dan sistem pemberian pakan berkelanjutan. |

| Potongan yang Lepas | Komponen-komponennya dikemas secara longgar dalam kotak atau wadah. | Cocok untuk bagian yang tidak mudah rusak atau kusut. |

| Bandolier | Komponen dikemas dalam strip yang berkesinambungan. | Digunakan untuk bagian-bagian yang memerlukan jarak dan penanganan yang tepat. |

Kesimpulan

Di bidang stamping logam, kendali mutu bukan hanya inti produksi, tetapi juga penggerak utama kinerja unggul dan pembangunan berkelanjutan. Melalui langkah-langkah komprehensif, mulai dari persiapan praproduksi hingga verifikasi pascaproduksi, kami dapat secara sistematis mengurangi cacat, meningkatkan efisiensi, dan memastikan setiap produk memenuhi standar tertinggi.

Yonglihao Machinery adalah seorang profesional pemasok stempel logam, dan kami dapat menyesuaikan komponen logam yang dicap sesuai kebutuhan Anda. Jika Anda memerlukan penyesuaian, silakan hubungi tim kami.

Tanya Jawab Umum

Apa saja faktor utama yang memengaruhi kualitas komponen logam yang dicap?

Kualitas komponen logam yang dicap terutama dipengaruhi oleh faktor-faktor seperti karakteristik material, desain cetakan, parameter proses, dan perawatan peralatan. Dengan mengoptimalkan elemen-elemen ini, seperti pemilihan bahan baku berkualitas tinggi dan perawatan peralatan secara berkala, Anda dapat menghasilkan komponen berkinerja tinggi yang sepenuhnya memenuhi kebutuhan, sehingga meningkatkan keandalan keseluruhan secara signifikan.

Bagaimana Anda memverifikasi kualitas bahan stamping logam?

Kami memverifikasi kualitas material melalui serangkaian pengujian yang ketat, termasuk kekuatan tarik, pengukuran ketebalan, dan inspeksi permukaan akhir. Langkah-langkah ini juga mencakup analisis komposisi kimia yang detail untuk secara efektif mencegah risiko dari pengotor atau inkonsistensi, memastikan bahan baku memenuhi standar produksi langsung dari sumbernya.

Standar kualitas apa yang Anda ikuti dalam produksi stamping logam?

Dalam produksi, kami secara ketat mematuhi standar yang diakui secara internasional seperti ISO 9001 dan menggabungkan sistem manajemen mutu yang komprehensif untuk memastikan konsistensi dan keandalan produk.

Bisakah Anda menjelaskan proses pengendalian mutu selama produksi?

Kontrol kualitas selama produksi melibatkan pengawasan waktu nyata, inspeksi rutin, dan pengujian komprehensif. Kami menggunakan sensor internal dan sistem Kontrol Proses Statistik (SPC) untuk menjaga presisi, memastikan setiap penyimpangan segera terdeteksi dan diperbaiki, sehingga seluruh proses tetap stabil dan efisien.

Tindakan apa yang Anda ambil untuk mencegah kerusakan pada komponen logam yang dicap?

Untuk mencegah cacat, kami menerapkan berbagai langkah, termasuk perawatan alat secara berkala, audit bahan baku, dan optimalisasi parameter proses. Strategi-strategi ini dapat mengurangi risiko secara signifikan dan memastikan produk akhir memenuhi harapan pelanggan.

Bagaimana Anda memastikan produk stempel logam Anda memenuhi spesifikasi pelanggan?

Kami memastikan produk memenuhi spesifikasi pelanggan melalui proses kontrol yang ketat dan verifikasi berkala. Hal ini mencakup manajemen rantai pasokan yang menyeluruh, mulai dari komunikasi tahap desain hingga pengujian produk jadi, yang membantu kami memenuhi permintaan secara tepat.