Keputusan yang baik tentang mesin milling atau turning CNC dimulai dengan detail bagian yang jelas. Anda perlu mendefinisikan geometri bagian, fitur-fitur penting, dan tujuan pengaturan sebelum memilih mesin. Di Yonglihao Machinery, kami menggunakan pendekatan input-pertama ini. Definisi bagian yang tidak jelas menyebabkan pilihan mesin yang salah dan pengerjaan ulang yang dapat dihindari. Panduan ini membandingkan milling CNC, turning, dan metode gabungan. Kita akan melihat mekanika, kesesuaian bagian, jenis mesin, dan langkah-langkah verifikasi utama.

Baik proses penggilingan maupun pembubutan CNC menghilangkan material dari benda kerja menggunakan kontrol yang diprogram. Proses ini sering dimulai dengan model CAD dan rencana jalur pahat. Namun, artikel ini tidak mengajarkan pemrograman. Sebaliknya, kita fokus pada pertanyaan-pertanyaan di tingkat bengkel yang memengaruhi hasil: apa yang berputar, apa yang menetapkan datum, dan apa yang harus dipertahankan dalam satu pengaturan.

Mendefinisikan Istilah-istilah Mesin

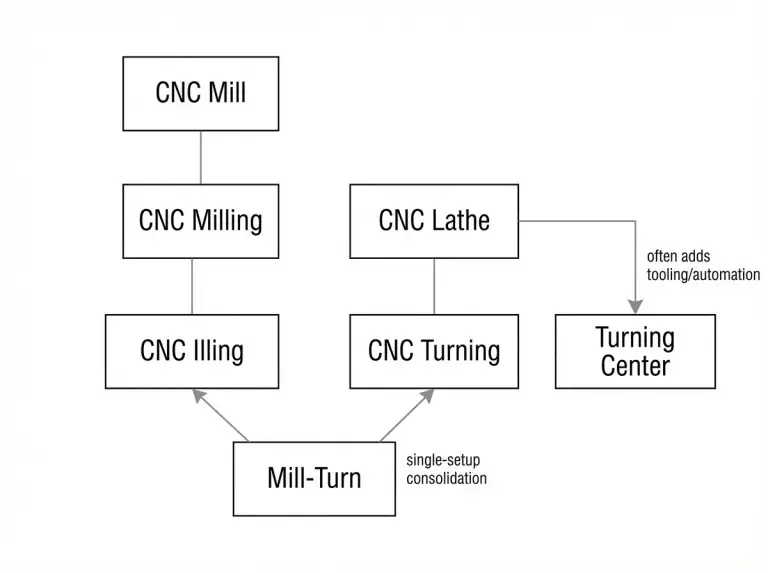

Istilah-istilah seperti milling, bubut, turning center, dan mill-turn dapat membingungkan. Mesin bubut CNC, mesin bubut CNC, dan turning center memiliki kemampuan yang tumpang tindih. Pembubutan adalah operasi inti yang menciptakan geometri bulat di sekitar sumbu spindel. "Bubut" adalah nama umum untuk jenis mesin ini. Turning center biasanya memiliki lebih banyak peralatan dan otomatisasi, tetapi Anda harus memverifikasi kemampuannya berdasarkan fitur komponen Anda, bukan istilah pemasaran.

Mesin penggiling CNC adalah jenis mesin, sedangkan Penggilingan CNC adalah sebuah proses. Dalam proses penggilingan, pemotong yang berputar menghilangkan material saat mesin bergerak di sepanjang sumbu yang berbeda. Orang sering menganggap penggilingan sebagai pendekatan standar karena metode ini bekerja dengan baik untuk banyak bagian prismatik. Untuk menghindari kebingungan dalam kutipan, kami mencantumkan datum fungsional dan fitur bagian tersebut sebelum menyebutkan nama mesin.

Mesin bubut-penggilingan menggabungkan berbagai kemampuan. Ini tidak selalu merupakan peningkatan. Mesin bubut-penggilingan paling baik digunakan ketika fitur yang dibubut dan digiling harus terkait erat tanpa perlu menjepit ulang bagian tersebut. Kami menjelaskan hal ini sejak awal agar tim tidak memilih proses yang kompleks ketika proses yang lebih sederhana dan terpisah akan lebih efektif.

Cara pengecekan sederhana adalah dengan menanyakan apakah bagian tersebut memerlukan fitur non-bubut yang harus mengacu pada sumbu bubut dalam pengaturan yang sama. Jika Anda memiliki lubang silang, permukaan datar, atau alur pasak yang memerlukan lokasi yang tepat terhadap sumbu spindel, pusat bubut dengan kemampuan tambahan atau rencana bubut-penggilingan mungkin merupakan pilihan yang tepat. Jika fitur-fitur tersebut tidak kritis atau dapat ditangani oleh perlengkapan kedua, proses terpisah seringkali lebih mudah divalidasi.

Mekanika Pemotongan pada Mesin Milling vs. Mesin Bubut

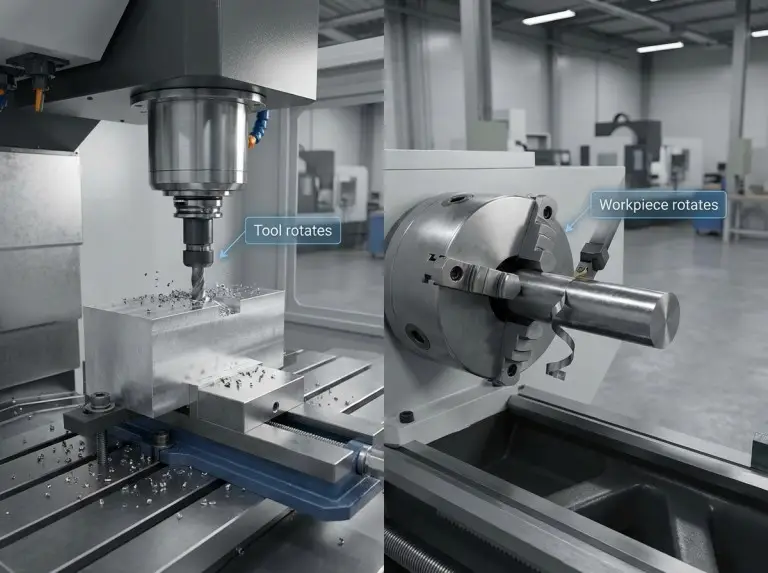

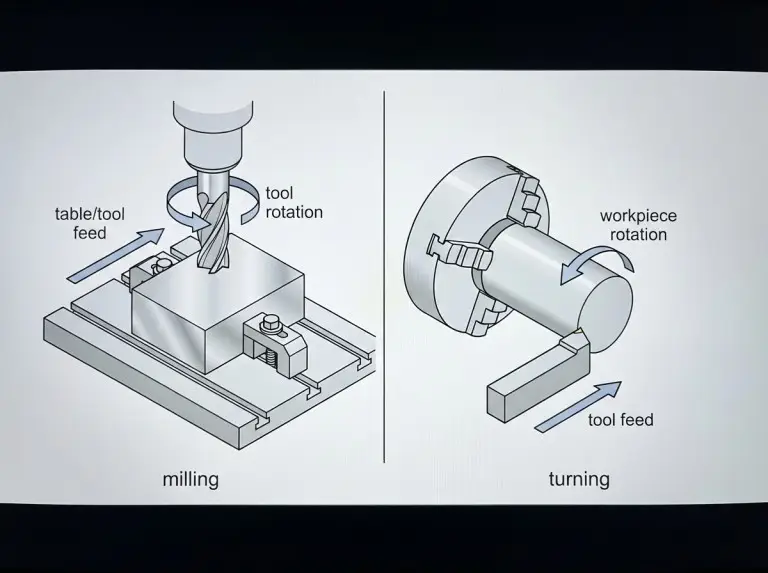

Penggilingan CNC menggunakan pemotong berputar untuk menghilangkan material sementara perlengkapan menahan benda kerja. Pemotong biasanya memiliki banyak sisi. Mesin menggerakkan alat atau meja di sepanjang sumbu yang diprogram untuk membuat permukaan datar, kantong, alur, dan profil. Kami melihat penggilingan sebagai metode yang paling cocok untuk bagian-bagian prismatik di mana bidang acuan datar mengontrol fungsi bagian tersebut.

Pembubutan CNC Proses pembubutan memutar benda kerja sementara alat potong bergerak ke dalamnya. Pembubutan sering menggunakan satu mata potong untuk membuat diameter luar, diameter dalam, permukaan, dan kemiringan yang memiliki satu sumbu rotasi. Kita menggunakan pembubutan ketika fitur koaksial dan kebulatan yang stabil merupakan kebutuhan fungsional utama.

Mekanisme yang berbeda ini memengaruhi cara kerja datum dalam produksi. Penggilingan bergantung pada pengulangan perlengkapan dan transfer datum antar pengaturan untuk bagian dengan banyak permukaan. Pembubutan bergantung pada sumbu spindel dan strategi penjepitan yang terkontrol. Cara Anda menjepit ulang dan menopang bagian tersebut seringkali menentukan kualitasnya.

Geometri Bagian dan Kesesuaian Fitur

Simetri radial adalah cara tercepat untuk memilih antara pembubutan dan penggilingan. Poros, bantalan, dan bagian berbentuk cakram biasanya cocok untuk pembubutan ketika hubungan konsentris adalah pendorong fungsional utama. Kita tetap memeriksa apakah ada fitur sekunder yang perlu digiling dan apakah fitur tersebut harus tetap terindeks pada sumbu pembubutan.

Geometri prismatik adalah cara tercepat untuk menyaring material yang akan di-milling. Bagian-bagian yang sebagian besar memiliki permukaan datar, kantong, dan rongga biasanya cocok untuk di-milling. Kami memeriksa apakah fitur-fitur bulat tersebut benar-benar silinder fungsional atau hanya lubang bebas yang dapat dibor atau diinterpolasi.

Jenis fitur utama membuat pemilihan lebih andal daripada label industri. Permukaan datar, cekungan, dan alur biasanya menunjukkan pengerjaan penggilingan. Permukaan silindris, permukaan kerucut, dan lubang koaksial biasanya menunjukkan pengerjaan bubut.

Kebutuhan pengaturan tunggal dapat mengesampingkan pilihan yang "jelas". Sebuah bagian yang dibubut mungkin memiliki permukaan datar atau fitur silang yang digiling. Lokasi fitur-fitur ini relatif terhadap sumbu spindel dapat mengontrol bagaimana bagian tersebut berfungsi dalam perakitan. Kita memutuskan apakah akan memisahkan atau menggabungkan operasi berdasarkan risiko pengaturan dan rencana inspeksi, bukan hanya kenyamanan.

|

Masukan Keputusan |

Penggilingan Cenderung Cocok Ketika |

Belokan Cenderung Sesuai Saat |

Apa yang Akan Kami Verifikasi Selanjutnya |

|---|---|---|---|

|

Geometri Utama |

Datum prismatik dan planar mendominasi. |

Simetri radial mendominasi |

Data fungsional dan sumbu kontrol |

|

Penekanan Fitur |

Kantong, celah, permukaan bidang, profil |

OD/ID, kemiringan, permukaan, alur konsentris |

Fitur mana yang harus menggunakan satu pengaturan yang sama? |

|

Faktor Pendorong Risiko Utama |

Penyelarasan multi-wajah di berbagai pengaturan |

Koaksialitas dan stabilitas pegangan ulang |

Rencana pengulangan dan dukungan penahan benda kerja |

|

Perutean Khas |

Satu atau lebih pengaturan penggilingan |

Berbelok dengan kemungkinan operasi sekunder |

Apakah konsolidasi mengurangi risiko yang terukur? |

Jenis-Jenis Mesin untuk Penggilingan dan Pembubutan

Memilih mesin yang tepat Keluarga mesin itu penting. Hal ini memengaruhi akses, jumlah pengaturan, dan stabilitas. Kami mengelompokkan keluarga mesin berdasarkan orientasi spindel, akses sumbu, dan cara benda kerja ditopang. Ini membantu menghindari perbandingan mesin yang memecahkan masalah berbeda.

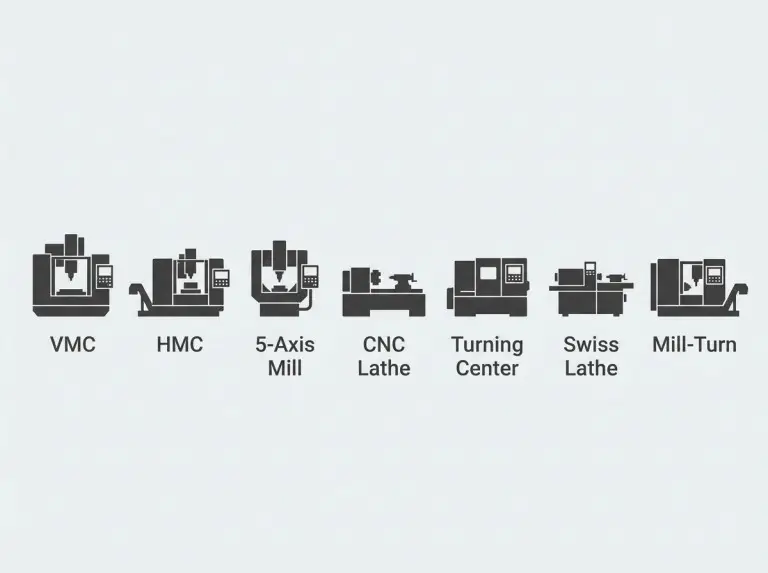

Pusat Pemesinan Vertikal (VMC)

Pusat permesinan vertikal (VMC) cocok untuk banyak bagian prismatik dengan akses dari sisi atas. Pengaturannya seringkali sederhana untuk pengeboran, pembuatan kantong, dan perataan permukaan. Kami memeriksa apakah kebutuhan multi-sisi akan memaksa beberapa kali penjepitan ulang, yang meningkatkan risiko penyelarasan. Rencana VMC bekerja dengan baik ketika skema datum dan pengulangan perlengkapan sudah jelas.

Pusat Pemesinan Horizontal (HMC)

Mesin perkakas horizontal (HMC) cocok untuk pengerjaan multi-sisi. Mesin ini dapat menampilkan sisi-sisi yang berbeda dengan referensi yang konsisten. Evakuasi serpihan juga dapat lebih baik karena serpihan jatuh menjauh dari area pemotongan. Kami mempertimbangkan HMC ketika beberapa sisi harus dipertahankan satu sama lain dengan transfer datum yang dapat diprediksi.

Mesin Penggilingan Lima Sumbu

Mesin milling lima sumbu menambahkan akses sudut yang dapat mengurangi penjepitan ulang. Ini berguna ketika fitur berada di beberapa permukaan atau membutuhkan akses sudut majemuk. Kami memilih routing lima sumbu berdasarkan pengurangan akses dan pengaturan, bukan karena lebih banyak sumbu selalu lebih baik. Perencanaan untuk pekerjaan lima sumbu juga menambah tuntutan tabrakan dan verifikasi.

Mesin Bubut CNC dan Pusat Pembubutan

Mesin bubut CNC adalah platform dasar untuk membubut bagian-bagian yang berputar. Pusat pembubutan dapat menambahkan kemampuan untuk fitur sekunder. Kita menggunakan keluarga mesin ini ketika hubungan koaksial menggerakkan fungsi dan sumbu spindel adalah datum utama. Penjepitan dan penyangga benda kerja seringkali lebih menentukan hasil pembubutan daripada label mesin itu sendiri.

Mesin Bubut Tipe Swiss

Mesin bubut tipe Swiss menopang bagian-bagian kecil dan panjang dengan memandu benda kerja dekat dengan zona pemotongan. Ini mengurangi defleksi ketika rasio panjang terhadap diameter membuat penjepitan standar menjadi tidak stabil. Kami mempertimbangkan mesin bubut tipe Swiss ketika stabilitas bagian-bagian ramping merupakan kendala utama. Mesin ini efektif untuk keluarga bagian tertentu, bukan untuk setiap bagian yang dibubut.

Pusat Multitasking Mesin Bubut-Penggilingan

Mesin bubut-penggilingan cocok untuk komponen yang sebagian besar berputar tetapi mencakup fitur hasil penggilingan yang perlu mengacu pada sumbu putar secara tepat. Nilainya berasal dari penggabungan pengaturan dan pengendalian pengindeksan. Kami memilih jalur ini ketika penjepitan ulang merupakan risiko kualitas utama. Konsolidasi ini juga meningkatkan kompleksitas perutean dan verifikasi.

Mesin Bubut Multi-Spindel

Mesin bubut multi-spindel digunakan untuk pembubutan volume tinggi. Mesin ini menggunakan operasi paralel untuk mengurangi waktu per bagian. Keputusan ini didorong oleh strategi produksi, bukan hanya geometri. Kami melihat ini sebagai pilihan optimasi tahap lanjut yang membutuhkan permintaan yang stabil dan manajemen alat yang disiplin.

Platform Pembubutan Terintegrasi Laser

Platform ini menggabungkan proses pembubutan dengan operasi berbasis laser untuk alur kerja tertentu. Nilainya biasanya terletak pada pengurangan proses serah terima atau langkah sekunder untuk bagian-bagian tertentu. Kami melihat ini sebagai pilihan khusus dan memverifikasi bahwa langkah laser benar-benar diperlukan untuk bagian tersebut.

Bacaan Lebih Lanjut:Jenis Mesin CNC yang Paling Umum

Langkah-langkah Verifikasi untuk Menghindari Konfigurasi Berlebihan

Pemilihan yang andal dimulai dengan masukan komponen, bukan fitur mesin. Kami menentukan rute berdasarkan datum fungsional, fitur kritis, jumlah pengaturan, dan metode inspeksi. Hal ini mencegah pemilihan mesin yang kompleks ketika komponen tersebut tidak membutuhkannya.

Jumlah pengaturan merupakan faktor risiko praktis. Setiap penjepit tambahan dapat menambah kesalahan penyelarasan dan kerusakan akibat penanganan. Kami memverifikasi hubungan fitur mana yang harus dibuat dalam satu pengaturan untuk melindungi fungsi komponen.

Perilaku material merupakan langkah verifikasi lainnya. Kekerasan, keuletan, dan sensitivitas panas dapat mengubah stabilitas dan risiko permukaan. Kami memverifikasi jenis material, bentuk stok, dan kebutuhan permukaan yang tepat sebelum menyelesaikan proses.

Kemampuan yang kompleks tidak selalu cocok untuk komponen yang sederhana. Konfigurasi yang berlebihan dapat meningkatkan upaya pemrograman dan inspeksi tanpa meningkatkan hasil fungsional. Kami mencegah hal itu dengan mencocokkan kemampuan minimum yang layak dengan kebutuhan aktual komponen tersebut.

Kesimpulan

Membandingkan mesin milling dan turning CNC efektif ketika pilihan didasarkan pada geometri bagian, hubungan fitur, dan risiko pengaturan. Kami memisahkan pilihan milling, turning, dan mill-turn dengan alur yang konsisten. Pertama, klarifikasi mekaniknya. Kemudian, petakan kesesuaian geometri, pilih keluarga mesin, dan verifikasi kelayakan pengaturan dan inspeksi. Pendekatan ini menjaga agar keputusan selaras dengan kebutuhan fungsional, bukan label mesin generik.

Untuk penawaran harga dan rekomendasi rute yang jelas dari Layanan penggilingan CNC Cina Sebagai penyedia, berikan gambar atau model 3D, spesifikasi material, toleransi kritis, persyaratan permukaan, jumlah yang diharapkan, dan fitur-fitur yang harus ada dalam satu pengaturan. Kami menggunakan masukan ini untuk menemukan solusi yang tepat tanpa kerumitan yang berlebihan.

Bacaan Lebih Lanjut:

Tanya Jawab Umum

Apa perbedaan utama antara penggilingan dan pembubutan CNC?

Penggilingan CNC memutar alat potong, sedangkan pembubutan CNC memutar benda kerja. Penggilingan sering digunakan untuk bagian-bagian prismatik dengan permukaan datar dan cekungan. Pembubutan biasanya cocok untuk bagian-bagian yang didominasi oleh fitur konsentris. Pilihan terbaik bergantung pada acuan fungsional dan tujuan pengaturan.

Kapan suatu bagian harus dibubut terlebih dahulu dan kemudian digiling?

Suatu bagian sebaiknya dibubut terlebih dahulu jika geometri konsentris menentukan fungsinya dan sumbu spindel menjadi acuan utama. Proses penggilingan dapat dilakukan selanjutnya untuk fitur-fitur seperti permukaan datar atau lubang silang. Pemisahan ini harus diverifikasi dengan cara bagian tersebut akan dijepit kembali dan diperiksa.

Kapan mesin bubut-penggilingan menjadi masuk akal?

Mesin bubut-penggilingan berguna ketika fitur yang dibubut dan digiling harus tetap terkait erat dalam satu pengaturan. Konsolidasi paling baik dilakukan ketika penjepitan ulang menciptakan keselarasan yang tidak dapat diterima atau risiko penanganan. Manfaatnya bergantung pada hubungan fitur dan metode inspeksi.

Apakah mesin bubut CNC sama dengan pusat pembubutan?

Mesin bubut CNC adalah mesin dasar untuk pembubutan. Pusat pembubutan seringkali memiliki lebih banyak pilihan perkakas dan otomatisasi. Istilah-istilah tersebut tumpang tindih, jadi Anda harus memverifikasi kemampuannya berdasarkan operasi yang dibutuhkan dan metode penjepitan benda kerja. Kami menghindari kebingungan dengan mencantumkan fitur-fitur alih-alih mengandalkan label.

Bagaimana geometri dan fitur memengaruhi pemilihan mesin?

Simetri radial mengarah ke pembubutan, sedangkan geometri prismatik menunjukkan penggilingan. Fitur spesifik memperhalus keputusan. Misalnya, kantong dan profil planar cocok untuk penggilingan, sedangkan tirus dan lubang koaksial cocok untuk pembubutan. Rute akhir harus diverifikasi dengan fitur mana yang harus menggunakan satu pengaturan yang sama.

Informasi apa yang harus saya berikan untuk memilih mesin CNC routing yang tepat?

Definisi bagian yang lengkap memerlukan gambar atau model, spesifikasi material, toleransi kritis, dan persyaratan permukaan. Rentang kuantitas dan bentuk stok juga memengaruhi strategi pengaturan. Kami menggunakan informasi ini untuk menentukan kapasitas minimum yang layak dan mencegah konfigurasi berlebihan.