Saat Anda mendesain komponen logam, pilihan proses akan menentukan biaya, waktu pengerjaan, dan batas kualitas. Di Yonglihao Machinery, kami mendukung keduanya. Pemesinan CNC dan pengecoran logam untuk produksi nyata. Kita melihat pola yang sama. Metode terbaik sesuai dengan toleransi, geometri, dan volume Anda.

Pengecoran membentuk benda dengan cara memadatkan material di dalam cetakan. Pemesinan membentuk benda dengan cara menghilangkan material dari bahan padat. Keduanya dapat menghasilkan komponen yang sangat baik. Namun, keduanya memecahkan masalah yang berbeda.

Panduan ini membantu Anda memilih jalur yang tepat untuk komponen Anda. Kami fokus pada perbedaan yang memengaruhi keputusan. Ini termasuk toleransi, penyelesaian permukaan, geometri, volume, waktu tunggu, struktur biaya, dan risiko kualitas.

Kapan Menggunakan Pengecoran vs Pemesinan vs Pengecoran Kemudian Pemesinan?

Pengecoran paling efektif ketika Anda membutuhkan geometri kompleks dalam skala besar. Metode ini unggul dalam pembuatan rongga internal dan transisi dari tebal ke tipis. Bentuk yang mendekati bentuk akhir (near-net shapes) mengurangi waktu pengerjaan mesin. Setelah perkakas siap, biaya per bagian akan turun seiring dengan peningkatan volume produksi.

Pemesinan paling efektif ketika presisi dan kecepatan lebih penting daripada biaya per bagian. Metode ini cocok untuk prototipe dan produksi dalam jumlah kecil. Cocok untuk komponen dengan toleransi ketat dan penyelesaian permukaan yang terkontrol. Juga cocok untuk proyek yang sering berubah. Anda dapat memperbarui program lebih cepat daripada merevisi cetakan.

Metode pengecoran kemudian pemesinan seringkali terbukti paling praktis untuk komponen industri. Anda mengecor geometri utama untuk menghemat material dan waktu siklus. Kemudian Anda hanya melakukan pemesinan pada fitur-fitur penting. Pendekatan ini cocok untuk rumah, badan katup, dan komponen dengan permukaan penyegelan, lubang, atau dudukan bantalan.

Ingat satu aturan. Cetak untuk bentuk dan volume. Gunakan mesin untuk akurasi. Gabungkan keduanya jika Anda membutuhkannya.

Perbedaan antara Pengecoran dan Pemesinan

Pengecoran menciptakan suatu bagian dengan menuangkan logam cair ke dalam cetakan. Kemudian dibiarkan mengeras. Cetakan menentukan geometri utamanya. Anda dapat membentuk bentuk yang membutuhkan biaya besar untuk diukir dari bahan padat. Ini termasuk saluran internal dengan inti di dalamnya.

Pemesinan menciptakan suatu bagian dengan menghilangkan material dari balok, pelat, atau batangan. Alat potong mengikuti jalur yang terkontrol. Alat tersebut mencapai geometri akhir. Keuntungan utamanya adalah akurasi yang dapat diprediksi. Selain itu, pemesinan juga memberikan kualitas permukaan yang stabil di seluruh fitur-fitur penting.

Untuk kedua metode tersebut, klarifikasi beberapa masukan di awal. Ini adalah cara tercepat untuk memilih. Kita mulai dengan material, kuantitas, dan fitur-fitur penting dari bagian tersebut. Kemudian kita konfirmasikan target toleransi dan penyelesaian permukaan. Dengan masukan tersebut, pilihan proses menjadi kurang subjektif.

Apa itu Casting?

Pengecoran Metode ini mengubah logam cair menjadi bagian padat di dalam cetakan. Orang menggunakannya untuk bagian-bagian dengan bentuk yang kompleks. Metode ini cocok untuk rongga internal atau ukuran besar. Ini bisa menjadi cara termurah untuk produksi massal desain yang sama dalam jumlah besar.

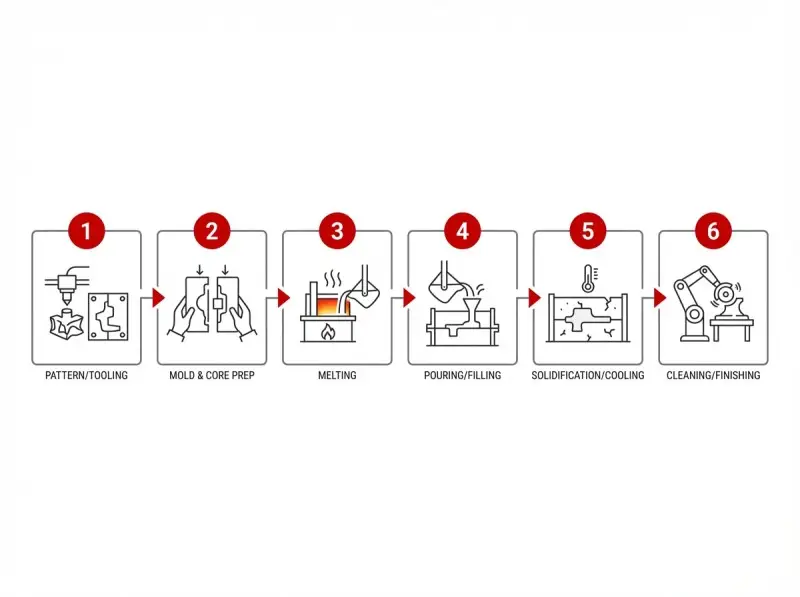

Alur kerja pengecoran: cetakan, tuang, padatkan, selesaikan.

Sebagian besar proyek pengecoran mengikuti alur kerja yang serupa. Anda mulai dengan pola atau konsep perkakas. Anda menyiapkan cetakan dan inti untuk fitur internal. Kemudian logam meleleh. Anda menuang atau menyuntikkannya ke dalam rongga.

Setelah pengisian, pembekuan terjadi saat logam mendingin. Tahap pendinginan menentukan banyak hasil kualitas. Jika pendinginan tidak merata, Anda akan melihat penyusutan, pembengkokan, atau rongga internal. Setelah bagian tersebut membeku, Anda melepaskannya. Anda membersihkannya. Anda mempersiapkannya untuk penyelesaian akhir.

Proses pasca-pengolahan tipikal setelah pengecoran.

Banyak komponen coran memerlukan pengerjaan sekunder sebelum dikirim. Langkah-langkah umum meliputi pemangkasan saluran masuk dan saluran keluar. Anda melakukan penghalusan permukaan. Anda melakukan penyemprotan pasir. Anda membersihkan permukaan. Perlakuan panas dapat menstabilkan sifat-sifatnya. Ini dapat meningkatkan kekuatan. Hal ini bergantung pada paduan dan aplikasinya.

Pengerjaan mesin ringan umum dilakukan, bahkan ketika bagian tersebut dicetak. Lebih cepat untuk mencetak sebagian besar material, lalu mengerjakan beberapa permukaan dan lubang dengan mesin. Cara ini lebih baik daripada mengerjakan seluruh bagian dari bahan padat.

Bahan umum untuk pengecoran

Orang menggunakan pengecoran untuk logam yang meleleh dan dituangkan dengan perilaku yang stabil. Dalam produksi, pilihan material Hal ini memengaruhi fluiditas. Ini memengaruhi penyusutan dan risiko cacat. Di Yonglihao Machinery, kami mendukung pengecoran dengan baja tahan karat. Kami menggunakan paduan baja, baja karbon, dan aluminium. Ini didasarkan pada kebutuhan aplikasi.

Pilih material berdasarkan performa terlebih dahulu. Kemudian pastikan jalur pengecoran mencapai kualitas yang dibutuhkan. Harus ada pengulangan yang konsisten. Jika bagian tersebut memiliki fitur penyegelan atau bantalan yang kritis, rencanakan untuk melakukan pemesinan pada permukaan tersebut. Lakukan ini meskipun badan utama dicor.

Apa itu Pemesinan?

Permesinan Proses ini menghilangkan material dari bahan padat. Proses ini menghasilkan bentuk akhir. Pemesinan CNC menggunakan kontrol komputer. Ia menggerakkan alat dan penjepit benda kerja dengan pengulangan yang akurat. Hal ini menjadikan pemesinan sebagai pilihan utama untuk toleransi yang ketat. Proses ini memberikan hasil akhir permukaan yang stabil.

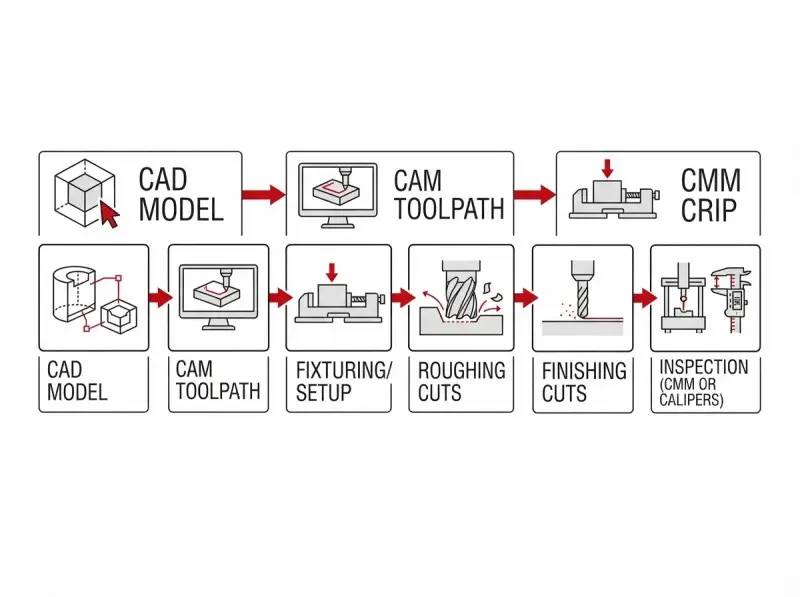

Alur kerja pemesinan: pemrograman, pengaturan, pembuangan material, inspeksi.

Sebagian besar proyek CNC dimulai dengan model CAD. Anda membuat jalur pahat. Anda mendesain perlengkapan atau penjepit benda kerja. Bagian tersebut dipotong secara bertahap. Ini mengelola akurasi, beban pahat, dan kualitas permukaan.

Inspeksi adalah kunci dalam proses pemesinan. Anda memverifikasi dimensi kritis selama proses berlangsung. Anda mengkonfirmasi fitur penerimaan akhir di akhir proses. Ini menghasilkan hasil yang konsisten. Metode ini berlaku untuk prototipe dan produksi dalam jumlah kecil hingga menengah.

Operasi pemesinan umum yang akan Anda gunakan

Penggilingan CNC cocok untuk bagian-bagian prismatik, rongga, alur, dan permukaan 3D. Cocok untuk braket, pelat, wadah, dan geometri eksternal yang kompleks. Penggilingan mendukung kerataan. Ia mengontrol posisi untuk fitur-fitur seperti pola baut.

Pembubutan CNC cocok untuk bagian-bagian yang berputar. Cocok untuk poros, bantalan, ulir, dan diameter konsentris. Pembubutan menghasilkan kebulatan yang sangat baik. Memberikan diameter yang konsisten jika penjepitan stabil.

Pengeboran dan pelebaran lubang menciptakan lubang dengan ukuran dan hasil akhir yang terkontrol. Penggilingan mendorong hasil akhir permukaan atau kontrol dimensi lebih lanjut. Proses ini dilakukan pada bagian yang dikeraskan. Operasi-operasi ini mendukung langkah terakhir untuk membuatnya sesuai untuk antarmuka kritis.

Bahan umum untuk pemesinan

Pemesinan dapat dilakukan dengan berbagai macam material. Logam adalah material yang paling umum digunakan untuk komponen industri. Namun, plastik, komposit, dan material lainnya juga dapat diproses dengan pemesinan. Hal ini terjadi ketika aplikasi membutuhkannya. Kemampuan pemesinan memengaruhi pemilihan alat. Ini memengaruhi laju pemakanan, kecepatan, dan hasil akhir yang dapat dicapai.

Sesuaikan proses dengan fitur paling menuntut dari komponen tersebut. Jika komponen membutuhkan toleransi ketat pada banyak permukaan atau lubang, pemesinan memberikan jalur langsung. Jika komponen sebagian besar memiliki geometri non-kritis dengan beberapa antarmuka kritis, pengecoran kemudian pemesinan dapat mengurangi biaya. Fungsi tetap terjaga.

Jenis Utama dan Penggunaan Khas

Terdapat berbagai metode pengecoran dan pemesinan. Tidak ada satu metode pun yang cocok untuk setiap bagian. Pahami apa yang dihasilkan setiap metode dengan sebaik-baiknya.

Pengecoran pasir

Pengecoran pasir dipilih untuk komponen berukuran besar. Metode ini memungkinkan perubahan desain yang fleksibel. Cetakannya dapat dibuang. Hal ini mengurangi komitmen terhadap perkakas dibandingkan dengan cetakan permanen. Metode ini cocok untuk ukuran yang besar dan geometri yang kompleks. Toleransi dapat disempurnakan melalui operasi sekunder jika diperlukan.

Harapkan permukaan hasil pengecoran yang lebih kasar. Harapkan variabilitas dimensi yang lebih luas daripada metode presisi. Saat pengecoran pasir sesuai dengan bagian fungsional, lakukan pemesinan pada permukaan penyegelan. Lakukan pemesinan pada lubang dan antarmuka pemasangan.

Pengecoran mati

Pengecoran mati Cocok untuk produksi volume tinggi. Menggunakan cetakan logam. Menawarkan pengulangan yang kuat. Memberikan waktu siklus yang efisien setelah cetakan divalidasi. Digunakan untuk komponen non-ferrous. Kecepatan output dan bentuk yang konsisten sangat penting.

Pengecoran die menghasilkan permukaan akhir yang baik. Proses ini memberikan detail eksternal yang halus. Namun, investasi awal untuk perkakas lebih tinggi. Metode ini paling efektif jika volume produksi dan stabilitas desain membenarkan investasi perkakas tersebut.

Pengecoran investasi

Orang-orang menggunakan pengecoran investasi untuk bentuk yang rumit. Memberikan hasil akhir permukaan yang lebih halus daripada banyak metode pengecoran. Cocok digunakan ketika geometrinya detail. Pemesinan akan sulit atau boros. Cocok digunakan ketika kompleksitas bagian dan bentuk mendekati bentuk akhir mengurangi keseluruhan proses.

Bahkan dengan pengecoran investasi, antarmuka kritis mungkin perlu dikerjakan dengan mesin. Anda mendapatkan kemampuan pembentukan bentuk. Kemudian Anda mengunci dimensi akhir di tempat yang penting.

Pengecoran dengan tekanan atau pemerasan

Pengecoran tekan atau pengecoran rem memberikan gaya selama pembekuan. Ini meningkatkan kepadatan. Ini mengurangi beberapa risiko cacat. Pertimbangkan metode ini ketika kinerja mekanis membutuhkan lebih banyak. Meminimalkan porositas dibandingkan dengan metode pengecoran konvensional.

Metode ini cocok untuk bagian struktural. Kinerja dan konsistensi adalah prioritas. Penerimaan desain berpusat pada fitur-fitur penting yang dikerjakan dengan mesin. Lakukan ini jika bagian tersebut harus terpasang, tersegel, atau sejajar dengan komponen lain.

Penggilingan CNC

Penggilingan CNC Mampu menangani geometri eksternal yang kompleks. Mampu menangani bagian dengan banyak fitur. Mendukung kantong, slot, dan permukaan berbentuk dengan pengulangan yang tinggi. Cocok untuk prototipe. Anda mengubah geometri dengan memperbarui program.

Proses penggilingan cocok dilakukan ketika suatu bagian memiliki banyak fitur penting yang saling berkaitan. Pola lubang, titik acuan, dan permukaan antarmuka dikendalikan dalam satu rencana.

Pembubutan CNC

Pembubutan CNC Cocok untuk bagian-bagian di mana konsentrisitas dan kebulatan menentukan fungsinya. Poros, selongsong, fitur berulir, dan diameter bertingkat adalah contoh tipikalnya. Pembubutan dikombinasikan dengan operasi lain. Ini terjadi ketika bagian-bagian membutuhkan fitur rotasi dan prismatik.

Jika persyaratan utama komponen adalah diameter yang terkontrol, pembubutan adalah cara yang efisien. Jika komponen membutuhkan permukaan datar, rongga, atau fitur samping, kombinasikan pembubutan dengan penggilingan jika diperlukan.

Perbedaan Utama yang Menentukan Metode

Bandingkan dimensi yang tepat. Sebagian besar perdebatan proses menjadi sederhana.

Toleransi dan penyelesaian permukaan

Pemesinan menghasilkan toleransi yang ketat. Proses ini mengontrol hasil akhir permukaan. Jika komponen Anda membutuhkan kecocokan yang ketat, penyelarasan, atau penyegelan yang dapat diprediksi, lakukan pemesinan pada fitur-fitur tersebut.

Pengecoran dapat menghasilkan hasil yang akurat untuk banyak aplikasi. Hal ini berlaku untuk metode yang presisi. Namun, akurasi pengecoran bergantung pada metode, paduan, dan geometri bagian. Ketika toleransi sangat ketat, bagian hasil pengecoran perlu dikerjakan ulang pada fitur-fitur kritisnya.

Kelayakan geometri

Pengecoran menciptakan rongga internal. Proses ini memungkinkan pembuatan bentuk-bentuk kompleks secara efisien. Desain inti dan cetakan memungkinkan pembuatan bentuk-bentuk yang sulit dikerjakan dengan mesin dari bahan padat. Banyak wadah dan badan pengatur cairan dibuat dengan cara pengecoran.

Keterbatasan pemesinan disebabkan oleh akses pahat dan penjepit benda kerja. Saluran internal yang dalam mungkin memerlukan pengaturan multi-langkah. Hal ini mungkin tidak praktis. Jika geometri menghalangi pahat, pengecoran atau metode hibrida menjadi lebih praktis.

Volume, waktu tunggu, dan skalabilitas

Proses pemesinan dimulai dengan cepat. Untuk prototipe dan produksi dalam jumlah kecil, proses dari CAD ke komponen dapat dilakukan dengan pengaturan minimal. Pemesinan mendominasi tahap pengembangan awal.

Pengecoran membutuhkan perkakas dan waktu validasi. Namun, metode ini lebih efektif untuk volume produksi yang tinggi. Setelah perkakas terbukti handal, siklus produksi menjadi efisien. Jika permintaan stabil dan tinggi, pengecoran dapat mengurangi biaya per bagian.

Struktur biaya dan pemanfaatan material

Pengecoran memiliki biaya perkakas awal yang lebih tinggi. Biaya per bagian menurun pada volume yang lebih tinggi. Bentuk mendekati bentuk akhir meningkatkan pemanfaatan material. Anda menghindari biaya untuk membuang sejumlah besar stok.

Pemesinan memiliki biaya perkakas awal yang lebih rendah. Namun, biaya per bagian mencakup waktu pengerjaan mesin dan pemborosan material. Jika suatu bagian mengurangi sebagian besar bahan baku awal, biayanya akan meningkat.

Pertimbangkan biaya dengan cara ini. Jika desain stabil dan volume produksi tinggi, pengecoran akan mengamortisasi biaya perkakas. Metode ini unggul dalam biaya per unit. Jika desain berubah atau kuantitas produksi rendah, pemesinan akan unggul dalam kecepatan dan fleksibilitas.

Risiko kualitas

Risiko kualitas pengecoran berkaitan dengan pembekuan. Porositas, penyusutan, pembengkokan, dan ketidakrataan permukaan dapat muncul. Hal ini terjadi jika pengendalian proses dan desain tidak selaras. Risiko-risiko ini berarti Anda harus merencanakan pengendalian kualitas. Rencanakan strategi penyelesaian akhir.

Pemesinan menghindari cacat pembekuan. Anda mulai dengan bahan baku yang padat. Risiko utama adalah bekas pahat. Distorsi akibat penjepitan. Variasi akibat keausan pahat jika kontrol lemah. Atasi hal-hal ini melalui perencanaan proses dan inspeksi.

Ketika komponen Anda tidak dapat mentolerir rongga internal di area kritis, metode hibrida adalah pilihan yang tepat. Bentuk komponen dicetak. Permukaan yang terdapat cacat perlu dihilangkan dengan mesin. Penerimaan komponen dikendalikan berdasarkan acuan yang telah dikerjakan dengan mesin.

Bagaimana Cara Memilihnya?

Kerangka kerja yang baik mengubah gambar menjadi alur proses. Kami menggunakan urutan yang sederhana. Ini berfungsi untuk prototipe dan produksi.

- Langkah 1: Mulailah dengan menandai apa yang harus berfungsi. Abaikan apa yang terlihat rumit. Permukaan penyegelan menentukan keberhasilan. Lubang bantalan juga. Titik acuan penyelarasan dan antarmuka berulir penting. Jika ini penting, rencanakan untuk mengerjakannya dengan mesin. Atau rancang agar dapat dikerjakan dengan mesin setelah pengecoran.

- Langkah 2: Pisahkan bagian tersebut menjadi dua zona. Zona A mencakup fitur-fitur yang mendorong fungsi dan perakitan. Zona B mencakup fitur-fitur kosmetik atau yang tidak kritis. Pemisahan ini menghindari pengeluaran berlebihan untuk presisi di mana-mana. Ini mendefinisikan di mana pengecoran dapat dilakukan. Ini menunjukkan di mana pemesinan harus diterapkan.

- Langkah 3: Pilih material berdasarkan performanya. Kemudian pastikan kelayakannya. Beberapa paduan mudah dicetak tetapi sulit dikerjakan dengan mesin. Yang lain mudah dikerjakan dengan mesin tetapi hasil cetakannya tidak konsisten. Jika material sudah tetap, sesuaikan jalur proses. Jika jalur proses sudah tetap, sesuaikan material atau kriteria penerimaan. Buat keputusan tersebut secara eksplisit.

- Langkah 4: Jika Anda membutuhkan komponen dengan cepat, pemesinan adalah pilihan terbaik. Pemesinan sesuai dengan perubahan desain. Jika desain stabil dan permintaan tinggi, pengecoran lebih menarik. Hindari ambang batas volume yang kaku. Titik impas bergantung pada ukuran komponen. Hal ini bergantung pada kompleksitas, biaya material, dan kebutuhan kualitas. Perkirakan total biaya dan risiko di seluruh siklus hidup. Sertakan prototipe, uji coba, dan produksi.

- Langkah 5: Ambil keputusan berdasarkan fitur-fitur penting dan volume yang diharapkan. Jika pengecoran, tentukan toleransi pemesinan. Tentukan fitur mana yang akan diproses dengan mesin hingga ukuran akhir. Jika pemesinan, pastikan geometrinya mudah diakses. Pastikan limbah material dapat diterima.

Jika menggunakan sistem hibrida, tentukan cakupannya dengan tepat. Sistem hibrida bekerja paling baik saat Anda mencetak geometri dalam jumlah besar. Mesin hanya memiliki antarmuka yang mengontrol fungsi. Ini mengurangi biaya dan menjaga presisi.

| Penggerak Keputusan | Pengecoran | Permesinan | Pengecoran Kemudian Mesin |

|---|---|---|---|

| Terbaik untuk | Bentuk kompleks, rongga, volume tinggi | Toleransi ketat, prototipe, penyelesaian akhir yang terkontrol. | Bentuk kompleks + fitur-fitur penting yang ketat |

| Upaya awal | Peralatan dan validasi | Pemrograman dan pemasangan | Peralatan + rencana pemesinan yang telah ditentukan |

| Biaya per bagian dalam skala besar | Rendah | Lebih tinggi | Sering dioptimalkan |

| Toleransi/penyelesaian | Tergantung pada metodenya; seringkali perlu penyelesaian akhir. | Kuat dan dapat diprediksi | Dikerjakan dengan mesin di bagian yang penting. |

| Risiko umum | Porositas/penyusutan/pelengkungan | Akses alat, waktu siklus, limbah | Perencanaan proses dan tunjangan |

Kesimpulan

Jika Anda membutuhkan kecepatan, fleksibilitas, dan toleransi yang ketat, gunakan mesin. Ini adalah jalur tercepat untuk mendapatkan komponen yang lolos uji. Jika Anda membutuhkan geometri yang kompleks dan kuantitas besar, gunakan pengecoran. Metode ini memberikan ekonomi unit terbaik setelah perkakas divalidasi. Jika Anda membutuhkan kompleksitas bentuk dan antarmuka yang presisi, metode pengecoran kemudian pemesinan adalah pilihan yang praktis.

Pada Yonglihao Machinery, sebuah perusahaan pengecoran mati, Kami membantu Anda memilih. Kami mendasarkannya pada fitur-fitur penting komponen, material, kuantitas, dan kriteria penerimaan. Bagikan model CAD Anda. Bagikan material target, volume yang diharapkan, dan fitur-fitur yang mengontrol fungsi. Kami merekomendasikan jalur proses. Ini sesuai dengan jadwal dan kebutuhan kualitas Anda.

Tanya Jawab Umum

Mana yang lebih murah, pengecoran atau pemesinan?

Pengecoran lebih murah per bagian pada volume yang lebih tinggi. Ini terjadi setelah biaya perkakas diamortisasi. Pemesinan lebih murah untuk prototipe dan batch kecil. Tidak ada investasi cetakan. Titik impas sebenarnya bergantung pada kompleksitas bagian. Bergantung pada biaya material. Bergantung pada stok yang dihilangkan dalam pemesinan.

Mana yang lebih akurat, pengecoran atau pemesinan?

Pemesinan lebih akurat untuk toleransi yang ketat. Ini mengontrol hasil akhir. Akurasi pengecoran bergantung pada metode dan desain. Banyak bagian coran memerlukan pemesinan pada antarmuka yang kritis. Jika desain memiliki kecocokan atau penyegelan yang ketat, rencanakan pemesinan pada fitur-fitur tersebut.

Kapan metode "cetak-lalu-mesin" paling masuk akal?

Gunakan metode pengecoran lalu pemesinan untuk bentuk utama dari hasil pengecoran. Gunakan pemesinan untuk fitur-fitur yang mengontrol perakitan atau kinerja. Metode ini cocok untuk rumah, badan katup, dan bagian-bagian dengan lubang. Metode ini cocok untuk permukaan penyegelan dan dudukan bantalan. Metode ini mengurangi limbah dan biaya. Metode ini menjaga presisi di tempat yang paling penting.

Cacat pengecoran apa yang harus saya antisipasi, dan bagaimana pengaruhnya terhadap penerimaan produk?

Risiko umum meliputi porositas dan rongga penyusutan. Pembengkokan dan ketidakrataan permukaan juga penting. Hal ini penting di dekat permukaan penyegelan. Hal ini penting di dalam lubang dan antarmuka penahan beban. Cor mendekati bentuk akhir. Kerjakan fitur-fitur penting untuk menghilangkan cacat. Kendalikan dimensi akhir.

Fitur apa saja yang sulit untuk dikerjakan dengan mesin, dan apa solusi praktisnya?

Rongga tertutup sulit dikerjakan. Lorong internal yang dalam juga. Fitur dengan akses alat yang buruk membutuhkan biaya lebih tinggi. Gunakan pengecoran untuk membentuk geometri internal. Kemudian, kerjakan antarmuka kritis yang mudah diakses. Desain ulang untuk akses alat dalam beberapa kasus. Ini mengurangi kompleksitas tanpa mengubah fungsi.