In der modernen Fertigung und im Maschinenbau ist die Oberflächenrauheit ein entscheidendes Kriterium für Produktqualität und -leistung. Sie beeinflusst Verschleißfestigkeit, Reibung, Haftung von Beschichtungen, Korrosionsbeständigkeit und elektrische Leitfähigkeit. Um sicherzustellen, dass die Oberflächenqualität den Konstruktionsanforderungen entspricht, verwenden Hersteller standardisierte Messmethoden.

Oberflächenrauheitsdiagramme und Umrechnungstabellen für Oberflächengüten helfen Ingenieuren, fundierte Entscheidungen zu treffen. Mithilfe dieser Werkzeuge können sie die Bearbeitungsqualität mit der Kostenkontrolle in Einklang bringen.

Wenn Ihre Produkte eine hohe Oberflächengüte erfordern, ist dieser Leitfaden eine wertvolle Informationsquelle.

Was ist Oberflächenbeschaffenheit?

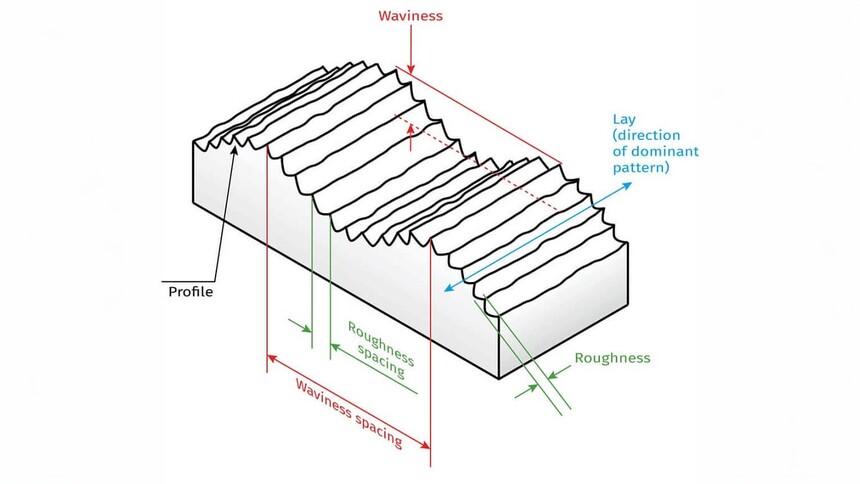

Die Oberflächengüte bezeichnet kleine Unregelmäßigkeiten auf der Oberfläche eines Materials. Sie wird üblicherweise anhand der Rauheit gemessen. Gängige Parameter sind Ra (mittlere Rauheit) und Rz (maximale Profilhöhe). Diese Werte beeinflussen Funktion, Lebensdauer und Aussehen des Teils. Bei der Bewertung der Oberflächengüte berücksichtigen wir drei Bereiche: Rauheit, Riffelung und Schichtung.

Rauheit wird als kleiner Unterschied in der Oberflächenhöhe definiert. Dieser Wert wird durch Bearbeitungsprozesse wie Schneiden oder Schleifen erzeugt. Wenn wir von Oberflächenbeschaffenheit sprechen, meinen wir in erster Linie die Rauheit.

Welligkeit ist die periodische Wellenbildung auf der Oberfläche eines Teils. Sie wird in der Regel durch Maschinenvibrationen oder Instabilität verursacht. Übermäßige Welligkeit kann die Passung und Leistung des Teils beeinträchtigen.

Die Hierarchie hingegen bezieht sich auf die Richtung der Oberflächenstruktur. Sie wird maßgeblich durch die Bahn des Bearbeitungswerkzeugs bestimmt. Sie beeinflusst die Reibungseigenschaften der Oberfläche in verschiedene Richtungen.

Da Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie immer präziser werden, ist die Oberflächengüte zu einem Schlüsselfaktor der Qualitätskontrolle geworden. Bei der CNC-Bearbeitung ist die Oberflächengüte eines der wichtigsten Qualitätskriterien.

Weiterführende Literatur: Metalloberflächenbehandlung

Warum ist die Oberflächenbeschaffenheit im Konstruktionsprozess so wichtig?

Die Oberflächenbeschaffenheit spielt in der Konstruktion und Fertigung eine entscheidende Rolle. Sie beeinflusst direkt die Leistung, das Aussehen und die Haltbarkeit eines Produkts. Egal, ob es sich um ein mechanisches Teil, ein elektronisches Gerät oder ein Konsumprodukt handelt – diese Kennzahl ist wichtig.

Die Kontrolle der Oberflächenbeschaffenheit kann die Reibung effektiv verbessern und die Korrosionsbeständigkeit erhöhen. Sie verbessert außerdem die Beschichtungshaftung und steigert die elektrische Leitfähigkeit. Darüber hinaus ist die Oberflächenbeschaffenheit wichtig für die Ästhetik eines Produkts. Dies gilt insbesondere in der hochpräzisen Fertigung und in anspruchsvollen Branchen. Die Qualität der Oberflächenbeschaffenheit bestimmt in der Regel die endgültige Leistung und Lebensdauer des Produkts.

Teile mit einer guten Oberflächenbeschaffenheit haben folgende Vorteile:

Reduzierte Reibung und längere Lebensdauer: Glatte Oberflächen reduzieren effektiv die Reibung zwischen den Teilen. Dies wiederum reduziert den Verschleiß und verlängert die Produktlebensdauer erheblich.

Verbesserte Chemikalien- und Korrosionsbeständigkeit: Eine höhere Oberflächengüte reduziert mikroskopische Defekte. Dies verhindert effektiv das Eindringen von Chemikalien und korrosiven Substanzen. Dies erhöht die Chemikalien- und Korrosionsbeständigkeit.

Fördert die Haftung von Beschichtungen und Farben: Glatte Oberflächen erleichtern die gleichmäßige Haftung von Beschichtungen und Farben. Dies verbessert die Haltbarkeit und Festigkeit der Beschichtung.

Verbessert die visuelle Attraktivität: Eine hochglänzende Oberfläche macht Produkte wie Konsumgüter attraktiver. Die Oberflächenqualität wirkt sich direkt auf die Wahrnehmung und das Erlebnis des Benutzers mit dem Produkt aus.

Oberflächenfehler beseitigen: Mit Enhanced Finish lassen sich kleine Oberflächenfehler leicht beseitigen oder minimieren. Dies wiederum verbessert die Gesamtqualität des Produkts weiter.

Verbesserung der elektrischen Leitfähigkeit: Je glatter die Oberfläche, desto geringer der entsprechende Widerstand. Dies ist nützlich für Teile, deren elektrische Leistung verbessert werden muss.

Verbesserte Verschleißfestigkeit: Durch die Optimierung der Oberfläche wird die Verschleißfestigkeit des Produkts verbessert. Zudem wird der Reibungseffekt reduziert, wodurch das Produkt im Gebrauch langlebiger wird.

So messen Sie die Oberflächenrauheit

Die Messung der Oberflächenrauheit ist unerlässlich für die Sicherstellung von Produktqualität und -leistung. Genaue Daten zu den Oberflächeneigenschaften tragen zur Optimierung von Bearbeitungsprozessen und zur Verlängerung der Produktlebensdauer bei. Verschiedene Messmethoden eignen sich für unterschiedliche Materialien und Anforderungen. Messgeräte lassen sich in zwei Kategorien einteilen: berührende und berührungslose.

1. Kontaktmethoden (Tastkopfinstrumente)

Kontaktmethoden nutzen eine Nadel, die über die Oberfläche bewegt wird, um Höhenänderungen zu erfassen. Dadurch werden Rauheitsdaten generiert. Diese Methoden sind sehr genau, kostengünstig und ideal für harte Materialien. Allerdings können sie weiche Materialien leicht beschädigen und sind langsamer als berührungslose Methoden.

2. Berührungslose Verfahren (optisch, Laser oder Röntgen)

Berührungslose Verfahren nutzen optische, Laser- oder Röntgentechnologie zur Erfassung von Oberflächenkonturen. Sie sind schnell, zerstörungsfrei und ideal für Präzisionsteile oder weiche Materialien. Allerdings sind die Geräte teuer und auf reflektierenden oder transparenten Oberflächen weniger effektiv.

3. Vergleichsmethoden

Dieses Verfahren beurteilt die Oberflächenrauheit, indem die Oberfläche eines Produkts mit einer Standardprobe verglichen wird. Hersteller fertigen Proben mit bekannten Rauheitswerten an. Das Produkt wird anschließend visuell und haptisch anhand dieser Proben geprüft, um die Qualität sicherzustellen.

Verschiedene Methoden zur Messung der Oberflächenrauheit

Die Oberflächenbeschaffenheit eines Teils kann mithilfe verschiedener Methoden gemessen werden, darunter:

Profilierungstechnik: Die Profilmessung misst die Rauheit durch Schneiden oder Schleifen einer Oberfläche. Es handelt sich um eine zerstörende Methode, die typischerweise im Labor eingesetzt wird. Diese Technik ermöglicht eine detaillierte Analyse der Oberflächeneigenschaften und liefert hochpräzise Daten. Da sie jedoch die Oberfläche zerstört, eignet sie sich nicht für die Endprodukt- oder Prozesskontrolle.

Bereich Technik:Die Flächenmethode wurde speziell für die Messung der durchschnittlichen Rauheit einer großen Oberfläche entwickelt. Durch die Analyse der gesamten Oberfläche werden Gesamtrauheitsdaten gewonnen. Diese Methode eignet sich besonders für die Prüfung von Oberflächen mit komplexen Formen oder großen Teilen. Detaillierte Informationen zu kleinen, lokalisierten Bereichen lassen sich damit jedoch nicht erfassen.

Mikroskopietechniken: Mikroskopieverfahren nutzen Mikroskope mit hoher Vergrößerung für Messungen. Beispiele hierfür sind die Elektronenmikroskopie oder die Rasterkraftmikroskopie. Sie dient der Messung der Rauheit winziger Oberflächen und eignet sich besonders für die Untersuchung von Bereichen mit Nanometerpräzision. Diese Methode wird häufig in der Halbleiter- und Nanotechnologie eingesetzt. Sie liefert sehr detaillierte Informationen über die Oberfläche.

Induktive Methode: Das induktive Verfahren misst den Abstand zur Oberfläche mittels eines induktiven Sensors. Dieses Verfahren eignet sich besonders für Metalle oder leitfähige Materialien. Es ist hochpräzise und zerstörungsfrei und wird häufig zur Prüfung der Oberflächen von Präzisionsteilen eingesetzt. Induktive Verfahren werden häufig in der Luft- und Raumfahrt sowie in der Elektronikfertigung eingesetzt, wo die Oberflächenqualität entscheidend ist.

Maschinelle Methode: Bei der maschinellen Methode kommt ein Messsystem in der CNC-Maschine zum Einsatz. Es misst die Oberflächenrauheit direkt während der Bearbeitung. Diese Technik eignet sich für die Massenproduktion und überwacht zudem die Qualität in Echtzeit. Sie verbessert nicht nur die Effizienz, sondern gewährleistet auch die Produktkonsistenz.

Ultraschallmethode: Das Ultraschallverfahren nutzt Schallwellen zur Messung der Oberflächenrauheit. Es eignet sich gut zur Prüfung großer Strukturen oder schwer zugänglicher Oberflächen wie Rohren oder Schiffsrümpfen. Als berührungsloses und zerstörungsfreies Verfahren wird es häufig in der industriellen Inspektion zur Überwachung großer Strukturoberflächen eingesetzt.

Symbole und Abkürzungen im Oberflächenrauheitsdiagramm

Wenn Sie das Konzept der Oberflächenrauheitsdiagramme im Detail verstehen möchten, sind einige Daten möglicherweise schwer verständlich. Wenn Sie die Daten nicht genau verstehen, ist es auch schwierig, später Messungen durchzuführen.

Um Ihnen ein besseres Verständnis zu ermöglichen, haben wir die relevanten Konzepte sowie die dazugehörigen Diagramme zusammengestellt.

Ra – Durchschnittliche Oberflächenrauheit

Ra ist der am häufigsten verwendete Parameter für die Oberflächenrauheit. Er misst die durchschnittliche Abweichung der Oberflächenhöhe relativ zur Mittellinie. Durch die Berechnung des Durchschnittswerts kleiner Schwankungen liefert Ra einen einfachen Indikator für die Gesamtbeschaffenheit einer Oberfläche. Ra ist ein häufig verwendeter Indikator in der Oberflächenqualitätskontrolle. Besonders wichtig ist er bei Teilen mit hohen Anforderungen an Glätte oder Verschleißfestigkeit.

Rmax – Maximale vertikale Entfernung vom Gipfel zum Tal

Rmax stellt den maximalen vertikalen Abstand zwischen dem höchsten Punkt und dem tiefsten Punkt einer Oberfläche dar. Dieser Parameter gibt Aufschluss über die extreme Rauheit einer Oberfläche. Er hebt die höchsten und tiefsten Punkte hervor und wird häufig zur Beurteilung extremer Defekte verwendet. Besonders geeignet für Produkte, die höchste Glätte erfordern. Rmax identifiziert potenzielle Probleme, die die Funktionalität beeinträchtigen, und stellt sicher, dass die Oberfläche nicht zu rau ist.

Rz – Durchschnittliche maximale Höhe der Kontur

Rz berechnet einen Durchschnittswert durch Messung der maximalen Höhendifferenz über mehrere Probensegmente. Es spiegelt den Höhenunterschied unregelmäßiger Konturen auf der Oberfläche wider und liefert detailliertere Informationen zu lokalisierten Spitzen und Tälern als Ra. Rz eignet sich für Anwendungen, die eine detaillierte Oberflächenanalyse erfordern. Es kann helfen, lokalisierte Defekte zu identifizieren und die Gesamtglätte zu beurteilen, um die Haltbarkeit und Funktionalität von Teilen sicherzustellen.

Oberflächenrauheitsdiagramm

Das Oberflächenrauheitsdiagramm ist eine allgemeine Werkzeugtabelle zur Oberflächenqualität. Es bietet Ingenieuren und Herstellern eine übersichtliche visuelle Datenreferenz. Die Diagramme zeigen dem Benutzer den typischen Bereich der Oberflächenrauheit (z. B. Ra, Rz usw.), der mit jedem Verfahren erreicht werden kann. Diese Diagramme werden während des Konstruktions- und Produktionsprozesses verwendet, um sicherzustellen, dass die Oberflächenbeschaffenheit den Anforderungen entspricht. Dies wiederum verbessert die Produktleistung und -zuverlässigkeit.

Umrechnungstabelle für die Oberflächenbeschaffenheit

Die Oberflächengüte-Umrechnungstabelle dient zum Vergleich der Oberflächenqualität verschiedener Bearbeitungsverfahren. Sie hilft Herstellern bei der Umrechnung metrischer und imperialer Einheiten, um sicherzustellen, dass die Oberflächengüte den Anforderungen entspricht.

Erklärung gängiger Rauheitsparameter:

Ra: Durchschnittliche Rauheit, wird verwendet, um die Oberflächenglätte anzuzeigen.

Effektivwert: Quadratischer Mittelwert der Rauheit, ähnlich wie Ra.

Rt: Abstand zwischen dem höchsten und niedrigsten Punkt auf der Oberfläche.

N-Klasse: Standardisierte Güteklasse für Oberflächenrauheit.

Cutoff-Länge: Die Länge der Probe, die zur Messung der Oberflächenrauheit erforderlich ist.

| Ra (Mikrometer) | Ra (Mikrozoll) | RMS (Mikrozoll) | N-Klasse | Rt (Mikrometer) | Abschnittslänge (Millimeter) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Spickzettel zur Oberflächenrauheitstabelle

| Mikrometergrad | Mikrozoll-Bewertung | Beschreibung | Anwendung |

| 25 | 1000 | Raue Oberfläche durch Schmiede- oder Sägeprozesse | Geeignet für unbehandelte Fugen oder grob bearbeitete Bauteile |

| 12.5 | 500 | Oberflächenrauheit durch starkes Schneiden oder groben Vorschub | Wird für Spaltflächen verwendet, oft in spannungsintensiven Bereichen |

| 6.3 | 250 | Häufig bei Fräs-, Bohr- oder Schleifprozessen, mit rauerer Oberfläche | Geeignet für mechanische Teile mit hohen Belastungsanforderungen |

| 3.2 | 125 | Rauhere Oberflächenbehandlung, geeignet für hochbelastete Teile | Wird häufig für Teile verwendet, die Vibrationen und hohen Belastungen ausgesetzt sind |

| 1.6 | 63 | Bessere Oberflächengüte, häufig in der Präzisionsbearbeitung verwendet | Geeignet für unter kontrollierten Bedingungen hergestellte Teile |

| 0.8 | 32 | Hochpräzise Bearbeitung, die typischerweise eine strenge Kontrolle und Oberflächenbehandlung erfordert | Geeignet für Teile, die keine schweren Lasten oder kontinuierliche Bewegung aushalten müssen |

| 0.4 | 16 | Feinschleifen oder Polieren, geeignet für Anwendungen mit hohen Anforderungen an die Glätte | Wird für Oberflächen verwendet, die eine hohe Glätte erfordern |

| 0.2 | 8 | Durch präzises Polieren erhaltene Oberfläche, die für Gleitkomponenten oder Sonderteile verwendet wird | Komponenten, bei denen Ringe und Dichtungen reibungslos gleiten müssen |

| 0.1 | 4 | Äußerst hochwertige Oberflächenbehandlung, die häufig bei Präzisionsinstrumenten und hochempfindlichen Geräten verwendet wird | Wird für Präzisionsinstrumente und Messgeräte verwendet |

| 0.05-0.025 | 2-1 | Feinste Oberflächen, erreicht durch Superfinish oder Polieren | Geeignet für Präzisionsmesswerkzeuge und empfindliche Messgeräte |

Das Merkblatt zur Oberflächenrauheitstabelle hilft Ingenieuren, die verschiedenen Anforderungen an die Oberflächenbeschaffenheit schnell zu verstehen und auf spezifische Szenarien anzuwenden. Nachfolgend finden Sie eine kurze Beschreibung der Oberflächenrauheitsgrade und -anwendungen:

Raue Oberfläche: Körnung 25 Mikron. Wird hauptsächlich zum Schruppen von Bereichen wie großen Teilen und Strukturkomponenten verwendet, die keine hohe Präzision erfordern.

Mittlere Rauheit: 6,3 bis 3,2 Mikrometer. Wird häufig zur Bearbeitung mechanischer Teile verwendet und eignet sich für Teile, die Belastungen ausgesetzt sind und bestimmte Genauigkeitsanforderungen erfüllen müssen.

Feine Oberfläche: 1,6 bis 0,4 Mikrometer. Geeignet für Teile, die eine reibungslose Passform und präzise Steuerung erfordern, wie z. B. Präzisionsmaschinen und Getriebe.

Ultrafeine Oberfläche: 0,2 Mikrometer oder weniger. Wird in hochpräzisen Bereichen wie Instrumentierung, optischen Geräten und Präzisionsmessgeräten eingesetzt.

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit?

Zu den wichtigsten Faktoren, die die Oberflächenbeschaffenheit beeinflussen, gehören:

Kühlmitteltyp : Unterschiedliche Kühlmittel beeinflussen die Hitze und die Glätte des Schneidvorgangs. Das richtige Kühlmittel kann helfen, die Hitze zu reduzieren und die Oberfläche glatter zu machen.

Schnitteinstellungen : Die Geschwindigkeit des Werkzeugs, die Materialmenge und die Schnitttiefe beeinflussen die Oberflächenqualität. Höhere Schnittgeschwindigkeiten und kleinere Schnitte führen in der Regel zu einer glatteren Oberfläche.

Bearbeitungsprozess Unterschiedliche Bearbeitungsverfahren wie Fräsen, Drehen und Schleifen erzeugen unterschiedliche Oberflächengüten. Präzisionsverfahren wie Schleifen und Polieren führen in der Regel zu den glattesten Oberflächen.

Vibration : Wenn Maschinen oder Materialien beim Schneiden vibrieren, kann dies zu Unebenheiten und rauen Oberflächen führen. Die Reduzierung der Vibrationen ist wichtig, um eine schöne, glatte Oberfläche zu erzielen.

So verbessern Sie die Oberflächenrauheit

Zu den gängigen Methoden zur Verbesserung der Oberflächenrauheit gehören:

Verbesserung der Schnittbedingungen: Die Schnittgeschwindigkeit, der Vorschub und die Schnitttiefe lassen sich anpassen. Höhere Schnittgeschwindigkeiten und geringere Vorschübe verbessern in der Regel die Oberflächengüte. Darüber hinaus trägt die Verwendung der richtigen Werkzeugwinkel und die Schärfe der Werkzeuge wesentlich zur Reduzierung der Rauheit bei.

Die Wahl der richtigen Bearbeitungstechnik: Verschiedene Bearbeitungsmethoden können die Glätte der Oberfläche beeinflussen. Präzisionstechniken wie Schleifen, Polieren oder Honen können ein glatteres Finish erzielen.

Wählen Sie den richtigen Rohstoff: Härte und Zähigkeit des Materials beeinflussen die Rauheit oder Glätte der Oberfläche. Die Wahl leicht zu verarbeitender Materialien kann helfen, die Oberflächenrauheit zu kontrollieren und das Endergebnis zu verbessern.

Zusammenfassen

Wir bei Yonglihao Machinery wissen, dass die Oberflächenbeschaffenheit entscheidend für die Produktleistung ist. Sie beeinflusst direkt Haltbarkeit, Zuverlässigkeit und Aussehen. Deshalb setzen wir alles daran, dass jede Oberflächenbeschaffenheit sowohl den Design- als auch den Funktionsanforderungen entspricht.

Mithilfe fortschrittlicher Messmethoden und -werkzeuge unterstützen wir unsere Kunden bei der Einhaltung strenger Qualitätskontrollen, selbst in komplexesten Fertigungsumgebungen. Unser Team optimiert kontinuierlich Prozesse und nutzt dabei Oberflächenrauheitsdiagramme und Umrechnungstabellen, um sicherzustellen, dass jedes Produkt höchsten Ansprüchen genügt.

Als Experten in CNC-Bearbeitungsdienste, Wir wissen, wie wichtig die Oberflächenbeschaffenheit für den Erfolg Ihres Produkts ist. Wenn Sie höchste Leistung anstreben, kontaktieren Sie uns noch heute. Wir unterstützen Sie dabei, herausragende Ergebnisse mit Präzision und Qualität zu erzielen, auf die Sie sich verlassen können.