Warmkammer-Druckguss ist ein äußerst nützliches Fertigungsverfahren. Es eignet sich zur Verarbeitung von Metallen mit niedrigem Schmelzpunkt, wie Magnesium, Blei und Zink. Für Hersteller bietet dieses Hochdruckgussverfahren viele Vorteile, wie hohen Durchsatz, geringen Wartungsaufwand und geringe Abfallmengen. Das Warmkammer-Druckgussverfahren ist für eine breite Materialpalette einsetzbar und vielseitig einsetzbar. In der industriellen Produktion findet es breite Anwendung in der Elektronik-, Luft- und Raumfahrt-, Automobil- und anderen Branchen.

In diesem Artikel besprechen wir alles zum Warmkammer-Druckguss. Wir werden hauptsächlich den Prozess, die Komponenten, die Vor- und Nachteile sowie die Anwendungsmöglichkeiten in der Industrie besprechen. Um die Bedeutung zu verdeutlichen, vergleichen wir abschließend kurz mit dem Kaltkammer-Druckgussverfahren.

Was ist Warmkammer-Druckguss?

Beim Warmkammer-Druckguss wird eine Form mit einem Hohlraum benötigt, der mit geschmolzenem Metall gefüllt ist. Sobald das Metall abkühlt und aushärtet, wird die Form geöffnet und das Teil ausgeworfen. Damit ist der Zyklus abgeschlossen. Wenn das Teil weiter produziert werden muss, wird der Zyklus fortgesetzt.

Da Warmkammer-Druckgießmaschinen nur zum Gießen von Metallen mit niedrigem Schmelzpunkt geeignet sind, kann der Ofen direkt neben der Druckgussmaschine aufgestellt werden, ohne dass es zu Beschädigungen kommt. Da das geschmolzene Metall nicht vom Ofen zur Druckgussmaschine transportiert werden muss, ist diese Methode sehr effizient und spart Betriebszeit. Die Einspritzeinheit ermöglicht zudem das direkte Einspritzen des Metalls vom Ofen in die Form.

Das Hauptmerkmal des Warmkammer-Druckgusses ist daher die integrierte Ofen- und Formanordnung. Dies ermöglicht nicht nur eine schnellere Teilefertigung, sondern auch die Herstellung hochwertigerer Teile zu geringeren Kosten. Beim Kaltkammer-Druckguss hingegen ist der Ofen in der Regel eine von der Form getrennte Maschine. So wird die Druckgussmaschine nicht durch hohe Temperaturen beschädigt.

Komponenten des Warmkammer-Druckgusses

Eine Warmkammer-Druckgussmaschine ist eine komplexe Maschine, die aus vielen Komponenten besteht. Lassen Sie uns als Nächstes ihren Aufbau verstehen.

Ofen

Der eingebaute Ofen ist der wichtigste Teil dieser Maschine. Im Inneren des Ofens befindet sich eine Brennkammer, in der der Brennstoff verbrannt wird, um extrem hohe Temperaturen zu erzeugen, die den Rohstoff schmelzen. Bei einer Warmkammer-Druckgussmaschine befindet sich der Ofen in der Nähe der Form.

Schwanenhalsrohr

Dies ist ein wichtiges Bauteil, das nur in Warmkammer-Druckgussmaschinen zu finden ist. Das Schwanenhalsrohr verbindet die Pumpe, die das Metall einspritzt, mit dem Rohr, das das geschmolzene Metall in die Form leitet. Es befindet sich im Schmelzbad. Daher muss es extrem hitzebeständig sein und hohen Temperaturen standhalten. Schwanenhälse werden daher üblicherweise aus hochwertigem Guss- oder Schmiedestahl gefertigt.

Die Heißkammer und der Kolben sind Teil des hydraulischen Einspritzsystems und befinden sich in einer zylindrischen Buchse. Darüber hinaus sind die meisten Schwanenhälse austauschbar. Dies liegt daran, dass ihre Qualität nach einer gewissen Zeit des Einsatzes in rauen Umgebungen nachlässt.

Düse

Die Düse steuert den Fluss des flüssigen Metalls durch den Schwanenhals in die Form. Sie fungiert als Anguss, um dem Metall einen gleichmäßigen und richtungsgerechten Eintritt in die Form zu ermöglichen. Überschüssiges Material wird am Ende des Gießzyklus durch die Düse in den Ofen zurückgeführt.

Kolben oder Kolben im Hydrauliksystem

Durch dieses Bauteil gelangt flüssiges Metall in die Form und wird unter hohem Druck gehalten. Der Kolben bewegt sich in der heißen Kammer auf und ab. Der Antrieb erfolgt über Hydraulikzylinder, die mit Öl oder Gas betrieben werden.

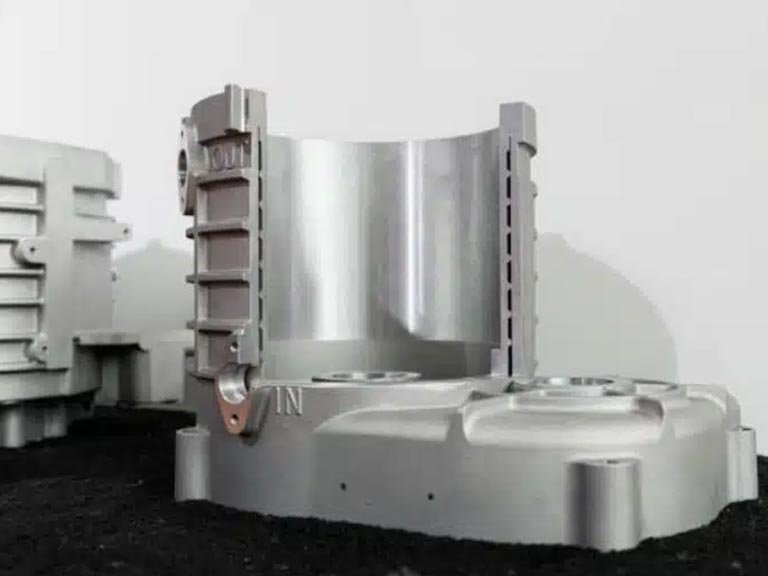

Schimmel

Der letzte Teil ist die Form selbst. Sie verfügt in der Regel ebenfalls über Hohlräume und Auswerferstifte zum Herausdrücken des Teils. Je nach Geometrie des Teils können auch andere Teile wie Kerne darin untergebracht werden. Die beim Warmkammer-Druckguss verwendete Form ist die gleiche wie bei jedem anderen Gussverfahren.

Mehr erfahren: Umfassender Leitfaden zum Entwurf von Druckgussformen

So funktioniert Warmkammer-Druckguss

Nachdem Sie nun die verschiedenen Teile einer Warmkammer-Druckgussmaschine kennengelernt haben, sprechen wir nun über ihre Funktionsweise.

Der Warmkammer-Druckgussprozess besteht aus vier Hauptschritten:

- Füllen der Heißkammer: Der Kolben bewegt sich nach oben, öffnet die Luftzufuhr und lässt die Flüssigkeit eintreten. Sobald die Luftzufuhr geöffnet ist, füllt flüssiges Metall aus dem Ofen die heiße Kammer der hydraulischen Kolbeneinheit im Schwanenhals.

- Injektion: Beim Abwärtsbewegen des Hydraulikkolbens wird die Flüssigkeit aus der Heißkammer in den Formhohlraum gedrückt. Das flüssige Metall gelangt durch eine Düse in den Formhohlraum und füllt ihn.

- Druckguss: Wenn der Hohlraum gefüllt ist, drückt der Kolben weiter nach unten. Dadurch wird das flüssige Metall kontinuierlich unter Druck gesetzt, um ein hochwertiges Gussteil zu erzeugen. Der Druck liegt üblicherweise zwischen 5 und 35 MPa, der genaue Wert hängt jedoch von der Form und anderen Eigenschaften des Metalls ab.

- Kühlung: Im Hohlraum kühlt das geschmolzene Metall ab. Am Ende des Abkühlzyklus kehrt der Kolben in seine Ausgangsposition zurück, die Form öffnet sich und gibt das Teil frei. Anschließend kann das Teil nachbearbeitet werden. Außerdem kann die Druckgussmaschine für einen neuen Guss vorbereitet werden.

Wichtige Prozessparameter

Für die Optimierung des Warmkammer-Druckgussverfahrens sind mehrere Prozessparameter von entscheidender Bedeutung:

- Temperaturregelung: Die Einhaltung der richtigen Temperatur ist für die Qualität des geschmolzenen Metalls von entscheidender Bedeutung.

- Einspritzdruck: Der beim Einspritzen ausgeübte Druck beeinflusst die Detailgenauigkeit und Genauigkeit des Gussteils.

- Abkühlzeit: Die Zeit, die dem Metall zum Erstarren bleibt, wirkt sich auf die Zyklusgeschwindigkeit und die Teilequalität aus.

- Zyklusgeschwindigkeit: Die Gesamtgeschwindigkeit des Prozesses beeinflusst die Produktionseffizienz.

Durch sorgfältige Überwachung und Anpassung dieser Parameter können Hersteller qualitativ hochwertige Gussteile erzielen und die Prozesseffizienz aufrechterhalten.

Was sind die Vor- und Nachteile des Warmkammer-Druckgusses?

Warmkammer-Druckguss bietet zahlreiche Vor- und Nachteile. Hersteller müssen sich daher dieser Vor- und Nachteile bewusst sein, um eine fundierte Entscheidung treffen zu können. Sehen wir uns diese Vor- und Nachteile an.

Vorteile des Warmkammer-Druckgusses

Lassen Sie uns zunächst über die Vorteile des Warmkammer-Druckgusses sprechen. Das Warmkammer-Druckgussverfahren ist bekannt dafür, dass es Teile schnell, kostengünstig und in guter Qualität herstellt und die Formen länger halten.

Schnelle Produktionszyklen: Warmkammer-Druckguss ist ein Gießverfahren, das keine hohen Temperaturen erfordert. Dieses Verfahren spart viel Zeit, da das Metall einen niedrigen Schmelzpunkt hat und sehr schnell schmelzen oder erstarren kann. Darüber hinaus verfügt die Warmkammer-Druckgussmaschine über einen eingebauten Ofen. Dadurch entfällt der zeitaufwändige Transfer des geschmolzenen Metalls in die Form. Aus diesem Grund kann der Warmkammer-Druckguss bis zu 15 Zyklen pro Minute durchführen.

Kostengünstig: Dieses Verfahren ist aus mehreren Gründen wirtschaftlicher als andere Verfahren, wie beispielsweise das Kaltkammer-Druckgießen. Erstens ist es produktiver und damit rentabler. Da der Ofen in die Maschine integriert ist, benötigt die Anlage weniger Platz. Daher muss kein zusätzlicher Platz für einen separaten Ofen bereitgestellt werden. Andererseits spart der Hersteller auch Anlagen- und Personalkosten, da das geschmolzene Metall nicht vom externen Ofen in die Form umgefüllt werden muss.

Längere Werkzeuglebensdauer: Da das Warmkammer-Druckgussverfahren typischerweise zur Verarbeitung von Metallen mit niedrigerem Schmelzpunkt verwendet wird, sind die Formen bei diesem Verfahren keinen hohen Temperaturen ausgesetzt. Dadurch verschleißen die Formen langsamer und halten länger. Dies hilft dem Hersteller, Kosten und Zeit zu sparen.

Weniger Materialabfall: Der eingebaute Ofen einer Warmkammer-Druckgussmaschine reduziert den Abfall und ermöglicht die vollständige Nutzung der Materialien. Beim Umgang mit Rohstoffen kann es zu Verschüttungen und Verlusten kommen. Mit dieser Anlage ist dies jedoch nicht der Fall.

Nachteile des Warmkammer-Druckgusses

Es gibt keine perfekte Maschine oder Herstellungsverfahren. Kommen wir nun zu einigen Nachteilen des Warmkammer-Druckgusses.

Nicht viele Materialauswahlmöglichkeiten: Warmkammer-Druckguss eignet sich nur für niedrigschmelzende Metalle wie Zinn, Magnesium und Zink. Daher stehen Ingenieuren beim Warmkammer-Druckguss nur wenige Werkstoffe zur Auswahl.

Ungeeignet für die Kleinserienproduktion: Der Einsatz von Druckguss ist nur dann wirtschaftlich sinnvoll, wenn eine große Stückzahl hergestellt werden muss. Denn die Herstellung der Formen ist teuer. Vor einer endgültigen Entscheidung sollten Ingenieure eine detaillierte Kosten-Nutzen-Analyse des Warmkammer-Druckgusses durchführen, um festzustellen, ob er für kleinere Projekte geeignet ist.

Dies sind die Vor- und Nachteile des Warmkammer-Druckgussverfahrens. Zudem konkurrieren Druckguss und Spritzguss beim Formen in der Regel umeinander. Um das optimale Herstellungsverfahren zu wählen, ist es wichtig, beide Verfahren zu verstehen.

Warmkammer-Druckgussmaterialien

Da der Ofen in die Druckgussmaschine integriert ist, werden bei diesem Druckgussverfahren typischerweise niedrigschmelzende Metalllegierungen verwendet. Als nächstes werfen wir einen Blick auf die gemeinsame Materialien Wird im Warmkammer-Druckgussverfahren verwendet.

Zink

Zink ist zweifellos das am häufigsten verwendete Metall für den Warmkammer-Druckguss. Zinkgussteile sind robust, hart und verschleißfest. Zink eignet sich für den Warmkammer-Druckguss, da es bei einer Temperatur von 420 °C schmilzt. Zink ist zudem ein guter elektrischer Leiter.

Darüber hinaus weist Zink eine gute elektrische und thermische Leitfähigkeit auf. Es eignet sich daher ideal für Bauteile mit Computerschaltungen. Da Zink im geschmolzenen Zustand extrem gut fließt, ist die Dimensionsstabilität höher und es können komplexe Geometrien wie dünne Wände hergestellt werden.

Schließlich handelt es sich um einen kostengünstigen Rohstoff, der viele Male wiederverwendet werden kann. Insgesamt eignet es sich ideal für Druckgussverfahren.

Magnesium

Magnesium ist ein weiterer metallischer Werkstoff für das Warmkammer-Druckgussverfahren. Es ist robust, leicht und recycelbar. Darüber hinaus verfügt es, wie Zink, über eine hervorragende elektrische und thermische Leitfähigkeit. Magnesium bietet wie andere Metalle den Vorteil einer hohen Maßgenauigkeit und eignet sich für den Bau dünnwandiger Strukturen. Darüber hinaus blockiert Magnesium Radiofrequenzen und elektromagnetische Strahlung sehr gut, was eine sehr nützliche Eigenschaft ist.

Anwendungen des Warmkammer-Druckgusses

Als nächstes erfahren wir mehr über die Anwendungsgebiete dieses DruckgussverfahrensAls nächstes betrachten wir die Anwendungsgebiete dieses Druckgussverfahrens. Da die Anwendungsgebiete sehr vielfältig sind, werden wir die wichtigsten kurz beschreiben.

- AutomobilindustrieDie Automobilindustrie ist ein großer Markt für Metalldruckguss. Im Warmkammer-Druckgussverfahren entstehen unter anderem Zinklegierungsteile für Motoren und Getriebe sowie elektronische Komponenten wie Spiegelgehäuse. Darüber hinaus werden bei Hochleistungsfahrzeugen häufig leichte Magnesiumgussteile verwendet, um Gewicht zu sparen.

- Gehäuse für elektronische Geräte: Magnesium- und Zinklegierungen verfügen über eine ausgezeichnete elektrische Leitfähigkeit. Daher eignen sie sich ideal für die Herstellung von beispielsweise Smartphone-Teilen und Gehäusen für integrierte Schaltkreise.

- Dekorative Gegenstände: Manchmal können edle Metalllegierungen wie Zinn zur Herstellung von Kunstwerken wie Schmuck und Wohnmöbeln verwendet werden.

- Luft- und Raumfahrt: Zink-Magnesium-Legierungen sind sehr nützlich, da sie Teile leichter machen. Darüber hinaus verwenden Ingenieure Zinnlegierungen zur Herstellung von Gasturbinenteilen und Raumfahrzeugtriebwerken.

Ein einfacher Vergleich zwischen Warmkammer-Druckguss und Kaltkammer-Druckguss

Es gibt zwei Hauptarten von Druckgussverfahren: Warmkammer-Druckguss und Kaltkammer-Druckguss. Wir haben bereits das Warmkammer-Druckgussverfahren kennengelernt. Vergleichen wir nun kurz die beiden Verfahren, um sie besser zu verstehen.

- Ofen: Bei einer Warmkammer-Druckgussmaschine sind Ofen und Form ein und dasselbe. Beim Kaltkammer-Druckguss sind sie getrennt. Der Ofen befindet sich in der Regel an einem anderen Standort in der Anlage.

- Zykluszeit: Weil das Schmelzen und Abkühlen des Metalls beim Kaltkammer-Druckguss lange dauert. Daher hat dieser Druckgussprozess eine längere Zykluszeit und einen geringeren Ausstoß.

- Verwendete Materialien: Beim Warmkammer-Druckguss werden Materialien wie Zink, Magnesium und Zinn verwendet. Beim Kaltkammer-Druckgussverfahren werden üblicherweise Metalle mit höheren Schmelzpunkten verwendet, beispielsweise Aluminiumlegierungen.

- Sicherheitsmaßnahmen: Das Warmkammer-Druckgussverfahren ist in der Regel sicherer. Dies liegt daran, dass das geschmolzene Metall kühler und weniger flüssig ist. Unternehmen, die Kaltkammer-Druckgussanlagen einsetzen, müssen mehr in die Sicherheit von Mitarbeitern und Maschinen investieren.

- KostenKaltkammer-Druckguss ist für Hersteller meist teurer. Dies liegt daran, dass die Einrichtung von Öfen und Druckgussformen teuer ist und auch die Energie- und Wartungskosten höher sind. Zudem haben die Formen eine kürzere Lebensdauer, was ebenfalls einen erheblichen Kostenfaktor beim Druckguss darstellt.

Branchenübergreifende Anwendungen

Von der Automobil- bis zur Elektronikindustrie verändert der Warmkammer-Druckguss die Bauteilproduktion. Dieses Fertigungsverfahren wird geschätzt, weil es komplexe, hochwertige Teile präzise und effizient fertigt.

Automobilkomponenten: Im Automobilsektor wird Warmkammer-Druckguss zur Herstellung von Motorkomponenten, Getriebeteilen und komplexen Karosserieelementen eingesetzt. Diese Teile profitieren von der Fähigkeit des Verfahrens, leichte und dennoch langlebige Komponenten zu erzeugen.

Elektronik und Konsumgüter: Die Elektronikindustrie setzt auf Warmkammer-Druckguss zur Herstellung von Komponenten wie Gehäusen für Smartphones und Laptops. Diese Komponenten erfordern eine hervorragende Oberflächengüte und präzise Abmessungen.

Teile für Industriemaschinen: Warmkammer-Druckguss spielt eine entscheidende Rolle bei der Herstellung von Teilen für schwere Maschinen und Geräte. Dies gewährleistet Langlebigkeit und Präzision in der Konstruktion. Komponenten wie pneumatische und hydraulische Teile, Lager und Zahnräder werden mit diesem Verfahren hergestellt.

Durch Warmkammer-Druckguss können verschiedene Branchen hochwertige Teile herstellen. Dies trägt zur Optimierung der Produktionseffizienz und zur Kostensenkung bei.

Kontaktieren Sie uns

In der modernen industriellen Fertigung ist das Warmkammer-Druckgießen ein wichtiges Herstellungsverfahren. Es kombiniert hohen Druck und niedrige Temperatur und eignet sich ideal für niedrigschmelzende Metalllegierungen. Als spezialisiertes Fertigungsverfahren bietet es zahlreiche Vorteile, die Herstellern helfen können, ihre Gewinne zu steigern. Mit dieser Methode kann ein Druckgießereiunternehmen schnell und in großen Stückzahlen zu geringeren Kosten hochwertige Teile produzieren.

Yonglihao Machinery ist ein Profi Druckgussunternehmen Ausgestattet mit modernsten Maschinen und einem erfahrenen Technikerteam bieten wir Ihnen erstklassige Druckgussleistungen. Wir unterstützen Sie bei der Auswahl der optimalen Produkte für Ihre Druckgussanforderungen und empfehlen Ihnen das für Ihr Projekt beste Gießverfahren – ob Warmkammer-, Kaltkammer- oder andere Techniken. Möchten Sie mehr über Warmkammer-Druckguss erfahren? Kontaktieren Sie uns gerne!

Häufig gestellte Fragen

Was ist der Hauptvorteil des Druckgussverfahrens?

Das Druckgussverfahren bietet eine hohe Maßgenauigkeit. Es ermöglicht die Herstellung komplexer Teile mit präzisen Spezifikationen.

Welche Metallarten werden bei diesem Herstellungsprozess typischerweise verwendet?

Metalle mit niedrigem Schmelzpunkt, wie Zink, Magnesium und bestimmte Kupferlegierungen. Sie werden aufgrund ihrer Prozesskompatibilität häufig verwendet.

Was sind einige gängige Anwendungsgebiete für mit diesem Verfahren hergestellte Teile?

Mit diesem Verfahren hergestellte Teile werden in verschiedenen Branchen eingesetzt, beispielsweise in der Automobilindustrie, der Elektronikindustrie und im Industriemaschinenbau.

Wie ist die Oberflächenbeschaffenheit von Teilen, die mit diesem Verfahren hergestellt werden, im Vergleich zu anderen Fertigungsmethoden?

Durch das Druckgussverfahren lassen sich Teile mit hervorragender Oberflächengüte herstellen. Dadurch kann der Bedarf an zusätzlichen Bearbeitungs- oder Endbearbeitungsvorgängen reduziert werden.