Metallstanzen ist ein Verfahren zur Herstellung komplexer Bauteile Stanzteile und Bauteile aus flachen Metallblechen. Branchen, die auf Präzisionstechnik angewiesen sind, müssen die verschiedenen Arten des Metallstanzens und deren Anwendung verstehen. Eine Metallstanzpresse ist eine Bearbeitungsmaschine, die mit speziellen Werkzeugen und Matrizen Bleche formt und schneidet.

Es gibt vier Hauptarten des Metallstanzens: Folgeverbundstanzen, Verbundstanzen, Transferstanzen und Vierschieberstanzen. Die verschiedenen Verfahren haben alle unterschiedliche Vorteile und eignen sich für die Herstellung von Metallteilen für unterschiedliche Anforderungen.

Vier Arten der Metallprägung

Folgeverbundstanzen

Folgeverbundstanzen ist ein Fertigungsverfahren für große Stückzahlen. Ein von einer Spule abgenommener Metallstreifen wird automatisch durch mehrere Formwerkzeuge geführt. Jedes Werkzeug bearbeitet den Rohling, um das Bauteil seiner endgültigen Form anzunähern.

Wenn das Material seinen endgültigen Anschlag erreicht, wird das fertige Produkt vom Metallstreifen getrennt. Gleichzeitig wird ein neues Blech für den ersten Durchgang in das Anfangsende des Folgeverbundwerkzeugs eingeführt. Durch das Einschieben von Führungsstiften in die Führungslöcher an jeder Werkzeugstation fertigt das Folgeverbundwerkzeug jedes Mal das gleiche Teil.

Verbundprägung

Verbundstanzen ist ein Verfahren zur Herstellung einfacher flacher Metallteile wie Unterlegscheiben. Es können auch komplexe Teile mit kleineren Toleranzen hergestellt werden, wie z. B. Dichtungen, Vorrichtungen, Abschirmungen, Leitbleche, Rahmen usw.

Es ermöglicht mehr Schneid-, Stanz- und Biegevorgänge in einem Durchgang als andere Stanzverfahren. Dies macht es kostengünstig für die Produktion mittlerer bis großer Stückzahlen. Die Geschwindigkeit variiert je nach Teilegröße.

Es eignet sich gut für die schnelle Herstellung einfacher Teile mit hoher Wiederholgenauigkeit, funktioniert jedoch möglicherweise nicht gut bei komplexen Mustern. In diesem Fall ist das progressive Stanzen besser geeignet.

Transferstempeln

Transferstempeln ist eine Art des Metallstanzens, bei der jedes Teil als separate Einheit behandelt wird. Die Maschine trennt das Teil zunächst vom Metallstreifen. Anschließend wird das Teil an einen anderen Ort transportiert und anders verarbeitet.

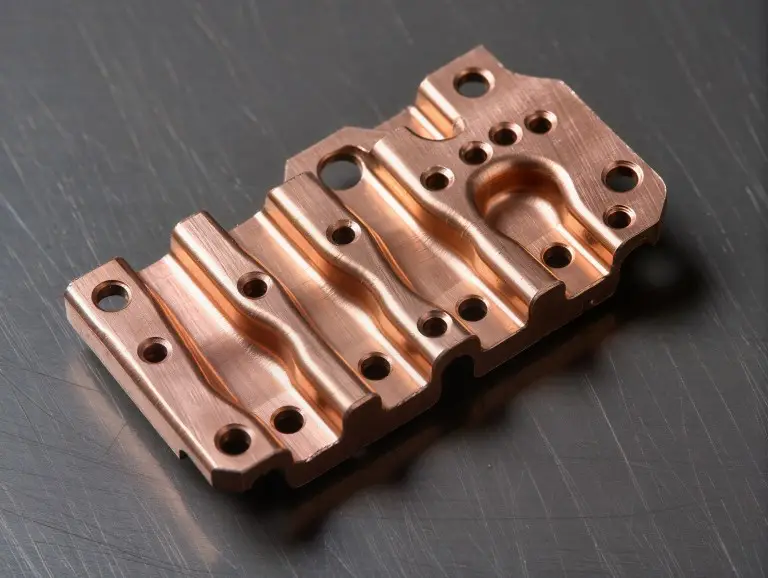

Dies ist die beste Methode, um Teile mit vielen kleinen Details wie Rändelungen, Rippen und Gewinden herzustellen. Es eignet sich perfekt für die Herstellung von Rohranwendungen und Tiefziehteilen aus Metallen wie Kupfer, Messing, Aluminium und Edelstahl.

Neben diesen Merkmalen bietet das Transferstanzen noch weitere wichtige Vorteile. Es ist sehr effektiv und kostengünstig für kleine Produktionsläufe, da es die beste Methode zur Herstellung großer Teile ist.

Mit diesem Verfahren lassen sich unterschiedliche Oberflächen erzielen. Da unterschiedliche Matrizen verwendet werden, sind keine Plattenführungen oder Heber erforderlich. Darüber hinaus reduziert der Einsatz einer oder mehrerer Matrizen in der Regel die Werkzeugkosten und eignet sich daher ideal für viele Metallstanzprojekte.

Vier-Schlitten-Stanzen

Im Gegensatz zu Metallstanzpressen, die vertikales Stanzen verwenden, werden beim Vier-Schlitten-Stanzen vier horizontal bewegliche Schlitten verwendet, die sich mithilfe von Zahnrädern und Wellen bewegen, die miteinander verbunden sind.

Diese Schieber treffen das Werkstück im rechten Winkel und sorgen so für die korrekte und gleichmäßige Form des Metalls. Dieses Verfahren wird in vielen verschiedenen Bereichen eingesetzt, um komplexe und präzise Teile herzustellen, beispielsweise in der Luft- und Raumfahrt, der Elektronik und der Automobilindustrie.

Welche Arten von Metallstanzpressen gibt es?

Hier sind einige verschiedene Arten von Metallstanzpressen.

Mechanische Pressen

Diese Maschinen verfügen über einen Motor, der mit einem Schwungradmechanismus verbunden ist. Sie können Teile schnell herstellen und sind daher ideal für die Herstellung einfacher, flacher Teile.

Sie werden typischerweise zum Folge- und Transferstanzen verwendet, um Teile für Autos, Haushaltsgeräte und Werkzeuge herzustellen.

Hydraulische Pressen

Diese Pressen sind zwar nicht so schnell wie mechanische Pressen, dafür aber flexibler. Denn Matrizenabstand, Druck und Hublänge lassen sich verändern. Mit ihnen lassen sich tiefe und komplexe Gegenstände wie Tanks, Zylinder und Schalen herstellen.

Mechanische Servopressen

Diese Pressen sind so schnell wie mechanische Pressen, lassen sich aber wie hydraulische Pressen unterschiedlich biegen. Geschwindigkeit, Hub, Position und Stößelbewegung lassen sich feinjustieren und sind daher für eine Vielzahl von Formen, Teiletypen und Ausgabegeschwindigkeiten geeignet.

Pneumatische Pressen

Pneumatische Pressen sind in Buchbindereien weit verbreitet und nutzen Druckluft für mechanische Aufgaben wie Schneiden und Biegen. Im Vergleich zu hydraulischen Pressen arbeiten pneumatische Pressen schneller und sauberer. Vollpneumatische Maschinen verwenden ausschließlich Druckluft als Energiequelle. Der Bediener legt das Material ein, startet den Pressvorgang und erhält anschließend das fertige Teil.

Was Sie bei der Auswahl des Metallstanzverfahrens beachten sollten

Auswahl des richtigen Materials

Die Materialwahl beeinflusst nicht nur die Funktion des Teils, sondern auch das Stanzverfahren. Faktoren wie Festigkeit, Flexibilität und Rostbeständigkeit des Materials müssen berücksichtigt werden. Auch die Belastbarkeit des Materials im Stanzprozess ist entscheidend. Wie verhält es sich im Einsatz unter Belastung? Die Wahl des richtigen Materials ist die wichtigste Voraussetzung für die einwandfreie Funktion des Stanzteils.

Präzision

Präzision ist nicht nur ein Begriff im Metallstanzen, sondern auch eine Regel, die befolgt werden muss. Es ist wichtig zu wissen, welche Toleranz Ihr Plan erfordert. Ist die Toleranz zu gering, steigen die Kosten. Daher muss ein Gleichgewicht zwischen Präzision und Praktikabilität gefunden werden. Überlegen Sie, was der Stanzprozess leisten kann und welche Werkzeuge Sie verwenden werden. Eine zu geringe Toleranz ist genauso schädlich wie eine zu geringe.

Komplexität und Machbarkeit

Ein komplexes Muster mag auf dem Papier großartig aussehen. Aber lässt es sich auch im Metallstanzverfahren herstellen? Bedenken Sie die Einschränkungen des Stanzverfahrens. Kann Ihr Plan umgesetzt werden, ohne die Integrität zu beeinträchtigen? Die Vereinfachung des Designs oder die Aufteilung in mehrere Teile kann der Schlüssel zu einem realistischen Design sein.

Kosteneffizienz

Beim Metallstanzen gehen Effizienz und Kosteneffizienz Hand in Hand. Überlegen Sie, wie viele Schritte zur Herstellung eines Teils erforderlich sind. Je mehr Schritte erforderlich sind und das Teil komplex ist, desto höher sind die Kosten. Versuchen Sie, das Design zu vereinfachen, ohne Kompromisse bei der Qualität einzugehen. Bedenken Sie, dass ein einfacherer Prozess in der Regel geringere Kosten bedeutet.

Ausrüstung und Werkzeuge

Die vorhandenen Stanzwerkzeuge und -geräte müssen zu Ihrem Design passen. Sie können die Werkzeuge natürlich individuell anfertigen lassen, dies ist jedoch teurer. Daher ist es günstiger, das Design an die vorhandenen Werkzeuge anzupassen. Arbeiten Sie mit Ihren Experten und dem Werkzeughersteller zusammen, um die beste Lösung zu finden.

Prototyping

Vor Beginn der Massenproduktion werden Prototypen hergestellt. Beim Testen der Muster können Sie Konstruktionsfehler entdecken. Diese sind auf dem Computerbildschirm nicht sichtbar. Dies ist ein sehr wichtiger Schritt, um sicherzustellen, dass Ihre Teile im realen Einsatz einwandfrei funktionieren.

Welche Sicherheitsaspekte muss ich bei der Verwendung einer Metallstanzpresse beachten?

Metallverarbeitungsverfahren mit beweglichen Teilen, scharfen Metallkanten und Quetschkräften können für Arbeiter gefährlich sein. Dazu gehören Stromschläge, Quetschstellen, Lärm und bewegliche Objekte.

Wer gefährliche Arbeiten ausführt, sollte stets die richtige persönliche Schutzausrüstung (PSA) wie Sicherheitsschuhe, Schutzbrille, Handschuhe und Gehörschutz tragen. Beim Einsatz von Metallstanzwerkzeugen steht die Sicherheit an erster Stelle. Ein wichtiger Faktor zur Vermeidung von Verletzungen ist die Schulung der Bediener.