Druckguss-Dienstleistungen

Yonglihao Machinery bietet maßgeschneiderte Druckguss-Dienstleistungen mit hoher Präzision und maßgeschneiderten Lösungen für Ihre spezifischen Anforderungen. Wir fertigen komplexe Metallteile mit höchster Präzision. Sie erfüllen die Anforderungen von Branchen wie Automobil, Luft- und Raumfahrt, Elektronik und Medizintechnik. Alle Teile sind nach ISO 9001:2015, ISO 13485, ISO 14001:2015 und IATF 16949:2016 zertifiziert und bieten kurze Lieferzeiten und höchste Qualität.

- Erreichen Sie enge Toleranzen für verschiedene Anwendungen

- Perfekt für komplizierte und detaillierte Teile.

- Bearbeitung von Aluminium, Zink und Werkzeugstählen.

- Zertifizierungen: ISO 9001:2015, ISO 13485, ISO 14001:2015, IATF 16949:2016

Heim » Druckguss-Dienstleistungen

Was ist Druckguss?

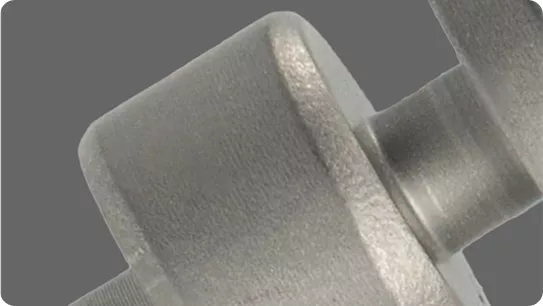

Druckguss ist ein Fertigungsverfahren. Dabei wird geschmolzenes Metall unter hohem Druck in eine Form gespritzt. Dadurch entstehen komplexe und präzise Metallteile. Dieses Verfahren ist effizient und kostengünstig. Es ermöglicht die Herstellung vieler hochwertiger Teile. Yonglihao Machinery bietet zwei Hauptarten des Druckgusses an: Warmkammer und Kaltkammer.

Druckgusskapazität

Nachfolgend finden Sie gängige Konstruktions- und Angebotsrichtlinien für Druckgussprojekte. Die endgültige Leistungsfähigkeit wird nach DFM-Prüfung und Werkzeugkonstruktionsprüfung (Teilgeometrie, Legierung, Anguss und Bearbeitungsstrategie) bestätigt.

| Artikel | Praktischer Leitfaden (Referenz) |

|---|---|

| Maßtoleranz | Im Gusszustand: abhängig von Größe/Geometrie; kritische Merkmale erfordern in der Regel eine Nachbearbeitung. |

| Bearbeitungsgenauigkeit | Auf qualifizierten Geometrien, ±0,01 mm kann nach einer DFM-Überprüfung erreicht werden. |

| Mindestwandstärke | Aluminium: ~1,5 mm typisch; Zink: bis zu ~0,8 mm typisch (teilabhängig) |

| Wandstärkenverhältnis | Halten Sie die Übergänge innerhalb ~1:3 um die Abfüllung zu verbessern und das Schwundrisiko zu verringern |

| Kleine Löcher / Gewinde | Sehr kleine Löcher müssen oft gebohrt werden; Gewinde werden in der Regel aus Gründen der Zuverlässigkeit maschinell gefertigt. |

| Tiefgangwinkel | Beginnen Sie bei ≥0,5° (Mehr Tiefgang verbessert den Auswurf und die Oberflächenqualität) |

| Lieferzeit | Werkzeuge + Proben üblicherweise 3–6 Wochen abhängig von der Komplexität |

| Volumen / Mindestbestellmenge | Optionen mit geringen Stückzahlen sind möglich; die Wirtschaftlichkeit der Produktion verbessert sich in der Regel bei Hunderte+ aus Stücken |

Druckgussmaterialien

Beim Druckguss bestimmt der Werkzeugstahl die Werkzeugstandzeit, das Risiko von thermischen Rissen und die Oberflächenbeschaffenheit. Die Gusslegierung beeinflusst hingegen Gewicht, Festigkeit, Korrosionsbeständigkeit, Bearbeitbarkeit und die Gesamtkosten. Nachfolgend finden Sie eine Übersicht der Werkstoffe, die wir üblicherweise bei der Angebotserstellung und im DFM-Verfahren (Design for Manufacturing) bewerten (die endgültige Auswahl hängt von der Teilegeometrie, dem Auslastungsgrad und den Qualitätsvorgaben ab).

H13: H13 ist eine beliebte Wahl für den Druckguss. Es behält seine Festigkeit auch bei hohen Temperaturen und bietet zuverlässige Zähigkeit. Dadurch eignet es sich ideal für Werkzeuge aus Aluminium und Magnesium, insbesondere unter wiederholter thermischer Belastung und hohem Einspritzdruck.

8407 : Dieser Stahl ist die bevorzugte Wahl, wenn Temperaturwechselbeständigkeit und hohe Belastungszyklen von entscheidender Bedeutung sind. Er bietet eine höhere Zähigkeit und eine bessere Wärmeableitung, wodurch lokale Überhitzung reduziert und die Werkzeugstabilität in anspruchsvollen Produktionsläufen verlängert wird.

2344: 2344 wird eingesetzt, wenn ein ausgewogenes Verhältnis von Warmfestigkeit und Beständigkeit gegen thermische Ermüdung erforderlich ist. Es ist zudem gut bearbeitbar und polierfähig und eignet sich daher ideal für Werkzeuge, die feine Details, eine stabile Oberflächenqualität oder hohe optische Ansprüche erfordern.

Notiz: Die Wahl des Stahls ist nur ein Faktor. Wärmebehandlung, Kühlkonzept, Anguss-/Entlüftungsdesign, Legierungstemperaturbereich und Wartungspraktiken spielen ebenfalls eine entscheidende Rolle für die Werkzeuglebensdauer.

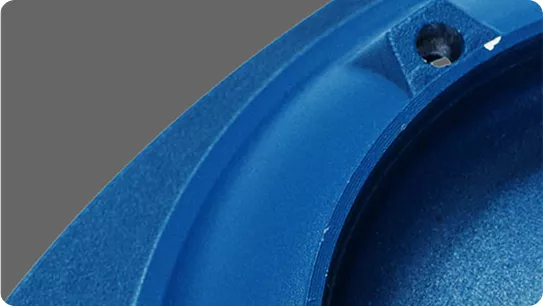

Aluminium-Druckguss ist ideal für Leichtbauteile mit guter Korrosionsbeständigkeit und einem günstigen Verhältnis von Festigkeit zu Gewicht. Es wird häufig in Automobilgehäusen, Halterungen, Elektronikgehäusen, Kühlkörpern und anderen dünnwandigen Strukturbauteilen eingesetzt, bei denen Wiederholgenauigkeit von entscheidender Bedeutung ist.

Unterstützte Legierungen (projektspezifisch) umfassen:

- ADC10

- A380

- ADC12

- Reines Aluminium (für spezielle Bedürfnisse)

- DM6 / HA6 / HA4 (abhängig von Anwendung und Verfügbarkeit)

Auswahlhinweise: Bei der DFM-Analyse sollten Wandstärke, Rippendichte, Dichtungsanforderungen und nachgelagerte Oberflächenbearbeitung (einschließlich Empfindlichkeiten gegenüber dem Erscheinungsbild) berücksichtigt werden.

Zinklegierungen sind bekannt für hervorragende Formausbeute und hohe Maßgenauigkeit, Dadurch eignen sie sich ideal für kleine Teile mit feinen Strukturen und engen Toleranzen. Sie werden häufig in Steckverbindern, Schlössern, Beschlägen und kompakten elektronischen Bauteilen eingesetzt, wo Kosten und Konsistenz Priorität haben.

Gängige Zinksorten sind:

- Zamak 2

- Zamak 3

- Zamak 5

Auswahlhinweise: Die Wahl des besten ZAMAK hängt von der mechanischen Belastung, der Korrosionsumgebung, den Anforderungen an die Beschichtung/Plattierung sowie den Strategien für Einsätze/Gewinde ab.

Oberflächen

Druckgussteile – insbesondere aus Aluminium und Zink – weisen nach dem Gießen oft eine saubere Oberfläche auf. Wenn jedoch für ein Projekt ein besseres Erscheinungsbild, Korrosionsschutz, Lackierbarkeit oder Verschleißfestigkeit erforderlich sind, können wir Nachbearbeitungen und weitere Bearbeitungsschritte durchführen. Diese werden individuell auf Ihre Zeichnung und die Einsatzumgebung des Teils abgestimmt. Sollten Sie spezifische Anforderungen an die Optik oder an Prüfverfahren haben, stimmen wir den Oberflächenbehandlungsplan während der DFM-Phase (Design for Manufacturing) darauf ab.

Wenn Ihr Bauteil eng tolerierte Bezugspunkte, Dichtflächen, kleine Löcher oder Gewinde aufweist, empfehlen wir in der Regel eine sekundäre CNC-Bearbeitung für diese kritischen Merkmale und anschließend die abschließende Oberflächenbehandlung zum Schutz der Funktionsflächen.

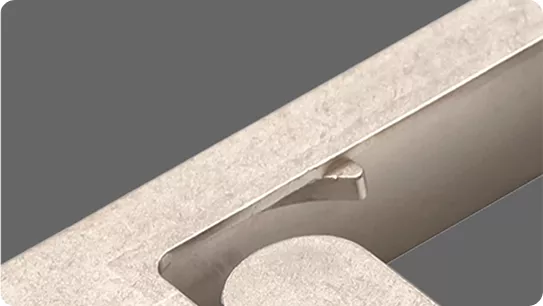

Vorteile des kundenspezifischen Druckgusses

Hohe Präzision und Genauigkeit: Durch kundenspezifischen Druckguss werden Teile mit engen Toleranzen hergestellt. Auch Teile mit komplexen Designs werden so hergestellt. Dies gewährleistet hohe Präzision und Konsistenz. Dies ist entscheidend für Teile, die präzise Abmessungen und komplexe Geometrien erfordern.

Effizienz: Druckguss ist für seine hohe Produktivität bekannt und ein effizientes Verfahren zur schnellen Herstellung großer Teilemengen. Dieses Verfahren minimiert zudem den Abfall, da überschüssiges Material wiederverwendet werden kann, was es kostengünstiger macht.

Haltbarkeit: Durch Druckguss hergestellte Teile sind robust und formstabil. Das Verfahren erzeugt starke Teile. Die Teile halten vielen Bedingungen und Belastungen stand.

Vielseitigkeit: Kundenspezifischer Druckguss wird in vielen Branchen eingesetzt. Dazu gehören die Automobilindustrie, die Luft- und Raumfahrt, die Elektronik und die Medizintechnik. Er unterstützt zudem viele Materialien und Legierungen. Dies ermöglicht die Auswahl der optimalen Lösung für spezifische Anforderungen und Leistung.

Der kundenspezifische Druckguss von Yonglihao Machinery bietet die beste Lösung für die Herstellung hochwertiger, langlebiger und präziser Teile, die den spezifischen Anforderungen der Branche entsprechen.

Anwendungen des Druckgusses

Yonglihao Machinery produziert kundenspezifische Druckgussteile. Diese eignen sich für ein breites Anwendungsspektrum in zahlreichen Branchen. Die Gussteile erfüllen die Anforderungen an hohe Präzision und Langlebigkeit in verschiedenen Branchen. Unabhängig von der Komplexität Ihrer Projektanforderungen bieten wir Ihnen die passenden Produkte und Dienstleistungen. Hier sind einige der wichtigsten Anwendungsbereiche, mit denen wir derzeit arbeiten:

Warum Yonglihao Machinery wählen?

Erfahrung & Ingenieurwesen

DFM-First-Engineering reduziert das Risiko von Porosität und Nacharbeiten. Wir setzen Zeichnungen in stabile Werkzeuge und eine wiederholbare Produktion um.

Zertifiziertes Qualitätssystem

Wir arbeiten mit zertifizierten Managementsystemen: ISO 9001, ISO 13485, ISO 14001, IATF 16949 und AS9100. Zertifikate und Geltungsbereichsbeschreibungen können eingesehen werden.

Material- und Prozessabdeckung

Wir setzen auf Werkzeugstähle, Aluminium und Zink für zuverlässige Druckgussteile. Die Bearbeitung und Endbearbeitung bereiten das Teil für die Druckfertigung vor.

Häufig gestellte Fragen

Das Heißkammergießen ist schneller. Wir verwenden es hauptsächlich für Zink. Es eignet sich auch für einige Magnesiumlegierungen. Für Aluminium verwenden wir das Kaltkammergießen. Es eignet sich auch für Legierungen, die hohe Temperaturen benötigen.

Bei bestimmten Formen lässt sich dies oft realisieren. Allerdings ist dafür in der Regel eine zusätzliche CNC-Bearbeitung erforderlich. Außerdem benötigen Sie einen klaren Inspektionsplan.

Bei Aluminium beträgt die Standarddicke 1,5 mm. Zinkteile können bis zu 0,8 mm dünn sein. Dies hängt von der Form des Teils und dem Fließverhalten ab.

Wir bohren üblicherweise kleine Löcher. Dies ist gängig bei Löchern unter 3 mm in Aluminium. Die Gewinde werden separat gefertigt. Dadurch wird eine gute Passgenauigkeit und gleichmäßige Qualität gewährleistet.

Die Mindestbestellmenge liegt üblicherweise zwischen 500 und 1.000 Stück. Die Lieferzeit beträgt oft 20 bis 25 Tage. Dies hängt von der Art der Form und der Komplexität des Bauteils ab.

Zinkwerkzeuge können bis zu 1.000.000 Zyklen halten. Magnesium- und Aluminiumwerkzeuge erreichen in der Regel etwa 100.000 Zyklen. Die tatsächliche Lebensdauer variiert jedoch und hängt von der Legierung und der Werkzeugkonstruktion ab. Kühlung und Wartung beeinflussen die Standzeit der Matrize ebenfalls.