خدمات الصب بالقالب

تقدم Yonglihao Machinery خدمات صب قوالب مخصصة تضمن دقة عالية وحلولاً مصممة خصيصاً لتلبية احتياجاتكم الخاصة. نصنع قطعاً معدنية معقدة بدقة عالية، ونلبي احتياجات قطاعات مثل السيارات، والفضاء، والإلكترونيات، والأجهزة الطبية. جميع القطع حاصلة على شهادات ISO 9001:2015، وISO 13485، وISO 14001:2015، وIATF 16949:2016، ونتميز بسرعة التنفيذ والالتزام بالجودة.

- تحقيق التسامحات الضيقة لمختلف التطبيقات

- مثالية للأجزاء المعقدة والمفصلة.

- تصنيع الألومنيوم والزنك والصلب.

- الشهادات: ISO 9001:2015، ISO 13485، ISO 14001:2015، IATF 16949:2016

بيت » خدمات الصب بالقالب

ما هو الصب بالقالب؟

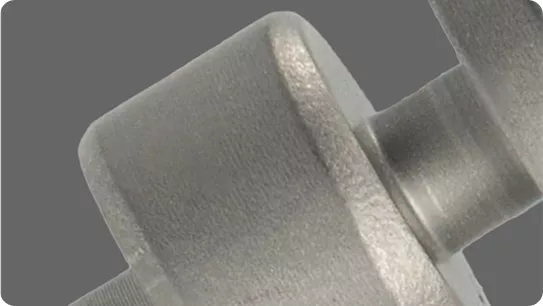

الصب بالقالب عملية تصنيع، حيث يُحقن المعدن المنصهر في قالب تحت ضغط عالٍ. ينتج عن ذلك قطع معدنية معقدة ودقيقة. تتميز هذه الطريقة بالكفاءة وانخفاض التكلفة، وتُنتج العديد من القطع عالية الجودة. تقدم شركة Yonglihao Machinery نوعين رئيسيين من الصب بالقالب: الحجرة الساخنة والحجرة الباردة.

القدرة على الصب بالقالب

فيما يلي إرشادات التصميم وعروض الأسعار الشائعة الاستخدام في مشاريع الصب بالقالب. يتم تأكيد القدرة النهائية بعد مراجعة تصميم الأداة (هندسة القطعة، والسبائك، والبوابات، واستراتيجية التشغيل الآلي).

| غرض | دليل عملي (مرجع) |

|---|---|

| التسامح البعدي | كما هو مصبوب: يعتمد على الحجم/الهندسة؛ تتطلب الميزات الأساسية عادةً التشغيل الآلي |

| دقة آلية | على الهندسة المؤهلة،, ±0.01 ملم يمكن تحقيق ذلك بعد مراجعة DFM |

| الحد الأدنى لسمك الجدار | الألومنيوم: ~1.5 ملم نموذجي؛ الزنك: حتى ~0.8 ملم نموذجي (يعتمد على الجزء) |

| نسبة سمك الجدار | الحفاظ على التحولات داخل ~1:3 لتحسين التعبئة وتقليل خطر الانكماش |

| ثقوب / خيوط صغيرة | غالبًا ما تحتاج الثقوب الصغيرة جدًا إلى الحفر؛ وعادةً ما يتم تصنيع الخيوط لتحقيق الموثوقية |

| زاوية المسودة | ابدأ من ≥0.5 درجة (المزيد من المسودة يحسن القذف وجودة السطح) |

| مهلة | الأدوات + العينات بشكل شائع 3-6 أسابيع اعتمادا على التعقيد |

| الحجم / الحد الأدنى لكمية الطلب | من الممكن توفير خيارات ذات حجم منخفض؛ وعادةً ما تتحسن اقتصاديات الإنتاج عند مئات+ من القطع |

مواد الصب بالقالب

في عملية الصب بالقالب، يُحدد فولاذ التشكيل عمر القالب، ومخاطر التشقق الحراري، وتماسك السطح. في الوقت نفسه، تؤثر سبيكة الصب على الوزن، والقوة، ومقاومة التآكل، وقابلية التشغيل، والتكلفة الإجمالية. فيما يلي تفصيل للمواد التي نُقيّمها عادةً أثناء عملية التسعير والتصنيع (يعتمد الاختيار النهائي على هندسة القطعة، ودورة العمل، وأهداف الجودة).

ح13: يُعدّ H13 خيارًا شائعًا للصب بالقالب تحت الضغط. فهو يحافظ على متانته في درجات الحرارة العالية ويوفر متانة موثوقة. هذا يجعله مثاليًا لأدوات الألومنيوم والمغنيسيوم، خاصةً تحت الأحمال الحرارية المتكررة وضغط الحقن العالي.

8407 : يُفضّل هذا الفولاذ عند مواجهة الصدمات الحرارية والاستخدام المكثف. فهو يوفر صلابة أعلى ونقلًا أفضل للحرارة، مما يُساعد على تقليل ارتفاع درجة الحرارة الموضعي ويزيد من استقرار القالب في دورات الإنتاج الشاقة.

2344: يُستخدم 2344 عند الحاجة إلى توازن بين قوة التحمل ومقاومة التعب الحراري. كما أنه سهل التشغيل والتلميع، مما يجعله خيارًا عمليًا للقوالب التي تتطلب تفاصيل دقيقة، وجودة سطح ثابتة، أو معايير جمالية عالية.

ملحوظة: اختيار الفولاذ ليس سوى عامل واحد. كما أن المعالجة الحرارية، وتصميم نظام التبريد، وتصميم البوابات/التهوية، ونطاق درجة حرارة السبائك، وممارسات الصيانة، تلعب دورًا حاسمًا في عمر القالب.

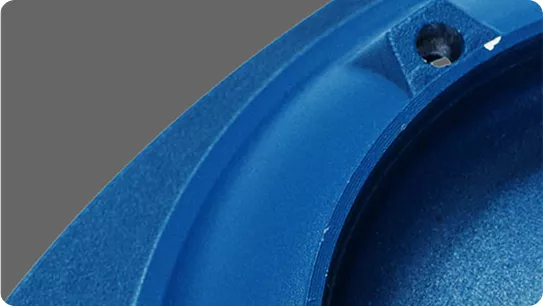

يعتبر صب الألومنيوم مثاليًا لـ أجزاء خفيفة الوزن ذات مقاومة جيدة للتآكل ونسبة قوة إلى وزن قوية. يتم استخدامه بشكل شائع في هياكل السيارات، والأقواس، وعلب الإلكترونيات، ومبددات الحرارة، والمكونات الهيكلية ذات الجدران الرقيقة الأخرى حيث تكون القدرة على التكرار ضرورية.

تتضمن السبائك المدعومة (الخاصة بالمشروع) ما يلي:

- ADC10

- طائرة إيرباص A380

- ADC12

- الألومنيوم النقي (لإحتياجات محددة)

- DM6 / HA6 / HA4 (حسب التطبيق والإمداد)

إرشادات الاختيار: ضع في اعتبارك سمك الجدار، وكثافة الضلع، واحتياجات الختم، والتشطيب النهائي (بما في ذلك حساسية المظهر) أثناء DFM.

تشتهر سبائك الزنك بـ تدفق قالب ممتاز ودقة أبعاد قوية, مما يجعلها مثالية للأجزاء الصغيرة ذات الميزات الدقيقة والتفاوتات الدقيقة. تُستخدم غالبًا في الموصلات والأقفال والأجهزة والمكونات الإلكترونية المدمجة حيث تكون التكلفة والاتساق من الأولويات.

تشمل درجات الزنك الشائعة ما يلي:

- زاماك 2

- زاماك 3

- زاماك 5

إرشادات الاختيار: يؤثر الحمل الميكانيكي وبيئة التآكل واحتياجات الطلاء/الطلاء واستراتيجيات الإدخال/الخيط على أفضل اختيار لـ ZAMAK.

التشطيبات السطحية

غالبًا ما تخرج القطع المصبوبة بالقالب، وخاصةً المصنوعة من الألومنيوم والزنك، من الأداة بسطح نظيف. ومع ذلك، عندما يتطلب المشروع مظهرًا أفضل، أو حماية من التآكل، أو جاهزية للطلاء، أو مقاومة للاهتراء، يُمكننا تطبيق عمليات التشطيب والعمليات الثانوية. تُصمّم هذه العمليات بما يتناسب مع رسوماتكم وبيئة الاستخدام النهائي للقطعة. إذا كانت لديكم معايير تجميلية أو متطلبات اختبار محددة، فسنُوافِق خطة التشطيب خلال عملية التصنيع النهائي.

إذا كان الجزء الخاص بك يتضمن بيانات ذات تحمل ضيق، أو وجوه مانعة للتسرب، أو ثقوب صغيرة، أو خيوط، فإننا نوصي عادةً بالتشغيل الآلي الثانوي باستخدام الحاسب الآلي لهذه الميزات المهمة، ثم تطبيق اللمسة النهائية بعد ذلك لحماية الأسطح الوظيفية.

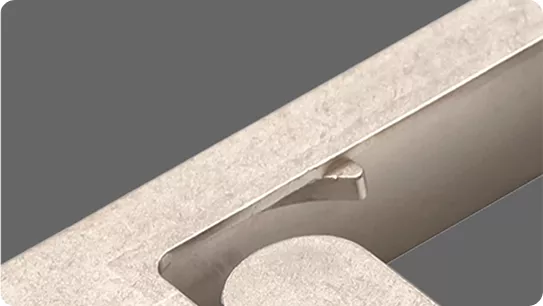

مزايا الصب بالقالب المخصص

دقة عالية ودقة: يُنتج الصب بالقالب حسب الطلب قطعًا ذات تحمّلات دقيقة، بالإضافة إلى قطع ذات تصاميم معقدة. هذا يضمن دقة عالية وتناسقًا في التصنيع. وهذا أمر بالغ الأهمية للقطع التي تتطلب أبعادًا دقيقة وهندسة معقدة.

كفاءة: تشتهر عملية الصب بالقالب بإنتاجيتها العالية، وهي عملية فعّالة لإنتاج كميات كبيرة من القطع بسرعة. كما تُقلل هذه الطريقة من الهدر، إذ يُمكن إعادة استخدام المواد الزائدة، مما يجعلها أكثر فعالية من حيث التكلفة.

متانة: تتميز القطع المصبوبة بالقالب بالمتانة وثبات الأبعاد. تُنتج هذه العملية قطعًا قوية، قادرة على تحمل مختلف الظروف والضغوط.

التنوع: يُستخدم الصب بالقالب المخصص في العديد من الصناعات، بما في ذلك السيارات، والفضاء، والإلكترونيات، والأجهزة الطبية. كما يدعم العديد من المواد والسبائك، مما يسمح باختيار الحل الأمثل لتلبية الاحتياجات والأداء المحددين.

توفر عملية الصب المخصصة من Yonglihao Machinery الحل الأمثل لإنتاج أجزاء عالية الجودة ومتينة ودقيقة تلبي احتياجات الصناعة المحددة.

تطبيقات الصب بالقالب

تُنتج شركة Yonglihao Machinery مصبوبات قوالب مخصصة. تُستخدم هذه المصبوبات في مجموعة واسعة من التطبيقات في العديد من الصناعات. تُلبي هذه المصبوبات متطلبات الدقة العالية والمتانة في مختلف القطاعات. مهما كانت احتياجات مشروعك معقدة، يُمكننا تزويدك بالمنتجات والخدمات الأنسب. إليك بعض مجالات التطبيق الرئيسية التي نعمل بها حاليًا:

لماذا تختار Yonglihao Machinery؟

الخبرة والهندسة

هندسة DFM أولاً تقلل من مخاطر المسامية وإعادة العمل. نترجم الرسومات إلى أدوات ثابتة وإنتاج قابل للتكرار.

نظام الجودة المعتمد

نعمل بأنظمة إدارة معتمدة: ISO 9001، ISO 13485، ISO 14001، IATF 16949، وAS9100. الشهادات وبيانات نطاق العمل متاحة للتحقق.

تغطية المواد والعمليات

نركز على تشكيل الفولاذ والألمنيوم والزنك لإنتاج قوالب صب موثوقة. تُكمل عمليات التشغيل والتشطيب القطع حتى تصبح جاهزة للطباعة.

التعليمات

الصب بالغرفة الساخنة أسرع. نستخدمه غالبًا للزنك، كما أنه مناسب لبعض المغنيسيوم. نستخدم الصب بالغرفة الباردة للألمنيوم، وهو مناسب أيضًا للسبائك التي تتطلب درجات حرارة عالية.

غالبًا ما نلاحظ ذلك في أشكال محددة. ومع ذلك، يتطلب الأمر عادةً معالجة إضافية باستخدام الحاسب الآلي. كما تحتاج إلى خطة واضحة للفحص.

بالنسبة للألمنيوم، يبلغ السُمك القياسي 1.5 مم. أما قطع الزنك، فيمكن أن يصل سُمكها إلى 0.8 مم. ويعتمد ذلك على شكل القطعة وتدفقها.

عادةً ما نحفر ثقوبًا صغيرة. هذا شائع في الثقوب التي يقل قطرها عن 3 مم في الألومنيوم. نقوم بتشكيل الخيوط بشكل منفصل، مما يضمن ملاءمتها جيدًا، ويحافظ على ثباتها.

الحد الأدنى للطلب عادةً ما بين 500 و1000 قطعة. مدة التسليم عادةً ما بين 20 و25 يومًا. يعتمد ذلك على نوع القالب، وكذلك على مدى تعقيد القطعة.

يمكن أن تدوم أدوات الزنك حتى مليون دورة. أما أدوات المغنيسيوم والألومنيوم، فعادةً ما تدوم حوالي 100 ألف دورة. يختلف العمر الافتراضي باختلاف السبيكة وتصميم الأداة. كما يؤثر التبريد والصيانة على عمر القالب.