Cetakan die casting menentukan kualitas komponen sebelum logam memasuki rongga. Cetakan mengontrol aliran, pembuangan udara, keseimbangan panas, dan ejeksi. Cetakan yang baik menghasilkan komponen yang stabil, permukaan yang bersih, dan minim cacat. Cetakan yang baik juga memastikan waktu siklus yang dapat diprediksi. Panduan ini membahas cetakan itu sendiri. Kita akan membahas apa itu cetakan, bagian-bagiannya, dan proses desainnya. Kita juga akan membahas cara memilih cetakan yang tepat untuk proyek Anda.

Apa itu Cetakan Die Casting?

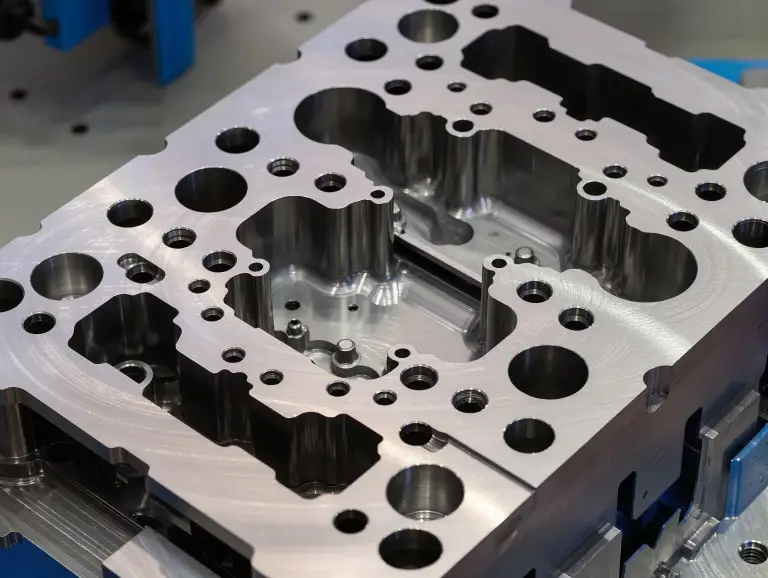

Cetakan die casting adalah alat yang terbuat dari baja yang dikeraskan. Alat ini membentuk logam cair menjadi bagian yang bentuknya hampir menyerupai bentuk jaring menggunakan tekanan tinggi. Cetakan ini memiliki dua bagian. Bagian pertama adalah setengah tetap (stasioner). Yang lainnya adalah setengah bergerak (ejektor). Mereka menutup untuk membentuk rongga bagian dan terbuka untuk melepaskan pengecoran.

Cetakan die casting lebih dari sekadar rongga. Ini adalah sistem yang mengontrol aliran logam, gas yang terperangkap, dan suhu. Cetakan ini juga mengatur pelepasan komponen. Hal ini memungkinkan bentuk komponen yang sama dibuat selama ribuan atau bahkan jutaan siklus.

Sistem dan Komponen Utama di Dalam Cetakan Die Casting

Cetakan die casting memiliki banyak sistem. Sistem-sistem tersebut bekerja sama untuk mengisi, mendinginkan, dan mengeluarkan komponen dengan konsistensi yang baik. Jika salah satu sistem lemah, cacat sering muncul. Hal ini dapat terjadi meskipun bentuk rongga sudah tepat. Sistem gating, ventilasi, dan pendinginan sangat penting.

- Rongga & Inti: Rongga membentuk permukaan luar komponen. Inti membentuk fitur internal. Fitur-fitur ini meliputi lubang, ceruk, dan kantong. Draf dan permukaan akhir di area ini memengaruhi tanda ejeksi dan stabilitas komponen. Hal ini juga dapat menyebabkan komponen lengket.

- Die Tetap & Die BergerakBagian yang tetap terhubung ke sisi injeksi mesin. Bagian ini sering kali berisi titik masuk logam, yang disebut sprue. Bagian yang bergerak biasanya menampung inti dan sistem ejeksi. Desain ini membantu pengecoran tetap berada di sisi yang bergerak untuk pelepasan yang bersih.

- Sistem Gerbang: Sistem gating berfungsi sebagai pengatur lalu lintas logam cair. Sprue memberi makan runner, dan runner memberi makan gate. Gate mengontrol bagaimana rongga terisi. Lokasi dan ketebalan gate memengaruhi pola pengisian dan garis las. Hal ini juga memengaruhi seberapa cepat gate membeku, yang memengaruhi tekanan dan porositas.

- Ventilasi & Luapan: Ventilasi memberikan jalan keluar bagi udara dan gas yang terperangkap saat rongga terisi. Luapan membantu menangkap logam, oksida, dan gas pertama. Hal ini terjadi di akhir pengisian. Ventilasi yang buruk merupakan penyebab umum porositas gas, luka bakar, dan komponen yang tidak lengkap (short shot).

- Saluran Pendinginan: Saluran pendingin membuang panas dari baja cetakan. Hal ini membantu menstabilkan suhu cetakan. Tata letak yang baik mengurangi titik panas, lengkungan, dan risiko logam lengket (penyolderan). Hal ini juga menghasilkan waktu siklus yang lebih konsisten.

- Sistem Ejeksi: Pin ejektor, selongsong, dan pelat melepaskan coran tanpa menekuknya. Pin harus dipasang untuk menghindari rusuk yang lemah, dinding tipis, dan permukaan yang tampak mencolok.

- Geser/Tarik Inti: Slide dan tarikan inti menciptakan undercut dan fitur samping. Fitur-fitur ini tidak dapat dibentuk hanya dengan bukaan die yang lurus. Slide menambah kemampuan, tetapi juga menciptakan titik-titik keausan. Slide dapat sensitif terhadap panas dan membutuhkan perawatan lebih lanjut.

Jenis Utama Cetakan Die Casting

Cetakan Die Casting Ruang Dingin

Cetakan ini digunakan untuk mesin di mana logam dimasukkan ke dalam selongsong semprot sebelum injeksi. Cetakan ini umum digunakan untuk komponen aluminium dan banyak komponen magnesium. Cetakan ini cocok untuk pengecoran berukuran sedang hingga besar. Cetakan ini cocok untuk paduan dengan titik leleh yang lebih tinggi dan memungkinkan ukuran semprot yang lebih besar. Namun, cetakan ini biasanya berjalan lebih lambat daripada cetakan ruang panas. Cetakan ini juga lebih sensitif terhadap kontrol suhu dan logam yang bersih.

Cetakan Die Casting Ruang Panas

Cetakan ini bekerja dengan mesin yang sistem injeksinya berada di dalam logam cair. Hal ini memungkinkan siklus yang sangat cepat. Cetakan ini sering digunakan untuk seng dan komponen kecil dan kompleks yang membutuhkan tingkat produksi tinggi. Cetakan ini menawarkan waktu siklus yang singkat. Namun, cetakan ini kurang cocok untuk sebagian besar aluminium karena suhu lelehnya yang tinggi. Hal ini dapat menyebabkan korosi pada sistem injeksi.

Cetakan Rongga Tunggal

Cetakan rongga tunggal menghasilkan satu komponen per cetakan. Cetakan ini seringkali menjadi pilihan terbaik untuk pengecoran besar atau proyek baru. Hal ini memudahkan penyeimbangan aliran, ventilasi, dan suhu. Hal ini lebih sederhana dibandingkan cetakan dengan banyak rongga. Output per siklusnya lebih rendah, sehingga biaya per komponen mungkin lebih tinggi untuk volume besar.

Cetakan Multi-Rongga

Cetakan multi-rongga menghasilkan beberapa komponen identik sekaligus. Hal ini meningkatkan output tanpa menambah jumlah siklus. Cetakan ini paling cocok untuk komponen stabil dengan permintaan tinggi. Cetakan ini juga baik jika prosesnya sudah teruji. Desain ini membutuhkan keseimbangan runner yang baik dan ventilasi yang konsisten. Keseimbangan yang buruk sering kali menyebabkan perbedaan antar rongga dan menghasilkan komponen sisa.

Prototipe / Cetakan Perkakas Cepat

Prototipe die berfokus pada kecepatan dan biaya. Prototipe die membantu mengonfirmasi bentuk, kesesuaian, dan fungsi komponen dengan cepat. Alat-alat ini mungkin menggunakan pendinginan, ejeksi, dan komponen standar yang lebih sederhana. Prototipe die sangat cocok untuk pemeriksaan desain dan produksi skala kecil. Namun, biasanya masa pakainya lebih pendek. Prototipe die mungkin tidak sebanding dengan alat produksi penuh dalam hal penyelesaian permukaan atau stabilitas siklus.

Cetakan Produksi

Die produksi dibuat untuk pekerjaan yang stabil dan bervolume tinggi. Die ini memiliki gating, pendinginan, dan ventilasi yang optimal. Die ini juga dilengkapi fitur perlindungan terhadap keausan. Baja perkakas (seringkali kelas H13 untuk aluminium) dan perlakuan panas merupakan kunci masa pakai yang panjang. Pembuatan alat ini membutuhkan waktu lebih lama dan biaya awal yang lebih tinggi. Namun, die ini menghemat biaya karena lebih sedikit skrap, siklus yang lebih pendek, dan lebih sedikit penghentian.

Die Berbasis Unit / Sisipan

Unit die menggunakan blok rongga yang dapat dipertukarkan dalam dudukan standar. Hal ini berguna untuk keluarga komponen, perubahan desain, atau komponen yang memiliki struktur alat yang sama. Pendekatan ini meningkatkan fleksibilitas. Namun, Anda harus mengontrol kecocokan, pemuaian panas, dan penyelarasan sisipan. Ini membantu menghindari flash dan ketidakcocokan komponen.

Potong Mati

Die trim adalah alat kedua yang digunakan setelah pengecoran. Alat ini menghilangkan runner, tanda gate, dan flash. Alat ini lebih efisien dan konsisten daripada pemangkasan manual, terutama pada volume tinggi. Alat ini tidak memperbaiki masalah dari proses pengecoran. Jika flash rusak akibat keausan die atau pemasangan yang tidak tepat, Anda harus memperbaiki penyebabnya pada die pengecoran.

|

Jenis Cetakan |

Terbaik untuk |

Perhatian |

|---|---|---|

|

Ruang dingin |

Aluminium / bagian yang lebih besar |

Kontrol termal, disiplin ventilasi |

|

Ruang panas |

Seng / bagian kompleks kecil |

Batasan paduan, masalah korosi |

|

Rongga tunggal |

Bagian besar / kualitas stabil |

Output lebih rendah per siklus |

|

Multi-rongga |

Volume tinggi |

Keseimbangan, variasi antar rongga |

|

Prototipe/cepat |

Validasi |

Umur lebih pendek, pendinginan/ejeksi sederhana |

|

Produksi |

Produksi massal |

Waktu tunggu dan biaya lebih tinggi |

|

Satuan/sisipan |

Bagian keluarga |

Masukkan penyelarasan dan keausan |

|

Potong mati |

Pemangkasan pasca pengecoran |

Tidak akan menyelesaikan akar penyebab flash |

Alur Kerja Desain Cetakan Die Casting Langkah demi Langkah

Desain cetakan yang baik mengikuti alur kerja yang jelas. Alur kerja ini pertama-tama memastikan komponen dapat diproduksi. Kemudian, sistem aliran, ventilasi, pendinginan, dan ejeksi dibangun di sekitarnya. Melewatkan keputusan awal DFM, jalur pemisahan, dan rilis sering kali menyebabkan pengerjaan ulang di kemudian hari.

Pertama, mulailah dengan persyaratan komponen. Ini mencakup paduan, penyelesaian permukaan, toleransi, dan volume. Kemudian, tentukan garis pemisah dan arah bukaan die. Pastikan sudut draft dan strategi ketebalan dinding. Selanjutnya, rancang tata letak gating dan runner. Kemudian, rencanakan posisi ventilasi dan luapan. Ini memastikan pengisian yang sempurna tanpa udara terperangkap.

Terakhir, susun rencana pendinginan untuk menyeimbangkan panas. Kemudian, selesaikan proses ejeksi dan geser. Ini memastikan pengecoran terlepas tanpa kerusakan. Simulasi CAE sangat berguna di sini. Simulasi ini dapat memeriksa pola pengisian, risiko terperangkapnya udara, dan titik panas sebelum memotong baja apa pun.

Aturan Desain Utama yang Menentukan Kualitas Komponen

Cara terbaik untuk mendapatkan hasil yang baik adalah dengan menghubungkan aturan desain dengan cacat yang dicegahnya. Jika Anda tidak dapat menjelaskan cacat apa yang dicegah oleh suatu fitur, desainnya mungkin tidak jelas.

Daftar periksa praktis (digunakan selama tinjauan desain):

- Draf & rilis: Gunakan draft yang cukup di bagian yang mencengkeram die. Ini mengurangi lengket dan bekas tarikan.

- Ketebalan dinding: Hindari perubahan mendadak dari tebal ke tipis. Ini mengurangi penyusutan, porositas, dan lengkungan.

- Penempatan gerbang: Masukkan bagian yang tebal terlebih dahulu. Kendalikan bagaimana aliran depan bergabung. Ini mengurangi penutupan dingin dan jalur las yang lemah.

- Ventilasi: Tempatkan ventilasi di titik akhir aliran, bukan di titik awal. Ini mengurangi porositas gas dan mengurangi risiko luka bakar.

- Keseimbangan panas: Dinginkan area panas dengan sengaja. Jangan mendinginkan dinding tipis secara berlebihan. Ini mengurangi lengkungan dan penyolderan.

- Tata letak ejektor: Topang tulang rusuk dan tonjolan selama ejeksi. Hindari riasan wajah. Ini mengurangi bekas tusukan dan lengkungan.

|

Gejala |

Periksa sisi cetakan terlebih dahulu |

|---|---|

|

Porositas gas / lubang sembur |

Lokasi & kapasitas ventilasi/limpahan, turbulensi gerbang |

|

Tutup dingin / tembakan pendek |

Ukuran/lokasi gerbang, keseimbangan pelari, ventilasi akhir pengisian |

|

Kilatan |

Kecocokan garis perpisahan, penyelarasan, dukungan sisipan, keausan die lokal |

|

Kelengkungan |

Keseimbangan pendinginan, manajemen titik panas, distorsi ejeksi |

|

Menempel / menyolder |

Kondisi permukaan, titik panas termal, strategi pelepasan |

Bagaimana Cetakan Die Casting Diproduksi dan Disetujui?

Cetakan die casting dibuat melalui proses yang terkontrol. Proses ini meliputi pemesinan, perlakuan panas, pemasangan, dan uji coba. Konsistensi bergantung pada seberapa baik alat tersebut dibuat dan diuji, bukan hanya pada model CAD.

Proses pembuatan yang umum dimulai dengan persiapan baja perkakas. Kemudian dilanjutkan dengan pemesinan CNC kasar dan penyelesaian presisi. EDM digunakan untuk detail yang halus. Perlakuan panas menghasilkan kekerasan dan ketahanan lelah pada baja. Proses ini diikuti dengan penyelesaian permukaan, seperti pemolesan, untuk pelepasan dan keausan yang lebih baik.

Verifikasi penting di setiap tahap. Pemeriksaan dimensi memastikan geometri kunci. Pemeriksaan perakitan memastikan keselarasan dan jarak bebas yang tepat. Uji coba pertama adalah siklus pembelajaran. Proses ini melibatkan penyetelan gerbang, ventilasi, dan pendinginan hingga alat menghasilkan komponen yang stabil.

Kesimpulan

Pada Yonglihao Machinery, sebagai seorang yang berdedikasi produsen die casting, Kami memahami bahwa cetakan die casting berkinerja tinggi bekerja sebagai sistem yang terkoordinasi. Keahlian kami memastikan geometri membentuk komponen Anda, mengisinya dengan gating, melindunginya dengan ventilasi, menstabilkannya dengan pendinginan, dan melepaskannya dengan ejeksi—masing-masing dengan presisi. Dengan merancang setiap sistem untuk mencegah cacat, kami membantu klien kami mencapai kualitas yang konsisten, waktu siklus yang dapat diprediksi, dan memperpanjang umur alat dengan layanan die casting profesional kami.

Berapa lama waktu tunggu yang dibutuhkan untuk memproduksi cetakan die casting?

Waktu pengerjaan tergantung pada kompleksitas dan pengujian. Lama pengerjaan bisa berminggu-minggu hingga berbulan-bulan. Slide yang lebih banyak, toleransi yang ketat, dan kebutuhan kosmetik yang tinggi biasanya akan menambah waktu pengerjaan. Hal ini disebabkan oleh langkah-langkah pemasangan dan uji coba yang lebih rumit.

Bagaimana cara memilih antara cetakan ruang dingin dan cetakan ruang panas?

Pilih berdasarkan paduan dan ukuran komponen terlebih dahulu. Cold-chamber adalah pilihan praktis untuk sebagian besar komponen aluminium dan coran yang lebih besar. Hot-chamber umum digunakan untuk seng dan komponen kecil yang membutuhkan siklus sangat cepat.

Mengapa desain ventilasi dan luapan begitu penting?

Rongga harus terisi saat udara keluar, bukan saat udara terperangkap. Jika udara tidak bisa keluar di akhir pengisian, Anda akan mengalami masalah. Anda akan menghadapi porositas, luka bakar, dan tembakan pendek, bahkan pada tekanan tinggi.

Apakah saya benar-benar memerlukan ketebalan dinding yang seragam untuk die casting?

Ya, keseragaman merupakan kunci utama stabilitas dan rendahnya tingkat scrap. Lonjakan ketebalan yang besar menciptakan titik panas dan penyusutan. Hal ini dapat mengakibatkan porositas, distorsi, dan dimensi komponen yang tidak konsisten.

Bisakah satu cetakan mendukung beberapa tahap produksi atau revisi?

Ya, jika dirancang untuk memudahkan perawatan dan penggantian. Sisipan, komponen aus yang dapat diganti, dan pemeriksaan rutin membantu alat ini tetap dapat digunakan kembali. Namun, perubahan komponen yang signifikan mungkin memerlukan rongga atau sisipan baru.