Penggilingan ulir dan penyadapan sama-sama menghasilkan ulir internal, tetapi keduanya berperilaku sangat berbeda setelah dipasang pada mesin. Di Yonglihao Machinery, kami memilih di antara keduanya berdasarkan empat masukan: volume produksi, perilaku material, ukuran dan kedalaman ulir, dan kemampuan mesin. Ketika waktu siklus menjadi faktor utama dan ulirnya standar, penyadapan seringkali lebih unggul. Ketika kontrol kesesuaian ulir, kontrol serpihan, atau nilai komponen menjadi faktor utama, penggilingan ulir biasanya merupakan pilihan yang lebih aman.

Panduan ini menjelaskan cara kerja setiap metode, perubahan apa yang terjadi di lantai produksi, dan aturan pemilihan yang kami gunakan untuk menjaga konsistensi ulir. Kami tetap fokus pada keputusan permesinan CNC yang dapat Anda terapkan pada komponen nyata. Kami tidak akan mengubah ini menjadi kelas pemrograman lengkap atau ensiklopedia standar ulir.

Apa itu penggilingan ulir?

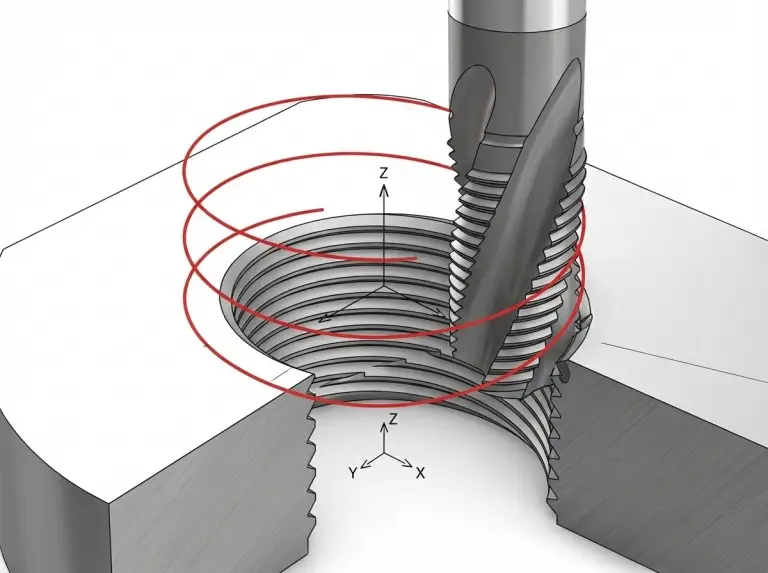

Penggilingan ulir adalah andalan kami ketika kami membutuhkan kontrol atas kesesuaian ulir dan menginginkan mode kegagalan yang lebih aman pada komponen bernilai tinggi. Mesin ulir memotong ulir dengan bergerak dalam jalur melingkar sambil bergerak maju pada sumbu Z untuk membentuk heliks. Karena alat ini melakukan penggilingan, kita dapat mengoreksi ukuran dengan offset daripada mengganti alat. Jika terjadi pergeseran, kita seringkali dapat mengembalikannya dengan cepat.

Kami juga cenderung menggunakan pemotongan ulir ketika materialnya keras, abrasif, atau menghasilkan serpihan panjang dan berserabut. Aksi pemotongan menghasilkan serpihan yang lebih pendek dan biasanya mengurangi skenario "satu alat patah, bagian hilang". Hal ini penting ketika benda kerja mahal atau telah melalui banyak proses pengerjaan.

Bagaimana kita membentuk alur cerita

Pembuatan ulir dengan metode ulir milling menghasilkan ulir melalui gerakan alat yang terkoordinasi, bukan menggunakan satu alat pembentuk ulir khusus. Pertama, kita membuat lubang panduan atau lubang bor yang memberikan ruang untuk profil ulir. Kemudian, mata pisau masuk ke dalam lubang, bergerak secara radial ke diameter pemotongan, dan mengikuti jalur melingkar sambil naik atau turun satu pitch per putaran.

Jalur pahat inilah yang membuat proses penggilingan ulir menjadi fleksibel. Jarak ulir pahat memang penting, tetapi diameter ulir seringkali dapat disesuaikan dalam rentang tertentu melalui pemrograman dan offset. Fleksibilitas ini juga yang membuat kekakuan mesin dan kontrol runout lebih penting daripada yang diperkirakan banyak orang.

Alat yang kita pilih

Kami memilih jenis mesin ulir berdasarkan seberapa besar fleksibilitas yang dibutuhkan pekerjaan dan seberapa konsisten geometrinya. Mesin ulir profil penuh menghasilkan bentuk ulir lengkap untuk ukuran ulir tertentu. Mesin ini efisien dan cenderung menghasilkan geometri puncak/akar yang konsisten untuk ukuran target tersebut.

Mesin ulir tipe profil tunggal atau titik tunggal memotong ulir dari satu fitur pada satu waktu dan dapat mencakup rentang diameter yang lebih luas dengan jarak ulir yang sama. Mesin ini berguna ketika Anda ingin mengurangi persediaan atau membutuhkan diameter yang tidak biasa. Prosesnya mungkin memakan waktu lebih lama karena mungkin memerlukan beberapa kali pemotongan atau strategi yang berbeda untuk mencapai kedalaman penuh.

Material perkakas yang umum digunakan untuk ulir milling pada pekerjaan CNC modern adalah karbida. Hal ini biasanya berarti masa pakai lebih lama dan keausan lebih mudah diprediksi dibandingkan dengan banyak tap standar. Ini juga berarti prosesnya sangat responsif terhadap kualitas dan runout penjepitan perkakas.

Pemeriksaan mesin & dudukan yang kami lakukan

Penggilingan ulir membutuhkan pemotongan radial yang stabil. Kami memverifikasi bahwa pengaturan tersebut dapat menahan gaya radial tanpa getaran, terutama pada paduan yang lebih keras. Kami memberikan perhatian khusus pada penyimpangan putaran karena hal itu secara langsung memengaruhi diameter pemotong efektif dan ukuran ulir.

Kami juga memverifikasi jarak bebas, karena alat harus bergerak dalam jalur melingkar di dalam lubang. Pada ulir kecil, diameter alat dan jarak bebas yang tersedia dapat menjadi faktor pembatas. Ketika ulir sangat kecil, pembuatan ulir dengan mesin tapping mungkin menjadi pilihan praktis hanya karena ketersediaan alat dan kendala geometri.

Apa itu Tapping?

Penyadapan adalah pilihan pertama kami ketika kecepatan dan kesederhanaan menjadi prioritas utama dan ulirnya standar. Tap membentuk ulir dalam satu kali proses dengan alat yang sesuai dengan geometri ulir. Ketika mesin memiliki kemampuan pembuatan ulir yang kaku dan pengaturannya stabil, pembuatan ulir dapat dilakukan dengan sangat cepat dan sangat berulang.

Kami juga menggunakan proses penyadapan (tapping) ketika ulir sangat kecil atau ketika diperlukan ulir yang dalam dan pembuangan material serta serpihan masih dapat dikelola. Untuk ukuran ulir kecil, alat penyadap (tap) tersedia secara luas dan seringkali lebih mudah digunakan daripada alat pembuat ulir kecil (thread mill).

Bagaimana cara kita menelusuri alur cerita?

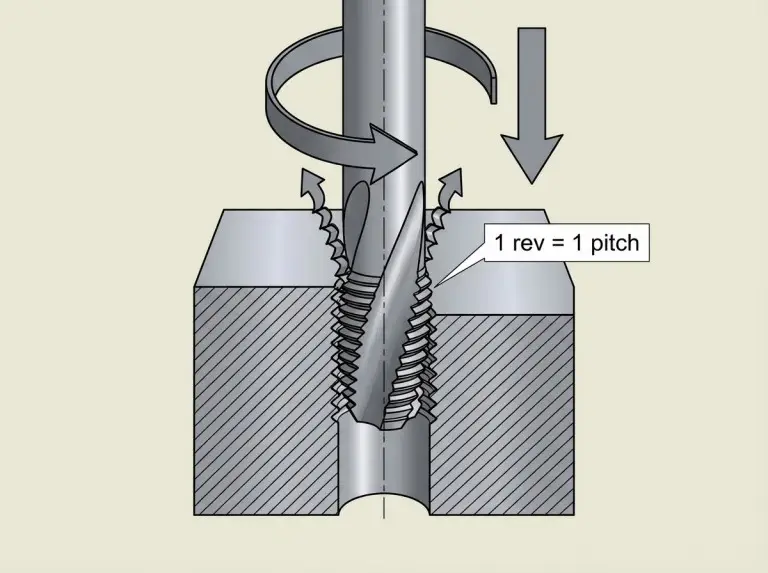

Proses penyadapan membutuhkan sinkronisasi yang tepat antara putaran spindel dan umpan. Mata bor harus bergerak maju tepat satu ulir per putaran. Jika mesin tidak dapat menjaga hubungan tersebut tetap stabil, mata bor dapat macet, tersangkut, atau patah.

Karena alat ini membuat ulir dalam satu gerakan, torsi merupakan faktor utama. Ulir yang lebih besar dan material yang lebih keras meningkatkan kebutuhan torsi. Ketika torsi mendekati batas kemampuan mesin atau pengaturan kurang stabil, penggilingan ulir menjadi pilihan yang menarik.

Ketuk pilihan berdasarkan pekerjaan

Kami memilih gaya ketuk berdasarkan jenis lubang dan perilaku serpihan. Lubang tembus seringkali cocok dipasangkan dengan keran yang mendorong serpihan ke depan. Lubang buta seringkali membutuhkan desain yang menarik serpihan keluar, tergantung pada material dan kedalaman.

Untuk beberapa material ulet, ulir pembentuk dapat mengurangi masalah serpihan karena ulir tersebut menggeser material alih-alih memotongnya. Hal ini dapat meningkatkan konsistensi pada material yang tepat, tetapi juga meningkatkan gaya pembentukan dan membutuhkan ukuran lubang panduan yang tepat. Pada material yang tidak mudah dibentuk, ulir pemotong adalah pilihan yang lebih aman.

Kami juga memperlakukan pemilihan mata bor ulir sebagai hal yang spesifik untuk material. Pilihan geometri dan lapisan dapat mengubah hasil secara signifikan, terutama pada baja tahan karat dan paduan "lengket" lainnya. Bahkan dengan mata bor ulir yang tepat, pelumasan dan penyelarasan tetap sangat penting.

Apa yang harus didukung oleh mesin-mesin kita?

Kemampuan penyadapan yang kaku merupakan garis pemisah praktis. Jika sistem kontrol dan penggerak tidak dapat mempertahankan gerakan sinkron, penyadapan menjadi kurang andal dan mungkin memerlukan dudukan khusus untuk menyerap ketidaksesuaian. Hal itu menambah variabel dan dapat mengurangi konsistensi.

Keselarasan sama pentingnya dengan kemampuan kontrol. Setiap ketidakselarasan sudut meningkatkan beban samping pada alat pembuat ulir, yang meningkatkan risiko patah dan bentuk ulir yang buruk. Jika keselarasan sulit dijamin karena geometri bagian atau perlengkapan, penggilingan ulir dapat menjadi pilihan yang lebih aman.

Perbandingan Berdampingan

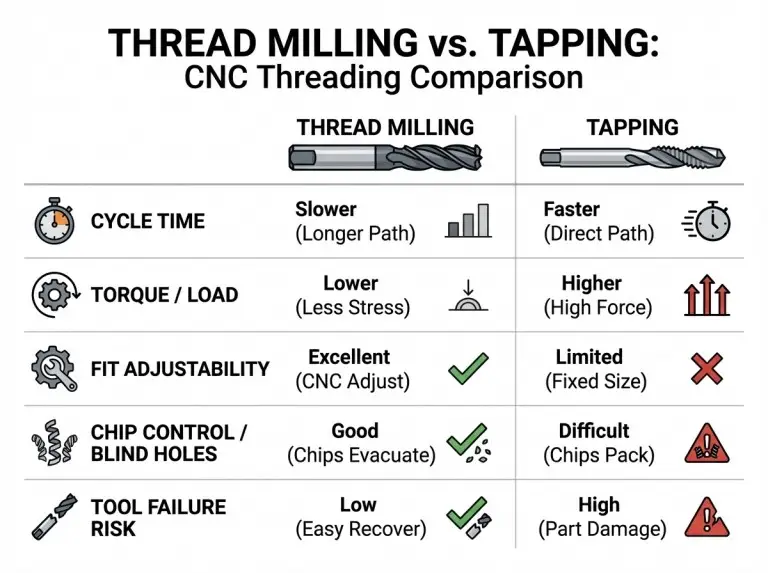

Dalam pekerjaan sebenarnya, keputusan biasanya bergantung pada waktu siklus versus kemampuan pengendalian, dengan nilai komponen dan risiko kerusakan menjadi penentu. Pembuatan ulir biasanya lebih cepat per lubang, terutama jika ulirnya standar dan diulang berkali-kali. Penggilingan ulir biasanya lebih mudah dilakukan ketika Anda perlu menyesuaikan kecocokan, mengendalikan serpihan, atau melindungi komponen yang mahal.

Untuk memperjelas hal ini, kami mengevaluasi serangkaian faktor yang sama setiap kali. Kami memfokuskan perbandingan pada hasil yang dapat Anda ukur: throughput, beban spindel, kontrol ukuran ulir, perilaku serpihan, dan konsekuensi kegagalan alat.

Waktu siklus dan kapasitas produksi

Jika suatu pekerjaan didominasi oleh waktu pembuatan ulir dan ulir tersebut diulang di banyak lubang, pembuatan ulir seringkali memberikan waktu siklus terpendek. Alat tersebut memotong ulir penuh dalam satu kali proses. Pengaturan dan pemrograman relatif mudah pada mesin yang dirancang untuk pembuatan ulir kaku.

Pembuatan ulir dengan mesin milling umumnya membutuhkan waktu lebih lama per ulir karena memerlukan gerakan melingkar dan putaran heliks yang terkontrol. Perbedaannya mungkin kecil pada jumlah kecil, tetapi menjadi signifikan pada skala besar. Titik kritisnya bergantung pada berapa banyak lubang yang Anda buat dan seberapa sering Anda perlu berhenti untuk mengganti alat atau memperbaiki kerusakan pada mata bor.

Batasan torsi/beban spindel dan ukuran praktis.

Proses pembuatan ulir membutuhkan torsi, dan torsi meningkat dengan cepat seiring dengan diameter ulir dan material yang keras. Jika ulirnya besar atau materialnya keras, pembuatan ulir dapat memberi tekanan berat pada spindel dan sistem penggerak. Hal itu dapat menyebabkan hasil yang tidak konsisten atau kerusakan alat.

Penggilingan ulir mengurangi batasan torsi karena menghilangkan material secara bertahap. Hal ini membuatnya menarik untuk ulir yang lebih besar atau ketika mesin tidak cocok untuk torsi tinggi pada kecepatan rendah. Batasan praktis untuk penggilingan ulir lebih sering berkaitan dengan ketersediaan alat, jarak bebas, dan kekakuan daripada torsi mentah.

Kontrol kesesuaian ulir dan koreksi cepat.

Penggilingan ulir sangat efektif ketika kesesuaian ulir harus disetel. Jika ulir terasa kencang atau longgar, kita sering kali dapat memperbaikinya dengan menyesuaikan offset pahat, dengan asumsi pahat dan jalur pemotongannya sesuai. Hal ini mengurangi waktu henti dan menghindari penyimpanan beberapa ukuran pahat "terdekat" untuk penyesuaian halus.

Pada proses penyadapan, ukuran ulir sebagian besar sudah "terpatri" dalam geometri alat penyadap. Jika hasilnya di luar toleransi, solusi yang biasa dilakukan adalah mengganti alat penyadap, termasuk variasi ukuran, menyesuaikan kondisi proses, atau mengubah ukuran lubang. Hal itu bisa efisien dalam produksi yang stabil, tetapi kurang fleksibel ketika toleransi ketat atau variasi diperkirakan akan terjadi.

Pengendalian serpihan, lubang buta, dan risiko limbah.

Pengendalian serpihan merupakan salah satu pembeda praktis terbesar. Pada material ulet, proses penyadapan dapat menghasilkan serpihan panjang yang memenuhi alur, terutama pada lubang buntu yang lebih dalam. Hal ini meningkatkan torsi dan meningkatkan risiko kerusakan.

Penggilingan ulir biasanya menghasilkan serpihan yang lebih pendek dan memberikan kontrol lebih besar atas cara serpihan dikeluarkan. Hal ini sering kali mengurangi risiko pada fitur yang dalam atau buntu, dan dapat menjadi pilihan yang lebih aman ketika penumpukan serpihan akan menyebabkan kerusakan pada komponen bernilai tinggi. Jika pekerjaan tersebut rawan masalah serpihan, kami menganggap penggilingan ulir sebagai alat pengurangan risiko.

Umur pakai dan prediktabilitas alat (mata bor karbida vs bahan ulir biasa)

Umur pakai alat bergantung pada alat, material, dan kondisi pemotongan tertentu, tetapi mode kegagalan sama pentingnya dengan umur pakai rata-rata. Ketika mata bor patah di dalam lubang, penyelamatan bisa sulit dan bagian tersebut mungkin hilang. Risiko itu meningkat dengan material yang keras, lubang yang dalam, dan penyelarasan yang kurang tepat.

Mata bor ulir juga bisa patah, tetapi konsekuensinya seringkali kurang parah. Karena alatnya lebih kecil dibandingkan dengan lubang dan prosesnya tidak terjepit seperti pada alat pembuat ulir, mungkin lebih mudah untuk memperbaikinya. Selain itu, keausan mata bor ulir dapat lebih mudah diprediksi dalam banyak pekerjaan, yang mendukung pengendalian kualitas yang stabil.

| Faktor penentu | Penggilingan ulir cenderung menang. | Mengetuk cenderung menang |

|---|---|---|

| Hasil | Campuran produk berkualitas tinggi, lubang bervariasi, atau risiko pengerjaan ulang sangat mahal. | Pola yang sama diulang-ulang dalam jumlah besar. |

| Beban mesin | Torsi menjadi perhatian atau ulir terbuat dari bahan yang besar/keras. | Mesin ini mendukung penyadapan yang kokoh dan bebannya mudah dikelola. |

| Kontrol kesesuaian | Kelas/kecocokan ulir perlu disesuaikan melalui offset. | Ukuran standar dapat diterima dan stabil. |

| Lubang buta & serpihan | Risiko pengemasan chip tinggi atau komponen tersebut bernilai tinggi. | Serpihan terbuang dengan baik dan tipe lubangnya sesuai dengan keran. |

| Konsekuensi kegagalan alat | Biaya besi tua tinggi dan pemulihan sangat penting. | Risiko kerusakan dapat diterima dan waktu operasional adalah prioritas utama. |

Panduan Seleksi berdasarkan Kendala Pekerjaan

Pemilihan yang andal berasal dari kesesuaian antara kendala pekerjaan dengan metode yang digunakan, bukan dari preferensi alat. Bagian yang sama dapat mendorong Anda untuk menggunakan metode penyadapan atau penggilingan tergantung pada volume, persyaratan inspeksi, dan kemampuan mesin. Di bawah ini adalah aturan yang paling sering kami gunakan, beserta kondisi yang dapat mengesampingkannya.

Berdasarkan perilaku material (kekerasan, ketangguhan, serpihan berserat)

Jika materialnya keras, abrasif, atau cenderung menghasilkan serpihan berserat, kami biasanya mulai dengan penggilingan ulir. Pengendalian serpihan dan risiko tersangkut yang lebih rendah membantu menstabilkan proses. Hal ini terutama berlaku ketika melibatkan lubang buntu.

Jika material lebih mudah dikerjakan dan pembuangan serpihan bersih, proses pembuatan ulir menjadi menarik. Material ulet masih dapat dikerjakan dengan ulir secara sukses, tetapi pengendalian serpihan harus dikelola dengan gaya ulir yang tepat, pelumasan, dan kondisi lubang.

Berdasarkan ukuran dan kedalaman ulir (ulir mikro, ulir dalam, ulir besar)

Jika ulirnya sangat kecil, pembuatan ulir seringkali menjadi pilihan praktis karena alat pembuat ulir mudah didapatkan dan alat pembuat ulir mungkin tidak cocok atau mudah pecah. Untuk fitur mikro, stabilitas dan keselarasan sangat penting, apa pun pilihan Anda.

Jika ulir sangat dalam relatif terhadap diameter, pembuatan ulir dapat efisien jika pengeluaran serpihan terkontrol dan mesin dapat mempertahankan sinkronisasi. Jika ulir yang dalam dipadukan dengan material yang keras dan lubang buntu, penggilingan ulir seringkali mengurangi risiko, meskipun waktu siklus meningkat.

Jika ulirnya besar, pengerjaan ulir dengan mesin milling dapat menghindari batasan torsi dan mengurangi risiko kerusakan. Jarak bebas dan diameter alat tetap harus diperiksa, tetapi torsi cenderung bukan faktor pembatas.

Berdasarkan volume produksi (campuran produk beragam/volume rendah vs volume tinggi)

Untuk produksi volume tinggi dengan fitur ulir yang identik, pembuatan ulir seringkali merupakan metode yang paling efisien. Keunggulan waktu siklus per lubang cenderung lebih dominan. Strategi perkakasnya mudah setelah prosesnya stabil.

Untuk pekerjaan dengan variasi komponen yang tinggi atau pergantian komponen yang sering, pembuatan ulir dengan mesin milling seringkali mengurangi inventaris alat dan waktu penyiapan. Satu alat dapat mencakup berbagai ukuran dalam satu kelompok ulir, dan penyesuaian kecocokan menjadi lebih cepat. Inilah mengapa banyak pekerjaan prototipe dan volume rendah cenderung menggunakan pembuatan ulir dengan mesin milling.

Berdasarkan toleransi dan kesesuaian fungsional (pengukuran, kelas, kebutuhan penyesuaian)

Jika ulir harus pas dengan sempurna dan Anda mengantisipasi perlunya penyesuaian, penggilingan ulir biasanya merupakan pilihan yang lebih aman. Koreksi berbasis offset cepat dan mengurangi waktu henti. Ini sangat berharga ketika ulir harus memiliki ukuran yang konsisten di seluruh batch kecil.

Jika ulirnya standar dan kelas kecocokannya memungkinkan variasi umum, pembuatan ulir seringkali sudah cukup dan lebih cepat. Kuncinya adalah stabilitas: ukuran lubang yang konsisten, penyelarasan yang baik, dan pelumasan yang tepat.

Berdasarkan kemampuan peralatan (pengetapan kaku, kecepatan spindel, kualitas dudukan)

Jika mesin Anda mendukung penyadapan kaku dan mempertahankan sinkronisasi dengan andal, penyadapan menjadi pilihan yang tepat. Tanpa penyadapan kaku, proses tersebut masih dapat berjalan, tetapi menambahkan variabel yang dapat mengurangi konsistensi.

Untuk proses penggilingan ulir, mesin harus stabil dan dudukan pahat harus mampu mengendalikan penyimpangan putaran. Jika pengendalian penyimpangan putaran buruk, ukuran ulir dapat bergeser dan kualitas hasil akhir dapat menurun. Ketika kualitas dudukan terbatas, proses penyadapan justru dapat menghasilkan ulir yang lebih konsisten—jika mesin mendukungnya.

Pengendalian Mutu & Risiko

Kualitas ulir lebih dikendalikan oleh prinsip-prinsip dasar daripada slogan. Kami memperlakukan stabilitas pengaturan, persiapan lubang, penahan alat, dan alur kerja inspeksi sebagai satu sistem. Ketika ulir gagal, akar penyebabnya seringkali berada di hulu: ukuran lubang yang salah, penyelarasan yang buruk, evakuasi serpihan yang buruk, atau penjepitan yang tidak stabil.

Berikut adalah kontrol yang kami terapkan pada sebagian besar pekerjaan, terlepas dari metodenya.

Penahanan alat dan kontrol runout

Untuk proses penggilingan ulir, pengendalian penyimpangan putaran (runout) adalah prioritas. Penyimpangan putaran yang berlebihan mengubah keterlibatan pahat yang efektif dan dapat mengubah ukuran ulir. Hal ini juga dapat meningkatkan keausan pahat dan menurunkan kualitas permukaan.

Kami juga menghindari dudukan marginal yang memungkinkan pergerakan mikro di bawah beban radial. Penahanan yang stabil mengurangi getaran dan mendukung bentuk ulir yang konsisten. Saat melakukan penggilingan pada paduan yang dikeraskan atau keras, stabilitas ini menjadi lebih penting lagi.

Strategi pelumasan/pendingin berdasarkan metode

Proses pembuatan ulir (tapping) membutuhkan pelumasan yang kuat karena alat bersentuhan langsung dengan ulir dan gesekannya tinggi. Pelumasan yang tidak memadai dapat menyebabkan ulir macet, ulir robek, dan patah. Kami memilih cairan pendingin berdasarkan material dan jenis ulir, serta menjaga konsistensi prosesnya.

Penggilingan ulir seringkali mendapat manfaat dari aliran cairan pendingin yang bersih untuk membuang serpihan dan mengontrol panas. Tujuannya adalah kondisi pemotongan yang stabil dan keausan yang dapat diprediksi. Pendekatan yang tepat bergantung pada material dan sistem pendingin bengkel, tetapi konsistensi adalah kuncinya.

Pergerakan masuk/keluar untuk melindungi thread dan edge pertama.

Ulir pertama adalah tempat munculnya banyak masalah kualitas. Pemasukan yang buruk dapat menghasilkan gerigi, puncak yang robek, atau ulir awal yang terdistorsi yang menyebabkan kegagalan alat ukur. Kami menggunakan strategi pemasukan dan pengeluaran yang terkontrol dan sesuai dengan metode yang digunakan.

Untuk proses penyadapan, penyelarasan dan persiapan lubang yang tepat melindungi ulir pertama. Untuk proses penggilingan ulir, pendekatan dan keluaran yang stabil mengurangi gerinda dan melindungi ulir atas. Jika bagian tersebut berdinding tipis, kami memberikan perhatian ekstra pada defleksi dan distorsi.

Alur kerja pengukuran dan langkah-langkah koreksi yang kami terapkan dengan cepat

Inspeksi menutup siklus. Kami mengkonfirmasi metode dan pengaturan terhadap alat ukur atau pendekatan pengukuran yang dibutuhkan, lalu mengunci prosesnya. Ketika terjadi penyimpangan, kami menginginkan jalur koreksi yang cepat dan dapat diprediksi.

Penggilingan ulir sering memungkinkan koreksi dengan perubahan offset. Koreksi penyadapan sering melibatkan penggantian alat, penyesuaian lubang, atau perubahan pelumasan/parameter. Alur kerja terbaik adalah yang meminimalkan waktu henti sekaligus melindungi komponen.

Jika alat rusak: kemungkinan penyelamatan dan jalur pemulihan teraman

Jika keran patah, risiko kehilangan bagian tersebut lebih tinggi. Hal itu tidak selalu benar, tetapi cukup umum sehingga kami menganggapnya sebagai faktor perencanaan. Semakin dalam lubang dan semakin keras materialnya, semakin tinggi risikonya.

Jika mata bor ulir patah, pemulihan bisa lebih mudah dalam banyak kasus, tetapi tetap bergantung pada geometri dan bagaimana alat tersebut mengalami kegagalan. Intinya adalah menyesuaikan metode dengan nilai komponen dan biaya kegagalan. Pada komponen yang mahal, kita cenderung memilih metode yang mengurangi kegagalan fatal.

Kesimpulan

Metode terbaik adalah metode yang memenuhi persyaratan ulir Anda dengan risiko keseluruhan terendah dan waktu siklus yang tepat untuk model produksi Anda. Di Yonglihao Machinery, kami biasanya menggunakan penyadapan untuk ulir internal standar bervolume tinggi di mana kecepatan sangat penting dan mesin mendukung penyadapan kaku. Kami biasanya menggunakan penggilingan ulir ketika kontrol kecocokan, kontrol serpihan, atau nilai komponen membuat kemampuan penyesuaian dan pemulihan lebih penting daripada kecepatan semata.

Jika Anda memberikan informasi mengenai material, ukuran dan kedalaman ulir, jenis lubang, dan volume target, kami dapat merekomendasikan strategi pembuatan ulir yang paling stabil untuk proyek permesinan CNC Anda. Sebagai layanan permesinan CNC Sebagai penyedia layanan, kami menerapkan aturan seleksi yang sama untuk memastikan ulir yang terukur dengan benar dari prototipe hingga produksi. Tujuan kami sederhana: ulir yang terukur dengan benar, berulang, dan sesuai jadwal.

Tanya Jawab Umum

Apa perbedaan utama antara penggilingan ulir dan pembuatan ulir?

Pembuatan ulir dengan mesin milling menggunakan jalur pahat milling heliks, sedangkan pembuatan ulir dengan mesin tapping membentuk ulir penuh dalam satu kali proses menggunakan tap khusus. Milling lebih mudah disesuaikan dan seringkali lebih aman pada komponen bernilai tinggi. Pembuatan ulir dengan mesin tapping umumnya lebih cepat dan lebih sederhana jika ulirnya standar dan mesin mendukung rigid tapping.

Metode mana yang lebih baik untuk lubang buntu?

Penggilingan ulir seringkali lebih aman pada lubang buntu ketika penumpukan serpihan merupakan risiko. Biasanya menghasilkan serpihan yang lebih pendek dan memungkinkan evakuasi yang lebih terkontrol. Pembuatan ulir masih dapat berfungsi dengan baik pada lubang buntu, tetapi membutuhkan jenis ulir yang tepat dan pelumasan yang konsisten untuk menghindari penyumbatan dan kerusakan serpihan.

Bisakah proses penggilingan ulir menghasilkan ulir eksternal?

Ya, penggilingan ulir dapat membuat ulir internal atau eksternal selama jalur pahat dan geometri memungkinkan jarak bebas. Pengetapan terutama merupakan metode ulir internal dalam praktik CNC umum. Jika Anda membutuhkan ulir eksternal dengan pendekatan umum yang sama, penggilingan biasanya merupakan pilihan yang lebih fleksibel.

Kapan saya harus memilih proses penyadapan meskipun proses penggilingan ulir tersedia?

Pilih metode penyadapan (tapping) ketika Anda membutuhkan throughput maksimum pada ulir standar berulang dan mesin Anda dapat melakukan penyadapan kaku (rigid tapping) dengan andal. Penyadapan juga sering menjadi pilihan praktis untuk ukuran ulir yang sangat kecil di mana alat pembuat ulir (thread mill) mungkin terbatas oleh ruang gerak atau ketersediaan. Kuncinya adalah ukuran lubang dan keselarasan yang stabil.

Bagaimana cara menyesuaikan ukuran ulir jika ulir tersebut di luar toleransi?

Pada proses penggilingan ulir, ukuran ulir seringkali dapat dikoreksi melalui penyesuaian offset kecil, yang cepat dan mengurangi waktu henti. Pada proses penyadapan, koreksi biasanya memerlukan penggantian varian ukuran tap yang berbeda atau penyesuaian ukuran lubang dan kondisi proses. Bagaimanapun, koreksi harus sesuai dengan metode inspeksi yang digunakan.

Bisakah satu mesin CNC melakukan penggilingan ulir dan pembuatan ulir sekaligus?

Ya, banyak mesin CNC dapat melakukan keduanya, tetapi kemampuanlah yang terpenting. Pembuatan ulir mendapat manfaat dari fungsi pembuatan ulir yang kaku dan sinkronisasi yang stabil. Pembuatan ulir dengan mesin milling mendapat manfaat dari kekakuan yang baik, kontrol runout, dan kemampuan untuk mengeksekusi interpolasi heliks yang konsisten.