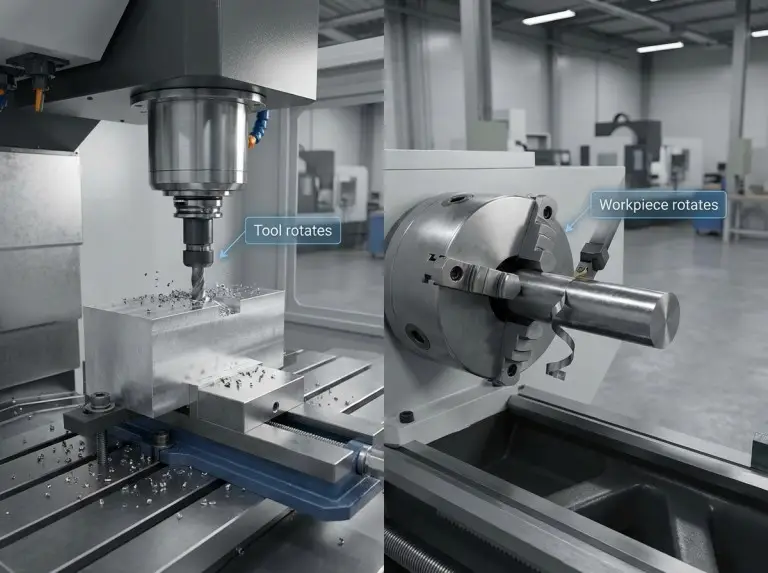

Spindel mesin milling CNC adalah komponen inti yang mengubah perintah terprogram menjadi pemotongan yang stabil. Komponen ini secara langsung memengaruhi... permukaan akhir dan akurasi geometris dalam proses penggilingan. Kami memprioritaskan pemeriksaan spindel selama proses penawaran dan perencanaan untuk Layanan permesinan CNC Karena banyak masalah terkait penyelesaian akhir dan umur pakai alat bermula dari sistem spindel, bukan jalur pahat. Panduan ini membahas batasan spindel, jenis umum, dan langkah-langkah verifikasi yang mengurangi risiko baik pada sistem spindel maupun jalur pahat. pembuatan prototipe dan penggilingan produksi.

Pemilihan spindel seringkali gagal ketika bengkel menggunakan spindel berkecepatan tinggi untuk pekerjaan torsi tinggi. Hal ini juga gagal ketika spindel yang berfokus pada torsi dipaksakan untuk penyelesaian kecepatan tinggi tanpa dukungan sistem yang tepat. Kami akan memisahkan faktor-faktor penentu keputusan sehingga Anda dapat mencocokkan spindel yang tepat dengan beban penggilingan, diameter pahat, dan siklus kerja Anda. Kami juga akan menerjemahkan topik perawatan menjadi tindakan yang mencegah kerusakan bantalan dan waktu henti yang tidak direncanakan.

Apa itu Spindel Mesin Milling CNC?

Spindel mesin milling CNC adalah rakitan berputar yang menahan alat dan mentransmisikan daya ke pemotong. Hasil milling tidak hanya bergantung pada putaran poros, tetapi juga pada bagaimana poros tersebut ditopang, didinginkan, dilumasi, dan dijepit ke pemegang alat. Kita akan mengklarifikasi batasan sistem terlebih dahulu sehingga pemilihan tidak hanya didasarkan pada RPM.

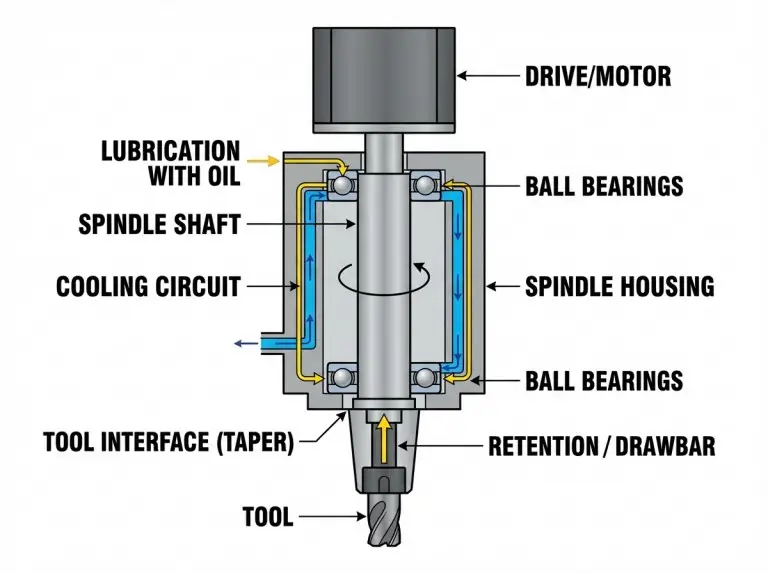

Sistem spindel mencakup poros, bantalan, rumah, dan antarmuka alat. Rumah tersebut juga menyalurkan utilitas seperti pelumasan, pendinginan, dan layanan udara, sehingga kami menganggapnya sebagai bagian dari batas keandalan. Kami memverifikasi sistem pendukung ini karena bahkan spindel terbaik pun akan gagal jika pendinginan buruk, udara kotor, atau pelumasan tidak konsisten.

Elemen penggerak juga merupakan bagian dari sistem spindel. Stabilitas kecepatan di bawah beban bergantung pada elektronik yang mengontrol spindel. Spindel mungkin mencapai kecepatan maksimumnya tetapi kinerjanya buruk jika penggerak tidak dapat mempertahankan rotasi yang stabil selama pemotongan. Kami memeriksa kontrol kecepatan dalam rentang operasi yang digunakan untuk pekerjaan tersebut, bukan hanya dalam uji tanpa beban.

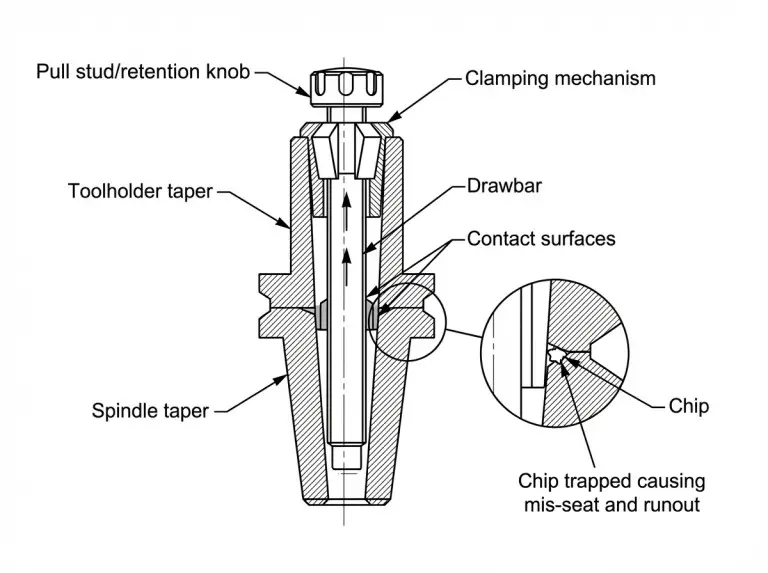

Antarmuka penahan pahat sangat penting karena banyak "masalah spindel" sebenarnya adalah masalah antarmuka. Sebuah tirus memusatkan penahan pahat, dan mekanisme penahan menariknya ke tempatnya dengan gaya penjepit tertentu. Kami memeriksa kebersihan tirus, kondisi penahan pahat, dan gaya penahan sebelum menyalahkan bantalan. Urutan ini mencegah kerusakan yang dapat dihindari.

Kesalahpahaman Umum tentang Spindel

Kecepatan putaran maksimum (RPM) bukanlah indikator yang baik untuk kemampuan penggilingan. Torsi, kekakuan, perilaku termal, dan kontrol kecepatan di bawah beban adalah faktor-faktor yang menentukan hasil di dunia nyata. Bengkel sering memilih spindel berdasarkan kecepatannya dan kemudian mendapati bahwa spindel tersebut tidak mampu menopang diameter pahat, beban pemotongan, atau siklus kerja. Kami akan mengoreksi kesalahpahaman ini untuk membantu Anda memisahkan klaim pemasaran dari faktor-faktor penentu keputusan utama.

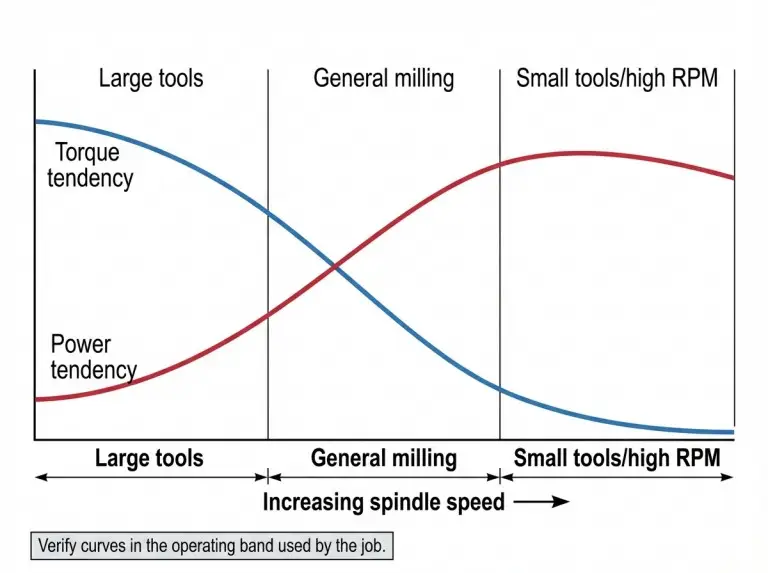

RPM tinggi hanya berguna ketika diameter pahat dan material membutuhkan kecepatan permukaan yang tinggi dan sistem tetap stabil. Pahat end mill kecil yang memotong aluminium mungkin mendapat manfaat dari RPM yang lebih tinggi. Namun, pahat face mill besar biasanya membutuhkan torsi dan kekakuan yang lebih besar. Kita menentukan rentang kecepatan setelah menentukan ukuran pahat, target penyelesaian, dan jenis pekerjaan—pengasahan kasar, semi-finishing, atau finishing.

Torsi dan daya tidak konstan di seluruh rentang kecepatan. Spindel dapat terasa kuat pada satu rentang kecepatan dan lemah pada rentang kecepatan lainnya, meskipun labelnya terlihat serupa. Kami mencegah pilihan yang buruk dengan memeriksa di mana torsi tersedia, terutama untuk pekerjaan kecepatan rendah yang memberikan beban berat pada bantalan dan antarmuka.

Penyimpangan putaran sering dianggap sebagai "spesifikasi spindel," tetapi biasanya berasal dari antarmuka tirus dan dudukan pahat. Tirus yang bersih, dudukan pahat yang baik, dan retensi yang stabil dapat mengembalikan stabilitas pemotongan tanpa menyentuh spindel itu sendiri. Kami memverifikasi kondisi antarmuka terlebih dahulu karena pendekatan ini memperbaiki lebih banyak masalah dengan gangguan yang lebih sedikit.

Jenis-Jenis Spindel Mesin Milling CNC dan Kelebihan serta Kekurangannya

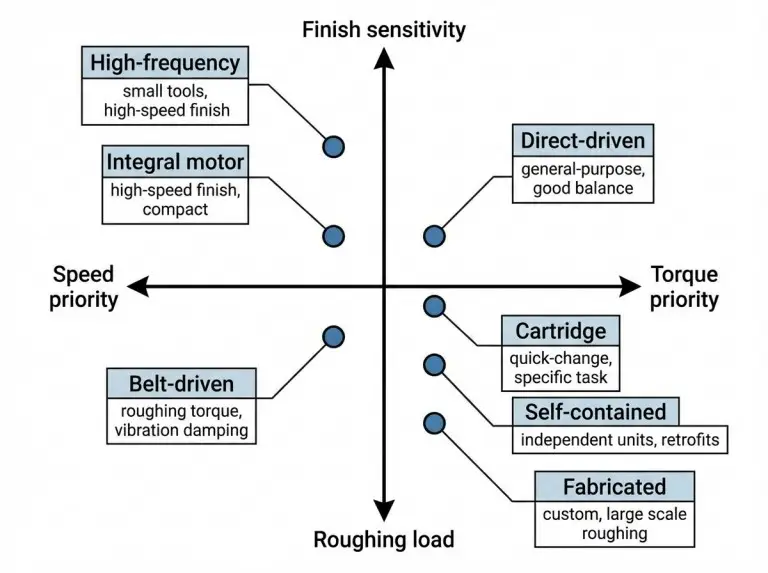

Pemilihan spindel akan lebih baik jika bengkel membandingkan arsitektur menggunakan kriteria yang konsisten, bukan hanya kecepatan. Hasil penggilingan paling sensitif terhadap torsi, kekakuan, stabilitas termal, kontrol kecepatan, dan perilaku antarmuka alat. Kami akan membandingkan jenis spindel umum menggunakan dimensi-dimensi ini sehingga Anda dapat mencocokkan setiap jenis dengan tugas penggilingan yang tepat.

Kami juga memisahkan gaya transmisi penggerak dari gaya pengemasan. Sabuk, penggerak langsung, transmisi roda gigi, dan motor terintegrasi menggambarkan bagaimana daya sampai ke poros. Kartrid, mandiri, dan fabrikasi menggambarkan bagaimana spindel dibangun dan diservis.

Spindel yang Digerakkan Sabuk

Spindel yang digerakkan sabuk sangat cocok untuk tugas-tugas yang membutuhkan torsi kecepatan rendah yang kuat dan pengikisan kasar yang tangguh. Motor terpisah dari poros spindel dan dihubungkan oleh sabuk dan puli. Rasio puli dapat mencocokkan rentang kecepatan efisien motor dengan kecepatan spindel yang dibutuhkan pekerjaan. Sistem sabuk seringkali bekerja dengan baik dalam penggilingan serbaguna di mana kecepatan maksimum bukanlah tujuan utama.

Namun, sistem sabuk menambahkan variabel seperti kondisi dan tegangan sabuk. Sabuk yang aus dapat menciptakan getaran yang terlihat seperti bunyi berderak atau keausan bantalan. Kami mencegah kesalahan diagnosis dengan memeriksa kondisi sabuk ketika suara atau tampilan berubah secara tidak terduga.

Spindel Penggerak Langsung

Spindel penggerak langsung cocok untuk pekerjaan penggilingan yang membutuhkan keseimbangan antara kecepatan tinggi dan daya yang stabil. Kopling langsung menghilangkan masalah yang terkait dengan sabuk dan seringkali meningkatkan konsistensi pada kecepatan yang lebih tinggi. Kami menggunakan desain penggerak langsung ketika stabilitas penyelesaian penting dan bengkel menginginkan lebih sedikit variabel sabuk untuk dikelola.

Penggerak langsung masih dapat mentransfer panas dari motor ke spindel. Stabilitas termal merupakan faktor kunci ketika toleransi ketat atau siklus panjang. Kami memverifikasi kapasitas pendinginan dan perilaku pemanasan selama pemilihan, bukan setelahnya.

Spindel Motor Terintegrasi

Spindel motor terintegrasi cocok untuk pekerjaan yang membutuhkan desain ringkas, respons cepat, dan kinerja kecepatan tinggi yang lancar. Motor terintegrasi ke dalam rakitan spindel, yang mengurangi sambungan mekanis yang dapat menyebabkan masalah. Kami melihat spindel bermotor sebagai pilihan sistem yang harus mencakup kemampuan pendinginan, pengendalian kontaminasi, dan toleransi waktu henti.

Perawatan adalah pertimbangan praktis yang sering diremehkan oleh bengkel. Ketika spindel bermotor membutuhkan perawatan, prosesnya bisa lebih kompleks daripada sekadar mengganti motor eksternal. Kami memeriksa apa saja yang termasuk dalam suatu proses perawatan sebelum menerapkan arsitektur ini untuk menetapkan ekspektasi yang realistis.

Spindel Frekuensi Tinggi

Spindel frekuensi tinggi digunakan untuk pekerjaan dengan alat kecil di mana kecepatan permukaan membutuhkan RPM yang sangat tinggi. Di sini, beban serpihan dan pengendalian getaran adalah risiko utama. Spindel ini digunakan untuk pekerjaan dengan fitur halus di mana diameter alat kecil dan stabilitas kecepatan tinggi adalah prioritas utama. Kami hanya memilih jenis ini setelah memastikan pekerjaan tersebut tidak memerlukan torsi alat yang besar atau pengasahan kasar yang berat.

RPM tinggi membuat sistem lebih sensitif terhadap keseimbangan dudukan pahat dan kebersihan antarmuka. Ketidakseimbangan kecil atau cacat tirus dapat menjadi masalah stabilitas utama pada kecepatan tinggi. Kami mencegah hal ini dengan menjadikan pemeriksaan keseimbangan dan antarmuka sebagai langkah wajib.

Spindel Kartrid

Spindel kartrid cocok untuk platform di mana penggantian dan perbaikan modular dapat mengurangi waktu henti. Desain kartrid menyederhanakan perencanaan servis jika unit pengganti tersedia. Kami memilih desain kartrid ketika pengulangan dan logistik pemeliharaan sama pentingnya dengan kinerja puncak.

Desain kartrid masih bergantung pada pendinginan, pelumasan, dan pengendalian kontaminasi yang tepat. Konstruksi modular tidak melindungi bantalan dari praktik bengkel yang buruk. Kami memverifikasi input sistem karena input tersebut menentukan umur spindel dalam operasi dunia nyata.

Spindel Mandiri

Spindel mandiri adalah unit terintegrasi yang dikemas ke dalam mesin atau pengaturan tambahan. Spindel ini sering muncul pada mesin penggilingan khusus, modifikasi, atau sebagai spindel sekunder. Kami membandingkan berbagai opsi berdasarkan batasan integrasi, kompatibilitas antarmuka alat, dan kemampuan bengkel untuk menyediakan pendinginan, udara, dan daya yang stabil.

Risiko utama adalah menganggap unit tersebut "langsung pasang dan jalan". Kinerja spindel apa pun dipengaruhi oleh kekakuan pemasangan dan kebersihan antarmuka. Kami mencegah hal-hal yang tidak diinginkan dengan memverifikasi kekakuan pemasangan dan keselarasan sejak awal.

Spindel yang Dibuat

Spindel fabrikasi dirancang untuk tugas, ruang, atau kebutuhan integrasi tertentu. Desain ini digunakan ketika paket standar tidak memenuhi persyaratan mekanis atau proses. Kami hanya memutuskan solusi fabrikasi ketika tugas tersebut cukup stabil untuk membenarkan rekayasa khusus.

Risikonya adalah kurangnya fleksibilitas di masa depan. Spindel yang dioptimalkan untuk satu alat dan kecepatan mungkin tidak berfungsi dengan baik untuk pekerjaan lain. Kami mencegah hal ini dengan mendokumentasikan batasan aplikasi dan kriteria penerimaan sebelum mengambil keputusan.

Input Pemilihan untuk Kinerja Spindel

Pemilihan spindel menjadi andal ketika Anda memverifikasi beberapa input kunci yang mengontrol stabilitas pemotongan dan pengulangan termal. Lembar spesifikasi memiliki banyak angka, tetapi hanya beberapa yang menentukan apakah spindel akan berfungsi untuk tugas Anda. Kami menggunakan input di bawah ini untuk memutuskan apa yang akan dibeli, bagaimana cara memberikan penawaran, dan apa yang perlu diperiksa saat barang tiba.

Rentang Kecepatan dan Diameter Alat

Rentang kecepatan spindel menjadi penting setelah Anda menentukan diameter alat, kebutuhan kecepatan permukaan, dan persyaratan penyelesaian. Alat yang lebih kecil seringkali membutuhkan RPM yang lebih tinggi, sedangkan alat yang lebih besar membutuhkan RPM yang lebih rendah dengan torsi dan kekakuan yang lebih besar. Kami mengklarifikasi kebutuhan alat dan material terlebih dahulu sehingga pemilihan kecepatan dikaitkan dengan pekerjaan.

Stabilitas kecepatan juga merupakan persyaratan. Spindel harus mempertahankan putaran yang stabil di bawah beban tanpa menghasilkan terlalu banyak panas atau getaran. Kami memverifikasi rentang kecepatan yang dapat digunakan untuk siklus kerja Anda, bukan hanya mengandalkan angka maksimum.

Interpretasi Kurva Torsi dan Daya

Torsi dan daya harus dilihat sebagai kurva di seluruh rentang kecepatan, bukan angka tunggal. Pengasahan kasar, pengeboran, dan penggilingan dengan alat besar bergantung pada torsi yang tersedia dalam rentang operasi. Kami menentukan kebutuhan torsi dengan memetakan pekerjaan Anda ke rentang kecepatan di mana spindel harus menanggung beban.

Daya berkaitan dengan bagaimana spindel mampu menahan beban kerja, tetapi tetap bergantung pada kecepatan dan pembuangan panas. Spindel dapat terasa kuat pada satu rentang dan lemah pada rentang lainnya. Kami mencegah kesalahan pemilihan dengan memastikan spindel dapat menangani profil beban Anda tanpa masalah termal atau ketidakstabilan.

Elektronik Penggerak dan Umpan Balik

Elektronik penggerak dan umpan balik menentukan apakah RPM yang diperintahkan tetap stabil selama pemotongan. Spindel dapat memenuhi peringkat kecepatan tetapi menyebabkan masalah pada hasil akhir dan umur pahat jika pengaturan kecepatannya buruk. Kami memeriksa perilaku kontrol kecepatan dengan mengamati respons pemotongan dalam rentang operasi, bukan hanya dengan uji putaran tanpa beban.

Pencocokan penggerak juga merupakan pengecekan kompatibilitas untuk spindel khusus. Spindel frekuensi tinggi dan beberapa spindel bermotor mungkin memerlukan kemampuan penggerak khusus. Kami mencegah masalah integrasi dengan memverifikasi sistem penggerak, pendinginan, dan perlindungan sebagai satu kesatuan.

Implikasi Sistem Bantalan

Desain sistem bantalan memengaruhi kekakuan, penyimpangan putaran di bawah beban, dan bagaimana panas memengaruhi akurasi. Susunan bantalan yang dibuat untuk kecepatan tinggi dapat berperilaku berbeda dari yang dibuat untuk pemotongan berat. Kami membandingkan sistem bantalan berdasarkan tugas Anda, karena strategi yang tepat bergantung pada prioritas Anda: kekakuan pengasaran, kehalusan penyelesaian, atau kinerja kecepatan tinggi.

Pertumbuhan panas merupakan variabel tersembunyi dalam banyak masalah toleransi. Bantalan menghasilkan panas, dan struktur spindel memuai seiring meningkatnya suhu. Kami memverifikasi perilaku pemanasan dan pengulangan termal untuk menjaga konsistensi pengukuran dan pekerjaan penyelesaian.

Kesesuaian Pendinginan dan Pelumasan

Pendinginan dan pelumasan merupakan masukan seleksi karena keduanya mengontrol kondisi bantalan dan pergeseran termal. Spindel yang digunakan untuk siklus kerja tinggi membutuhkan pembuangan panas yang stabil dan pelumasan yang konsisten. Kami menentukan sistem pendukung yang tepat dengan memeriksa siklus kerja, lingkungan, dan kebiasaan perawatan Anda.

Strategi pelumasan juga menentukan ekspektasi perawatan. Beberapa desain hanya membutuhkan sedikit tindakan pengguna, sementara yang lain bergantung pada udara dan oli yang terkontrol. Kami mencegah kegagalan dini dengan memverifikasi kualitas udara, filtrasi, dan kemampuan bengkel untuk memelihara sistem pendukung.

Antarmuka Alat dan Verifikasi Penjepitan

Kualitas antarmuka spindel-ke-alat sering menentukan apakah spindel menghasilkan hasil akhir yang dapat diprediksi dan masa pakai alat yang lama. Antarmuka tirus, gaya penahan, dan kondisi pemegang alat mengontrol stabilitas di bawah beban. Kami memverifikasi antarmuka dan penjepitan sebelum diagnostik lainnya karena kesalahan ini umum terjadi dan mudah diperbaiki.

Ukuran tirus juga merupakan masukan pengambilan keputusan. Ini memengaruhi massa sistem perkakas, perilaku penjepitan, dan inventaris perkakas yang dapat didukung oleh bengkel. Pilihan tirus harus diperiksa terhadap pengaturan mesin, spesifikasi dudukan perkakas, dan beban pemotongan. Kami memperlakukan ukuran tirus sebagai faktor seleksi utama, bukan detail yang dibuat belakangan.

Pemeriksaan Antarmuka Taper dan Holder

Dudukan konsentris bergantung pada tirus yang bersih dan tidak rusak serta dudukan pahat yang sesuai. Serpihan kecil pada permukaan tirus dapat menyebabkan penyimpangan dan meninggalkan bekas pada permukaan selama penjepitan. Kami mencegah hal ini dengan rutinitas pembersihan harian dan dengan memperlakukan setiap dudukan pahat yang tidak dikenal sebagai risiko proses.

Keausan dan gesekan pada dudukan pahat merupakan tanda peringatan. Dudukan yang berulang kali tergelincir atau terpasang dengan buruk dapat menyebabkan getaran dan hasil akhir yang tidak dapat diprediksi. Kami memeriksa kondisi dudukan dan kesesuaian antarmuka sebelum menyalahkan bantalan spindel.

Pemeriksaan Batang Penarik dan Penahan

Perilaku retensi menjaga dudukan pahat tetap pada tempatnya selama proses penggilingan. Retensi yang lemah dapat menyebabkan slip mikro, yang muncul sebagai getaran, gesekan, dan hasil akhir yang tidak konsisten, meskipun runout tampak baik saat diam. Kami mencegah hal ini dengan memeriksa gaya retensi secara rutin dan menyelidiki setiap perubahan mendadak pada cara dudukan pahat.

Retensi juga terkait dengan kebersihan. Serpihan pada antarmuka dapat mengganggu pemasangan dan mengurangi gaya penjepitan. Kami memeriksa evakuasi serpihan dan fungsi semburan udara selama penggantian alat karena faktor-faktor ini melindungi permukaan tirus.

Ekspektasi Keseimbangan Pemegang Alat

Kecepatan spindel yang lebih tinggi lebih sensitif terhadap ketidakseimbangan pada dudukan dan rakitan pahat. Getaran yang tampak seperti masalah spindel dapat berasal dari dudukan yang tidak seimbang, pahat yang bengkok, atau perakitan yang buruk. Kami mencegah diagnosis yang salah dengan memvalidasi praktik penyeimbangan saat melakukan penggilingan pada kecepatan yang lebih tinggi.

Persyaratan keseimbangan bergantung pada rentang kecepatan dan susunan alat. Tidak setiap pekerjaan membutuhkan tingkat kontrol keseimbangan yang sama. Kami menentukan disiplin keseimbangan berdasarkan rentang operasi dan persyaratan penyelesaian.

Tindakan Kebersihan Bertahap

Kebersihan tirus merupakan salah satu cara paling efektif untuk memastikan keandalan spindel. Satu serpihan yang terjebak dapat menyebabkan penyimpangan putaran dan merusak permukaan yang digerinda secara permanen saat dijepit. Kami mencegah kerusakan tersebut dengan rutinitas yang mencakup penyeka, inspeksi visual, dan verifikasi pembersihan serpihan.

Pembersihan tidak boleh bersifat abrasif. Tujuannya adalah untuk menghilangkan kotoran tanpa mengubah geometri tirus. Kami memverifikasi bahwa metode pembersihan kompatibel dengan antarmuka dan digunakan secara konsisten di semua shift.

Kondisi Operasional dan Pemeliharaan

Waktu henti spindel sering kali dicegah dengan mengendalikan panas, kontaminasi, getaran, dan beban. Sebagian besar kegagalan spindel memberikan peringatan dini, tetapi bengkel melewatkannya tanpa pemeriksaan standar. Kami mencegah kegagalan yang dapat dihindari dengan mengubah kondisi operasi menjadi kebiasaan yang dapat diulang.

Pemanasan dan Stabilisasi Termal

Pemanasan sangat penting karena spindel yang dingin berperilaku berbeda dari spindel yang hangat. Perpindahan mendadak dari kondisi dingin ke kecepatan tinggi dapat memberi tekanan pada bantalan dan menciptakan perilaku sumbu Z yang tidak stabil selama proses finishing. Kami mencegah hal ini dengan rutinitas pemanasan yang secara bertahap meningkatkan kecepatan untuk menstabilkan sistem sebelum pengerjaan dengan toleransi ketat.

Stabilisasi termal juga mendukung inspeksi yang berulang. Jika pengukuran dilakukan saat spindel masih mengalami fluktuasi termal, hasilnya akan tidak konsisten. Kami memverifikasi perilaku pemanasan selama perencanaan proses, bukan hanya sebagai tugas pemeliharaan.

Kualitas Udara dan Udara-Minyak di Bengkel

Pengendalian kontaminasi merupakan faktor utama yang memengaruhi masa pakai bantalan pada sistem yang menggunakan udara dan oli. Udara yang kotor atau lembap dapat membawa air dan partikel ke area sensitif, mempercepat keausan. Kami mencegah hal ini dengan memverifikasi kualitas udara, filtrasi, dan kekeringan. Kami menganggap kelalaian dalam perawatan sistem udara sebagai penyebab langsung kegagalan spindel.

Lingkungan bengkel sangat penting, bahkan untuk desain yang dilumasi gemuk. Serpihan dan kabut cairan pendingin dapat masuk ke antarmuka dan menyebabkan korosi. Kami memverifikasi praktik penyegelan dan pembersihan di sekitar ujung spindel untuk melindungi dudukan alat dan bantalan.

Kontrol Getaran dan Ketidakseimbangan

Getaran pada proses penggilingan merupakan masalah bagi hasil akhir dan masa pakai bantalan. Bekas getaran pada benda kerja seringkali berarti peningkatan beban bantalan dan keausan yang lebih cepat. Kami mencegah kerusakan dengan memisahkan sumber-sumber yang mungkin menjadi penyebab, termasuk rakitan alat, kekakuan penahan benda kerja, dan kondisi antarmuka spindel.

Kekakuan dan fondasi mesin juga penting. Spindel mungkin tampak tidak stabil padahal masalah sebenarnya terletak pada jalur pengaturan. Kami memverifikasi jalur pengaturan sebelum berasumsi bahwa spindel perlu diservis.

Kebiasaan Beban dan Siklus Kerja

Siklus kerja sangat penting karena pengoperasian terus-menerus pada kondisi ekstrem meningkatkan panas dan beban bantalan. Bahkan spindel yang mumpuni pun dapat aus lebih cepat jika terus-menerus dijalankan pada output maksimum. Kami mencegah umur pakai yang lebih pendek dengan mencocokkan penggunaan spindel dengan jenis pekerjaan dan mempertimbangkan suhu serta pelumasan.

Manajemen beban juga merupakan tugas perencanaan. Pemilihan alat dan strategi jalur pahat mengubah beban spindel. Kami memverifikasi bahwa rencana proses kompatibel dengan rentang operasi spindel yang dimaksudkan, alih-alih memaksanya untuk menangani beban berlebih yang dapat dihindari.

Gejala Hentikan Sekarang

Gejala tertentu berarti Anda harus segera berhenti, karena pengoperasian yang berkelanjutan dapat mengubah kejadian servis kecil menjadi perbaikan besar. Suara abnormal yang tiba-tiba, kenaikan suhu yang cepat, atau perubahan tajam pada permukaan dapat menandakan kerusakan bantalan. Kami mencegah kerusakan sekunder dengan menetapkan aturan "berhenti sekarang" dan memeriksa antarmuka dan penahan alat terlebih dahulu.

Kami juga membedakan antara pergeseran bertahap dan perubahan mendadak. Perubahan mendadak sering kali menunjukkan adanya kontaminasi, kerusakan, atau kegagalan sistem pendukung. Kami memverifikasi penyebab-penyebab ini sebelum membongkar poros.

Kesimpulan

Keputusan pemilihan spindel mesin milling CNC menjadi lebih mudah diulang ketika Anda memperlakukan jenis spindel, antarmuka alat, stabilitas penggerak, dan sistem pendukung sebagai satu set input yang lengkap. Kami menggunakan proses pengambilan keputusan yang sama untuk prototipe dan produksi karena mode kegagalannya sama. Tujuannya adalah sistem spindel yang tetap stabil untuk siklus kerja dan campuran alat Anda, bukan hanya sistem dengan spesifikasi yang bagus. Hal ini sangat penting terutama saat memilih pengaturan untuk layanan penggilingan plastik CNC, di mana panas, pembuangan serpihan, dan penyelesaian permukaan dapat lebih sensitif terhadap stabilitas spindel.

Tanya Jawab Umum

Apa itu spindel mesin milling CNC?

Spindel mesin milling CNC adalah rakitan berputar yang menahan pahat dan menyediakan putaran terkontrol untuk proses milling. Akurasi sangat bergantung pada sistem bantalan, geometri ujung spindel, stabilitas penggerak, dan kualitas antarmuka pahat.

Jenis spindel mana yang cocok untuk pengerjaan kasar (roughing) dibandingkan dengan pengerjaan akhir (finishing)?

Penggerindaan kasar yang berat lebih cocok untuk spindel dengan torsi dan kekakuan yang stabil pada kecepatan rendah. Penggerindaan akhir kecepatan tinggi lebih cocok untuk spindel yang halus dan stabil secara termal pada kecepatan tinggi. Pilihan yang tepat bergantung pada alat, beban pemotongan, dan siklus kerja.

Bagaimana cara saya menafsirkan RPM, torsi, dan daya?

RPM menunjukkan seberapa cepat alat dapat berputar, tetapi keberhasilan bergantung pada rotasi yang stabil di bawah beban. Torsi adalah gaya puntir untuk alat yang lebih besar dan pemotongan yang lebih berat, dan bervariasi dengan kecepatan. Kami melihat daya dan torsi sebagai kurva dan memeriksanya dalam rentang operasi yang digunakan pekerjaan Anda.

Apa yang menyebabkan hasil akhir permukaan menjadi buruk secara tiba-tiba?

Perubahan mendadak pada hasil akhir seringkali disebabkan oleh masalah pada dudukan pahat, kotoran pada tirus, atau retensi yang lemah. Kemungkinan kecil disebabkan oleh keausan bantalan yang lambat. Kami memeriksa kebersihan antarmuka, kondisi dudukan, dan retensi terlebih dahulu.

Pemeriksaan apa yang mengurangi penyimpangan dan getaran?

Risiko penyimpangan putaran dan getaran berkurang ketika Anda mengontrol kebersihan tirus, memverifikasi kondisi dudukan pahat, dan memastikan retensi yang stabil. Selain itu, periksa keseimbangan dudukan untuk kecepatan operasi spindel dan verifikasi kekakuan seluruh pengaturan.

Tindakan apa yang dapat mengurangi waktu henti yang tidak direncanakan?

Rutinitas pemanasan yang konsisten, pendinginan dan pelumasan yang stabil, serta pengendalian kontaminasi yang ketat mencegah banyak kegagalan bantalan dini. Pembersihan tirus harian juga mengurangi kerusakan yang dapat menyebabkan biaya servis yang mahal.