Pengecoran logam mati (die casting) adalah proses manufaktur yang cepat dan efisien. Proses ini melibatkan penyuntikan logam cair ke dalam cetakan di bawah tekanan tinggi untuk menghasilkan komponen presisi dengan cepat. Siklus pengecoran mati biasanya berlangsung beberapa detik hingga satu menit, sementara keseluruhan jangka waktu proyek dapat berlangsung berminggu-minggu atau berbulan-bulan. Hal ini bergantung pada faktor-faktor seperti pembuatan cetakan, produksi prototipe, dan skala produksi. Sebagai perbandingan, metode pengecoran tekanan rendah atau gravitasi membutuhkan waktu beberapa menit per siklus. Memahami faktor-faktor yang memengaruhi waktu die casting sangat penting bagi produsen untuk meningkatkan efisiensi dan memangkas biaya. Faktor-faktor kunci meliputi geometri komponen, ketebalan dinding, waktu pendinginan, dan kompleksitas cetakan, yang semuanya berdampak langsung pada kecepatan siklus. Artikel ini membahas tahapan die casting, faktor-faktor yang memengaruhi waktu, dan strategi untuk mengoptimalkan produksi demi perencanaan yang lebih baik dan penghematan biaya.

Apa itu Pengecoran Logam?

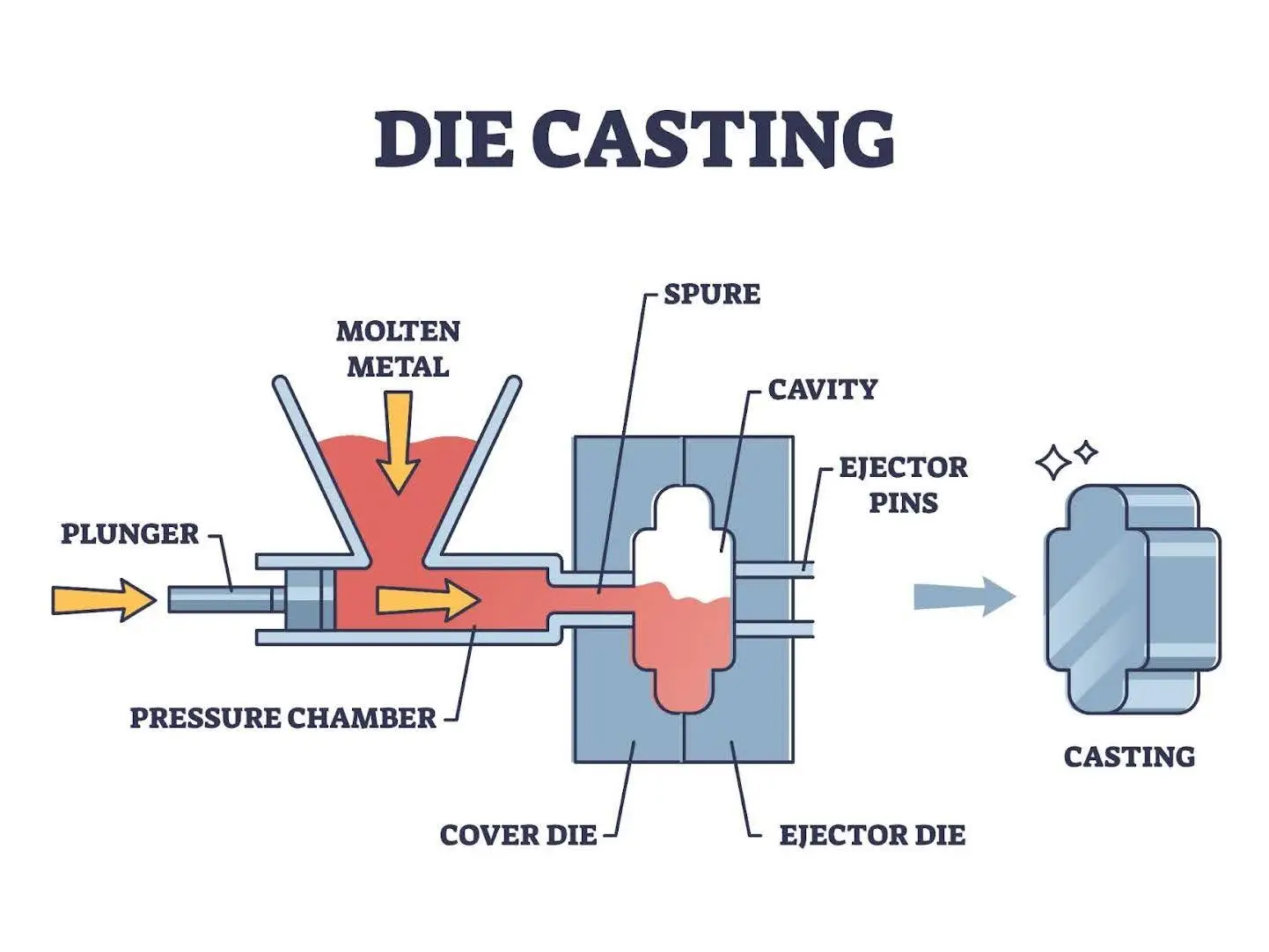

Pengecoran mati logam adalah proses injeksi logam cair ke dalam rongga cetakan di bawah tekanan tinggi. Metode ini menghasilkan komponen logam yang presisi dan kompleks, serta banyak digunakan di berbagai industri. Keunggulan utamanya adalah kecepatan, dengan siklus yang biasanya hanya berlangsung beberapa detik hingga satu menit. Menurut data industri, seperti laporan dari Asosiasi Pengecoran Mati (Die Casting Association), waktu siklus rata-rata untuk pengecoran mati bertekanan tinggi adalah 15 hingga 60 detik. Hal ini menjadikannya ideal untuk produksi bervolume tinggi. Misalnya, dalam industri otomotif, pengecoran mati digunakan untuk membuat blok mesin yang tahan lama dan ringan.

Itu proses pengecoran mati Proses ini meliputi peleburan logam, injeksi ke dalam cetakan, pendinginan dan pemadatan, hingga akhirnya pelepasan logam dari cetakan. Setiap langkah memengaruhi kualitas produk akhir. Dibandingkan dengan metode pengecoran lainnya, die casting menawarkan hasil akhir permukaan yang lebih unggul, sehingga mengurangi kebutuhan akan pemrosesan tambahan. Pemilihan paduan yang tepat dapat mempercepat proses produksi. Misalnya, paduan seng, dengan titik lelehnya yang rendah, akan lebih cepat dingin.

Siklus Die Casting: Rincian Langkah demi Langkah

Siklus die casting terdiri dari beberapa tahapan kunci yang menentukan waktu dan kualitas produksi. Memahami tahapan-tahapan ini sangat penting untuk mengoptimalkan efisiensi. Meskipun siklus ini biasanya memakan waktu beberapa detik hingga satu menit, faktor-faktor seperti kompleksitas komponen dan desain cetakan dapat memengaruhi durasi. Di Yonglihao Machinery, para insinyur menggunakan perangkat lunak simulasi untuk menganalisis setiap tahap dan meminimalkan penundaan.

Persiapan: Kesiapan Cetakan

Siklus dimulai dengan persiapan cetakan, yang meliputi pembersihan, pemberian pelumas, dan pemanasan awal hingga suhu yang tepat. Langkah ini memastikan kualitas yang konsisten dan mencegah cacat seperti gelembung atau deformasi. Pemanasan awal biasanya memakan waktu 1-5 menit, tetapi sistem otomatis dapat mempersingkatnya menjadi beberapa detik. Pemanasan awal yang tepat juga dapat memangkas waktu pendinginan hingga 10%.

Perawatan cetakan sangat penting selama tahap ini. Cetakan yang rumit membutuhkan waktu lebih lama untuk dipersiapkan, dan faktor-faktor seperti material cetakan dan suhu lingkungan dapat memengaruhi efisiensi. Memastikan langkah ini berjalan lancar akan menjadi fondasi bagi keseluruhan siklus.

Injeksi: Penuangan Berkecepatan Tinggi

Setelah cetakan siap, logam cair disuntikkan ke dalamnya dengan kecepatan dan tekanan tinggi. Langkah ini menentukan laju pengisian dan tekanan, yang secara langsung memengaruhi kualitas komponen. Logam seperti aluminium dan seng, yang dikenal karena fluiditasnya, memungkinkan injeksi cepat, biasanya selesai dalam 1-5 detik. Dalam pengecoran mati bertekanan tinggi, tekanan dapat mencapai ribuan PSI untuk memastikan distribusi yang merata.

Geometri komponen memengaruhi kecepatan injeksi. Bentuk yang kompleks membutuhkan tekanan yang lebih tinggi untuk menghindari rongga. Pada Yonglihao Machinery, simulasi CFD digunakan untuk mengoptimalkan tahap ini, mengurangi tingkat scrap dan meningkatkan efisiensi.

Pemadatan dan Pendinginan: Tahap Terpanjang

Setelah injeksi, logam mengeras dan mendingin di dalam cetakan. Tahap ini merupakan tahap yang paling memakan waktu, yaitu 50-70% dari total waktu siklus. Waktu pendinginan bergantung pada faktor-faktor seperti ketebalan dinding dan jenis paduan. Komponen berdinding tipis (2 mm) dapat mendingin dalam 5-10 detik, sementara komponen yang lebih tebal membutuhkan waktu 30 detik atau lebih.

Misalnya, penggunaan cetakan berpendingin air pada pengecoran aluminium dapat memangkas waktu pendinginan dari 20 detik menjadi 7 detik. Mengoptimalkan tahap ini sangat penting untuk memastikan komponen dilepaskan tanpa kerusakan dan mengurangi waktu siklus keseluruhan.

Ejeksi dan Reset: Menyelesaikan Siklus

Setelah logam mengeras, pin ejektor mendorong komponen keluar dari cetakan. Proses ini biasanya memakan waktu 1-4 detik. Robot otomatis dapat mengurangi waktu ini hingga kurang dari 3 detik, sehingga menghindari penundaan akibat operasi manual. Masalah seperti komponen yang lengket atau ketidaksejajaran pin dapat memperpanjang waktu ini, tetapi sistem yang digerakkan servo membantu menjaga efisiensi.

Setelah ejeksi, cetakan terbuka dan diatur ulang untuk siklus berikutnya. Efisiensi pada tahap ini bergantung pada desain peralatan. Cetakan multi-rongga, misalnya, dapat memproduksi beberapa komponen secara bersamaan.

Garis Waktu Umum untuk Proyek Die Casting

Proyek die casting melibatkan beberapa tahap, mulai dari desain hingga produksi. Total waktu pengerjaan meliputi pembuatan cetakan (4-6 minggu), produksi prototipe (2-4 minggu), dan produksi (minggu atau bulan). Namun, produksi setiap komponen dihitung dalam hitungan detik. Memahami waktu pengerjaan ini membantu produsen merencanakan anggaran dan jadwal pengerjaan. Di Yonglihao Machinery, perangkat manajemen proyek memastikan transparansi dan efisiensi di setiap tahap.

Dari Desain hingga Produksi Pertama

Tahap ini meliputi desain komponen, penilaian biaya cetakan, dan diskusi spesifikasi pelanggan. Garis pemisah yang lurus mengurangi biaya perkakas, sementara fitur yang rumit mungkin memerlukan bagian geser, sehingga menambah waktu. Batas toleransi dan penyelesaian permukaan juga merupakan pertimbangan utama.

Desain biasanya memakan waktu 1-2 minggu, sementara pembuatan cetakan membutuhkan waktu 4-6 minggu. Produksi prototipe membutuhkan waktu 2-4 minggu lagi untuk pengujian dan penyesuaian. Analisis simulasi awal dapat mempersingkat tahap ini hingga 15%.

Setelah desain difinalisasi, produksi pertama akan memverifikasi standar kualitas. Keputusan yang diambil di tahap ini akan memengaruhi efisiensi produksi selanjutnya.

Skala Produksi dan Optimalisasi

Setelah pengujian pertama, fokus beralih ke penskalaan dan optimasi. Ini mencakup penyesuaian parameter mesin, sistem pendingin, dan penanganan komponen. Analisis data mengidentifikasi hambatan, seperti penundaan pendinginan, dan menerapkan perbaikan. Pemantauan berkelanjutan memastikan konsistensi.

Keputusan yang dibuat selama tahap desain, seperti pemilihan cetakan yang dapat diskalakan, menyederhanakan proses ini. Di Yonglihao Machinery, perangkat lunak pemantauan waktu nyata telah meningkatkan output sebesar 20%.

Jangka waktu produksi bergantung pada ukuran pesanan. Pesanan dalam jumlah kecil dapat diselesaikan dalam hitungan minggu, sementara pesanan dalam jumlah besar dapat memakan waktu berbulan-bulan. Keseluruhan jangka waktu proyek menyeimbangkan kecepatan dan kualitas.

Berapa Lama Proses Die Casting: Analisis Waktu Siklus

Waktu siklus die casting merupakan faktor penting dalam efisiensi produksi dan bervariasi tergantung pada metode yang digunakan. Die casting bertekanan tinggi (HPDC) dikenal karena siklusnya yang pendek, sehingga ideal untuk produksi skala besar. Sebaliknya, die casting bertekanan rendah (LPDC) membutuhkan waktu lebih lama tetapi seringkali menghasilkan kualitas yang lebih tinggi. Memahami perbedaan ini membantu produsen memilih metode yang tepat untuk kebutuhan mereka.

Waktu Pengecoran Die Tekanan Tinggi

Pengecoran mati bertekanan tinggi Dipuji karena kecepatannya, dengan waktu siklus berkisar dari beberapa detik hingga satu menit. Kecepatan ini berkat tekanan tinggi yang memungkinkan pengisian dan pemadatan logam secara cepat. Faktor-faktor seperti ketebalan dinding dan pengaturan pendingin juga memengaruhi waktu tersebut. Sistem pendingin yang efisien dapat semakin mengurangi waktu siklus. Menurut data industri, produktivitas HPDC dapat dua kali lebih tinggi daripada LPDC, menjadikannya pilihan yang lebih disukai untuk produksi volume tinggi.

Waktu Pengecoran Die Tekanan Rendah

Pengecoran mati tekanan rendah, Di sisi lain, LPDC memiliki waktu siklus yang lebih lama, biasanya berkisar antara 1 hingga 2 menit. Hal ini disebabkan oleh laju pengisian yang lebih lambat dan profil tekanan yang berbeda. Namun, LPDC menawarkan keunggulan seperti lebih sedikit cacat dan porositas yang lebih rendah, sehingga cocok untuk aplikasi yang mengutamakan kualitas.

Dengan membandingkan HPDC dan LPDC, produsen dapat membuat keputusan yang tepat berdasarkan volume produksi, biaya, dan kebutuhan aplikasi spesifik.

Faktor-Faktor yang Mempengaruhi Waktu Pengecoran Die

Beberapa faktor mempengaruhi waktu siklus die casting, termasuk pilihan material, kompleksitas desain, dan pengaturan mesin. Memahami elemen-elemen ini sangat penting untuk mengoptimalkan efisiensi dan mengurangi biaya.

Pilihan Paduan

Jenis paduan yang digunakan sangat memengaruhi waktu pengecoran. Paduan dengan titik leleh yang lebih rendah, seperti seng, mendingin lebih cepat dan memiliki waktu siklus yang lebih pendek dibandingkan aluminium. Konduktivitas termal dan laju pemadatan juga berperan. Untuk setiap proyek, kami menganalisis kebutuhan paduan untuk menentukan kondisi pengecoran terbaik.

Desain dan Kompleksitas Die

Kompleksitas cetakan secara langsung memengaruhi waktu siklus. Desain rumit dengan banyak rongga atau fitur membutuhkan waktu lebih lama untuk diisi dan dikeluarkan. Menyederhanakan desain cetakan, jika memungkinkan, dapat mengurangi waktu produksi tanpa mengurangi kualitas.

Spesifikasi dan Pengaturan Mesin

Kemampuan dan pengaturan mesin juga penting. Mesin bertekanan tinggi menghasilkan komponen lebih cepat tetapi membutuhkan cetakan yang lebih kompleks. Menyesuaikan parameter seperti kecepatan dan tekanan injeksi dapat mengoptimalkan waktu siklus. Di Yonglihao Machinery, teknisi berpengalaman memastikan mesin dikalibrasi untuk kinerja puncak.

Ukuran Bagian dan Ketebalan Dinding

Ukuran komponen dan ketebalan dinding merupakan faktor kunci, terutama selama fase pendinginan. Dinding tipis (2-3 mm) mengeras dalam 5-7 detik, sementara komponen yang lebih tebal (8-12 mm) dapat membutuhkan waktu 20-30 detik atau lebih. Teknik pendinginan canggih, seperti cetakan berpendingin air, membantu meminimalkan waktu pendinginan.

| Ketebalan Dinding (mm) | Waktu Pendinginan (detik) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Die Casting vs. Metode Pengecoran Lainnya: Perbandingan Waktu

Pengecoran mati (die casting) unggul dalam kecepatan dan presisinya, tetapi bagaimana perbandingannya dengan metode pengecoran lainnya? Bagian ini membahas perbedaan waktu antara pengecoran mati dan teknik lainnya, membantu produsen memilih proses terbaik untuk kebutuhan mereka.

Waktu Pengecoran Die vs. Pengecoran Pasir

Pengecoran mati dan pengecoran pasir berbeda secara signifikan dalam hal waktu produksi. Pengecoran mati ideal untuk proyek dengan akurasi tinggi, dengan waktu siklus berkisar antara 15 hingga 60 detik. Pengecoran pasir, meskipun lebih fleksibel dalam ukuran dan material, lebih lambat karena proses manualnya. Waktu produksi dapat berkisar dari beberapa jam hingga beberapa hari.

| Metode Pengecoran | Waktu Siklus | Volume Produksi |

|---|---|---|

| Pengecoran Mati | 15-60 detik | Tinggi |

| Pengecoran Pasir | Beberapa jam hingga beberapa hari | Rendah hingga Sedang |

Die Casting vs. Waktu Pengecoran Investasi

Pengecoran investasi, atau pengecoran lilin hilang, melibatkan beberapa langkah yang memakan waktu seperti pembuatan pola dan pembuatan cangkang. Hal ini menghasilkan waktu produksi yang diukur dalam hitungan hari, bukan detik. Meskipun pengecoran investasi menawarkan presisi dan kebebasan desain yang lebih tinggi, pengecoran mati jauh lebih cepat.

Pemilihan metode-metode ini bergantung pada faktor-faktor seperti volume produksi, kompleksitas komponen, dan keterbatasan waktu. Pengecoran mati unggul dalam kecepatan dan efisiensi, sehingga ideal untuk produksi komponen kompleks dalam jumlah besar. Namun, metode lain mungkin lebih cocok untuk persyaratan spesifik seperti penyelesaian permukaan atau fleksibilitas material.

Bacaan Lebih Lanjut:Pengecoran Investasi vs Pengecoran Mati: Mana yang Cocok untuk Aplikasi Anda?

Strategi untuk Mengoptimalkan Waktu Siklus Die Casting

Waktu siklus die casting dapat dikurangi secara signifikan melalui optimasi strategis dalam desain die, parameter proses, dan metode pendinginan. Strategi-strategi ini penting untuk meningkatkan efisiensi dan memangkas biaya produksi.

Teknik Optimasi Desain Die

Desain die memainkan peran penting dalam waktu siklus. Teknik seperti mengoptimalkan ketebalan dinding, memanfaatkan sudut draft, dan merancang sistem gating yang efisien dapat memberikan dampak yang signifikan.

| Teknik Optimasi | Dampak pada Waktu Siklus | Contoh |

|---|---|---|

| Optimasi Ketebalan Dinding | Mengurangi waktu pendinginan | Dinding 2,5 mm: waktu pendinginan 7 detik |

| Desain Sistem Gerbang | Meningkatkan aliran material | Gerbang yang efisien mengurangi turbulensi |

| Sudut Draft | Memudahkan pengeluaran komponen | Mengurangi gaya ejeksi sebesar 30% |

Penyesuaian Parameter Proses

Penyetelan halus parameter proses seperti tekanan injeksi, suhu, dan pengaturan waktu siklus juga dapat mengoptimalkan waktu siklus. Penyesuaian ini memastikan produksi yang lebih cepat tanpa mengorbankan kualitas.

- Pengecoran mati bertekanan tinggi memungkinkan siklus cepat melalui injeksi cepat.

- Kontrol suhu yang dioptimalkan mencegah panas berlebih dan memastikan pemadatan yang konsisten.

- Pengaturan waktu siklus yang presisi mengurangi pemborosan dan meningkatkan efisiensi. Dalam satu proyek, penyesuaian otomatis meningkatkan output sebesar 15%.

Metode Pendinginan Lanjutan

Teknik pendinginan canggih dapat mengurangi waktu siklus secara drastis dengan mempercepat pemadatan. Penggunaan sisipan tembaga, sistem pendingin efisiensi tinggi, dan material manajemen termal meningkatkan efisiensi pendinginan.

Kesimpulan

Keberhasilan proyek die casting bergantung pada keseimbangan waktu produksi dengan kualitas dan integritas komponen. Artikel ini telah membahas faktor-faktor yang memengaruhi waktu die casting, mulai dari pemilihan paduan dan desain die hingga pengaturan mesin dan teknik pendinginan. Memahami elemen-elemen ini merupakan kunci untuk perencanaan produksi yang efektif, estimasi biaya, dan mempertahankan operasional yang kompetitif.

Dengan mengoptimalkan setiap fase pengecoran mati khusus Proses—persiapan, injeksi, pendinginan, dan ejeksi—produsen dapat mengurangi waktu siklus secara signifikan tanpa mengorbankan kualitas. Di Yonglihao Machinery, kami berspesialisasi dalam die casting aluminium dan seng dan berkomitmen untuk membantu pelanggan mencapai keseimbangan sempurna antara kecepatan, kualitas, dan biaya. Dengan keahlian kami, produsen dapat memastikan operasi die casting mereka efisien dan efektif.

Tanya Jawab Umum

Berapa Waktu Siklus yang Umum untuk Pengecoran Die Bertekanan Tinggi?

Siklus pengecoran mati bertekanan tinggi biasanya berlangsung dari beberapa detik hingga beberapa menit, tergantung pada kompleksitas komponen, material, dan spesifikasi mesin. Misalnya, aplikasi seng dapat berlangsung hanya 4 detik per siklus. Alat simulasi direkomendasikan untuk prediksi yang akurat.

Bagaimana Pilihan Paduan Mempengaruhi Waktu Pengecoran Mati?

Paduan dengan titik leleh yang lebih rendah, seperti seng, umumnya memiliki waktu siklus yang lebih pendek dibandingkan dengan paduan dengan titik leleh yang lebih tinggi seperti aluminium. Fluiditas dan laju pemadatan juga memengaruhi proses ini.

Faktor Apa yang Mempengaruhi Waktu Siklus Die Casting?

Faktor-faktor kunci meliputi desain cetakan, pengaturan mesin, ukuran komponen, ketebalan dinding, dan pilihan material. Mengoptimalkan elemen-elemen ini dapat mengurangi waktu siklus dan meningkatkan efisiensi. Misalnya, mesin canggih dapat mengimbangi dampak dinding yang lebih tebal, yang dapat memperpanjang waktu pendinginan hingga 20 detik.

Bagaimana Desain Die Mempengaruhi Waktu Pengecoran Die?

Cetakan yang dirancang dengan baik dengan sistem gating, ventilasi, dan pendinginan yang efisien dapat mengurangi waktu siklus secara signifikan. Namun, desain yang rumit dapat meningkatkan waktu produksi. Optimalisasi dini menghindari penundaan dan memastikan kelancaran operasional.

Apa Perbedaan Waktu Siklus Antara Die Casting dan Sand Casting?

Pengecoran die jauh lebih cepat, dengan waktu siklus 15-60 detik, dibandingkan dengan pengecoran pasir, yang bisa memakan waktu berjam-jam atau berhari-hari. Efisiensi tekanan tinggi die casting sangat kontras dengan langkah-langkah manual yang dilakukan dalam pengecoran pasir.

Bisakah Waktu Siklus Die Casting Dioptimalkan?

Ya, melalui strategi seperti optimasi desain die, penyesuaian parameter proses, dan metode pendinginan yang canggih. Peningkatan ini dapat mengurangi waktu siklus dan meningkatkan efisiensi secara keseluruhan.

Berapa Waktu Siklus yang Umum untuk Pengecoran Die Aluminium dan Seng?

Siklus pengecoran mati aluminium berkisar antara 30 detik hingga beberapa menit, tergantung pada kompleksitas komponen. Pengecoran mati seng lebih cepat, dengan siklus biasanya berlangsung 15-60 detik karena titik lelehnya yang rendah.