L'alésage est une étape cruciale de la fabrication de pièces mécaniques. Il influe directement sur l'ajustement et le fonctionnement des composants. Procédé de précision, l'alésage améliore considérablement la qualité des trous. En ingénierie de précision, un simple trou représente bien plus qu'un simple perçage : il répond à des normes rigoureuses grâce à l'alésage. Cette méthode utilise des outils rotatifs pour enlever de la matière et permet d'atteindre des tolérances aussi serrées que 0,025 mm (0,001 pouce), ce qui est nettement supérieur au perçage classique.

L'alésage est une technique de perçage de précision. Il sert à agrandir et à finir des trous existants, permettant ainsi d'obtenir des dimensions, des formes et des états de surface de haute précision. Avec le développement de Fraisage CNC en ligne Grâce aux plateformes numériques avancées, l'accès à des services d'alésage et d'usinage de haute qualité est plus simple que jamais. Cet article explique la définition de l'alésage et ses différences avec les autres méthodes. Il aborde également ses principes, ses types, les outils et les paramètres utilisés. Nous examinerons ses avantages et ses inconvénients, les défis qu'il pose et ses applications. Ceci permettra aux lecteurs de maîtriser cette technologie, des notions de base aux concepts avancés.

Qu'est-ce que l'usinage par alésage ?

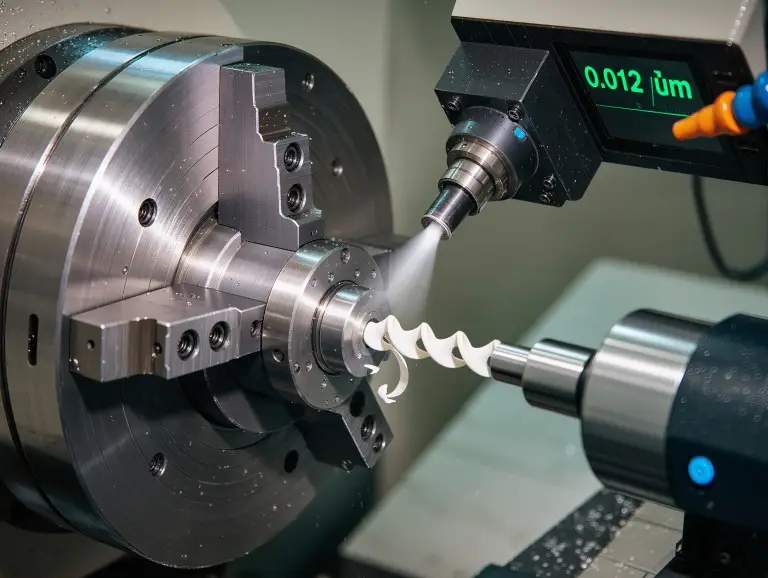

Le principe de l'alésage consiste à utiliser un outil pour agrandir ou finir des trous existants. Ceci garantit un diamètre précis et une surface de haute qualité. L'alésage commence par des trous réalisés par perçage, moulage ou forgeage. Il utilise un outil à simple tranchant pour enlever de la matière de la paroi intérieure, ce qui ajuste le diamètre du trou. Ce processus exige un contrôle précis afin d'éviter d'aggraver les défauts du trou initial. Chez Yonglihao Machinery, nous agrandissons fréquemment les trous de moulage de plus de 20%. Nous maintenons l'erreur de coaxialité à moins de 0,01 mm.

Ses principaux objectifs sont d'obtenir des alésages de dimensions précises. Il vise également à améliorer la rectitude et la circularité des trous (précision géométrique). Un autre objectif est d'obtenir un meilleur état de surface. L'alésage permet de contrôler la rugosité de surface à moins de 0,8 µm (Ra), ce qui prolonge la durée de vie des pièces. Cela facilite non seulement l'assemblage des pièces, mais réduit également l'usure future. Par exemple, lors de l'usinage de pièces en alliage d'aluminium, il garantit la symétrie des alésages, évitant ainsi les problèmes d'assemblage.

Différences entre l'alésage et les autres méthodes d'usinage

L'alésage se distingue des autres méthodes d'usinage. Il vise à finir les trous existants, sans créer de nouveaux trous ni usiner les surfaces externes. Cette distinction évite toute confusion. En comparant les différentes méthodes, on peut mettre en évidence le rôle spécifique de l'alésage et ainsi garantir le choix du procédé le plus adapté.

Forage vs. Forage

La principale différence entre le perçage et l'alésage réside dans leur fonction. Le perçage crée un premier trou. L'alésage, quant à lui, permet de finaliser et d'agrandir des trous existants. Le perçage utilise des forets à plusieurs arêtes pour enlever rapidement de la matière. Sa tolérance est généralement de l'ordre de 0,5 mm (0,02 pouce). La surface obtenue est souvent rugueuse et peut présenter un décentrage. L'alésage, utilisant des outils à une seule arête, permet d'obtenir une tolérance de 0,013 mm (0,0005 pouce). Il est particulièrement adapté aux travaux exigeant une grande précision. Par exemple, dans nos projets, l'alésage réalisé immédiatement après le perçage permet de corriger les erreurs initiales, améliorant ainsi la précision globale.

Alésage vs. réalésage

La différence entre l'alésage et le réalésage réside dans leurs capacités. Le réalésage permet principalement d'ajuster légèrement la dimension et la finition. Il ne peut corriger les erreurs importantes de positionnement du trou. L'alésage, en revanche, permet d'enlever davantage de matière et de corriger la géométrie du trou. Le réalésage utilise des outils à plusieurs arêtes. Il est réservé aux trous proches de leur dimension finale. Sa tolérance est d'environ 0,025 mm (0,001 pouce). L'alésage permet de corriger les trous décentrés, d'augmenter leur diamètre et d'améliorer leur alignement. Dans notre travail, nous utilisons souvent l'alésage pour le réglage principal, puis le réalésage pour la finition. Ceci garantit une rugosité de surface Ra de 0,8 µm.

Alésage vs. Tournage

L'alésage est comparable au tournage cylindrique intérieur. Il diffère du tournage, qui usine les surfaces extérieures. En alésage, la pièce est généralement immobile (sur une fraiseuse ou une aléseuse), ou bien l'outil est immobile (sur un tour). Le tournage consiste à faire tourner la pièce pour enlever de la matière de sa surface extérieure. L'alésage est dédié aux trous intérieurs, l'outil tournant et avançant. Cela rend l'alésage idéal pour obtenir une grande précision intérieure, comme dans les alésages de cylindres. Dans notre atelier, nous utilisons souvent l'alésage au tour pour les pièces cylindriques. Cela contribue à réduire les vibrations.

|

Méthode d'usinage |

Fonction principale |

Type d'outil |

Tolérance typique |

Scénarios applicables |

|---|---|---|---|---|

|

Ennuyeux |

Affiner les trous existants, augmenter le diamètre, corriger la géométrie |

Outil à simple tranchant |

0,0005 pouces |

Composants de précision, tels que les trous de cylindre |

|

Forage |

Créer des trous initiaux |

Foret à plusieurs arêtes |

0,02 pouce |

usinage d'ébauche rapide |

|

Alésage |

Ajuster la taille et la finition |

Outil à plusieurs tranchants |

0,001 pouce |

Trous presque de la taille finale |

|

Tournant |

Usinage extérieur |

Outil fixe |

Selon la situation |

Surfaces extérieures cylindriques |

Principes de fonctionnement et flux de processus de l'usinage par alésage

Le principe de fonctionnement du perçage repose sur le mouvement. L'outil et la pièce se déplacent l'un par rapport à l'autre, ce qui permet un enlèvement de matière précis. Le processus comporte plusieurs étapes, garantissant une amélioration progressive de l'ébauche à la finition.

Principe de fonctionnement de base

Le principe de base est simple. L'outil de coupe tourne autour de l'axe du trou tout en avançant le long de cet axe. Son unique tranchant entaille la paroi intérieure, ce qui augmente le diamètre du trou. Ce mouvement relatif assure un enlèvement de matière uniforme et prévient les contraintes inégales. L'outil est conçu pour une interaction précise avec la pièce, permettant ainsi un enlèvement de matière précis. Il existe différentes méthodes, comme celles utilisées pour les tours et les fraiseuses. Le choix dépend des besoins spécifiques. Par exemple, lors de l'alésage sur tour, c'est la pièce qui tourne, tandis que lors de l'alésage sur fraiseuse, c'est l'outil qui tourne. Cette dernière méthode est particulièrement adaptée aux formes complexes. Nous constatons que la méthode sur fraiseuse est plus flexible. Elle convient parfaitement aux pièces asymétriques et réduit les erreurs.

Principales étapes de l'usinage par alésage

Les principales étapes comprennent le bridage, l'ébauche, l'alésage et l'alésage de finition. Ces étapes garantissent à la fois l'efficacité et une qualité élevée. Voici une liste numérotée :

- Serrage de la pièceLe positionnement et la fixation de la pièce sont essentiels. Ils garantissent son alignement avec l'axe de la machine. Tout défaut d'alignement engendre des erreurs. Nous utilisons des dispositifs de fixation de précision pour limiter les erreurs à 0,01 mm.

- Pré-usinageCela permet de s'assurer de la présence d'un trou de départ (obtenu par perçage ou moulage). Cette étape définit les dimensions initiales et évite de partir d'une pièce pleine.

- Alésage grossier (Ébauchage)Cette étape permet d'enlever rapidement une grande quantité de matière et de corriger la rectitude du trou. On utilise des vitesses d'avance plus élevées pour se rapprocher des dimensions finales.

- Alésage de finition (Finition)Cette étape utilise une faible avance et une vitesse élevée. Elle permet d'atteindre les tolérances finales et la qualité de surface souhaitée. Axée sur la précision, elle permet d'obtenir un état de surface inférieur à Ra 0,8 µm.

Dans nos projets aérospatiaux, nous avons optimisé ces étapes. Cela a permis de réduire la rugosité de surface de Ra 1,6 μm à Ra 0,8 μm.

Principaux types d'usinage par alésage

Les principaux types d'alésage dépendent de la machine et du procédé. Ils répondent à différents besoins et niveaux de précision. L'utilisation de procédés verticaux, horizontaux et spécifiques permet de couvrir tous les besoins.

Voici un tableau des types :

|

Taper |

Sous-catégorie |

Scénarios applicables |

Avantages |

|---|---|---|---|

|

Par machine |

Forage vertical |

Pièces de grande taille et de poids important (telles que les carters de turbines) |

Haute stabilité, réduction de l'impact de la gravité |

|

Par machine |

Alésage horizontal |

Usinage de trous longs (comme les cylindres de moteur) |

Grande flexibilité, haute précision |

|

Par machine |

Alésage CNC |

Production par lots |

Tolérance de ±0,0005 pouce, automatisation |

|

Par processus |

Alésage de ligne |

Correction des trous coaxiaux (tels que les trous de vilebrequin) |

Alignement précis |

|

Par processus |

Retour ennuyeux |

Usinage des caractéristiques internes |

Évitez les interférences extérieures |

Classification par type de machine

L'alésage se divise en trois catégories selon la machine : vertical, horizontal et CNC. Chaque catégorie a ses propres applications optimales.

- Forage verticalCe système est idéal pour les pièces volumineuses et lourdes. La rotation de la pièce assure sa stabilité. Il convient aux grandes pièces comme les carters de turbines. Il réduit également l'effet de la gravité.

- Alésage horizontalCet outil est idéal pour l'usinage de trous longs. Sa rotation lui confère une grande flexibilité. Fréquemment utilisé pour les cylindres de moteurs, il garantit une haute précision.

- Alésage CNCIl s'agit d'un procédé automatisé de haute précision, piloté par un programme. Il permet d'atteindre une tolérance de ±0,0005 pouce, ce qui le rend idéal pour la fabrication en série de nombreuses pièces.

Classification par procédé d'usinage

Les procédés comprennent l'alésage en ligne et l'alésage arrière. Ils ciblent des structures de trous spécifiques.

- Alésage de ligneCet outil sert à corriger l'alignement des trous aux deux extrémités, par exemple ceux du vilebrequin d'un moteur. Il garantit un alignement précis et améliore la durabilité.

- Retour ennuyeuxCe procédé consiste à agrandir un trou par l'arrière. L'outil passe d'abord par le trou. Il est particulièrement adapté aux éléments internes et permet d'éviter les interférences extérieures.

- Alésage de trous borgnes vs. alésage de trous traversantsLes trous borgnes nécessitent un enlèvement de copeaux minutieux. Les trous traversants permettent le passage intégral des outils. Différentes stratégies sont utilisées pour éviter le gauchissement.

- Alésage de précision et alésage sur gabaritL'alésage de précision vise une grande exactitude. L'alésage sur gabarit est destiné aux travaux exigeant un positionnement très précis.

Outils et équipements nécessaires à l'usinage par alésage

L'outillage et l'équipement nécessaires au perçage comprennent des machines et des outils spécifiques. Ils garantissent un processus précis et efficace. Le choix de l'équipement approprié dépend des dimensions de la pièce, de son matériau et de la précision requise.

Machines-outils courantes

Les machines-outils courantes comprennent les tours, les fraiseuses et les aléseuses. Chacune offre des fonctions spécifiques. Les tours font tourner la pièce autour d'un axe fixe. Ils créent des trous précis et enlèvent de la matière. Ils sont souvent utilisés pour les alésages cylindriques. Les fraiseuses font tourner l'outil autour de la pièce. Elles sont très polyvalentes et conviennent parfaitement aux formes complexes. Dans notre atelier, nous utilisons souvent des tours pour les alésages simples et des fraiseuses pour les pièces de formes irrégulières. Les aléseuses sont conçues pour les alésages de haute précision et peuvent usiner des pièces de grandes dimensions.

Composants d'outillage (outillage)

Les composants d'un outil comprennent des barres d'alésage, des têtes d'alésage et des plaquettes. Votre choix influe sur la rigidité et les performances de coupe. Les barres d'alésage constituent l'élément principal. Leur matériau, comme l'acier, le carbure ou des barres amortissantes, influe sur la stabilité. Une barre trop longue peut engendrer des vibrations. Les têtes d'alésage sont des outils de précision permettant d'ajuster le diamètre du trou. Elles permettent des réglages fins et améliorent l'efficacité. Les plaquettes constituent la partie coupante. Le matériau (comme le carbure de tungstène) et la forme dépendent de la dureté du matériau. Par exemple, l'utilisation de barres d'alésage amortissantes permet de réduire les vibrations lors du perçage profond (20%).

Voici un résumé des composants de l'outil :

|

Composant |

Description |

Principaux facteurs d'influence |

|---|---|---|

|

Barre d'alésage |

Maintient l'outil de coupe |

Matériau, rapport longueur/diamètre, rigidité |

|

Tête d'alésage |

mécanisme à diamètre réglable |

Précision de réglage fin, polyvalence |

|

Insérer |

Pièce de découpe réelle |

Matériau, forme géométrique |

Paramètres d'usinage clés et facteurs d'influence

Les principaux paramètres d'usinage comprennent la vitesse de coupe, l'avance et la profondeur de passe. Ils influent directement sur l'efficacité et la qualité. Il est essentiel de maîtriser des facteurs tels que le rapport longueur/diamètre et la rigidité afin d'éviter les problèmes courants.

Paramètres de coupe

Les principaux paramètres de coupe sont la vitesse de coupe et l'avance. Ils permettent d'équilibrer l'efficacité et la qualité de l'état de surface. Une vitesse de coupe élevée peut améliorer l'état de surface, mais accélère l'usure de l'outil. L'avance influe sur la vitesse d'enlèvement de matière. La profondeur de passe est plus importante en ébauche pour un enlèvement rapide de matière. Elle est plus faible en finition pour garantir la précision. Par exemple, sur les matériaux en carbure, une avance plus lente peut prolonger la durée de vie de l'outil de 15%. L'optimisation de ces paramètres permet de réduire la rugosité de surface à Ra 0,8 µm. Dans nos projets, l'ajustement de la vitesse a permis de réduire le temps de production de 10%.

Facteurs clés influençant la qualité

Parmi les facteurs clés influençant la qualité, on retrouve le rapport longueur/diamètre (L/D). Ce facteur est primordial et détermine la stabilité de l'outil. Un rapport supérieur à 4:1 peut facilement engendrer des vibrations, ce qui conduit à une surface rugueuse. La rigidité de la machine et de la pièce contribue également à éviter les vibrations. Des montages de précision permettent de les renforcer. L'évacuation des copeaux et le refroidissement sont également essentiels, notamment pour les trous borgnes afin de prévenir les dommages thermiques. L'utilisation d'un liquide de refroidissement permet de réduire l'accumulation de chaleur et d'améliorer la durée de vie de l'outil.

Voici une liste des facteurs d'influence :

- Rapport longueur/diamètre: Maintenez ce rapport en dessous de 4:1 pour réduire la flexion de l'outil.

- RigiditéAméliorer la manière dont la machine et la pièce sont maintenues afin de réduire les vibrations.

- Élimination et refroidissement des copeauxGérez correctement les copeaux pour éviter les obstructions et la surchauffe.

|

Paramètre/Facteur |

Description |

Valeur/plage typique |

Influence |

Suggestions d'optimisation |

|---|---|---|---|---|

|

Vitesse de coupe |

vitesse de rotation de l'outil |

Selon le matériau |

Améliore la finition, mais accélère l'usure |

Réduire de 20% sur les matériaux en carbure |

|

Taux d'alimentation |

Alimentation axiale |

Plus élevé en ébauche, plus faible en finition |

taux d'enlèvement de matière |

Réduire pour prolonger la durée de vie de l'outil |

|

Rapport longueur/diamètre |

Longueur/diamètre de l'outil |

<4:1 |

Stabilité, absence de vibrations |

Maintenir en dessous de 4:1 |

|

Rigidité |

fixation machine/pièce |

– |

Réduire les vibrations |

Utiliser des dispositifs de précision |

Avantages, inconvénients et défis de l'usinage par alésage

Les avantages et les inconvénients du forage résident dans l'équilibre entre sa grande précision et ses difficultés. Les vibrations constituent l'une de ces difficultés. Comprendre ces dernières vous aidera à décider quand l'utiliser.

Avantages de l'ennuyage

L'alésage présente l'avantage d'une très grande précision pour les diamètres de perçage. Il garantit également une excellente rectitude et un alignement parfait des trous, avec des tolérances de 0,025 mm (0,001 pouce). C'est idéal pour les pièces nécessitant un ajustement précis. Il permet d'usiner des trous de grand diamètre, difficiles à réaliser avec d'autres outils, comme par exemple les alésages de cylindres de grand diamètre. Son excellent alignement réduit les erreurs d'assemblage (15%).

Limites et défis

Les limitations et les défis incluent la flexion des outils et les vibrations. Les vibrations constituent le principal problème, causé par les longs porte-à-faux des outils. Le cycle d'usinage est plus lent que le perçage et l'alésage. Il est plus long et plus coûteux. Il requiert des opérateurs qualifiés et un équipement spécifique. Les solutions consistent à utiliser des barres d'amortissement ou à ajuster les paramètres pour corriger les vibrations. Par exemple, il est possible de réduire la vitesse d'avance. Dans notre expérience, ces méthodes ont permis de réduire les problèmes de vibrations à un niveau inférieur à celui attendu. 10%. Malgré ces difficultés, le forage est essentiel dans les domaines de précision.

Voici un tableau des défis et des solutions :

|

Défi |

Description |

Solution |

|---|---|---|

|

Vibration |

Causé par un long surplomb. |

Barres d'amortissement, optimisation des paramètres |

|

Faible efficacité |

Cycle long |

Automatisation CNC |

|

Coût élevé |

Nécessite de la main-d'œuvre qualifiée et du matériel adapté. |

Améliorations en matière de formation et d'équipement |

Domaines d'application typiques de l'usinage par alésage

L'alésage est couramment utilisé dans les secteurs de l'automobile, de l'aérospatiale et des machines lourdes. Il garantit la production de composants de précision. Dans ces industries, il permet de réaliser des perçages complexes et d'améliorer les performances.

- Industrie automobileIl est utilisé pour les cylindres de moteur et les carters de transmission. Il assure un ajustement précis des pistons et améliore l'efficacité grâce à la pièce 10%.

- AérospatialIl est utilisé pour les pièces de trains d'atterrissage et les carters de turbines. Il permet de créer des formes de haute précision capables de résister à des conditions extrêmes.

- Machinerie lourdeIl est utilisé pour les flèches d'excavatrices et les grands paliers. Il assure un positionnement précis des trous afin d'améliorer la capacité de charge.

Conclusion

L'usinage par alésage reste incontournable en fabrication de précision. Il offre des solutions de haute précision pour la réalisation de trous. Le choix des outils et des paramètres appropriés est essentiel à la réussite, garantissant ainsi qualité et efficacité.

Ce procédé est extrêmement précis, avec des erreurs minimales de 0,025 mm (0,001 pouce). Il offre également un excellent état de surface, avec une rugosité Ra minimale de 0,8 µm (Ra). C'est pourquoi il est essentiel pour les industries exigeant des pièces de haute qualité. Nous avons abordé sa définition, ses différences et ses principes. Nous avons également examiné ses différents types, les outils nécessaires, ses paramètres, ses avantages et inconvénients, ainsi que ses applications. Ceci démontre la grande polyvalence du perçage. Il permet de réaliser des tâches des plus simples aux plus complexes.

Chez Yonglihao Machinery, nous sommes experts depuis 2010. Nous nous concentrons sur la fabrication fabrication rapide. Nous fournissons Services d'usinage CNC et bien plus encore, ce qui contribue à rendre la vie monotone. L'expertise de notre équipe garantit une qualité optimale. Contactez-nous pour découvrir comment nous pouvons répondre à vos besoins.

FAQ

Qu'est-ce que l'usinage par alésage ?

L'alésage est un procédé de précision. Il utilise un outil d'alésage pour agrandir ou finir des trous existants, qu'ils proviennent du perçage, du moulage ou du forgeage. Son objectif principal est d'obtenir des trous aux dimensions précises. Il améliore également la rectitude, la circularité et la géométrie du trou, et optimise l'état de surface, avec des tolérances pouvant atteindre 0,025 mm (0,001 pouce).

Quelles sont les différences entre l'usinage par alésage et les autres méthodes d'usinage ?

L'alésage sert à la finition des trous existants. Il se distingue du perçage, qui crée les premiers trous, et du réalésage, qui ajuste uniquement les dimensions sans corriger les défauts. Le tournage, quant à lui, agit sur les surfaces externes. Par exemple, l'alésage permet d'enlever davantage de matière et de corriger la géométrie. Les tolérances de perçage sont généralement de l'ordre de 0,5 mm (0,02 pouce). Le choix de l'opération dépend des besoins. Dans nos projets, percer puis aléser permet d'améliorer considérablement la précision.

Quelles sont les principales étapes de l'usinage par alésage ?

Les principales étapes consistent à fixer la pièce pour garantir son alignement. Vient ensuite l'usinage préliminaire pour préparer les alésages initiaux. L'ébauche permet d'enlever rapidement de la matière et de corriger la rectitude. L'alésage de finition utilise une faible avance et une vitesse élevée. Il permet d'obtenir les tolérances finales et la qualité de surface requise. L'optimisation de ces étapes permet de réduire les erreurs.

Comment résoudre les problèmes courants liés à l'usinage par alésage ?

Les problèmes courants incluent les vibrations et la flexion de l'outil. Ces problèmes sont souvent causés par une grande longueur d'outil. L'utilisation de barres d'amortissement permet de les résoudre. L'optimisation des paramètres de coupe, comme la réduction de l'avance, est également utile. Un refroidissement efficace constitue une autre solution. Ces solutions peuvent prolonger la durée de vie de l'outil. 15% et améliorer l'efficacité.

À quels secteurs l'usinage par alésage convient-il ?

Il est adapté à l'industrie automobile pour des pièces telles que les cylindres de moteur. Il est également utilisé dans l'aérospatiale pour les carters de turbines. On l'emploie aussi dans les engins lourds, notamment pour les bras d'excavatrices. Il permet un usinage de perçage de haute précision pour ces domaines.