Dans les procédés de fabrication et d'ingénierie modernes, la rugosité de surface est un critère essentiel de qualité et de performance des produits. Elle influe sur la résistance à l'usure, le frottement, l'adhérence des revêtements, la résistance à la corrosion et la conductivité électrique. Afin de garantir que la qualité de surface réponde aux exigences de conception, les fabricants utilisent des méthodes de mesure normalisées.

Les diagrammes de rugosité de surface et les tables de conversion d'état de finition aident les ingénieurs à prendre des décisions éclairées. Ces outils leur permettent d'équilibrer la qualité d'usinage et la maîtrise des coûts.

Si vos produits nécessitent un haut niveau de finition de surface, ce guide vous sera d'une grande utilité.

Qu'est-ce que la finition de surface ?

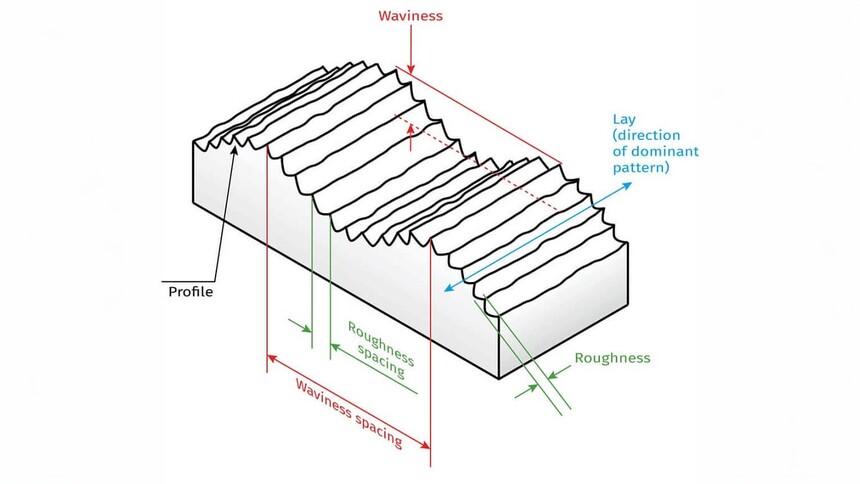

L'état de surface désigne les petites irrégularités à la surface d'un matériau. Il est généralement mesuré par la rugosité, et les paramètres courants incluent Ra (rugosité moyenne) et Rz (hauteur maximale du profil). Ces valeurs influencent la fonction, la durée de vie et l'aspect de la pièce. Lors de l'évaluation de l'état de surface, nous examinons trois aspects : la rugosité, l'ondulation et la stratification.

La rugosité se définit comme une légère différence de hauteur de surface. Cette mesure est obtenue par des procédés d'usinage tels que la découpe ou le meulage. Lorsqu'on parle d'état de surface, on parle principalement de rugosité.

L'ondulation est une ondulation périodique de la surface d'une pièce. Elle est généralement causée par les vibrations ou l'instabilité de la machine. Une ondulation excessive peut affecter l'ajustement et les performances de la pièce.

La hiérarchie, quant à elle, concerne la direction de la texture de surface. Elle est largement déterminée par la trajectoire de l'outil d'usinage. Elle affecte les caractéristiques de frottement de la surface dans différentes directions.

Avec la montée en puissance de la précision dans des secteurs comme l'aérospatiale et l'automobile, l'état de surface est devenu un élément clé du contrôle qualité. En usinage CNC, la finition est un critère de qualité essentiel.

Lectures complémentaires : Traitement de surface des métaux

Pourquoi la finition de surface est-elle si importante dans le processus d’ingénierie ?

La finition de surface joue un rôle essentiel en ingénierie et en fabrication. Cet indicateur influence directement les performances, l'apparence et la durabilité d'un produit, qu'il s'agisse d'une pièce mécanique, d'un appareil électronique ou d'un produit de consommation. Cet indicateur est important.

Le contrôle de la finition peut améliorer efficacement le frottement et augmenter la résistance à la corrosion. Il améliore également l'adhérence du revêtement et améliore la conductivité électrique. De plus, la finition de surface est importante pour l'esthétique d'un produit, en particulier dans la fabrication de haute précision et les industries exigeantes. La qualité de la finition de surface détermine généralement les performances finales et la durée de vie du produit.

Les pièces avec une bonne finition de surface présentent les avantages suivants :

Frottement réduit et durée de vie plus longue : Les surfaces lisses réduisent efficacement les frottements entre les pièces, ce qui réduit l'usure et prolonge considérablement la durée de vie du produit.

Résistance chimique et à la corrosion améliorée : Une finition supérieure réduit les défauts microscopiques, limitant ainsi efficacement la pénétration des produits chimiques et des substances corrosives, améliorant ainsi la résistance aux produits chimiques et à la corrosion.

Favorise l'adhérence des revêtements et des peintures : Les surfaces lisses facilitent l'adhérence uniforme des revêtements et des peintures, améliorant ainsi la durabilité et la résistance du revêtement.

Améliore l'attrait visuel : Une surface brillante rend les produits tels que les biens de consommation plus attrayants. La qualité de la surface influence directement la perception et l'expérience utilisateur du produit.

Éliminer les défauts de surface : La finition améliorée permet d'éliminer ou de minimiser facilement les petits défauts de surface, améliorant ainsi la qualité globale du produit.

Amélioration de la conductivité électrique : Plus la surface est lisse, plus la résistance correspondante est faible. Ceci est utile pour les pièces nécessitant une amélioration des performances électriques.

Résistance à l'usure améliorée : L'optimisation de la finition améliore la résistance à l'usure du produit. Elle réduit également les frottements, augmentant ainsi sa durabilité.

Comment mesurer la rugosité de surface

La mesure de la rugosité de surface est essentielle pour garantir la qualité et les performances des produits. Des données précises sur les caractéristiques de surface permettent d'optimiser les procédés d'usinage et d'allonger la durée de vie des produits. Différentes méthodes sont adaptées aux matériaux et aux exigences spécifiques. Les outils de mesure se répartissent en deux catégories : avec contact et sans contact.

1. Méthodes de contact (instruments à sonde à stylet)

Les méthodes par contact consistent à déplacer une aiguille le long de la surface pour enregistrer les variations de hauteur. On obtient ainsi des données de rugosité. Ces méthodes sont très précises, économiques et idéales pour les matériaux durs. Cependant, elles peuvent légèrement endommager les matériaux tendres et sont plus lentes que les méthodes sans contact.

2. Méthodes sans contact (optiques, laser ou à rayons X)

Les méthodes sans contact utilisent des technologies optiques, laser ou à rayons X pour capturer les contours de surface. Rapides et non destructives, elles sont idéales pour les pièces de précision ou les matériaux tendres. Cependant, l'équipement est coûteux et moins performant sur les surfaces réfléchissantes ou transparentes.

3. Méthodes comparatives

Cette technique évalue la rugosité en comparant la surface d'un produit à un échantillon de référence. Les fabricants préparent des échantillons présentant des niveaux de rugosité connus. Le produit est ensuite inspecté visuellement et tactilement par rapport à ces échantillons afin d'en garantir la qualité.

Différentes méthodes de mesure de la rugosité de surface

La finition de surface d'une pièce peut être mesurée à l'aide de diverses méthodes, dont certaines incluent :

Technique de profilage : La technique de profilage mesure la rugosité par découpe ou meulage d'une surface. Il s'agit d'une méthode destructive, généralement utilisée en laboratoire. Elle permet une analyse approfondie des propriétés de surface et fournit des données très précises. Cependant, comme elle détruit la surface, elle n'est pas adaptée à l'inspection des produits finis ou en cours de fabrication.

Technique de zone :La technique surfacique est spécialement conçue pour mesurer la rugosité moyenne d'une grande surface. Elle permet d'obtenir des données de rugosité globales en analysant la surface entière. Cette méthode est particulièrement adaptée à l'inspection de surfaces de formes complexes ou de pièces de grandes dimensions. Cependant, elle ne permet pas d'obtenir des informations détaillées sur des zones petites et localisées.

Techniques de microscopie : Les techniques de microscopie utilisent des microscopes à fort grossissement pour effectuer des mesures. Parmi les exemples, on peut citer la microscopie électronique ou la microscopie à force atomique. Cette technique permet de mesurer la rugosité de surfaces minuscules et est particulièrement adaptée aux domaines de recherche exigeant une précision à l'échelle nanométrique. Cette méthode est couramment utilisée dans les semi-conducteurs et les nanotechnologies. Elle fournit des informations très détaillées sur la surface.

Méthode inductive : La méthode inductive mesure la distance à la surface à l'aide d'un capteur inductif. Cette méthode est particulièrement adaptée aux métaux ou aux matériaux conducteurs. Très précise et non destructive, elle est souvent utilisée pour inspecter les surfaces de pièces de précision. Les méthodes inductives sont largement utilisées dans l'aéronautique et l'électronique, où la qualité de surface est essentielle.

Méthode de la machine : La méthode d'usinage utilise un système de mesure intégré à la machine CNC. Ce système mesure la rugosité de surface directement pendant l'usinage. Cette technique est adaptée à la production de masse et permet de contrôler la qualité en temps réel. Elle améliore non seulement l'efficacité, mais garantit également la régularité du produit.

Méthode par ultrasons : La méthode ultrasonique utilise des ondes sonores pour mesurer la rugosité de surface. Elle est particulièrement adaptée à l'inspection de grandes structures ou de surfaces difficiles d'accès, comme les canalisations ou les coques de navires. Technique sans contact et non destructive, elle est largement utilisée en inspection industrielle pour surveiller de grandes surfaces structurelles.

Symboles et abréviations du tableau de rugosité de surface

Si vous souhaitez comprendre en détail le concept des courbes de rugosité de surface d'usinage, certaines données peuvent s'avérer difficiles à comprendre si elles ne sont pas comprises avec précision. Il est également difficile d'effectuer des mesures ultérieurement.

Pour vous aider à mieux comprendre, nous avons organisé les concepts pertinents ainsi que les schémas correspondants.

Ra – Rugosité moyenne de surface

Ra est le paramètre de rugosité de surface le plus couramment utilisé. Il mesure l'écart moyen de la hauteur de la surface par rapport à l'axe central. En calculant la moyenne des petites fluctuations, Ra fournit un indicateur simple de la finition globale d'une surface. C'est un indicateur couramment utilisé pour le contrôle qualité de surface. Il est particulièrement important pour les pièces exigeant un lissé ou une résistance à l'usure élevés.

Rmax – Distance verticale maximale du sommet à la vallée

Rmax représente la distance verticale maximale entre le pic le plus élevé et le creux le plus bas d'une surface. Ce paramètre renseigne sur la rugosité extrême d'une surface. Il met en évidence les points les plus hauts et les plus bas et est souvent utilisé pour évaluer les défauts extrêmes. Particulièrement adapté aux produits exigeant un lissé rigoureux, Rmax identifie les problèmes potentiels affectant la fonctionnalité et garantit que la surface n'est pas excessivement rugueuse.

Rz – Hauteur maximale moyenne du contour

La méthode Rz calcule une valeur moyenne en mesurant la différence de hauteur maximale sur plusieurs segments d'échantillonnage. Elle reflète la différence de hauteur des contours irréguliers de la surface et fournit des informations plus détaillées que la méthode Ra sur les pics et les creux localisés. La méthode Rz convient aux applications nécessitant une analyse de surface détaillée. Elle permet d'identifier les défauts localisés et d'évaluer le lissé global, garantissant ainsi la durabilité et la fonctionnalité des pièces.

Tableau de rugosité de surface

Le tableau de rugosité de surface est un tableau généralisé pour les outils de qualité de surface. Il fournit une référence visuelle claire aux ingénieurs et aux fabricants. Il permet à l'utilisateur de visualiser la plage typique de rugosité de surface (par exemple, Ra, Rz, etc.) pouvant être obtenue par chaque procédé. Ces tableaux sont utilisés lors de la conception et de la production pour garantir que l'état de surface est conforme aux exigences, améliorant ainsi les performances et la fiabilité des produits.

Tableau de conversion des finitions de surface

Le tableau de conversion des états de surface est un outil permettant de comparer la qualité de surface de différents procédés d'usinage. Il permet aux fabricants de convertir les unités métriques et impériales afin de garantir que l'état de surface répond aux exigences.

Explication des paramètres de rugosité courants :

Ra: Rugosité moyenne, utilisée pour indiquer la douceur de la surface.

Valeur efficace : Rugosité quadratique moyenne, similaire à Ra.

Rt: Distance entre le point le plus haut et le point le plus bas de la surface.

Catégorie N : Nuance normalisée pour la rugosité de surface.

Longueur de coupure : La longueur de l'échantillon nécessaire pour mesurer la rugosité de la surface.

| Ra (micromètres) | Ra (micropouces) | RMS (micropouces) | Catégorie N | Rt (micromètres) | Longueur de coupe (millimètres) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Aide-mémoire sur le tableau de rugosité de surface

| Qualité micrométrique | Évaluation en micropouces | Description | Application |

| 25 | 1000 | Surface rugueuse produite par des procédés de forgeage ou de sciage | Convient aux espaces non finis ou aux composants structurels grossièrement traités |

| 12.5 | 500 | Rugosité de surface due à une coupe lourde ou à une alimentation grossière | Utilisé pour les surfaces d'espacement, souvent dans les zones nécessitant des contraintes |

| 6.3 | 250 | Courant dans les processus de fraisage, de perçage ou de meulage, avec une surface plus rugueuse | Convient aux pièces mécaniques soumises à des contraintes |

| 3.2 | 125 | Traitement de surface plus rugueux, adapté aux pièces supportant des charges élevées | Couramment utilisé pour les pièces soumises à des vibrations et à de fortes contraintes |

| 1.6 | 63 | Meilleure finition de surface, couramment utilisée dans l'usinage de précision | Convient aux pièces produites dans des conditions contrôlées |

| 0.8 | 32 | Usinage de haute précision, nécessitant généralement un contrôle et un traitement de surface stricts | Convient aux pièces qui n'ont pas besoin de supporter de lourdes charges ou un mouvement continu |

| 0.4 | 16 | Meulage ou polissage fin, adapté aux applications avec des exigences de douceur élevées | Utilisé pour les surfaces nécessitant une grande douceur |

| 0.2 | 8 | Surface obtenue par polissage précis, utilisée pour les composants coulissants ou les pièces spéciales | Composants où les bagues et les joints doivent glisser en douceur |

| 0.1 | 4 | Traitement de surface de très haute qualité, couramment utilisé dans les instruments de précision et les appareils hautement sensibles | Utilisé pour les instruments de précision et les jauges |

| 0.05-0.025 | 2-1 | La surface la plus raffinée, obtenue grâce à la superfinition ou au polissage | Convient aux outils de mesure de précision et aux appareils de mesure sensibles |

La fiche mémo sur les tableaux de rugosité de surface permet aux ingénieurs de comprendre rapidement les différentes exigences en matière de finition de surface et de les appliquer à des situations spécifiques. Vous trouverez ci-dessous une description concise des nuances de rugosité de surface et de leurs applications :

Surface rugueuse : Nuance de 25 microns. Principalement utilisée pour l'ébauche de zones telles que les grandes pièces et les composants structurels ne nécessitant pas une grande précision.

Rugosité moyenne : 6,3 à 3,2 microns. Couramment utilisé pour l'usinage de pièces mécaniques, il convient aux pièces soumises à des contraintes et répondant à certaines exigences de précision.

Surface fine: 1,6 à 0,4 micron. Convient aux pièces nécessitant un ajustement parfait et un contrôle précis, comme les machines de précision et les transmissions.

Surface ultra-fine : 0,2 micron ou moins. Convient aux domaines de haute précision, tels que l'instrumentation, les équipements optiques et les jauges de précision.

Quels sont les facteurs qui affectent la finition de surface ?

Les principaux facteurs affectant la finition de surface comprennent :

Type de liquide de refroidissement Différents liquides de refroidissement modifient la température et la fluidité de la coupe. Un liquide de refroidissement adapté peut contribuer à réduire la chaleur et à rendre la surface plus lisse.

Paramètres de coupe La vitesse de déplacement de l'outil, la quantité de matière coupée et sa profondeur de coupe influencent la qualité de la surface. Des vitesses de coupe plus élevées et des coupes plus fines donnent généralement une finition plus lisse.

Processus d'usinage Différents procédés comme le fraisage, le tournage et la rectification produisent différents états de surface. Les méthodes de précision telles que la rectification et le polissage permettent généralement d'obtenir les surfaces les plus lisses.

Vibration :Les vibrations des machines ou des matériaux pendant la découpe peuvent provoquer des bosses et rendre la surface rugueuse. Il est important de réduire les vibrations pour obtenir une surface lisse et de qualité.

Comment améliorer la rugosité de surface

Les méthodes courantes pour améliorer la rugosité de surface comprennent :

Amélioration des conditions de coupe : Il est important d'ajuster la vitesse de coupe, l'avance et la profondeur de passe. Une vitesse de coupe plus élevée et une avance plus faible améliorent généralement l'état de surface. De plus, veiller à utiliser les bons angles d'outil et à maintenir les outils bien affûtés permet également d'améliorer considérablement la rugosité.

Choisir la bonne technique d'usinage : Différentes méthodes d'usinage peuvent affecter le fini lisse de la surface. L'utilisation de techniques de précision comme le meulage, le polissage ou le rodage peut permettre d'obtenir une finition plus lisse.

Choisir la bonne matière première : La dureté et la résistance du matériau peuvent modifier la rugosité ou la douceur de la surface. Choisir des matériaux plus faciles à travailler permet de contrôler la rugosité de la surface et d'améliorer le résultat final.

Résumer

Chez Yonglihao Machinery, nous savons que la finition de surface est essentielle à la performance d'un produit. Elle influe directement sur sa durabilité, sa fiabilité et son esthétique. C'est pourquoi nous nous engageons pleinement à ce que chaque finition de surface réponde aux exigences de conception et de fonctionnalité.

Grâce à des méthodes et des outils de mesure de pointe, nous aidons nos clients à maintenir un contrôle qualité rigoureux, même dans les environnements de production les plus complexes. Notre équipe optimise en permanence les processus, en s'appuyant sur des diagrammes de rugosité de surface et des tables de conversion de finition, afin de garantir que chaque produit réponde aux normes les plus exigeantes.

En tant qu'experts en Services d'usinage CNC, Nous savons combien la finition de surface est cruciale pour le succès de votre produit. Si votre objectif est d'atteindre des performances supérieures, contactez-nous dès aujourd'hui. Laissez-nous vous aider à obtenir des résultats exceptionnels grâce à une précision et une qualité irréprochables.