L'emboutissage des métaux est une méthode de fabrication complexe pièces estampées et des composants à partir de tôles métalliques plates. Les industries qui dépendent de l'ingénierie de précision doivent comprendre les différents types d'emboutissage et leurs applications. Une presse à emboutir est une machine de traitement qui utilise des outils et des matrices spéciaux pour façonner et découper la tôle.

Il existe quatre principaux types d'emboutissage des métaux : l'emboutissage progressif, l'emboutissage composé, l'emboutissage par transfert et l'emboutissage à quatre glissières. Les différents procédés présentent tous des avantages différents et sont adaptés à la production de pièces fabriquées en métal pour différents besoins.

Quatre types d'emboutissage des métaux

Estampage progressif

Estampage progressif Il s'agit d'une méthode de fabrication à grande échelle. Une bande de métal prélevée sur une bobine est automatiquement acheminée à travers plusieurs matrices de formage. Chaque matrice transforme l'ébauche pour rapprocher la pièce de sa forme finale.

Lorsque le matériau atteint son arrêt final, le produit fini est séparé de la bande métallique. Simultanément, une nouvelle feuille de métal est introduite par l'extrémité de départ de la matrice progressive pour le premier passage. En insérant des goupilles de guidage dans les trous de positionnement de chaque poste de la matrice, la matrice progressive produit la même pièce à chaque fois.

Estampage composé

L'emboutissage composé est une méthode permettant de fabriquer des pièces métalliques plates simples, telles que des rondelles. Il permet également de fabriquer des pièces complexes aux tolérances plus faibles, telles que des joints, des fixations, des écrans, des déflecteurs, des cadres, etc.

Elle permet d'effectuer davantage de découpes, de poinçonnages et de pliages en un seul passage que les autres méthodes d'emboutissage. Elle est donc rentable pour la production en moyenne et grande série. La vitesse varie en fonction de la taille des pièces.

Il est particulièrement adapté à la fabrication rapide de pièces simples avec une répétabilité élevée, mais peut s'avérer inefficace pour les motifs complexes. Dans ce cas, l'emboutissage progressif sera plus efficace.

Estampage par transfert

Estampage par transfert Il s'agit d'un type d'emboutissage de métal où chaque pièce est traitée séparément. La machine sépare d'abord la pièce de la bande métallique. La pièce est ensuite déplacée vers un autre emplacement et traitée différemment.

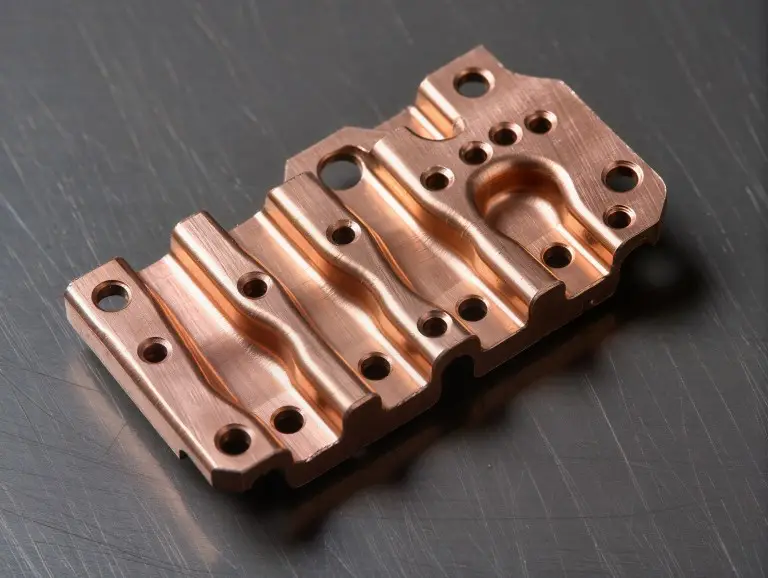

C'est la meilleure méthode pour fabriquer des pièces comportant de nombreux petits détails comme des moletages, des nervures et des filetages. Elle est parfaite pour la fabrication d'applications tubulaires et de pièces embouties en métaux tels que le cuivre, le laiton, l'aluminium et l'acier inoxydable.

Outre ces caractéristiques, l'emboutissage par transfert présente d'autres avantages importants. Il est très efficace et rentable pour les petites séries, car c'est la méthode idéale pour la fabrication de grandes pièces.

Cette méthode permet d'obtenir différentes finitions de surface. Grâce à l'utilisation de matrices différentes, il n'est pas nécessaire d'utiliser des guides-plaques ni des élévateurs. De plus, l'utilisation d'une ou plusieurs matrices réduit généralement les coûts d'outillage, ce qui en fait une solution idéale pour de nombreux projets d'emboutissage de métaux.

Estampage à quatre glissières

Contrairement aux presses d'emboutissage de métaux qui utilisent l'emboutissage vertical, l'emboutissage à quatre coulisseaux utilise quatre coulisseaux se déplaçant horizontalement au moyen d'engrenages et d'arbres reliés entre eux.

Ces patins frappent la pièce à angle droit, garantissant ainsi une forme précise et uniforme du métal. De nombreux secteurs utilisent cette méthode pour créer des pièces complexes et précises, notamment l'aéronautique, l'électronique et l'automobile.

Quels types de presses d'emboutissage de métaux sont disponibles ?

Voici quelques types différents de presses d’emboutissage de métaux.

Presses mécaniques

Ces machines sont équipées d'un moteur relié à un mécanisme à volant d'inertie. Elles permettent de fabriquer des pièces rapidement, ce qui les rend idéales pour la fabrication de pièces simples et peu profondes.

Ils sont généralement utilisés pour l'emboutissage progressif et par transfert afin de fabriquer des pièces pour automobiles, appareils électroménagers et outils.

Presses hydrauliques

Ces presses ne sont pas aussi rapides que les presses mécaniques, mais sont plus flexibles. L'espacement de l'outil, la pression et la longueur de course sont réglables. Elles permettent de fabriquer des pièces profondes et complexes comme des réservoirs, des cylindres et des bols.

Presses servomécaniques

Ces presses sont aussi rapides que les presses mécaniques, mais peuvent être pliées de différentes manières, comme les presses hydrauliques. Leur vitesse, leur course, leur position et le mouvement du coulisseau peuvent être réglés avec précision, ce qui permet de les utiliser pour une variété de moules, de types de pièces et de vitesses de production.

Presses pneumatiques

Populaires dans les ateliers de reliure, les presses pneumatiques utilisent l'air comprimé pour effectuer des tâches mécaniques telles que la découpe et le pliage. Comparées aux presses hydrauliques, les presses pneumatiques sont plus rapides et plus propres. Les machines entièrement pneumatiques n'utilisent aucune autre source d'énergie que l'air comprimé. L'opérateur place le matériau, lance le pressage, puis obtient la pièce finale.

Éléments à prendre en compte lors du choix du procédé d'emboutissage des métaux

Choisir le bon matériau

Le choix du matériau influence non seulement la fonction de la pièce, mais aussi la méthode d'emboutissage. Il est important de prendre en compte des facteurs tels que la résistance, la flexibilité et la résistance à la rouille du matériau. Il est également important de vérifier sa capacité à supporter les contraintes du processus d'emboutissage. Comment se comportera-t-il sous charge lors de sa mise en service ? Le choix du bon matériau est la première condition pour garantir le bon fonctionnement de la pièce emboutie.

Précision

La précision n'est pas seulement un terme utilisé en emboutissage des métaux, c'est aussi une règle à suivre. Il est important de connaître le degré de tolérance requis par votre plan. Une tolérance trop stricte entraînera une augmentation des coûts. Il est donc essentiel de trouver un équilibre entre précision et praticité. Tenez compte des possibilités du procédé d'emboutissage et des outils que vous utiliserez. Une tolérance trop stricte est tout aussi néfaste qu'une tolérance insuffisante.

Complexité et faisabilité

Un motif complexe peut paraître magnifique sur papier. Mais peut-il être fabriqué par emboutissage ? Tenez compte des limites de ce procédé. Votre projet peut-il être réalisé sans compromettre l'intégrité ? Simplifier le design ou le décomposer en plusieurs parties peut être la clé pour un rendu réaliste.

Rapport coût-efficacité

En matière d'emboutissage des métaux, efficacité et rentabilité vont de pair. Pensez au nombre d'étapes nécessaires à la fabrication d'une pièce. Plus les étapes sont nombreuses et plus la pièce est complexe, plus le coût augmentera. Essayez de simplifier la conception sans compromettre la qualité. N'oubliez pas qu'un processus plus simple est généralement synonyme de coûts plus faibles.

Équipement et outils

Les outils et équipements d'emboutissage disponibles doivent correspondre à votre projet. Bien sûr, vous pouvez faire fabriquer vos outils sur mesure, mais cela sera plus coûteux. Il est donc plus économique d'adapter le design aux outils existants. Collaborez avec vos experts et le fabricant de l'outil pour trouver la solution la plus adaptée.

Prototypage

Des prototypes sont réalisés avant le lancement de la production en série. Lors des tests, des erreurs de conception peuvent être décelées. Ces erreurs ne sont pas visibles à l'écran. C'est une étape essentielle pour garantir le bon fonctionnement de vos pièces en conditions réelles.

À quels problèmes de sécurité dois-je faire attention lors de l’utilisation d’une presse à emboutir les métaux ?

Les méthodes de fabrication des métaux utilisant des pièces mobiles, des arêtes métalliques tranchantes et des forces de compression peuvent être dangereuses pour les travailleurs. Ces dangers incluent les chocs électriques, les points de pincement, le bruit et les objets en mouvement.

Les personnes effectuant des travaux dangereux doivent toujours porter un équipement de protection individuelle (EPI) adapté, tel que des chaussures de sécurité, des lunettes, des gants et des protections auditives. Lors de l'utilisation d'outils d'emboutissage, la sécurité est primordiale. La formation des opérateurs est un facteur important pour prévenir les blessures.