Pour assurer le contrôle qualité en emboutissage des métaux, il est essentiel de se concentrer sur les trois aspects majeurs de la gestion de la qualité : l'évaluation avant production, la supervision du processus de production et l'inspection après production. Cela implique un audit rigoureux des matières premières, une configuration et une maintenance standardisées des outils et équipements, l'application de systèmes de surveillance des données en temps réel et l'utilisation d'appareils tels que les machines à mesurer tridimensionnelles (MMT) et le contrôle statistique des procédés (CSP) pour la vérification finale et la confirmation. précision dimensionnelle des composants et divers indicateurs de performance. Grâce à cette approche systématique, les taux de défauts peuvent être efficacement réduits, l'allocation des ressources optimisée et la durabilité et la fiabilité globale des produits significativement améliorées. Les données montrent que les entreprises mettant en œuvre des stratégies qualité globales peuvent réduire les taux de défauts à moins de 1% tout en réalisant des économies de coûts de 15 à 25%. Cet article explore ces pratiques pour vous aider à établir un cadre de contrôle efficace.

Qu'est-ce que le contrôle qualité de l'emboutissage des métaux ?

Pour atteindre l'excellence en matière d'emboutissage des métaux, la maîtrise des éléments clés du contrôle qualité est essentielle. Le contrôle qualité ne se résume pas à une simple inspection de fin de ligne, mais à un cadre de gestion complet qui s'applique tout au long du processus. Il permet d'identifier les risques potentiels en amont, par exemple en excluant les matériaux non conformes dès leur fabrication afin d'éviter toute aggravation des problèmes. Cela souligne l'importance des connaissances fondamentales : une compréhension approfondie des propriétés physiques du métal, telles que la ductilité et la résistance à la fatigue, peut réduire considérablement les défaillances courantes comme les fissures ou les déformations.

De plus, cette méthode fondamentale repose sur une analyse complète des risques. Grâce à des outils de simulation avancés permettant d'anticiper les problèmes et d'optimiser les plans avant la production, elle améliore non seulement la fluidité de la production, mais assure également la conformité aux normes internationales, notamment la vérification de la cohérence des matériaux par les normes ASTM. Dans les applications pratiques, cette méthode fondamentale peut également intégrer des facteurs environnementaux, tels que l'évaluation de la stabilité des métaux à haute température ou dans des conditions humides, afin de renforcer l'exhaustivité du contrôle.

Rôle clé de l'assurance qualité dans l'emboutissage des métaux

L'assurance qualité en emboutissage des métaux est une stratégie structurée visant à garantir que les produits répondent à des critères de qualité et de fonctionnalité prédéfinis. Elle réduit l'apparition de défauts grâce à une série de processus et améliore la stabilité et la durée de vie des composants emboutis. L'assurance qualité se divise principalement en trois étapes principales : la préparation avant fabrication, la supervision du processus en temps réel et la vérification après fabrication.

- Préparation avant fabrication:Se concentre sur l’audit des matières premières et des configurations initiales pour établir des bases solides.

- Supervision des processus en temps réel:Maintient la stabilité de la production grâce à une surveillance dynamique pour éviter l'accumulation d'écarts.

- Vérification post-fabrication:Effectue des évaluations complètes des produits finis pour garantir leur conformité à toutes les spécifications.

L'intégration organique de ces étapes peut améliorer significativement la cohérence des produits. Cette méthode est non seulement conforme à des normes comme ISO 9001, mais renforce également l'efficacité opérationnelle. Le système de gestion de la qualité met l'accent sur l'optimisation itérative, l'identification des goulots d'étranglement grâce à l'analyse des données et la définition d'objectifs clairs pour un progrès continu. Dans les projets complexes, ce rôle peut s'étendre à la collaboration au sein de la chaîne d'approvisionnement, garantissant une intégration transparente entre les matériaux en amont et les exigences en aval.

Principales normes de qualité et certifications dans le secteur de l'emboutissage des métaux

Dans le secteur de l'emboutissage des métaux, les normes ISO jouent un rôle central. En obtenant des certifications telles que la norme ISO 9001, les entreprises peuvent prouver que leurs produits sont conformes aux normes internationales de qualité, améliorant ainsi leur niveau de qualité global. Ce système est axé sur l'amélioration continue, permettant d'identifier les inefficacités et d'établir des indicateurs de qualité.

Par exemple, la norme ISO 9001 promeut des processus standardisés, ce qui, en pratique, réduit la variabilité de la production de plus de 15%. Selon les données de l'Organisation internationale de normalisation, les entreprises certifiées affichent généralement des taux de défauts inférieurs de 20% à ceux des entreprises non certifiées. De plus, des normes sectorielles comme l'ISO/TS 16949 permettent d'affiner les exigences de précision. Il est recommandé de réviser régulièrement les certifications afin de suivre l'évolution technologique. De plus, ces normes peuvent favoriser la coopération internationale, notamment en fournissant des preuves de conformité unifiées dans le cadre de projets d'exportation afin de réduire les barrières commerciales.

Mesures de contrôle de la qualité avant la production

La réussite de l'emboutissage des métaux repose sur un contrôle qualité rigoureux dès la préproduction. Cette phase permet d'éliminer rapidement les dangers cachés et de garantir le bon déroulement des processus ultérieurs. Une intervention proactive permet de réduire considérablement le gaspillage de ressources et les problèmes potentiels.

Sélection et tests des matériaux pour des résultats optimaux

Sélection appropriée matériaux d'emboutissage des métaux C'est le point de départ du contrôle qualité. Différentes caractéristiques des métaux, telles que la ténacité, l'épaisseur, la résistance à la corrosion et la conductivité thermique, influencent leur adéquation à différents scénarios. En fonction des besoins du projet, évaluez soigneusement ces attributs et confirmez la fiabilité du matériau avant la production grâce à des essais de dureté, des analyses de résistance à la traction et la détection de la composition chimique.

Ces tests respectent scrupuleusement les normes ASTM afin de garantir la stabilité de la chaîne d'approvisionnement. Les fournisseurs sont également évalués régulièrement afin de garantir la cohérence à long terme des sources d'approvisionnement en matériaux. Lors des tests réels, des équipements tels que des analyseurs de spectre peuvent être utilisés pour détecter les impacts des oligo-éléments, améliorant ainsi la pureté et la cohérence des matériaux.

Techniques d'évaluation et de simulation de conception

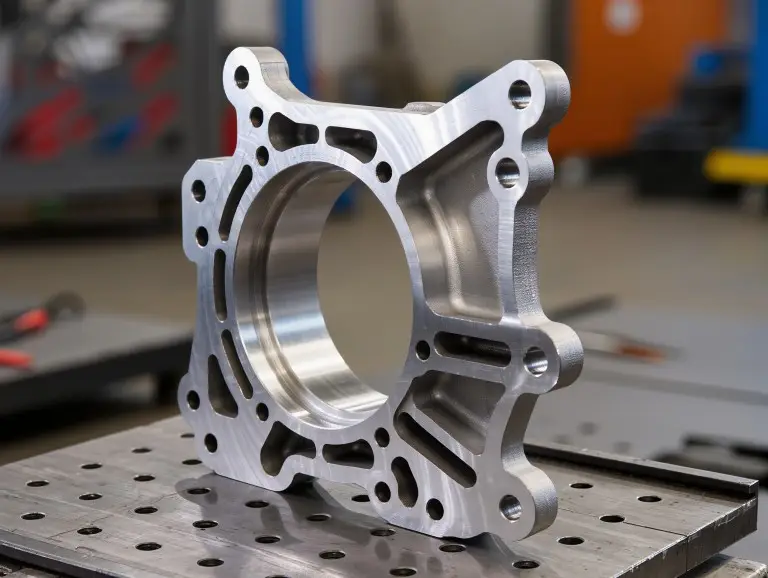

La revue de conception permet d'identifier les défauts de conception avant la production formelle. L'utilisation de modèles de simulation 3D pour simuler le comportement des matériaux dans diverses conditions améliore la fabricabilité et la durabilité des conceptions. Les outils de simulation permettent également d'analyser les exigences de résistance fonctionnelle et d'ajuster les conceptions pour les adapter aux meilleures pratiques de formage des métaux.

La simulation permet également de prédire les points de fatigue potentiels, garantissant ainsi la conformité des conceptions aux spécifications techniques. De plus, grâce à des simulations multi-scénarios, telles que la prédiction de déformation sous différentes pressions et températures, les paramètres de conception peuvent être optimisés, réduisant ainsi les coûts d'essais-erreurs et démontrant des avantages significatifs pour les projets aux formes géométriques complexes.

Développement et validation de prototypes

L'étape du prototypage est essentielle pour vérifier les performances réelles de la conception. Construisez des outils prototypes basés sur les dernières spécifications, effectuez des tests fonctionnels et de durabilité, et effectuez les ajustements nécessaires pour garantir que le produit final réponde aux attentes.

L'évaluation des prototypes comprend également des tests de charge pour garantir le respect de tous les indicateurs de performance. Ces étapes de préproduction permettent d'éviter efficacement les corrections coûteuses, d'économiser des matériaux et de maintenir un haut niveau de qualité tout au long du processus. Lors de l'itération des prototypes, des boucles de rétroaction utilisateur peuvent être intégrées, comme la simulation des environnements d'assemblage, pour tester la compatibilité et affiner les détails de conception.

Comment assurer le contrôle qualité dans le processus de production d'emboutissage des métaux ?

Le contrôle qualité en production exige l'intégration de techniques classiques et d'outils modernes. Privilégiez cet équilibre pour produire des composants de haute qualité.

Mise en œuvre de systèmes de contrôle statistique des processus

Les systèmes de contrôle statistique des procédés (SPC) sont le pilier de la gestion de la qualité de la production. Ils détectent les anomalies grâce à une analyse des données en temps réel, permettant ainsi des interventions rapides. Cette stratégie prospective maintient les processus dans les limites de tolérance, réduisant ainsi les probabilités de défauts.

Le SPC favorise également la prise de décisions fondées sur les données, améliorant ainsi l'efficacité opérationnelle globale. Sur les lignes de production à haut volume, le SPC peut intégrer des algorithmes d'apprentissage automatique pour ajuster automatiquement les paramètres, s'adaptant ainsi à des variables telles que les fluctuations de température et réduisant ainsi les erreurs humaines.

Technologies de surveillance avancées et capteurs intégrés

L'utilisation d'équipements de pointe, tels que des capteurs intégrés, permet un suivi en temps réel de variables telles que la force, la position et la pression, permettant ainsi des ajustements immédiats pour garantir la stabilité du processus. Ces outils réduisent considérablement les risques de défauts et garantissent un rendement constant.

L'intégration des données des capteurs à l'Internet des objets permet une maintenance prédictive. De plus, cette technologie peut générer des rapports en temps réel, permettant aux opérateurs de réagir rapidement aux anomalies, par exemple en interrompant automatiquement l'activité lorsque la pression dépasse les limites afin d'éviter les défaillances de la chaîne.

Conception et maintenance des outils pour une qualité constante

Une conception d'outils de haute qualité, associée à un entretien régulier, garantit une qualité stable. Des outils optimisés préviennent les défauts, tandis qu'un entretien régulier garantit la précision. Des routines d'entretien, telles que des contrôles d'usure hebdomadaires, peuvent prolonger la durée de vie des outils de 20%.

La maintenance couvre également la lubrification et l'étalonnage afin d'éviter les rayures et la contamination. Les plans de maintenance peuvent inclure des diagnostics avancés, comme l'analyse vibratoire, pour détecter précocement l'usure cachée et garantir la fiabilité des outils en fonctionnement continu.

Documentation de contrôle qualité et traçabilité

Un mécanisme complet de documentation et de traçabilité est essentiel pour suivre les composants tout au long du processus. Des enregistrements détaillés facilitent la localisation rapide des problèmes et la conformité aux normes.

Adoptez des plateformes numériques pour enregistrer les informations relatives aux lots afin d'optimiser les interventions lors d'audits ou de problèmes. La traçabilité des données facilite également l'analyse historique et favorise ainsi les améliorations. De plus, la technologie blockchain peut renforcer la sécurité des documents, offrant ainsi des niveaux de conformité plus élevés.

Stratégies d'assurance qualité post-production

Les protocoles d'assurance post-production garantissent la fiabilité des performances des composants emboutis. Ces mesures vérifient si les produits répondent aux normes les plus strictes et offrent des performances optimales dans les applications.

Techniques d'inspection complètes des produits finis

Utilisez plusieurs techniques pour évaluer l’intégrité du produit fini, notamment des tests de résistance mécanique tels que des évaluations de traction et de dureté, des essais de résistance à la corrosion et des mesures dimensionnelles précises.

Les méthodes de contrôle non destructif, comme les ultrasons et la radiographie, permettent de détecter les défauts internes sans endommager les composants. Ces résultats sont systématiquement enregistrés pour favoriser l'itération de qualité. Lors des inspections, la reconnaissance d'images par IA peut également être combinée pour détecter automatiquement les défauts de surface, améliorant ainsi l'efficacité et la précision.

Considérations relatives à l'emballage pour la conservation de la qualité

La conception de l'emballage a un impact direct sur la qualité pendant le transport et le stockage. Choisissez des emballages en fonction des caractéristiques des composants, par exemple en protégeant les pièces fragiles contre la déformation ou en facilitant l'accès aux articles qui s'emmêlent facilement.

| Type d'emballage | Description | Application |

|---|---|---|

| Bobine à bobine | Les composants sont enroulés sur des bobines pour un assemblage automatisé. | Convient aux systèmes de production à haut volume et d'alimentation continue. |

| Pièce détachée | Les pièces sont emballées en vrac dans des boîtes ou des conteneurs. | Convient aux pièces qui ne sont pas sujettes aux dommages ou à l'emmêlement. |

| Cartouchière | Les composants sont emballés en bandes continues. | Utilisé pour les pièces nécessitant un espacement et une manipulation précis. |

Conclusion

Dans le secteur de l'emboutissage des métaux, le contrôle qualité est non seulement au cœur de la production, mais aussi le moteur de l'excellence et du développement durable. Grâce à des mesures complètes, de la préparation en amont à la vérification en aval, nous pouvons réduire systématiquement les défauts, améliorer l'efficacité et garantir que chaque produit répond aux normes les plus strictes.

Yonglihao Machinery est un professionnel fournisseur d'emboutissage de métauxNous pouvons personnaliser les pièces embouties en métal selon vos besoins. Pour toute demande de personnalisation, veuillez contacter notre équipe.

FAQ

Quels sont les facteurs clés affectant la qualité des pièces embouties en métal ?

La qualité des pièces embouties en métal dépend principalement de facteurs tels que les caractéristiques des matériaux, la conception du moule, les paramètres du procédé et la maintenance des équipements. En optimisant ces éléments, comme la sélection de matières premières de haute qualité et l'entretien régulier des outils, vous pouvez produire des composants hautes performances répondant parfaitement aux exigences, améliorant ainsi considérablement la fiabilité globale.

Comment vérifier la qualité des matériaux d’emboutissage des métaux ?

Nous vérifions la qualité des matériaux grâce à une série de tests rigoureux, incluant la résistance à la traction, la mesure de l'épaisseur et l'inspection de l'état de surface. Ces étapes incluent également une analyse détaillée de la composition chimique afin de prévenir efficacement les risques d'impuretés ou d'irrégularités, garantissant ainsi la conformité des matières premières aux normes de production dès la source.

Quelles normes de qualité suivez-vous dans la production d'emboutissage de métal ?

En production, nous adhérons strictement aux normes internationalement reconnues telles que ISO 9001 et combinons des systèmes de gestion de la qualité complets pour garantir la cohérence et la fiabilité des produits.

Pouvez-vous décrire le processus de contrôle qualité pendant la production ?

Le contrôle qualité en production implique une supervision en temps réel, des inspections régulières et des tests complets. Nous utilisons des capteurs intégrés et des systèmes de contrôle statistique des procédés (SPC) pour garantir la précision et garantir que tout écart est rapidement détecté et corrigé, garantissant ainsi la stabilité et l'efficacité de l'ensemble du processus.

Quelles mesures prenez-vous pour éviter les défauts dans les pièces métalliques embouties ?

Pour prévenir les défauts, nous mettons en œuvre de nombreuses mesures, notamment la maintenance régulière des outils, les audits des matières premières et l'optimisation des paramètres de processus. Ces stratégies permettent de réduire considérablement les risques et de garantir que le produit final réponde aux attentes des clients.

Comment vous assurez-vous que vos produits d’emboutissage de métal répondent aux spécifications des clients ?

Nous garantissons la conformité des produits aux spécifications de nos clients grâce à des processus de contrôle rigoureux et des vérifications régulières. Cela inclut une gestion complète de la chaîne, de la communication lors de la conception aux tests du produit fini, nous permettant de répondre précisément aux exigences.