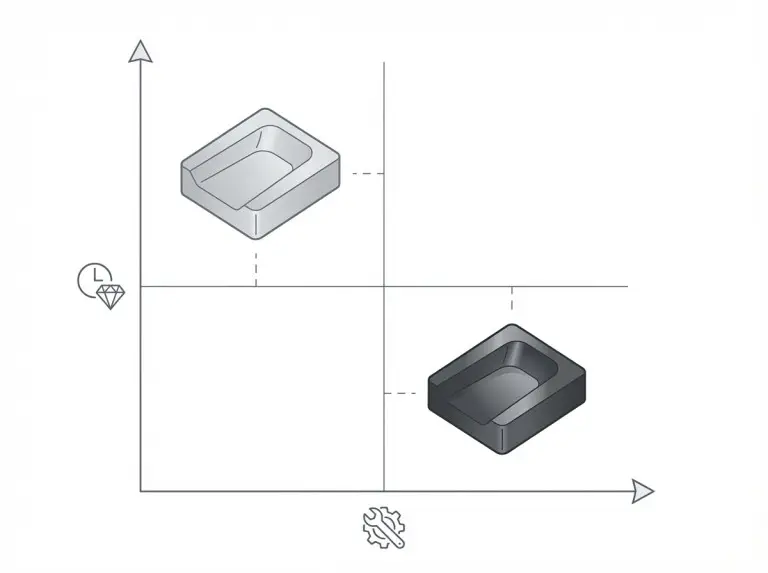

Die Entscheidung zwischen flexiblen und flexiblen Werkzeugen wird einfacher, wenn man sie mit dem Produktionsrisiko verknüpft, anstatt sich auf allgemeine Bezeichnungen wie “Prototyp” oder “Serienproduktion” zu verlassen. Dieser Artikel erklärt, wie man anhand eines spezifischen Bauteils, Harzes und Produktionsplans zwischen flexiblen und flexiblen Werkzeugen wählt.

Bei Yonglihao Machinery, Die größten Kosten entstehen, wenn Teams sich für ein Werkzeug entscheiden, bevor das Design oder die Mengenprognose abgeschlossen ist. Eine durchdachte Werkzeugstrategie vermeidet Nacharbeiten, sichert die Einhaltung von Zeitplänen und gewährleistet, dass Ihre Stichprobenergebnisse tatsächlich aussagekräftig sind.

Dieser Leitfaden vergleicht die beiden Ansätze anhand der Faktoren, die die Ergebnisse tatsächlich beeinflussen: Werkzeugstandzeit, Wechselrisiko, Harzverschleiß, Oberflächengüte und die Verifizierungsfragen, die Angebote vergleichbar machen.

Definition von weichen und harten Werkzeugen

Der Hauptunterschied zwischen weichen und harten Werkzeugen liegt darin, wie lange das Werkzeug seine Form beibehält und wie schwierig Designänderungen nach den ersten Mustern sind. “Weich” und “hart” beziehen sich auf die Haltbarkeit und den Nachbearbeitungsprozess, nicht nur auf die Haptik der Form.

Bei der Verwendung von weichen Werkzeugen werden üblicherweise Materialien oder Verfahren eingesetzt, die sich leichter bearbeiten lassen und eine zuverlässige Funktion gewährleisten. CNC-Service. Dies verkürzt die Vorlaufzeiten und reduziert den anfänglichen Aufwand. Der Nachteil besteht in schnellerem Verschleiß, engeren Toleranzgrenzen und einer höheren Empfindlichkeit gegenüber der Harzwahl und den Formgebungsbedingungen.

Gehärtete Werkzeuge gewährleisten gleichbleibende Abmessungen und Oberflächenqualität über lange Produktionsläufe. Der Nachteil: Ihre Herstellung ist zeitaufwendiger und teurer. Zudem können späte Konstruktionsänderungen langsam, riskant und kostspielig sein.

Weiche Werkzeuge

Weiche Werkzeuge eignen sich am besten, wenn sich das Teiledesign noch ändern kann oder wenn Sie schnell Teile benötigen, um Passgenauigkeit, Montage oder Marktpotenzial zu prüfen. Sie können auch die Übergangsproduktion unterstützen und einen begrenzten Bedarf decken, während Sie ein Werkzeug mit längerer Lebensdauer vorbereiten.

Die Grenze liegt nicht darin, dass “weich” gleichbedeutend mit geringer Qualität ist. Sie liegt vielmehr darin, dass “weiche Werkzeuge schneller verschleißen und sich schneller verändern”. Bei mehreren Geometrieänderungen senkt der Einsatz weicher Werkzeuge oft das Gesamtrisiko, da Nacharbeiten den Prozess weniger unterbrechen.

Harte Werkzeuge

Hartwerkzeuge eignen sich am besten, wenn die Konstruktion stabil ist, der Prozess klar definiert ist und eine gleichbleibende Produktionsmenge über einen langen Zeitraum erforderlich ist. Sie sind auch dann die erste Wahl, wenn Bauteile über die Zeit hinweg enge funktionale Beziehungen beibehalten müssen, wie z. B. Passungsmerkmale, Dichtungsbereiche oder kritische Oberflächen.

Die Haltbarkeit ist jedoch nicht garantiert. Sie hängt von der Abrasivität des Harzes, der Angussgestaltung, der Belüftung, der Kühlung und der Wartung ab. Diese Faktoren müssen überprüft werden, bevor man annimmt, dass “harte Werkzeuge” jedes Problem lösen.

Häufige Irrtümer, die zur falschen Werkzeugwahl führen

Entscheidungen laufen oft schief, wenn Teams sich auf Abkürzungen wie “Nur das Volumen zählt” oder “Werkzeugstahl ist immer die beste Wahl” verlassen. Diese Abkürzungen ignorieren die Variablen, die tatsächlich Verschleiß, Nacharbeit und Terminrisiken beeinflussen.

Irrtum 1: “Die Produktionsmenge allein bestimmt die Werkzeugausstattung.”

Das Volumen ist wichtig, aber die Zuverlässigkeit der Prognose ist entscheidender. Wenn die Nachfrage stark schwanken kann, erhöht eine hohe Vorabverpflichtung das Risiko, selbst wenn die Prognose optimistisch erscheint.

Irrtum 2: “Der Werkzeugpreis ist die wichtigste Kennzahl, die optimiert werden muss.”

Der Werkzeugpreis ist nur ein Teil der Kosten. Nacharbeit, Ausschuss, zusätzliche Stichproben und Ausfallzeiten können langfristig höhere Kosten verursachen. Ein billiges Werkzeug, das wiederholte Stichproben erfordert, verzögert die Markteinführung und erhöht die tatsächlichen Kosten pro Teil.

Irrtum 3: “Der Materialname entspricht dem Ergebnis.”

Werkstoffbezeichnungen wie “Aluminium”, “P20” oder “gehärteter Stahl” lassen keine Rückschlüsse auf Lebensdauer oder Qualität zu. Die Leistungsfähigkeit hängt von Harzfüllstoffen, Belüftung, Kühlung, Oberflächenbehandlung und Wartung ab.

Irrtum Nr. 4: “Feste Werkzeuge lassen sich immer schwer austauschen.”

Einige Strategien im Bereich der Hartwerkzeugtechnik ermöglichen Anpassungen, beispielsweise durch die Verwendung von Einsatzkavitäten und modularen Rahmen. Die richtige Frage lautet nicht “Können wir es ändern?”, sondern “Wie sieht der Nachbearbeitungsplan aus und ist er sicher?”

Wichtigste Werkzeugansätze in der Produktionsplanung

Die Wahl zwischen weichen und harten Werkzeugen hängt nicht nur vom Material ab, sondern ist auch eine Planungsfrage. Vergleichen Sie die verschiedenen Ansätze, indem Sie sie an Ihre erwartete Änderungsrate, das Verschleißrisiko des Harzes und die Stabilitätsanforderungen anpassen.

Aluminiumwerkzeuge

Werkzeuge aus Aluminium werden häufig für die schnelle Bearbeitung von Kavitäten und die zügige Mustererstellung eingesetzt. Dank ihrer guten Bearbeitbarkeit ermöglichen sie kurze Iterationszyklen. Dies ist besonders vorteilhaft bei der Validierung von Rippen, Ansätzen, Schnappverbindungen oder Montagepunkten.

Die Leistung hängt von der Harzwahl, dem Druck, der Temperatur und der Beanspruchung des Werkzeugs ab. Abrasive Füllstoffe und aggressive Einsatzbedingungen beschleunigen den Verschleiß. Prüfen Sie die zu erwartenden Verschleißfaktoren, bevor Sie Aluminium als “sicheren Standard” betrachten.”

Vorgehärtete Stahlwerkzeuge

Vorgehärteter Stahl stellt einen gängigen Kompromiss dar. Er eignet sich für Teile, die eine höhere Belastbarkeit als Aluminium erfordern, aber dennoch Nachbearbeitungen benötigen. Diese Methode ermöglicht stabilere Abmessungen und Oberflächenbeständigkeit und erleichtert die Nachbearbeitung im Vergleich zu vollständig gehärteten Werkzeugen.

Der Vorteil liegt in einem ausgewogenen Risikoprofil, nicht in einer Universallösung. Prüfen Sie, welche Funktionen sich ändern könnten und ob Sie dies durch Einfügungen oder lokale Nachbearbeitungen bewältigen können.

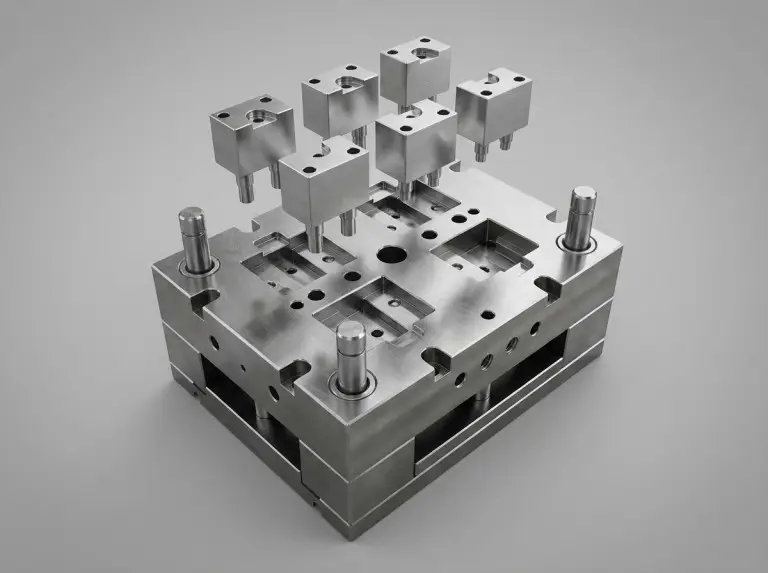

Werkzeuge aus gehärtetem Stahl

Wählen Sie gehärteten Stahl, wenn Sie über lange Produktionsläufe hinweg gleichbleibende Ergebnisse benötigen und das Bauteil empfindlich auf Abweichungen reagiert. Er ist auch dann vorteilhaft, wenn Sie Zykluszeiten und Kühlkonzepte für einen hohen Durchsatz optimieren müssen.

Der Erfolg hängt von Details ab: Torposition, Belüftung, Kühlkonzept und Wartung. Selbst ein robustes Werkzeug, das auf unvollständigen Informationen basiert, kann zu Terminproblemen führen.

Silikonwerkzeuge

Silikonwerkzeuge werden beim Vakuumgießen für Formmodelle, Funktionsprüfungen oder die schnelle Fertigung kleiner Stückzahlen eingesetzt. Sie sind hilfreich, wenn Teile schnell benötigt werden, ohne gleich in ein Spritzgussverfahren investieren zu müssen.

Die Grenzen sind klar: Silikonformen haben eine begrenzte Lebensdauer. Die Ergebnisse hängen stark vom Mastermodell und der Prozesskontrolle ab. Prüfen Sie, ob das Endprodukt für Funktionstests, kosmetische Prüfungen oder Investorenpräsentationen bestimmt ist.

Einsatzbasierte und modulare Werkzeuge

Einfügebasierte und modulare Werkzeuge isolieren änderungsanfällige Geometrien. Anstelle eines massiven Blocks wird der Nachbearbeitungspfad so gestaltet, dass eine Funktionsaktualisierung keinen vollständigen Neuaufbau erzwingt.

Dieses Verfahren lässt sich sowohl auf weiche als auch auf harte Werkzeuge anwenden. Prüfen Sie, welche Merkmale isoliert werden, wie Sie die Einsätze ausrichten und wie sich Nacharbeiten auf die Abtastgeschwindigkeit auswirken.

|

Werkzeugansatz |

Entscheidungssignal für optimale Anpassung |

Hauptrisiko, das es zu überprüfen gilt |

|---|---|---|

|

Aluminiumwerkzeuge |

Schnelle Probenahme und wahrscheinliche Designänderungen |

Harzverschleiß- und Dimensionsabweichungstreiber |

|

Vorgehärtete Stahlwerkzeuge |

Mäßiges Volumen mit einem gewissen Veränderungsrisiko |

Überarbeitungspfad und Feature-Stabilität |

|

Werkzeuge aus gehärtetem Stahl |

Lange Produktionskampagne und Wiederholbarkeitsanforderungen |

Machbarkeitsstudie und Wartungsplan für Kühlung/Belüftung |

|

Silikonwerkzeuge |

Sehr geringes Volumen und schnelle Sicht-/Passformprüfungen |

Verwendungszweck und zu erwartende Schimmellebensdauer |

|

Einfüge-/Modulstrategie |

Hohes Änderungsrisiko bei bestimmten Merkmalen |

Ausrichtung und kontrollierter Nacharbeitsbereich einfügen |

Abwägungen, die die Wahl zwischen weichen und harten Werkzeugen für ein bestimmtes Bauteil bestimmen

Verlässliche Entscheidungen ergeben sich erst, wenn Sie die spezifischen Vor- und Nachteile Ihres Bauteils, Harzes und Plans abwägen. Wählen Sie nicht einfach die “vermeintlich beste Lösung”. Entscheiden Sie sich für den Weg, der das Gesamtrisiko in Ihrer aktuellen Phase minimiert.

Absatzprognose und Überprüfung der Gewinnschwellenannahmen

Prognosen sind wichtige Eingangsgrößen, aber Sie müssen deren Zuverlässigkeit überprüfen. Wenn die Nachfrage schwankt, sollte Ihre Strategie Sie davor schützen, sowohl zu hoch als auch zu niedrig zu liegen.

Prüfen Sie, welche Faktoren Ihre Prognose beeinflussen: Kundenzusagen, Einführungszyklen oder Hochlaufpläne. Passen Sie Ihre Tools an Ihre Risikostrategie an. Beginnen Sie beispielsweise mit einer Route für schnelle Durchlaufzeiten und wechseln Sie zu einer schnelleren Route, sobald die Nachfrage nachgewiesen ist.

Konstruktionsreife und was vor der Verwendung von gehärtetem Stahl zu überprüfen ist

Die Konstruktionsreife ist kein subjektives Empfinden, sondern eine Liste von Merkmalen, die sich ändern können. Wenn sich Rippen, Wandstärke, Entformungsschräge oder Montagepunkte ändern können, ist von Nacharbeiten auszugehen.

Bevor Sie sich für ein gehärtetes Werkzeug entscheiden, prüfen Sie genau, was “eingefroren” bedeutet. Bestätigen Sie die fixierten Maße, die “stahlsicheren” Bereiche und die Merkmale, die durch Einsätze oder Bearbeitungszugaben angepasst werden müssen.

Die Abrasivität von Harz und Füllstoff als Verschleißursache ist zu überprüfen.

Die Wahl des Harzes hat einen direkten Einfluss auf die Werkzeugeigenschaften, da sie Verschleiß und Oberflächenstabilität beeinflusst. Glasfaserverstärkte und abrasive Harze beschleunigen den Verschleiß. Hochtemperaturharze erhöhen die thermische Belastung.

Überprüfen Sie die Harzfamilie, den Füllstofftyp, den Füllstoffgehalt und die Verarbeitungsbedingungen. Falls sich die Harzauswahl nach den Tests ändern könnte, sollte der Werkzeugherstellungsprozess dies ohne vollständige Neukonfiguration ermöglichen.

Oberflächenbeschaffenheit, Dimensionsstabilität und Prüfaufwand zur Überprüfung

Die Oberflächenanforderungen bestimmen die Poliermethoden, die Verschleißempfindlichkeit und den Wartungsaufwand. Manche Oberflächen kaschieren Verschleiß gut, während andere Defekte schnell sichtbar machen.

Die Dimensionsstabilität beeinflusst die Prüfung. Wenn das Bauteil über einen längeren Zeitraum stabile Messungen erfordert, überprüfen Sie die kritischen Merkmale, die Messstrategie und die Vorgehensweise zur Erkennung von Abweichungen.

Formmerkmale und deren Einfluss auf Durchlaufzeit und Nacharbeitsrisiko zur Überprüfung

Seitliche Eingriffe, Auswerfer, Hinterschneidungen, dünne Konturen und komplexe Auswurfsanforderungen verändern die Durchlaufzeit und erhöhen das Risiko. Sie können die Modifizierung eines Werkzeugs erschweren, selbst bei weichen Materialien.

Prüfen Sie, welche Funktionen komplexe Mechanismen benötigen und ob diese aktuell unerlässlich sind. Teams können die Komplexität oft aufschieben, bis Design und Bedarf nachgewiesen sind.

|

Entscheidungsvariable |

Weiche Werkzeuge passen in der Regel, wenn |

Harte Werkzeuge passen in der Regel, wenn |

|---|---|---|

|

Veränderungsrisiko |

Die Geometrie kann sich ändern und Nacharbeiten sind zu erwarten. |

Die Geometrie ist stabil, Nacharbeiten sollten minimal sein. |

|

Volumensicherheit |

Die Nachfragespanne ist ungewiss oder der Zeitpunkt der Anfahrrampe unklar. |

Nachfrage und Hochlaufplan sind für eine lange Kampagne stabil. |

|

Harzverschleißrisiko |

Das Harz ist nicht scheuernd oder das Verschleißrisiko ist akzeptabel |

Das Harz ist abrasiv/beansprucht, daher ist Stabilität von entscheidender Bedeutung. |

|

Anforderungen an die Dimensionsstabilität |

Die Validierung mit kurzem Zeithorizont ist das Hauptziel. |

Langfristige Wiederholbarkeit und Stabilität sind erforderlich. |

|

Komplexitätsmechanismen |

Mechanismen können vereinfacht oder verschoben werden. |

Mechanismen sind notwendig und müssen vom ersten Tag an robust sein. |

Checkliste zur Werkzeugauswahl

Die Auswahl wird sicherer, wenn Sie dieselben Eingaben in allen Angeboten überprüfen. Dadurch werden Lücken im Leistungsumfang vermieden, die später zu Verzögerungen, Nachbearbeitungskosten oder minderwertigen Mustern führen können.

Angaben, die wir für vergleichbare Angebote benötigen

Stellen Sie das CAD-Modell und eine Zeichnung bereit, die funktionale Bezugspunkte und kritische Merkmale kennzeichnet. Falls die Zeichnung noch nicht fertig ist, definieren Sie die wichtigsten Messmerkmale und das Prüfverfahren.

Bestätigen Sie die Harzfamilie, den Füllstoffstatus und ob Harzwechsel geplant sind. Teilen Sie das erwartete Jahresvolumen, den Produktionsanstieg und das Programmziel (Prototyp, Brückenprojekt oder Langzeitprojekt) mit.

Dokumentieren Sie die Oberflächenbeschaffenheit und die kosmetischen Bereiche. Beachten Sie Montageschnittstellen, Dichtungsmerkmale oder tragende Bereiche, die die Auswahl von Anguss, Auswerfer und Kühlung beeinflussen.

Was ist bezüglich Einsätzen, Wartung und Nachbearbeitungspfaden zu bestätigen?

Prüfen Sie, ob änderungsanfällige Elemente Einsätze verwenden können und wie die Ausrichtung gesteuert wird. Fragen Sie nach den zu erwartenden Stichprobenzyklen und den geplanten Nachbearbeitungsmethoden, falls die Ergebnisse die Zielvorgaben verfehlen.

Der Wartungsplan muss klar definiert sein: Reinigungsintervalle, Verschleißüberwachung und Zuständigkeit für Korrekturmaßnahmen. Wartung ist integraler Bestandteil des Plans und darf nicht erst im Nachhinein berücksichtigt werden.

Klären Sie im Angebot, was genau mit “Nacharbeit” gemeint ist. Informieren Sie sich, was inbegriffen und was ausgeschlossen ist und wann eine Planänderung ausgelöst wird, bevor Sie die Route festlegen.

Stichprobenplan und Akzeptanzkriterien zur frühzeitigen Überprüfung

Definieren Sie vor den ersten Versuchen ein “gutes Muster”. Legen Sie Akzeptanzkriterien für Passform, Funktion, Abmessungen und Aussehen fest, damit sich das Team auf den Erfolg einigt.

Planen Sie, wie Sie die Prozessstabilität validieren können. Wenn Sie Wiederholbarkeit benötigen, überprüfen Sie die Probenahmebedingungen, den Messansatz und die Vorgehensweise zum Vergleich der Ergebnisse.

Bei Verwendung von Brückenfertigung sollten Sie prüfen, wie Sie die Produktion steuern, während Sie die nächste Werkzeugphase vorbereiten. So vermeiden Sie unnötigen Stress bei frühzeitigem Bedarf.

Abschluss

Die Wahl zwischen weichen und harten Werkzeugen ist am zuverlässigsten, wenn sie auf verifizierten Daten basiert. Berücksichtigen Sie Änderungsrisiken, Harzverschleiß und Stabilitätsanforderungen für Ihr spezifisches Projekt. Bei möglichen Designänderungen oder unsicherer Nachfrage reduziert ein schneller Bearbeitungsprozess mit klar definierten Nachbearbeitungsmöglichkeiten das Risiko. Für langfristige Wiederholgenauigkeit sorgt ein robuster Bearbeitungsprozess mit Wartungsplan, der die Konsistenz sichert.

Bei Yonglihao Machinery betrachten wir die Werkzeugbeschaffung als eine mehrstufige Strategie, nicht nur als eine Anschaffung. Wir berücksichtigen die richtigen Faktoren, prüfen die Risikofaktoren und stimmen die Vorgehensweise auf die jeweilige Programmphase ab. So stellen wir sicher, dass die Stichproben aussagekräftig bleiben und die Werkzeugbeschaffung nicht zum Engpass wird.

Häufig gestellte Fragen

Wann ist der Einsatz von Soft Tooling über die Prototypenerstellung hinaus sinnvoll?

Die Verwendung von weichen Werkzeugen ist über die Prototypenentwicklung hinaus sinnvoll, wenn kontrollierte Änderungen erwartet werden oder eine Lücke bis zur Fertigstellung eines langlebigen Werkzeugs geschlossen werden muss. Sie ist besonders effektiv, wenn das Verschleißrisiko und die Stabilitätsanforderungen des Harzes mit der geplanten Produktionsmenge übereinstimmen. Bei Unsicherheit bezüglich des Verschleißrisikos sollte der Plan durch frühzeitige Stichproben überprüft werden.

Kann ein Projekt von der Weichwerkzeugentwicklung zur Hartwerkzeugentwicklung in Phasen unterteilt werden?

Ja, viele Programme staffeln die Werkzeugentwicklung, um Risiken zu minimieren, während sich Nachfrage und Konstruktion stabilisieren. Der Auslöser für den Übergang sollte im Voraus festgelegt werden, beispielsweise eine bestätigte Nachfrage oder eine stabilisierte Geometrie. Der Übergang funktioniert am besten, wenn frühzeitig Daten in die Werkzeugkonstruktion einfließen.

Welche Bauteilmerkmale führen tendenziell dazu, dass ein Projekt auf aufwendige Werkzeuge angewiesen ist?

Bauteile, die langfristige Stabilität, gleichbleibende Oberflächenqualität oder robuste Mechanismen erfordern, benötigen robuste Werkzeuge. Auch Hinterschneidungen, komplexe Auswurfvorgänge und hohe Ausstoßzyklen sprechen für langlebige Werkzeuge. Prüfen Sie, welche Merkmale aktuell wirklich erforderlich sind und welche sich frühzeitig vereinfachen lassen.

Was sollte bei abrasiven oder hochtemperaturbeständigen Harzen überprüft werden?

Bei abrasiven oder hochtemperaturbeständigen Kunststoffen müssen Verschleißfaktoren, Verarbeitungsbedingungen und Oberflächenbeständigkeit explizit geprüft werden. Die Kunststofffamilie und die Wahrscheinlichkeit von Änderungen sind zu bestätigen. Ist die Kunststoffwahl nicht stabil, muss die Strategie Inkompatibilitäten ausschließen.

Wie wirken sich Lieferzeiten und Änderungsanforderungen typischerweise auf den Werkzeugweg aus?

Lieferzeiten und Änderungsanforderungen beeinflussen die Handhabung von Nacharbeiten und Stichproben. Ein Prozess, der Änderungen nicht auffangen kann, birgt Terminrisiken, selbst wenn er auf den ersten Blick robust erscheint. Überprüfen Sie den Umfang der Nacharbeiten im Angebot und definieren Sie die Abnahmekriterien vor der ersten Stichprobe.