In Fertigungsprogrammen werden sowohl beim Laserschneiden als auch beim Plasmaschneiden Metall mithilfe von Hitze geschnitten. Die Wahl des richtigen Verfahrens hängt von der jeweiligen Aufgabe ab. Jedes dieser beiden thermischen Schneidverfahren eignet sich für seine spezifischen Aufgaben. Welche Methode für Sie am besten geeignet ist, hängt von Ihrem Budget und der Art des zu schneidenden Materials ab. Auch Ihre Anforderungen an die Schnittgenauigkeit und die gewünschte Bearbeitungsgeschwindigkeit beeinflussen Ihre Wahl.

In diesem Artikel besprechen wir die Vor- und Nachteile von Plasmaschneiden und Laserschneiden. Durch den Vergleich können Sie die richtige Wahl für sich treffen.

Was ist Laserschneiden?

Laserschneiden ist ein Verfahren zum berührungslosen Schneiden von Materialplatten. Ein fokussierter Laserstrahl schmilzt und verdampft das Material präzise, um komplexe Formen auszuschneiden. 1964 nutzte ein Industrieunternehmen erstmals einen Laserschneider zur Herstellung von Formen.

Im Laufe der Zeit wurden Laserschneidwerkzeuge immer besser. Yonglihao Machinery bietet seinen Kunden hochwertige Laserschneiddienstleistungen. Mit Toleranzen von nur ±0,003 mm können CNC-Laserschneider die Bewegung des Laserkopfes durch G- und M-Codes präzise steuern.

Wie funktioniert Laserschneiden?

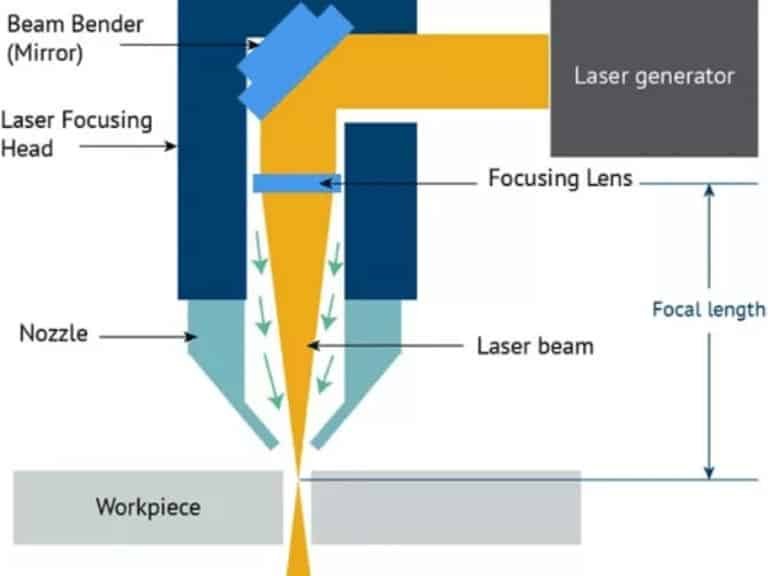

Der Laserschneidprozess wird durch ein komplexes Lasersystem mit zahlreichen Komponenten durchgeführt. Zu den Funktionen dieser Komponenten gehören die Herstellung des Lasers und die Führung des Strahls entlang eines festgelegten Schneidpfads.

Der erste Schritt des Prozesses ist die Erzeugung des Lasers. Eine elektrische Lichtquelle (Funke) beschleunigt die Atome auf dem Lasermedium (z. B. Kohlendioxid oder Glasfaser). Dadurch entsteht ein hochkonzentrierter Lichtstrahl, der durch Spiegel verstärkt und zum Schneidbereich geleitet wird. Fokussierlinsen bündeln das Licht zu einem hellen Punkt. Beim Durchgang durch die Düse erhöht sich die Energiedichte.

Darüber hinaus ermöglicht ein Laserschneidbrenner oder Fokussierkopf die Bewegung des Düsenkopfes entlang einer festgelegten, CNC-gesteuerten Bahn. Der fokussierte Laser erhitzt einen kleinen Bereich und schmilzt das Material. Ein Gasstrom bläst das geschmolzene Material weg.

Arten von Laserschneidmaschinen

In der Produktion werden drei Haupttypen von Laserschneidmaschinen eingesetzt. Sie sind nach dem Medium benannt, das den Laserstrahl erzeugt: CO₂, Glasfaser und Nd:YAG-Kristalle. Diese Lasermedien haben unterschiedliche Wellenlängen: 10,6 µm, 1,06 µm und 1,06 µm. Variationen der Wellenlänge beeinflussen die Wirkung des Lasers auf verschiedene Materialien. Beispielsweise absorbieren manche Materialien bestimmte Wellenlängen besser als andere.

- CO₂-Laserschneider: Es verwendet ein Kohlendioxid-Gasgemisch, um einen fokussierten Laserstrahl zu erzeugen. Es eignet sich am besten zum Schneiden nichtmetallischer Platten wie Kunststoff und Holz.

- Faserlaser-Schneidemaschine: Licht wird durch eine Glasfaser verstärkt, um einen Laser zu erzeugen. Er eignet sich am besten zum Schneiden von Blechen.

- Nd: YAG: Das Lasermedium dieses Lasertyps besteht aus Neodym-dotierten YAG-Kristallen.

Was ist Plasmaschneiden?

Das Schneiden von Blech in einem heißen ionisierten Gasstrom wird als Plasmaschneiden bezeichnet. Ein elektrischer Funke erzeugt in einem komprimierten Gas (wie Luft, Wasserstoff oder Argon) große Hitze, wodurch die Atome in Bewegung versetzt werden. Die Moleküle stoßen dann immer wieder aufeinander und werden so vom Gas getrennt. Dies nennt man Plasma, und der Prozess kann Temperaturen von über 20.000 °C erreichen.

In Industrieanlagen schneiden CNC-Plasmaschneidmaschinen Materialien präzise, indem sie den Plasmastrom steuern. Ein Plasmaschneider kann im Vergleich zu einem Laserschneider deutlich dickere Metalle schneiden. Er kann sogar Metalle mit einer Dicke von bis zu 3,8 cm schneiden.

Wie funktioniert Plasmaschneiden?

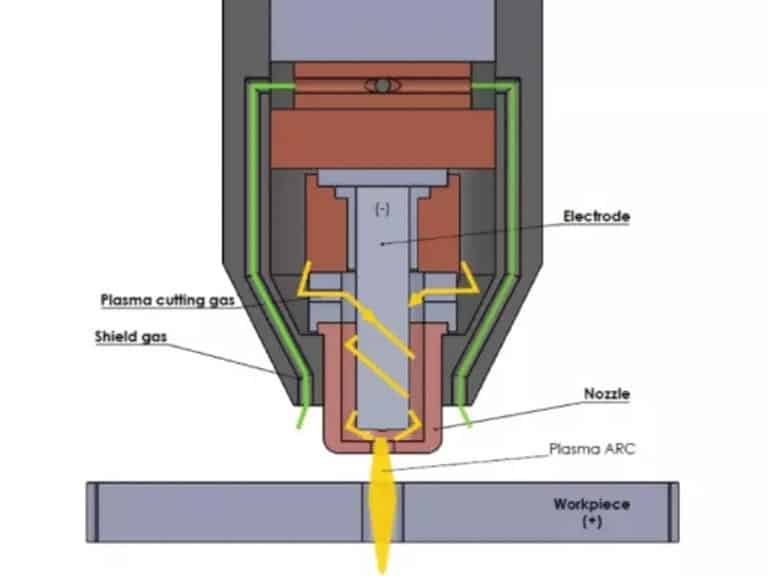

Der Plasmabrenner ist das wichtigste Gerät für diesen Prozess. Er besteht aus mehreren Teilen, darunter einer Elektrode, einer Gasquelle, einer Düse und einem Schutzgas. Die Elektrode erzeugt einen Lichtbogen in einem Druckgas wie Luft oder einem Inertgas. Die Düse richtet den Plasmastrahl dann auf das Ziel.

Trifft der Plasmastrahl auf die Arbeitsfläche, erhitzt er den Bereich und schmilzt das Material. Gleichzeitig schwemmt der Hochgeschwindigkeitsstrahl flüssiges Material aus dem Schnitt.

Arten von Plasmaschneidmaschinen

Plasmaschneidmaschinen können mit verschiedenen Schneidköpfen zum Schneiden von Materialien auf dem Tisch ausgestattet werden. Gängige Typen sind Luft-, Sauerstoff-, HD- und CNC-Plasmaschneider.

- Luftplasmaschneider: Dieser Schneidetyp verwendet Luft als Lasermedium. Er eignet sich am besten zum Schneiden kleiner Teile oder kleiner Stückzahlen.

- Sauerstoff-Plasmaschneider: Das Plasma, das bei der Ionisierung der Sauerstoffmoleküle entsteht, ist präziser und komplexer als das Luftschneiden.

- CNC-Plasmaschneidmaschine: Der Schneidweg kann computergesteuert werden, was einen präzisen und gleichmäßigen Schnitt gewährleistet. Die meisten Unternehmen nutzen diesen automatisierten Plasmaschneider. Denn er erledigt die Arbeit hervorragend.

Unterschiede zwischen Laser- und Plasmaschneiden

Beim Vergleich von Laser- und Plasmaschneiden geht es vor allem um die Stromquelle, die Art des zu schneidenden Materials, die Geschwindigkeit, die Dicke und die Kosten.

Genauigkeit und Präzision beim Schneiden

Einer der Hauptunterschiede zwischen Laser- und Plasmaschneiden ist die Schnittgenauigkeit. Ein Laserstrahl ist fokussierter als ein Plasmastrahl und kann daher Objekte in engen Räumen präzise lokalisieren. Er schneidet glatte, gleichmäßige Kurven mit geringen Toleranzen und gratfreien Schnittflächen. Plasmaschneiden hingegen ist weniger präzise und hat eine größere Schnittfuge. Beim Laserschneiden können die Toleranzen bis zu ±0,030 mm betragen. Beim Plasmaschneiden beträgt die Toleranz nur ±0,1 mm.

Geschwindigkeit und Effizienz

Die Schneidgeschwindigkeit eines Plasma- oder Laserschneiders hängt von der Materialstärke ab. Beim Schneiden von Platten mit einer Dicke von weniger als 1,25 mm ist der Laserschneider fast doppelt so schnell wie der Plasmaschneider. Beim Schneiden dickerer Platten sind Plasmaschneider jedoch überlegen.

Darüber hinaus variieren die Schnittgeschwindigkeiten je nach Stromquelle und zu schneidendem Material. Beispielsweise kann ein 200-Watt-Laser 3 Millimeter dicken Baustahl mit Geschwindigkeiten von bis zu 10 Metern pro Minute schneiden. Laserschneider verbrauchen weniger Energie als Plasmaschneider. Dies ist ein weiterer Vorteil.

Schneidbare Materialien

Das Lasersystem kann eine Vielzahl von Materialien schneiden, beispielsweise Stahl, Aluminium, Kupfer, Acryl, Duroplaste, Gummi und Holz. Plasmaschneiden hingegen kann nur für leitfähige Metalle verwendet werden. Der Grund dafür ist, dass der Plasmalichtbogen einen Stromkreis benötigt. Dieser ist geschlossen, wenn das leitfähige Material als „Erde“ fungiert.

Laser können zwar für viele verschiedene Materialien eingesetzt werden. Einige dieser Materialien bergen jedoch Betriebs- und Umweltrisiken. Beispielsweise kann PVC gefährliche Dämpfe abgeben. Darüber hinaus kann der verwendete Lasertyp die Materialverträglichkeit beeinflussen.

Oberflächenbeschaffenheit

Lasergeschnittene Metalloberflächen sind glatt und gratfrei mit scharfen und sauberen Kanten. Dies gilt selbst für schmale Schnitte und komplexe Designs. Daher ist nach dem Schneiden keine oder nur eine sehr geringe Nachbearbeitung erforderlich. Beim Plasmaschneiden hingegen entstehen Schlacke und rauere Kanten. Daher sind Schleifen, Sandstrahlen und andere Nachbehandlungen erforderlich.

Darüber hinaus beeinflussen Materialart, Dicke und Lasertyp den Rauheitswert (Ra), der typischerweise zwischen 0,8 und 6 Mikrometern liegt. In manchen Fällen kann Plasmaschneiden eine bessere Oberflächengüte erzielen als Faserlaserschneiden.

Kosten und Betriebsausgaben

CNC-Plasmaschneider haben geringe Einrichtungskosten und kosten zwischen $10.000 und $100.000. Im Gegensatz dazu ist die Einrichtung einer Laserschneidmaschine komplex, erfordert eine moderne Ausstattung und ist teuer. Sie kostet typischerweise zwischen $50.000 und $500.000. Daher sind Laserschneidmaschinen auch im Betrieb etwas teurer als Plasmaschneidmaschinen.

Es ist wichtig zu beachten, dass die Kosten für Laser- oder Plasmaschneiden von der Komplexität des Designs, der erforderlichen Genauigkeit und dem Grad der Konkurrenz auf dem Markt abhängen. In China ist die Kosten des Laserschneidens beträgt 15–20 USD/Stunde und ist damit deutlich niedriger als die Kosten in den USA und Europa. Yonglihao Machinery kann Ihnen hochwertige Laserschneiddienste zu geringeren Kosten anbieten.

Schnittdicke

Vergleicht man die Dickenfähigkeit von Laser- und Plasmaschneiden, so ist Plasmaschneiden besonders effektiv für dickere Materialien. Laserschneiden hingegen ist auf eine Dicke von 25 Millimetern begrenzt. Die Dicke hängt zudem vom zu schneidenden Material ab.

Anwendungen

Plasmaschneiden ist in der Schwerindustrie wie dem Schiffbau und der Bauindustrie für seine Geschwindigkeit und hohe Materialstärke bekannt. Beispiele hierfür sind Strukturträger, Schiffsteile, Landmaschinen sowie Öl- und Gaskomponenten. Laserschneiden wird in zahlreichen Anwendungen eingesetzt, in denen Präzision erforderlich ist. Beispiele hierfür sind die Schmuckindustrie, die Elektronikindustrie, die Luft- und Raumfahrtindustrie und die Automobilindustrie.

Vor- und Nachteile des Laserschneidens

Die wichtigsten sind die Folgenden Vor- und Nachteile des Laserschneidens.

Vorteile des Laserschneidens

- Automatisierung und PräzisionCNC-Laser können feine Muster mit komplexen Designs unter Einhaltung sehr enger Toleranzen verarbeiten. Dies ist durch die digitale Steuerung in die richtige Richtung über G- und M-Codes möglich.

- Sauberes und gratfreies Schneiden: Der Laser schneidet saubere und scharfe Seiten und Kanten.

- Materialvielfalt: Es schneidet Metalle, Kunststoffe, Stoffe, Verbundwerkstoffe und viele andere Materialien.

- Geschwindigkeit und Effizienz: Bei Designänderungen müssen Werkzeuge nicht neu eingestellt oder angepasst werden. Darüber hinaus entsteht beim Laserschneiden weniger Materialabfall, es verbraucht weniger Strom und es ist schneller.

- Kein Aufhärten des Werkstücks: Durch das scherfreie Schneiden wird das Risiko einer Verhärtung des Werkstücks im Bereich der Schnittstelle eliminiert.

Nachteile des Laserschneidens

- Dickenbeschränkungen: Egal wie hoch die Leistung eines Laserschneiders ist, er kann keine Platten schneiden, die dicker als 25 oder 30 mm sind.

- Herausforderung für reflektierende Metalle: Lichtreflektierende Materialien wie Kupfer, Messing und Silber sind schwer zu schneiden. Dies liegt daran, dass der Lichtstrahl nur einen Teil ihrer Oberfläche erreicht.

- Hohe Kosten: Die Einrichtungs- und Betriebskosten der Maschine sind höher als bei anderen Schneideverfahren. Das bedeutet, dass dieses Verfahren für Produkte, die keine sehr glatte Oberfläche oder hohe Präzision erfordern, möglicherweise nicht geeignet ist.

Vor- und Nachteile des Plasmaschneidens

Im Folgenden sind die wichtigsten Vor- und Nachteile des Plasmaschneidens aufgeführt.

Vorteile des Plasmaschneidens

- Schneiden dickerer Materialien: CNC-gesteuerte Plasmabrenner können dickere Materialien schneller und effizienter schneiden, bei manchen Materialien bis zu einer Dicke von 150 Millimetern.

- Kostenvorteil: Plasmaschneiden ist eine kostengünstige Methode sowohl für leichte als auch für schwere Materialien.

- Betriebssicherheit: Anstelle eines sauerstoffbasierten Schneidmechanismus wird im Brenner ein Inertgas zur Bildung eines Plasmastrahls verwendet. Dadurch bietet es maximale Sicherheit.

- Schneiden lichtreflektierender Metalle: Im Gegensatz zum Laserschneiden eignet sich das Plasmaschneiden hervorragend für lichtreflektierende Metalle wie Silber.

Nachteile des Plasmaschneidens

- Nur leitfähige Metalle: Plasmaschneiden ist nur für leitfähige Metalle und Legierungen geeignet.

- Risiko thermischer Schäden: Beim Plasmaschneiden entsteht eine große Wärmeeinflusszone. Dadurch können die ursprünglichen thermischen Eigenschaften des Werkstückmaterials beeinträchtigt werden.

- Schlechte Oberflächenqualität: Der Plasmastrom erzeugt Grate und Späne, was zu einem gröberen Schnitt des Metalls führt.

So wählen Sie die richtige Schneidemethode für Ihr Projekt

Die Wahl eines Plasma- oder Laserschneiders für Ihr Projekt hängt von vielen Faktoren ab. Beispielsweise vom Schwierigkeitsgrad des Designs und Ihrem Budget. Auch das zu bearbeitende Material und Ihre endgültigen Anforderungen beeinflussen die Wahl.

Bei der Auswahl der richtigen Methode sollten Sie folgende vier wichtige Punkte beachten:

Materialtyp

Welche Form des Werkstücks oder der Platte schneiden Sie? Ist es elektrisch leitfähig? Handelt es sich um ein nichtleitendes Material, kommt nur ein Laserschneider in Frage. Auch wenn Sie sich für einen Laserschneider entscheiden, prüfen Sie die Kompatibilität Ihres Materials mit den verfügbaren Lasertypen (CO2-, Faser- und Kristalllaser).

Dicke und Abmessungen

Wenn Ihr Entwurf dickere Teile mit einer Dicke von mehr als 30 mm enthält, wählen Sie Plasmaschneiden. Andernfalls prüfen Sie die Schnittgeschwindigkeiten beider Technologien für die angegebene Dicke. Kleinere Teile eignen sich hingegen gut für das Laserschneiden, da beim Laserschneiden eine kleinere Wärmeeinflussfläche entsteht.

Genauigkeits- und Kostenziele

Je kleiner die Toleranzen, desto höher sind in der Regel die Kosten. Versuchen Sie daher, die bestmögliche Genauigkeit zu möglichst geringen Kosten zu erreichen. Prüfen Sie anschließend, welche Methode besser zu Ihrem Budget passt, ohne die erforderliche Präzision und Genauigkeit einzubüßen.

Komplexität des Designs

Komplexe und präzise Schnitte lassen sich nur mit einer CNC-Laserschneidmaschine erzielen. Für Designs mit Mikrokonturen, scharfen Ecken, kleinen Radien (<1 mm), Gravuren usw. ist ein CNC-Laserschneider die richtige Wahl.

Zusammenfassung

Trotz der vielen Unterschiede zwischen Laser- und Plasmaschneiden sind beide Schneidarten für Metallbearbeitungsprojekte wertvoll. Die Wahl der Schneidart hängt von den spezifischen Anforderungen des Projekts ab. Dazu gehören die Materialart, die erforderliche Genauigkeit und das Budget. Sie können die Kosten und die erwarteten Ergebnisse der einzelnen Methoden überprüfen.

Wenn Sie sich noch nicht sicher sind, welches Sie wählen sollen, wenden Sie sich an einen Fachmann auf diesem Gebiet. Bei Yonglihao Machinery bieten wir Ihnen professionelle CNC-LaserschneiddiensteDarüber hinaus beraten unsere Ingenieure Sie vor Beginn der Produktionsphase zur Designoptimierung, Kostenanalyse und den vergleichenden Vorteilen der einzelnen Methoden.

Häufig gestellte Fragen

Welche Schneidemethode ist günstiger?

Plasmaschneiden ist günstiger als Laserschneiden. Dies liegt daran, dass die für die Plasmaherstellung und das Plasmaschneiden erforderliche Ausrüstung einfacher ist. Wenn jedoch Funktionalität oder Leistung wichtig sind, ist Laserschneiden präzise genug, um den Preis zu rechtfertigen.

Können diese beiden Methoden dasselbe schneiden?

Beide können leitfähige Metalle schneiden, allerdings mit unterschiedlichen Reichweiten und Qualitäten. Laserschneider können Baustahl, Edelstahl, Aluminium und einige nichtmetallische Materialien schneiden. Plasmaschneider hingegen können Stahl, Edelstahl und andere metallische Materialien schneiden.

Was ist die maximale Schnittdicke beim Laserschneiden im Vergleich zum Plasmaschneiden?

Die maximale Schnittdicke eines Laserschneiders beträgt 30 mm (ca. 1 Zoll). Plasmaschneider haben eine maximale Schnittdicke von 50 mm (ca. 2 Zoll). Darüber hinaus können einige Hochleistungs-Plasmageräte bis zu 100 Millimeter oder mehr schneiden.