Die Wahl des richtigen CNC-Werkzeughalters ist entscheidend. Sie beeinflusst die Haltekraft, das Rundlaufrisiko und die Werkzeugwechselgeschwindigkeit beim CNC-Fräsen. Bei Yonglihao Machinery beobachten wir häufig, dass Werkzeughalter unnötigen Ausschuss verursachen, wenn sie als Zubehör und nicht als wichtiges Bindeglied zwischen Spindel und Fräser behandelt werden. Dieser Artikel erklärt die wichtigsten Werkzeughaltertypen, ihre typischen Anwendungsbereiche und worauf Sie vor der endgültigen Einrichtung achten sollten.

Ein “besserer” Halter ist keine Universallösung. Die richtige Wahl hängt von Ihrer Spindelschnittstelle, der Schnittrichtung, der geforderten Oberflächengüte und den Zugänglichkeitsanforderungen ab. Auch die Werkzeugeinrichtung in Ihrem Betrieb spielt eine Rolle. Ziel ist es, Sie bei der Auswahl eines passenden Halters zu unterstützen und die Montage auf reproduzierbare Ergebnisse zu überprüfen.

Anatomie und wichtige Begriffe für Werkzeughalter

Die Konstruktion eines Werkzeughalters bestimmt, wie gut sich Bearbeitungsrisiken wie Werkzeugverklemmung, Drehmomentübertragung und Werkzeugüberstand beherrschen lassen. Es geht nicht nur um das Bauteil, das das Werkzeug fixiert, sondern um ein System, das Spindelanschluss, Haltemechanismus und Spannmechanismus umfasst.

Die Schnittstelle zur Spindel ist die erste Einschränkung. Schaft und Kegel müssen zur Maschinenspindel passen. Bei Verwendung eines automatischen Werkzeugwechslers muss auch die Flanschgeometrie kompatibel sein. Ist die Schnittstelle nicht korrekt, kann auch ein “besseres” Spannfutter das Problem nicht sicher beheben.

Die Haltevorrichtungen stellen eine häufige Fehlerquelle dar. Viele Systeme mit steiler Kegelform verwenden einen Halteknopf oder einen Zugbolzen, um die Werkzeugaufnahme an der Zugstange zu fixieren. Sind diese Vorrichtungen fehlerhaft, verschlissen oder nicht passend, kann dies zu Rundlauffehlern, Reibspuren oder zum Herausziehen des Werkzeugs während des Schnitts führen.

Der Spannmechanismus bestimmt, wie der Halter das Werkzeug fixiert und auf axiale Kräfte reagiert. Eine Spannzange ist eine geteilte Hülse, die sich auf den Schaft schieben lässt. Ein Spannfutter verwendet einen anderen internen Aufbau. Die Spannmethode legt fest, welche Parameter wie Drehmoment, Hülsenzustand und Sauberkeit geprüft werden müssen.

Die Länge des Messwerkzeugs und sein Überstand sind wichtige Faktoren. Ein größerer Überstand erhöht die Hebelwirkung, was selbst bei einer hochwertigen Halterung zu verstärkten Vibrationen und Durchbiegungen führen kann. Wenn eine Arbeit große Reichweiten erfordert, wählen Sie eine Halterung, die sowohl für den Zugang als auch für die Stabilität ausgelegt ist, und überprüfen Sie diese anschließend mit dem tatsächlichen Werkzeug.

Häufige Missverständnisse über Werkzeughalter

Die meisten Probleme mit Werkzeughaltern entstehen durch eine Inkompatibilität zwischen Haltertyp, Montageverfahren und Schnittlast, nicht allein durch die “Qualität des Werkzeughalters”. Teams wechseln häufig die Halter, behalten aber die gleichen Montagegewohnheiten, den Überstand und die Schnittparameter bei. Dieser Ansatz behebt die eigentliche Ursache selten.

Die Rundlaufgenauigkeit allein reicht nicht aus, um den besten Halter auszuwählen. Sie wird beeinflusst durch den Zustand der Spindel, die Sauberkeit des Kegels, den Zustand der Spannzange, das Anzugsmoment und die Qualität des Werkzeugschafts. Selbst ein Halter mit hervorragenden Rundlaufwerten kann schlechte Ergebnisse liefern, wenn die übrigen Systemkomponenten nicht stimmen.

Die Griffkraft ist nicht der einzige entscheidende Faktor. Manche Arbeiten erfordern maximale Auszugsfestigkeit, andere hingegen stabile Rundlaufgenauigkeit und Dämpfung zur Vermeidung von Vibrationen. Die Annahme, dass “mehr Griffkraft für jede Arbeit besser ist”, kann zu Unwucht, eingeschränkter Zugänglichkeit oder langsameren Werkzeugwechseln führen.

Schnellwechselsysteme garantieren keine höhere Genauigkeit. Schnellere Umrüstungen sind nur dann sinnvoll, wenn Ihr Arbeitsablauf Voreinstellungen, Wiederholgenauigkeitsprüfungen und Verifizierung umfasst. Bei Abweichungen von den Toleranzen und inkonsistenten Baugruppen können Geschwindigkeitsgewinne zu Nacharbeiten führen.

Haupttypen von CNC-Werkzeughaltern

Moderne CNC-Fräsmaschinen verwenden einige wenige, wichtige Werkzeughaltertypen. Jeder bietet einen Kompromiss zwischen Haltekraft, Rundlaufgenauigkeit, Dämpfung, Zugänglichkeit und Geschwindigkeit. In den folgenden Abschnitten wird beschrieben, wo welcher Typ am besten geeignet ist und worauf zu achten ist.

Spannzangenfutter: Allgemeine Flexibilität beim Fräsen

Spannzangenfutter eignen sich ideal für häufige Werkzeugwechsel und allgemeine Anwendungen. Werkstätten nutzen sie zum Bohren, für leichte bis mittelschwere Fräsarbeiten und zur Verwaltung verschiedener Werkzeugbestände. Der Wechsel der Spannzangen ist oft schneller als der Wiederaufbau kompletter Baugruppen. Sie sind auch dann nützlich, wenn ein kompaktes Profil benötigt wird, ohne dass die absolut schlankste Ausführung erforderlich ist.

Die Verwendung von Spannzangenfuttern erfordert Sorgfalt. Der Zustand der Spannzangen muss überwacht und ein gleichmäßiges Anzugsmoment eingehalten werden. Spannzangen und Muttern verschleißen, und Verunreinigungen im Kegel oder Gewinde können zu ungleichmäßiger Spannkraft führen. Ein Spannzangenfutter ist nur dann eine sichere Standardlösung, wenn die Gefahr des Herausziehens gering ist und die Spannzangen im Betrieb sauber gehalten und planmäßig ausgetauscht werden.

Seitliche Verriegelungshalterungen: Hohe Auszugsfestigkeit

Seitlich verriegelte Schaftfräseraufnahmen sind die beste Wahl, wenn beim Schruppen das Herausrutschen des Werkzeugs im Vordergrund steht. Eine Stellschraube greift in eine Abflachung des Werkzeugschafts ein und verhindert so das Herausrutschen des Fräsers unter hoher axialer Belastung. Dies ist besonders nützlich beim Nutenfräsen und anderen Bearbeitungsvorgängen, die das Werkzeug stark beanspruchen.

Seitlich verriegelte Werkzeughalter bieten zwar mechanische Sicherheit, gehen aber auf Kosten der Rundlaufgenauigkeit. Die Stellschraube kann das Werkzeug leicht aus der Mitte drücken. Daher sind sie für Schlichtbearbeitungen, bei denen die Oberflächenqualität empfindlich auf Vibrationen reagiert, weniger geeignet. Viele Betriebe verwenden daher für die Schruppbearbeitung seitlich verriegelte Werkzeughalter und wechseln für die Feinbearbeitung zu einem anderen Typ.

Fräsfutter: Hohe Spannkraft ohne Planfläche

Fräsfutter bieten eine hohe Spannkraft für anspruchsvolle Fräsbearbeitungen, ohne dass eine Stellspindelfläche erforderlich ist. Sie werden häufig aufgrund ihrer höheren Auszugsfestigkeit gegenüber Standard-Spannzangenfuttern gewählt. Dies macht sie zu einer beliebten Wahl für Schruppbearbeitungen und andere Verfahren mit hohem Eingriffsdruck.

Fräsfutter müssen weiterhin auf Auswuchtung, Überstand und Montagezustand geprüft werden. Bei Arbeiten mit hohen Spindeldrehzahlen oder engen Oberflächenanforderungen sollte die gesamte Baugruppe als ausgewuchtetes System betrachtet werden. Werkzeugreichweite und Geometrie der Werkzeugspitze sind ebenfalls wichtig, da Fräsfutter im Vergleich zu schlankeren Alternativen voluminöser sein können.

Hydraulische Spannfutter: Dämpfung und Oberflächenstabilität

Hydraulische Spannfutter zeichnen sich durch ihre hervorragende Vibrationskontrolle und die Gewährleistung einer gleichbleibenden Oberflächengüte aus. Der Hydraulikmechanismus spannt den Schaft mit gleichmäßigem Druck. Teams setzen sie häufig zum Schlichten, Reiben und bei Bearbeitungsvorgängen ein, bei denen Rattern ein Problem darstellt. Sie ermöglichen zudem einen präzisen Werkzeugwechsel ohne Heizgeräte.

Hydraulische Systeme erfordern sorgfältige Handhabung. Zu festes Anziehen, Betrieb ohne Werkzeug oder Beschädigung des inneren Spannbereichs können die Leistung beeinträchtigen. Ein hydraulisches Spannfutter sollte wie ein Präzisionsbauteil mit einem klaren Wartungs- und Inspektionsplan behandelt werden.

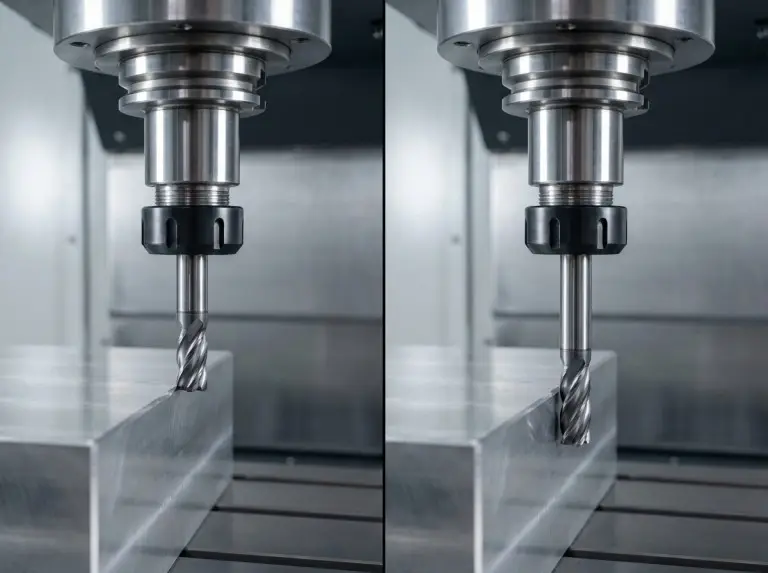

Schrumpfpassungshalter: Schlanker Zugang und Rundlaufgenauigkeit

Schrumpfpassungshalter sind ideal, wenn ein schlankes Profil und eine stabile Rundlaufgenauigkeit bei tiefen Konturen erforderlich sind. Durch das thermische Verfahren entsteht eine starke Presspassung. Dies ist optimal für die Endbearbeitung und die mehrachsige Bearbeitung mit geringen Toleranzen. Viele Anwender setzen bei korrekter Handhabung auch auf Schrumpfpassungen, um hohe Stabilität bei hohen Drehzahlen zu gewährleisten.

Das Schrumpfpassen erfordert Spezialausrüstung und kontrollierte Prozesse. Werkzeugwechsel sind auf Heiz- und Kühleinheiten angewiesen, und die Bohrung muss sauber gehalten werden. Da beim Schrumpfpassen exakte Schaftgrößen erforderlich sind, spielt die Lagerplanung eine wichtige Rolle.

Press-Fit-Systeme: Hoher Halt, wiederholbare Wechsel

Einpress-Werkzeugspannsysteme bieten einen festen Halt und kontrollierten Rundlauf und ermöglichen gleichzeitig wiederholgenaue Werkzeugwechsel mit einer Presse. Dieses Verfahren gilt oft als Mittelweg zwischen herkömmlichen Spannzangen und Schrumpfpassungssystemen. Es eignet sich für Produktionsumgebungen, die mechanische Wiederholgenauigkeit ohne Wärmeentwicklung erfordern.

Die Zuverlässigkeit von Presspasssystemen hängt vom Zustand der Hülsen und einem gleichmäßigen Pressvorgang ab. Hülsen und Schnittstellen unterliegen Verschleiß. Die Montagereihenfolge muss konsistent sein, um Abweichungen zu vermeiden. Sie funktionieren am besten in Betrieben mit einem strukturierten Voreinstellungs- und Prüfprozess.

Spindelfräsdorne: Für Fräser mit großem Durchmesser

Spindelfräseraufnahmen dienen zur Aufnahme von Planfräsern und anderen Fräsern, die auf einem Führungsring mit Mitnehmern montiert werden. Der Führungsring zentriert den Fräser, und die Mitnehmer übertragen das Drehmoment, was für das Planfräsen in großen Stückzahlen unerlässlich ist. Sie ersetzen jedoch keinen Schaftfräser und sollten ausschließlich mit spindelmontierten Fräsern verwendet werden.

Bei der Verwendung von Dornen muss der korrekte Eingriff und der richtige Sitz überprüft werden. Verunreinigungen zwischen Fräser und Dornfläche können zu Unwucht und unsauberer Oberflächenbearbeitung führen. Zustand und Anzugsmoment der Befestigungsschraube müssen kontrolliert werden, um ein Lösen zu verhindern.

Gewindebohrerhalter: Für Gewindequalität und Gewindebohrerstandzeit

Gewindebohrerhalter kommen zum Einsatz, wenn der Schutz von Gewindebohrern und die Sicherstellung der Gewindequalität im Vordergrund stehen. Starre Gewindebohrerhalter eignen sich gut, wenn die Maschine die Gewindeschneidsynchronisation zuverlässig steuert. Zug-Druck-Halter können hilfreich sein, wenn eine unsichere Synchronisation oder andere Einrichtungsprobleme die Gefahr eines Gewindebohrerbruchs bergen.

Die Wahl des Halters sollte den realen, nicht den idealisierten Bedingungen beim Gewindeschneiden entsprechen. Wenn Gewindetiefe, Steigung oder Material eine hohe Drehmomentempfindlichkeit bedingen, sollte der Halter so ausgewählt werden, dass die Ausrichtung und die axiale Nachgiebigkeit überprüft werden können. Ein Gewindebohrerhalter dient in erster Linie der Risikominimierung.

Bohrfutter: Für komfortables Bohren bei leichten Arbeiten

Bohrfutter eignen sich am besten für leichte Bohrarbeiten, bei denen die einfache Handhabung wichtiger ist als absolute Rundlaufgenauigkeit. Sie können bei gemischten Bohraufgaben nützlich sein, insbesondere wenn schnell zwischen verschiedenen Bohrergrößen gewechselt werden muss. In den meisten CNC-Fräsbetrieben sind sie eine sekundäre Option und kein primäres Produktionsfutter.

Bohrfutter sollten als Halter mit begrenztem Anwendungsbereich betrachtet werden. Wenn es beim Werkstück auf Rundlaufgenauigkeit, Bohrungsposition oder Oberflächengüte ankommt, ist ein Spannzangenfutter oder ein anderer Präzisionshalter in der Regel die sicherere Wahl. Die Entscheidung sollte sich nach dem Risiko für das Werkstück richten, nicht nach Gewohnheit.

Modulare Werkzeuge: Für schnelles Offline-Voreinstellen

Modulare Werkzeugsysteme sind besonders effektiv, wenn Maschinenstillstandszeiten durch Offline-Voreinstellung und schnellen Werkzeugwechsel minimiert werden sollen. Diese Systeme trennen die Basiskupplung vom Schneidkopf. Dadurch sind wiederholgenaue Kopfwechsel mit kürzeren Rüstzeiten möglich. Sie sind besonders wertvoll, wenn ein Betrieb über einen definierten Voreinstellungsprozess verfügt und eine stabile Wiederholgenauigkeit benötigt.

Modulare Systeme erfordern einen ausgereiften Prozess, um effektiv zu sein. Sind Werkzeugdatenmanagement, Voreinstellungen und Verifizierung unzureichend, können schnellere Werkzeugwechsel Probleme lediglich in die Produktion verlagern. Die Entscheidung für deren Einsatz sollte daher an ein konkretes Ausfallproblem und einen klaren Bedarf an Wiederholbarkeit geknüpft sein.

Wie wählt man den passenden CNC-Werkzeughalter aus?

Die sicherste Methode zur Auswahl eines Werkzeughalters besteht darin, mit der Spindelschnittstelle, dem Auszugsrisiko, der Zugangslänge und den Anforderungen an die Oberflächengüte zu beginnen. Anschließend sollte das montierte System an der Maschine überprüft werden. Viele Fehler entstehen, wenn Teams einen Halter nur aufgrund seiner Bezeichnung auswählen, ohne das zu kontrollierende Risiko zu definieren. Die folgenden Faktoren helfen dabei, aus einer Liste von “Typen” einen Entscheidungsprozess zu entwickeln.

- Spindelschnittstelle: Dies ist die erste Schnittstelle. Gängige Schnittstellen sind Steilkegel- und Hohlschaft-Ausführungen. Jede beeinflusst die Positionierung und Funktion des Halters. Bei einer festen Spindelschnittstelle ist die Auswahl auf Halter beschränkt, die zu dieser Schnittstelle, dem Werkzeugwechsler und dem Haltesystem passen.

- Rückzugsrisiko: Beurteilen Sie dies anhand der Bearbeitungsart, nicht nur des Materials. Nutenschneiden und starke axiale Schnitte können Kräfte erzeugen, die herkömmliche Spannzangen riskant machen. Wenn das Herausziehen das Hauptrisiko darstellt, sind Seitenspannfutter, Fräsfutter, Schrumpf- oder Presspassungssysteme besser geeignet. Überprüfen Sie dies immer an der tatsächlichen Aufspannung.

- Oberflächenbeschaffenheit: Oberflächengüte oder Vibrationsempfindlichkeit sprechen für Halter mit guter Dämpfung und Rundlaufgenauigkeit. Ist die Oberflächengüte entscheidend, sind hydraulische Spannfutter und Schrumpfpassungen gängige Lösungen. Die Stabilität sollte am tatsächlichen Auslegerüberstand überprüft werden. Ist der Durchsatz wichtiger als die Oberflächengüte, kann ein Halter mit hoher Klemmkraft die bessere Wahl sein.

- Zugangs- und Messlänge: Diese Faktoren entscheiden darüber, ob ein “besserer” Halter überhaupt verwendbar ist. Ein sperriger Halter erreicht unter Umständen bestimmte Bereiche nicht, was einen längeren Überstand erfordert und die Stabilität verringert. Halter, Fräserlänge und Werkstückgeometrie sollten daher gemeinsam ausgewählt werden.

- Arbeitsablauf beim Werkzeugwechsel: Ob sich modulare Systeme lohnen, hängt von Ihrer Voreinstellungsdisziplin ab. Wenn Sie bereits Offline-Voreinstellungen nutzen und häufige Werkzeugwechsel benötigen, können modulare Werkzeuge Ausfallzeiten reduzieren. Andernfalls könnte eine Verbesserung Ihrer Montageprüfung sinnvoller sein.

Die folgende Tabelle fasst zusammen, wie die Inhabertypen den Zielen zugeordnet sind und was zuerst zu überprüfen ist.

|

Werkzeughaltertyp |

Typische CNC-Fräsanwendungen |

Als Erstes überprüfen |

|---|---|---|

|

Spannzangenfutter |

Allgemeines Fräsen und Bohren |

Zustand und Drehmoment der Spannzange/Mutter |

|

Seitlich verriegelbarer Schaftfräserhalter |

Vorbearbeitung mit hohem Ausreißrisiko |

Werkzeugflächeneingriff und Rundlauf |

|

Fräsfutter |

Schweres Fräsen mit hoher Griffkraft |

Montagebalance und Spiel |

|

Hydraulisches Spannfutter |

Endbearbeitung und empfindliche Arbeiten |

Klemmfestigkeit und Sitz |

|

Schrumpfpassform |

Schlanker Zugang und Konzentrizität |

Bohrungsreinigung und Wärmebehandlung |

|

Presspassungssystem |

Hohe Griffigkeit mit wiederholbaren Änderungen |

Ärmelverschleiß und Presskonsistenz |

|

Spindelmühle |

Planfräsen mit Dornfräsern |

Sauberkeit der Sitze und Schlüsselpassform |

|

Gewindehalter |

Gewindeschneiden mit Gewindebohrerschutz |

Ausrichtung und Konformitätsniveau |

|

Modulares System |

High Mix mit Offline-Voreinstellung |

Kopplung von Wiederholgenauigkeit und Voreinstellung |

Checkliste zur Überprüfung von Einrichtung und Wartung

Die Leistung der Werkzeughalter ist nur dann reproduzierbar, wenn die Werkstatt Sauberkeit, Klemmung, Ausrichtung und Verschleiß jedes Werkzeugs überprüft. Angesichts der Kosten für Ausschuss und Nacharbeit ist dies kein “zusätzlicher Aufwand”. Die folgende Checkliste lässt sich schnell abarbeiten.

Reinigen Sie Kegel und Kontaktflächen bei jedem Werkzeugwechsel. Späne oder Rückstände an den Kegeln können Rundlauffehler, Reibkorrosion und Instabilität verursachen. Ein einfaches Abwischen behebt oft viele unerklärliche Vibrationsprobleme.

Spannmoment und Montageablauf müssen als definierter Prozess kontrolliert werden. Spannzangen- und Futtersysteme reagieren empfindlich auf die Art des Anziehens. Unregelmäßigkeiten können zu Werkzeuglängenabweichungen oder variabler Klemmung führen. Drehmomentwerkzeuge oder zumindest die Anziehmethode sollten standardisiert werden.

Prüfen Sie den Werkzeugüberstand und den Freiraum am Werkstück. Eine Halterung, die im Katalog gut aussieht, kann an Klemmen oder anderen Bauteilen anstoßen. Wenn Sie einen größeren Werkzeugüberstand benötigen, behandeln Sie dies als Konstruktionsänderung und wählen Sie die Halterung entsprechend aus.

Prüfen Sie den Verschleiß anhand der Nutzungsdauer, nicht nach Kalender. Achten Sie auf Reibspuren an Kegeln, beschädigte Spannzangensitze, gerissene Muttern und Riefen in den Bohrungen. Sollte ein Halter unregelmäßiges Verhalten zeigen, nehmen Sie ihn zur Überprüfung aus der Produktion.

Die folgende Tabelle verknüpft jede Aktion mit dem Fehler, den sie verhindert.

|

Verifizierungsaktion |

Was es verhindert |

So sieht ein “Pass” aus |

|---|---|---|

|

Reinigen Sie die Dehnstäbe vor dem Einführen. |

Auslaufspitzen und Reibkorrosion |

Saubere Oberflächen, keine Rückstände |

|

Befestigungselemente prüfen |

Verlust des Halts, schlechte Sitzposition |

Korrekte Hardware, keine Beschädigungen |

|

Standardisieren Sie das Anziehen |

Ungleichmäßiger Grip, versetzte Drift |

Wiederholbare Routine, beständige Werkzeuge |

|

Überstand und Freiraum prüfen. |

Rattern, Ablenkung, Zusammenstöße |

Minimaler Überstand, geprüfte Freigängigkeit |

|

Verschleißteile prüfen und gegebenenfalls austauschen |

Allmählicher Genauigkeitsverlust |

Die Klemmelemente sind unbeschädigt. |

|

Lagerbehälter in geschützten Regalen |

Kerben und Dellen |

Kontaktflächen sind geschützt |

Abschluss

Bei Yonglihao Machinery, Wir betrachten die Auswahl von CNC-Werkzeughaltern als System zur Reduzierung von Ausschuss. Die Wahl sollte auf nachweisbaren Risiken basieren. Wählen Sie Ihren Halter anhand der Spindelschnittstelle, des Auszugsrisikos, der Oberflächenempfindlichkeit und der Zugänglichkeitsanforderungen. Validieren Sie ihn anschließend mit einer konsistenten Montage- und Prüfroutine. Sind diese Schritte implementiert, verbringen die Teams weniger Zeit mit der Bekämpfung von Rattern und mehr Zeit mit der Fertigung einwandfreier Teile.

Wenn Sie planen, über unseren Service zu arbeiten CNC-Bearbeitungsdienste, einschließlich 5-Achs-Fräsdienstleistungen, Teilen Sie uns bitte Ihre Spindelschnittstelle, den Bearbeitungstyp, die Ausladungsbeschränkungen und die kritischen Merkmale mit. Wir helfen Ihnen gerne dabei, diese Anforderungen einem passenden Haltertyp und einem Prüfplan zuzuordnen, der zu Ihrem Arbeitsablauf passt.

Häufig gestellte Fragen

Welcher CNC-Werkzeughalter eignet sich am besten für Fräsarbeiten?

Die optimale Spannvorrichtung hängt vom Auszugsrisiko, den Anforderungen an die Oberflächengüte und den Zugangsbedingungen ab. Spannzangenfutter eignen sich hervorragend für allgemeine Aufgaben, aber für schwere Schruppbearbeitungen sind oft Spannvorrichtungen mit höherer Spannkraft erforderlich. Am sichersten ist es, die Spannvorrichtung anhand des vorherrschenden Risikos auszuwählen und die Montage zu überprüfen.

Wann sollte ich einen Seitenverriegelungshalter vermeiden?

Vermeiden Sie Seitenverriegelungshalter, wenn Oberflächenqualität, Vibrationsempfindlichkeit oder Rundlaufgenauigkeit im Vordergrund stehen. Die Stellschraube kann Rundlauffehler verursachen, was beim Schruppen akzeptabel ist, nicht aber beim Schlichten. Viele Teams schruppen mit Seitenverriegelung und schlichten mit einem anderen Halter.

Warum verhalten sich zwei Spannzangenfutter unterschiedlich?

Zwei Montageeinstellungen können aufgrund von Spannzangenverschleiß, Mutternzustand, Anzugsmoment, Sauberkeit oder Schaftunterschieden voneinander abweichen. Spannzangensysteme reagieren empfindlich auf kleinste Veränderungen. Eine standardisierte Montage und der Austausch verschlissener Teile verbessern in der Regel die Wiederholgenauigkeit.

Ist ein hydraulisches Spannfutter immer besser für die Oberflächengüte?

Ein hydraulisches Spannfutter ist oft hilfreich, wenn die Dämpfung der limitierende Faktor ist, stellt aber keine Universallösung dar. Bei hohem Auszugsrisiko kann ein System mit höherer Spannkraft sicherer sein. Die richtige Lösung hängt vom jeweiligen Arbeitsgang ab und sollte am Werkstück überprüft werden.

Verkürzen modulare Systeme immer die Zykluszeit?

Modulare Systeme reduzieren Ausfallzeiten nur dann, wenn die Werkstatt Offline-Voreinstellungen und wiederholbare Verfahren nutzt. Bei Abweichungen von den Offsets oder bei unterschiedlichen Baugruppen können schnellere Austauschvorgänge zu mehr Fehlersuche führen. Sie funktionieren am besten, wenn die Prozesse bereits unter Kontrolle sind.

Wie lässt sich die Zuverlässigkeit am schnellsten verbessern?

Am schnellsten geht es mit einer regelmäßigen Überprüfung von Sauberkeit, gleichmäßiger Montage und Verschleiß. Viele Probleme mit Werkzeughaltern entstehen durch verschmutzte Kegel, ungleichmäßiges Anziehen oder verschlissene Teile. Eine einfache Checkliste stabilisiert die Ergebnisse oft ohne Austausch von Teilen.