Eine gute Entscheidung für eine CNC-Fräs- oder Drehmaschine beginnt mit klaren Werkstückdetails. Sie müssen die Werkstückgeometrie, die kritischen Merkmale und die Einrichtungsziele definieren, bevor Sie eine Maschine auswählen. Bei Yonglihao Machinery verfolgen wir diesen datenorientierten Ansatz. Unklare Werkstückdefinitionen führen zu Fehlentscheidungen bei der Maschinenwahl und vermeidbarer Nacharbeit. Dieser Leitfaden vergleicht CNC-Fräsen, Drehen und kombinierte Verfahren. Wir betrachten die Mechanik, die Werkstückpassung, die Maschinentypen und wichtige Prüfschritte.

Sowohl CNC-Fräsen als auch CNC-Drehen tragen Material von einem Werkstück mithilfe programmierter Steuerungen ab. Die Prozesse beginnen häufig mit einem CAD-Modell und einem Werkzeugwegplan. Dieser Artikel behandelt jedoch keine Programmierung. Stattdessen konzentrieren wir uns auf die betriebswirtschaftlichen Fragen, die das Ergebnis beeinflussen: Welche Teile rotieren, welche Bezugspunkte werden festgelegt und welche Teile müssen in einer Aufspannung fixiert werden?.

Definition von Maschinenbegriffen

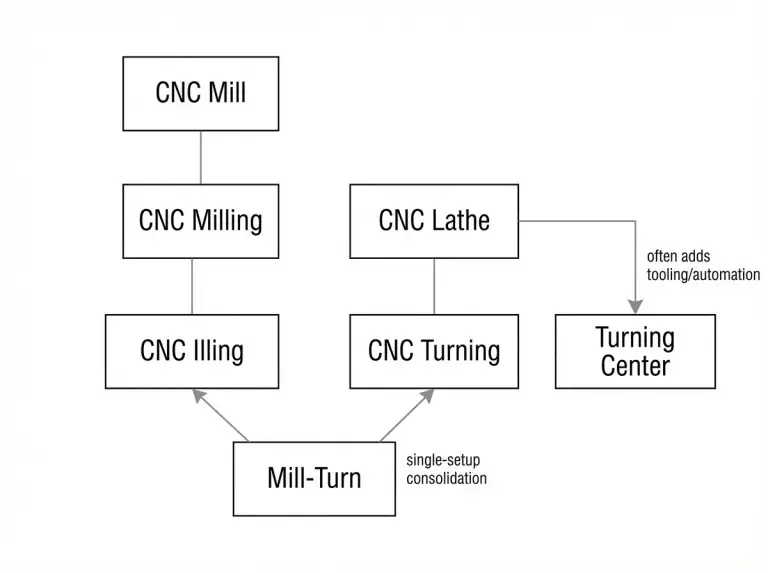

Bezeichnungen wie Fräsmaschine, Drehmaschine, Drehzentrum und Dreh-Fräsmaschine können verwirrend sein. CNC-Drehmaschine, CNC-Drehmaschine und Drehzentrum weisen teilweise ähnliche Funktionen auf. Drehen ist der Kernprozess, der runde Geometrien um eine Spindelachse erzeugt. “Drehmaschine” ist die gängige Bezeichnung für diesen Maschinentyp. Ein Drehzentrum verfügt in der Regel über mehr Werkzeuge und Automatisierung, aber Sie sollten seine Leistungsfähigkeit anhand der Eigenschaften Ihres Werkstücks und nicht anhand von Marketingbegriffen überprüfen.

Eine CNC-Fräsmaschine ist ein Maschinentyp, CNC-Fräsen ist der Prozess. Beim Fräsen trägt ein rotierender Fräser Material ab, während sich die Maschine entlang verschiedener Achsen bewegt. Fräsen gilt oft als Standardverfahren, da es sich für viele prismatische Teile bewährt hat. Um Verwechslungen bei Angeboten zu vermeiden, listen wir die funktionalen Bezugspunkte und Merkmale des Teils auf, bevor wir die Maschine benennen.

Eine Dreh-Fräsmaschine vereint verschiedene Bearbeitungsmöglichkeiten. Sie ist nicht immer eine Verbesserung. Dreh-Fräsen eignet sich am besten, wenn gedrehte und gefräste Elemente eng beieinander liegen müssen, ohne dass das Werkstück erneut eingespannt werden muss. Wir klären dies frühzeitig, damit Teams nicht einen komplexen Prozess wählen, wenn ein einfacherer, geteilter Prozess ausreichen würde.

Eine einfache Überprüfungsmöglichkeit besteht darin, zu prüfen, ob das Werkstück Merkmale benötigt, die nicht durch Drehen bearbeitet werden können und in derselben Aufspannung auf die Drehachse bezogen werden müssen. Wenn Sie Querbohrungen, Flächen oder Keilnuten haben, die eine präzise Positionierung zur Spindelachse erfordern, ist ein Drehzentrum mit erweiterten Bearbeitungsmöglichkeiten oder eine Dreh-Fräs-Anlage möglicherweise die richtige Wahl. Sind diese Merkmale nicht kritisch oder können sie mit einer zweiten Vorrichtung bearbeitet werden, lässt sich ein geteilter Bearbeitungsprozess oft einfacher validieren.

Schnittmechanik beim Fräsen vs. Drehen

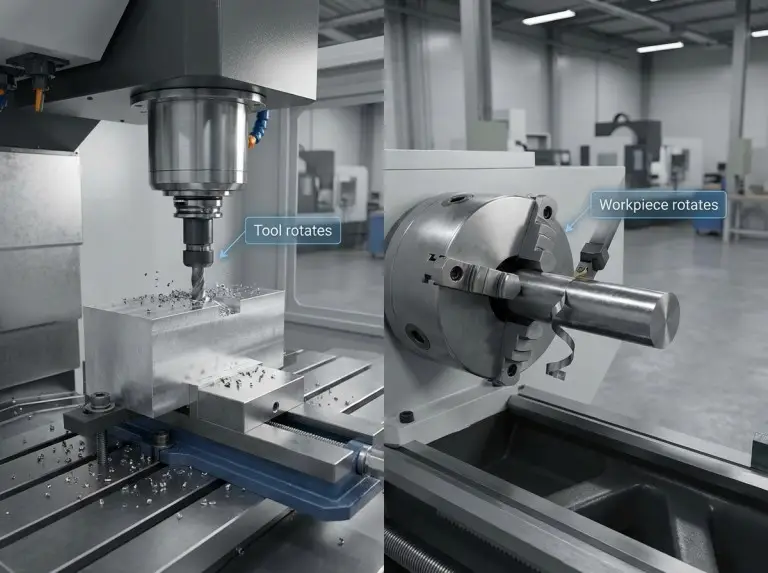

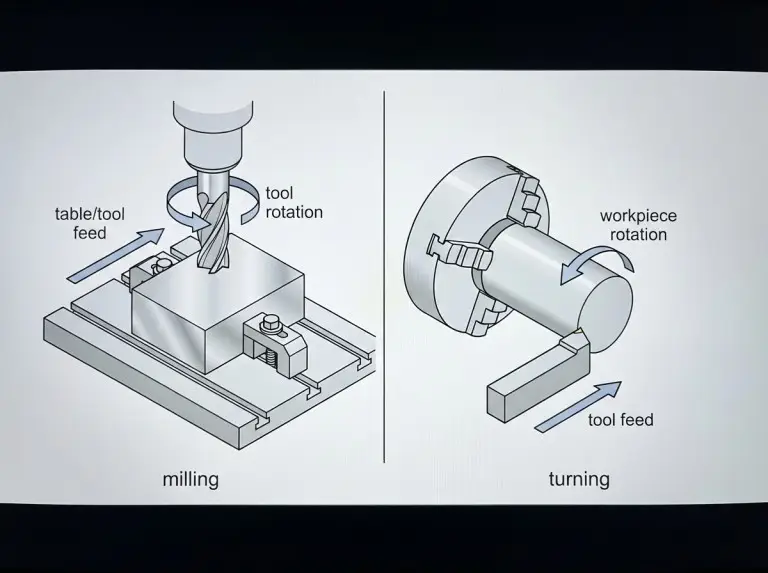

Beim CNC-Fräsen wird Material mit einem rotierenden Fräser abgetragen, während eine Vorrichtung das Werkstück fixiert. Der Fräser besitzt üblicherweise mehrere Schneiden. Die Maschine führt das Werkzeug oder den Tisch entlang programmierter Achsen, um Flächen, Taschen, Nuten und Profile zu erzeugen. Wir sehen das Fräsen als optimales Verfahren für prismatische Teile, bei denen ebene Bezugsflächen die Funktion des Teils bestimmen.

CNC-Drehen Das Drehen ist ein Rotationsverfahren, bei dem ein Schneidwerkzeug in das Werkstück eingreift. Häufig wird mit einer einzigen Schneide Außendurchmesser, Innendurchmesser, Planflächen und Kegel erzeugt, die sich um eine gemeinsame Rotationsachse drehen. Drehen kommt zum Einsatz, wenn koaxiale Merkmale und eine gleichbleibende Rundheit die wichtigsten funktionalen Anforderungen darstellen.

Diese unterschiedlichen Mechanismen beeinflussen die Funktion von Bezugspunkten in der Fertigung. Beim Fräsen kommt es auf die Wiederholgenauigkeit der Vorrichtung und die Übertragung der Bezugspunkte zwischen verschiedenen Aufspannungen für Werkstücke mit mehreren Flächen an. Beim Drehen hingegen sind die Spindelachse und eine kontrollierte Spannstrategie entscheidend. Die Art und Weise, wie das Werkstück neu gespannt und gestützt wird, bestimmt oft die Qualität.

Teilegeometrie und Merkmalspassung

Die radiale Symmetrie ist der schnellste Weg, zwischen Drehen und Fräsen zu entscheiden. Wellen, Buchsen und scheibenförmige Teile eignen sich in der Regel gut zum Drehen, wenn konzentrische Beziehungen die wichtigsten funktionalen Anforderungen darstellen. Wir prüfen dennoch, ob sekundäre Merkmale gefräst werden müssen und ob diese zur Drehachse indexiert bleiben müssen.

Die prismatische Geometrie ist die schnellste Methode, um die Eignung für das Fräsen zu prüfen. Teile mit überwiegend flachen Flächen, Taschen und Hohlräumen eignen sich in der Regel gut zum Fräsen. Wir prüfen, ob runde Merkmale tatsächlich funktionale Zylinder sind oder lediglich Durchgangsbohrungen, die gebohrt oder interpoliert werden können.

Anhand bestimmter Merkmale lässt sich eine zuverlässigere Auswahl treffen als durch Branchenbezeichnungen. Flächen, Taschen und Nuten deuten in der Regel auf Fräsen hin. Zylindrische Flächen, konische Flächen und koaxiale Bohrungen deuten in der Regel auf Drehen hin.

Die Anforderungen einer Einzelaufspannung können die naheliegende Wahl außer Kraft setzen. Ein Drehteil kann gefräste Flächen oder Querverstrebungen aufweisen. Die Position dieser Merkmale relativ zur Spindelachse kann die Funktion des Teils in einer Baugruppe beeinflussen. Wir entscheiden, ob wir Bearbeitungsvorgänge aufteilen oder zusammenfassen, basierend auf dem Rüstrisiko und dem Prüfplan, nicht nur aus Bequemlichkeit.

|

Entscheidungseingabe |

Fräsen passt tendenziell, wenn |

Drehen passt tendenziell, wenn |

Was wir als Nächstes überprüfen |

|---|---|---|---|

|

Primärgeometrie |

Prismatische, ebene Bezugssysteme dominieren |

Radialsymmetrie dominiert |

Funktionale Bezugspunkte und Steuerachse |

|

Hervorhebung von Merkmalen |

Taschen, Schlitze, ebene Flächen, Profile |

Außendurchmesser/Innendurchmesser, Kegel, Planflächen, konzentrische Nuten |

Welche Funktionen müssen eine gemeinsame Konfiguration verwenden? |

|

Hauptrisikofaktor |

Ausrichtung mehrerer Flächen über verschiedene Setups hinweg |

Koaxialität und Wiedereinraststabilität |

Wiederholgenauigkeit und Unterstützungsplan für Werkstückspannung |

|

Typische Routenführung |

Eine oder mehrere Fräsvorrichtungen |

Wenden mit möglichen Sekundäroperationen |

Ob eine Konsolidierung das messbare Risiko verringert |

Maschinentypen für Fräsen und Drehen

Die richtige Maschine auswählen Die Maschinenfamilie ist wichtig. Sie beeinflusst Zugänglichkeit, Rüstzeiten und Stabilität. Wir gruppieren Maschinenfamilien nach Spindelausrichtung, Achsenzugänglichkeit und Werkstücklagerung. Dadurch vermeiden wir den Vergleich von Maschinen, die unterschiedliche Probleme lösen.

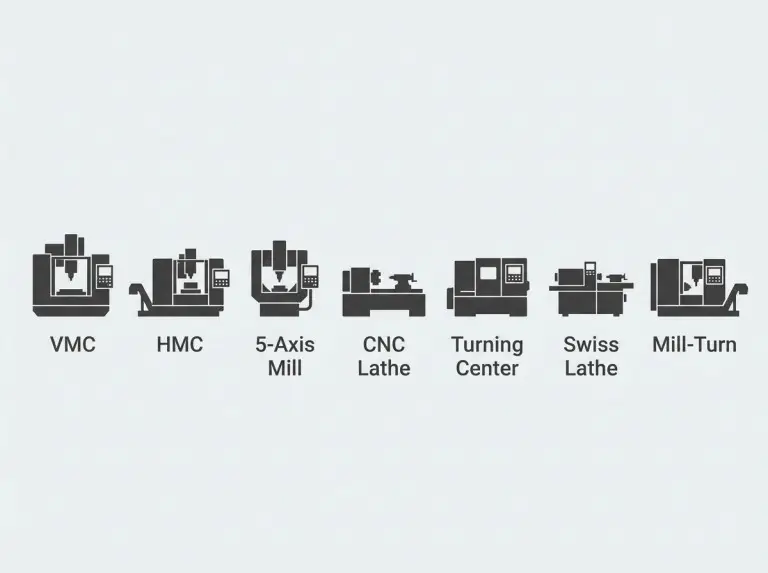

Vertikales Bearbeitungszentrum (VMC)

Ein vertikales Bearbeitungszentrum (VMC) eignet sich für viele prismatische Teile mit Zugang von oben. Die Einrichtung ist oft einfach für Bohren, Taschenfräsen und Planfräsen. Wir prüfen, ob die Bearbeitung mehrerer Flächen mehrere Umspannvorgänge erfordert, was das Ausrichtungsrisiko erhöht. Ein VMC-Plan funktioniert gut, wenn das Bezugssystem und die Wiederholgenauigkeit der Vorrichtung klar definiert sind.

Horizontales Bearbeitungszentrum (HMC)

Ein horizontales Bearbeitungszentrum (HMC) eignet sich gut für die Bearbeitung mehrerer Seiten. Es ermöglicht die präzise Positionierung verschiedener Seiten mit konsistenter Bezugsebene. Auch die Späneabfuhr wird verbessert, da die Späne vom Schnitt wegfallen. Wir ziehen ein HMC in Betracht, wenn mehrere Seiten mit vorhersehbarer Bezugsebene präzise aufeinander fixiert werden müssen.

Fünf-Achs-Fräsmaschine

Eine Fünf-Achs-Fräsmaschine ermöglicht den Zugang zu verschiedenen Winkeln und reduziert so das Nachspannen. Dies ist besonders nützlich, wenn sich Elemente auf mehreren Flächen befinden oder ein Zugang aus mehreren Winkeln erforderlich ist. Wir entscheiden uns für die Fünf-Achs-Bearbeitung aufgrund der reduzierten Zugänglichkeit und Rüstzeiten, nicht weil mehr Achsen grundsätzlich besser sind. Die Planung für die Fünf-Achs-Bearbeitung bringt zudem zusätzliche Anforderungen an Kollisionserkennung und -prüfung mit sich.

CNC-Drehmaschine und Drehzentrum

Eine CNC-Drehmaschine ist die Basisplattform für die Bearbeitung von Drehteilen. Ein Drehzentrum erweitert die Möglichkeiten um zusätzliche Bearbeitungsoptionen. Wir setzen diese Maschinenfamilie ein, wenn koaxiale Beziehungen die Funktion bestimmen und die Spindelachse die Hauptbezugsachse ist. Werkstückspannung und -unterstützung sind oft entscheidender für das Drehergebnis als die Maschinenbezeichnung selbst.

Schweizer Drehbank

Eine Langdrehmaschine stützt kleine, lange Werkstücke, indem sie das Werkstück nahe an die Schnittzone führt. Dadurch wird die Durchbiegung reduziert, wenn das Verhältnis von Länge zu Durchmesser eine herkömmliche Spannvorrichtung instabil macht. Wir ziehen das Langdrehen in Betracht, wenn die Stabilität schlanker Querschnitte die wichtigste Anforderung ist. Diese Maschine eignet sich für bestimmte Werkstückfamilien, jedoch nicht für jedes Drehteil.

Fräs- und Drehbank-Multitasking-Center

Ein Dreh-Fräszentrum eignet sich für Werkstücke, die hauptsächlich rotieren, aber auch gefräste Elemente aufweisen, die präzise auf die Drehachse ausgerichtet werden müssen. Der Vorteil liegt in der Kombination von Aufspannungen und der präzisen Indexierung. Wir wählen diesen Ansatz, wenn das Nachspannen das größte Qualitätsrisiko darstellt. Diese Konsolidierung erhöht jedoch auch die Komplexität der Bearbeitung und Prüfung.

Mehrspindel-Drehmaschine

Eine Mehrspindeldrehmaschine eignet sich für die Serienfertigung. Durch parallele Bearbeitungsschritte wird die Bearbeitungszeit pro Teil reduziert. Die Entscheidung hängt von der Produktionsstrategie ab, nicht nur von der Geometrie. Wir betrachten dies als eine Optimierungsoption in einem späteren Stadium, die eine stabile Nachfrage und ein diszipliniertes Werkzeugmanagement voraussetzt.

Laserintegrierte Drehplattformen

Diese Plattformen kombinieren Drehen mit laserbasierten Bearbeitungsschritten für spezifische Arbeitsabläufe. Der Vorteil liegt in der Regel in der Reduzierung von Übergaben oder Nachbearbeitungsschritten für bestimmte Teile. Wir betrachten dies als Nischenlösung und prüfen, ob der Laserschritt für das jeweilige Teil tatsächlich erforderlich ist.

Weiterführende Literatur:Die gängigsten CNC-Maschinentypen

Prüfschritte zur Vermeidung von Überkonfiguration

Eine zuverlässige Auswahl beginnt mit den Teileanforderungen, nicht mit den Maschinenmerkmalen. Wir legen die Bearbeitungsroute anhand funktionaler Bezugspunkte, kritischer Merkmale, Rüstvorgänge und der Prüfmethode fest. Dadurch vermeiden wir die Wahl einer komplexen Maschine, wenn diese für das Teil nicht erforderlich ist.

Die Anzahl der Aufspannungen ist ein wichtiger Risikofaktor. Jede zusätzliche Spannvorrichtung kann zu Ausrichtungsfehlern und Beschädigungen durch unsachgemäße Handhabung führen. Wir prüfen, welche Merkmalsbeziehungen in einer Aufspannung hergestellt werden müssen, um die Funktion des Bauteils zu gewährleisten.

Das Materialverhalten ist ein weiterer Prüfschritt. Härte, Duktilität und Wärmeempfindlichkeit können die Stabilität und das Oberflächenrisiko beeinflussen. Wir überprüfen daher die genaue Materialgüte, die Rohform und die Oberflächenanforderungen, bevor wir den Prozess abschließen.

Komplexe Funktionen sind nicht immer die beste Lösung für ein einfaches Bauteil. Eine Überkonfiguration kann den Programmier- und Prüfaufwand erhöhen, ohne die Funktionalität zu verbessern. Wir verhindern dies, indem wir die minimal erforderlichen Funktionen an die tatsächlichen Anforderungen des Bauteils anpassen.

Abschluss

Der Vergleich von CNC-Fräs- und Drehmaschinen ist dann sinnvoll, wenn die Wahl von der Werkstückgeometrie, den Merkmalsbeziehungen und dem Rüstrisiko abhängt. Wir trennen die Auswahl von Fräs-, Dreh- und Dreh-Fräsmaschinen in einem einheitlichen Ablauf. Zuerst klären wir die Funktionsweise. Dann ermitteln wir die Geometrieübereinstimmung, wählen eine Maschinenfamilie aus und prüfen die Machbarkeit von Rüst- und Prüfverfahren. Dieser Ansatz stellt sicher, dass die Entscheidungen an den funktionalen Anforderungen und nicht an generischen Maschinenbezeichnungen ausgerichtet sind.

Für ein transparentes Angebot und eine Routenempfehlung von einem CNC-Frässervice in China Der Anbieter benötigt eine Zeichnung oder ein 3D-Modell, Materialspezifikationen, kritische Toleranzen, Oberflächenanforderungen, die gewünschte Menge und die Merkmale, die in einer Aufspannung gefertigt werden müssen. Anhand dieser Angaben finden wir die optimale Lösung ohne unnötige Komplikationen.

Weiterführende Literatur:

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen CNC-Fräsen und Drehen?

Beim CNC-Fräsen rotiert das Schneidwerkzeug, beim CNC-Drehen hingegen das Werkstück. Fräsen eignet sich häufig für prismatische Teile mit Flächen und Taschen. Drehen ist in der Regel besser geeignet für Teile mit überwiegend konzentrischen Merkmalen. Die optimale Wahl hängt von den funktionalen Bezugspunkten und den Einrichtungszielen ab.

Wann sollte ein Werkstück zuerst gedreht und dann gefräst werden?

Ein Werkstück sollte zunächst gedreht werden, wenn seine Funktion durch eine konzentrische Geometrie bestimmt wird und die Spindelachse als Hauptbezugspunkt dient. Anschließend kann gefräst werden, um Merkmale wie Flächen oder Querbohrungen zu bearbeiten. Diese Aufteilung sollte anhand der Art und Weise der Wiedereinspannung und der anschließenden Prüfung des Werkstücks überprüft werden.

Wann ist der Einsatz einer Dreh-Fräs-Maschine sinnvoll?

Eine Dreh-Fräs-Maschine ist dann sinnvoll, wenn gedrehte und gefräste Elemente in einer Aufspannung eng beieinander liegen müssen. Die Konsolidierung ist besonders dann vorteilhaft, wenn ein erneutes Einspannen ein inakzeptables Ausrichtungs- oder Handhabungsrisiko darstellt. Der Nutzen hängt von den Anordnungen der Elemente und der Prüfmethode ab.

Ist eine CNC-Drehmaschine dasselbe wie ein Drehzentrum?

Eine CNC-Drehmaschine ist die Basismaschine zum Drehen. Ein Drehzentrum bietet oft mehr Werkzeug- und Automatisierungsoptionen. Da sich die Begriffe teilweise überschneiden, sollten Sie die Leistungsfähigkeit anhand der benötigten Bearbeitungsvorgänge und der Spannmethode überprüfen. Wir vermeiden Verwirrung, indem wir die Funktionen auflisten, anstatt uns auf Bezeichnungen zu verlassen.

Wie beeinflussen Geometrie und Merkmale die Maschinenwahl?

Radiale Symmetrie spricht für Drehen, prismatische Geometrie hingegen für Fräsen. Spezifische Merkmale verfeinern die Entscheidung. So eignen sich beispielsweise Taschen und ebene Profile für das Fräsen, während Kegel und koaxiale Bohrungen eher zum Drehen geeignet sind. Die endgültige Bearbeitungsmethode sollte anhand der Merkmale überprüft werden, die eine gemeinsame Aufspannung erfordern.

Welche Informationen sollte ich angeben, um die richtige CNC-Fräse auszuwählen?

Für eine vollständige Teiledefinition benötigen wir eine Zeichnung oder ein Modell, Materialspezifikationen, kritische Toleranzen und Oberflächenanforderungen. Auch die Stückzahl und die Lagerform beeinflussen die Rüststrategie. Anhand dieser Informationen legen wir die minimal erforderliche Fertigungskapazität fest und vermeiden Überkonfigurationen.