Die Planung von Planfräsverfahren ist am effektivsten, wenn Zahneingriff, Zielfläche und Aufspannsteifigkeit vor der Fräserwahl definiert werden. Planfräsen kommt zum Einsatz, wenn eine breite Fläche als Funktionsfläche oder Referenz für spätere Bearbeitungsschritte dimensioniert werden muss. Dieser Vorgang wird jedoch unberechenbar, wenn die Beteiligten Begriffe verwechseln, Ausrichtungsprüfungen auslassen oder die Schnittrichtung wählen, ohne Zahnflankenspiel und Spannkraft zu berücksichtigen.

Dieser Artikel befasst sich mit dem Planfräsen als peripherem Verfahren zur Herstellung ebener Flächen. Wir erläutern die Fachbegriffe, räumen mit Missverständnissen auf, die zu Fehlentscheidungen führen können, und beleuchten die Abwägungen bei der Werkzeugwahl und der Einrichtung. Zusätzlich stellen wir Prüftabellen und Fehlerkarten zur Verfügung. Dies hilft Ihnen, den Prozess zu überprüfen und zu wiederholen, anstatt sich nur auf Ihr Gefühl zu verlassen.“

Definition des Planfräsens

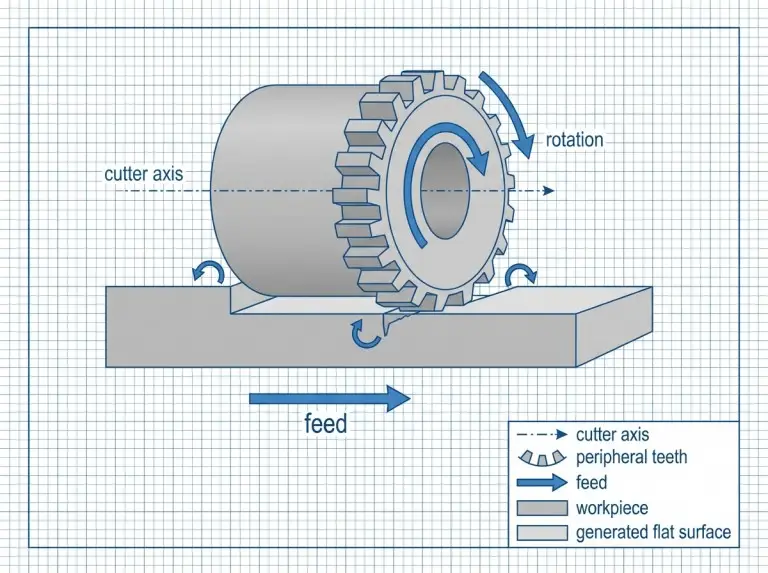

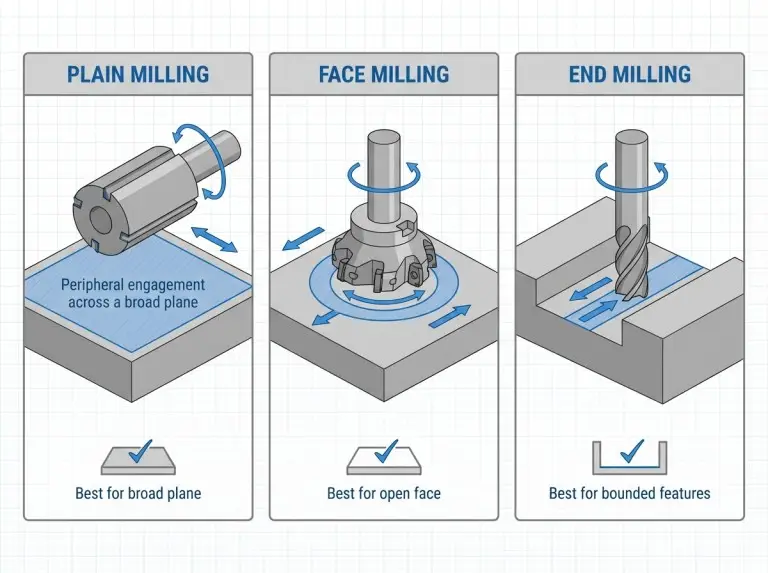

Planfräsen ist ein Umfangsbearbeitungsverfahren. Es erzeugt eine ebene Fläche, wobei die Fräserachse parallel zur Bearbeitungsebene verläuft. Viele Betriebe bezeichnen dies auch als Plattenfräsen. Manchmal wird der Begriff “Flächenfräsen” ungenau verwendet. Daher muss der Prozess anhand des Werkzeugeingriffs und nicht nur anhand der Bezeichnung definiert werden. Wir betrachten Planfräsen als einen Schnitt mit langem Vorschub unter Verwendung von Umfangsverzahnung. Dabei wird eine gleichmäßige Spanbildung über eine große Fläche priorisiert.

Durch Planfräsen lässt sich eine breite, ebene Fläche erzeugen. Diese Fläche kann als Bezugsfläche, Gegenfläche oder Dickenkontrollebene dienen. Für Taschen, Kavitäten oder komplexe Konturen ist sie weniger geeignet. Diese Merkmale erfordern andere Werkzeuge und Bearbeitungswege. Ein übersichtlicher Bearbeitungsplan bleibt erhalten, wenn der Fräser die Achsen-Flächen-Beziehung, die Eingriffsart und die Funktion der Fläche angibt.

Planfräsen und Stirnfräsen erzeugen beide ebene Flächen, funktionieren aber unterschiedlich. Beim Stirnfräsen wird üblicherweise senkrecht zur Werkzeugachse geschnitten, beim Planfräsen parallel. Dies verändert den Kontaktwinkel, das Drehmoment und die Oberflächenbeschaffenheit. Auch mit dem Schaftfräsen lassen sich ebene Flächen erzeugen. Das Schaftfräsen wird jedoch typischerweise dann gewählt, wenn Strukturen wie Wände oder Taschen die Oberfläche begrenzen oder der Zugang beengt ist.

Begriffe des Planfräsens: Platten- und Oberflächenausrichtung

Planfräsen und Plattenfräsen bezeichnen üblicherweise dieselbe Bearbeitungsgruppe. Der Begriff “Flächenfräsen” kann ungenau sein. Er kann sowohl “Flächenbearbeitung” als auch ein Synonym für Plattenfräsen bedeuten. Klären Sie daher immer die genaue Bedeutung. Im Zweifelsfall beschreiben Sie den Vorgang als “Planfräsen mit Umfangsverzahnung, wobei die Werkzeugachse parallel zur Oberfläche verläuft”.”

Planfräsen vs. Stirnfräsen: Flächen und Breitenabdeckung

Planfräsen ist eine gute Option, wenn man mit einer stabilen Aufspannung effizient eine große Fläche bearbeiten kann. Stirnfräsen ist oft besser geeignet, wenn die Aufspannung eine achsensenkrechte Bearbeitung erfordert oder ein bestimmtes Oberflächenmuster gewünscht ist. Die richtige Wahl hängt von der Öffnung des Werkstücks, der Reichweite des Fräsers und dessen Steifigkeit ab.

Planfräsen vs. Stirnfräsen: Jenseits der breiten Flächen

Das Planfräsen funktioniert am besten, wenn der Fräser eine freie Bahn mit gleichmäßigem Eingriff hat. Schaftfräsen Das ist praktisch, wenn Vorsprünge, Wände oder unterbrochene Kanten den Einsatz eines breiten Umfangsfräsers verhindern. Um auf Nummer sicher zu gehen, prüfen Sie zunächst die Zugänglichkeit und Stabilität. Entscheiden Sie dann, ob das Planfräsen für die Teilegeometrie und die Prüfanforderungen geeignet ist.

Weiterführende Literatur:Unterschied zwischen Stirnfräsen und Planfräsen

Irrtümer beim Planfräsen: Nacharbeits- und Ausschussrisiken

Qualitätsprobleme entstehen oft durch Abkürzungen. Diese Abkürzungen ignorieren Eingriffsmechanismen und Einrichtungsgrenzen. Teams gehen häufig davon aus, dass “jede ebene Fläche” bedeutet, dass Planfräsen die einzig richtige Methode ist. Dies führt zu falschen Erwartungen an Werkzeuge, Grate und Oberflächenbeschaffenheit. Ein weiterer Fehler ist die Annahme, dass die Spindeldrehzahl Rattern behebt. Oft liegt die wahre Ursache in Steifigkeit, Rundlauffehlern oder mangelhafter Unterstützung.

Ein dritter Fehler ist die Annahme, dass sich Einrichtungsprobleme nach einem ersten, stark beanspruchten Durchgang kostenlos beheben lassen. Beim Planfräsen wird das Werkstück über einen langen Verfahrweg in eine Richtung belastet. Eine schwache Einspannung kann zu Bewegungen, Konizität oder Ratterbändern führen. Deren Beseitigung ist kostspielig. Besser ist es, zunächst die Ausrichtung und den Rundlauf zu überprüfen. Anschließend sollte man mit einem kontrollierten Durchgang beginnen, um die Stabilität zu gewährleisten.

“Irrglaube ”Jede ebene Fläche bedeutet Planfräsen“.

Eine ebene Oberfläche ist ein Ergebnis, keine Prozessdefinition. Sowohl Plan- als auch Stirnfräsen können Ebenheit erzielen. Allerdings unterscheiden sich Zahneingriff und Kraftrichtung. Prüfen Sie Ihre Wahl anhand der Oberflächenfunktion, der Zugänglichkeit und der zulässigen Oberflächenstrukturen.

Mehr Drehzahl behebt das Missverständnis bezüglich des Ratterns

Rattern hängt hauptsächlich mit der Stabilität und weniger mit der Drehzahl zusammen. Durch Ändern der Spindeldrehzahl kann der Schnitt von der Resonanzfrequenz weggeführt werden. Allerdings kann die Drehzahl auch die Wärmeentwicklung erhöhen und Vibrationen verstärken, wenn die Spandicke und die Auflagefläche instabil sind. Überprüfen Sie daher vor Änderungen der Drehzahl- und Vorschubparameter Werkzeugüberhang, Lagersteifigkeit und Eingriffsbreite.

Einrichtungskorrekturen nach anfänglichem Missverständnis

Ein zu starker erster Durchgang kann Verformungen oder Vibrationsmuster verstärken. Die Oberfläche mag zwar optisch ansprechend wirken, aber das Bauteil kann an Materialstärke einbüßen. Nachbearbeitungen können erforderlich sein und den Plan zunichtemachen. Ein kontrollierter erster Durchgang ist die sicherste Methode, um den Materialabtrag schrittweise zu erhöhen.

Werkzeugauswahl: Einrichtung und Parameter beim Planfräsen

Die Auswahl geeigneter Fräser ist nur dann sinnvoll, wenn Geometrie und Einspannung mit Steifigkeit, Spanbildung und Oberflächenbeschaffenheit in Einklang gebracht werden. Fräserbreite, Zahnteilung, Steigung und Zähnezahl beeinflussen die Schnittkraft und das Risiko von Rattern. Die Einspannung ist entscheidend. Umfangsfräser verstärken den Rundlauffehler bei langen Verfahrwegen.

In der Praxis werden Fräser oft in zwei Kategorien eingeteilt: Hochleistungsfräser für die Materialabtragung und Leichtfräser für eine bessere Oberflächengüte. Diese Unterscheidung ist jedoch keine Garantie für das gewünschte Ergebnis. Überprüfen Sie Ihre Wahl anhand der Daten des Werkzeugherstellers und der Maschinenleistung. Vergleichen Sie Eingriffsstabilität, Drehmomentreserve und zu erwartende Oberflächengüte.

Die Entscheidungslogik wird in der folgenden Tabelle zusammengefasst.

|

Entscheidungspunkt |

Was soll verglichen werden? |

Was vor dem Festlegen zu überprüfen ist |

|---|---|---|

|

Hochleistungs- vs. Leichtlast-Schneidgerät |

Zahnteilung und Materialabtrag im Vergleich zur Feinsteuerung |

Späneabfuhr, Drehmomentreserve und Stabilität |

|

Arbor-Unterstützung vs. reine Halterung |

Stützsteifigkeit im Verhältnis zu den Zugangsbeschränkungen |

Auslauf, Überhanglänge und Schnittstellensitz |

|

Steigflug im Vergleich zur konventionellen Richtung |

Kraftrichtung, Gratorientierung und Spiel |

Rückschlagrisiko, Klemmrichtung und Austrittsunterstützung |

|

Breiteres vs. kleineres Engagement |

Schnittanzahl vs. Schnittkraft und Rattertoleranz |

Stabilität während eines Testlaufs und Wärmemanagement |

Grobe vs. präzise Absicht

Fräser für hohe Zerspanungsleistungen benötigen weniger Zahneingriffe pro Umdrehung. Fräser für die Oberflächenbearbeitung benötigen mehr Zahneingriffe. Sie setzen auf eine stabile Spandicke anstatt auf maximale Krafteinwirkung. Prüfen Sie die Zielsetzung anhand der Material-, Steifigkeits- und Prüfnormen.

Dornmontierte Systeme

Horizontale, spindelgestützte Vorrichtungen bieten bei korrekter Ausrichtung eine stabile Unterstützung für breite Fräser. CNC-Anpassungen sind ebenfalls möglich, jedoch müssen Sie die Spindelsteifigkeit und den Rundlauf unter Last überprüfen. Betrachten Sie die Montage als eine kontrollierbare Variable. Der Rundlauf verursacht häufig wiederkehrende Oberflächenmuster.

Schnittrichtungsauswahl

Gleichlauffräsen kann Reibung reduzieren und eine gleichmäßige Oberfläche ermöglichen. Dies funktioniert, wenn die Maschinenbedingungen und die Spannkraft den Schnitt kontrollieren. Gegenlauffräsen ist sicherer, wenn das Spiel das Werkstück in den Fräser ziehen könnte. Wählen Sie die Richtung, die zu Ihrer Maschine, der Spannkraft und der Grattoleranz passt.

Parameter-Kompromisse

Vorschub, Schnittgeschwindigkeit und Eingriffsdauer beeinflussen die Spanbildung und -stabilität. Zu geringe Spandicke kann Reibung und Aufbauschneiden verstärken. Dies beeinträchtigt die Oberflächengüte und erhöht den Werkzeugverschleiß. Zu hohe Eingriffsdauer kann die Aufspannung überlasten und zu Rattern führen. Eine Reduzierung der Eingriffsdauer ist oft die sauberste erste Lösung.

Weiterführende Literatur:Wie wählt man Schneidwerkzeuge für die CNC-Bearbeitung aus?

Fehlervermeidung beim Planfräsen

Die Ergebnisse verbessern sich, wenn die Einrichtungsprüfungen auf bekannte Fehlerquellen abzielen. Eine plan gefräste Fläche dient oft als Referenz für spätere Arbeitsschritte. Eine fehlerhafte Referenzfläche verursacht spätere Fehler. Die Überprüfung ist schneller als die Nachbearbeitung.

Nutzen Sie die untenstehende Checkliste vor und während des ersten Durchgangs.

|

Was ist zu überprüfen? |

Warum der Scheck wichtig ist |

Wie “gut” aussieht |

|---|---|---|

|

Werkstückstütze |

Lange Kräfte können dünne Abschnitte verbiegen |

Stützpunkte verhindern eine Durchbiegung über den gesamten Federweg. |

|

Klemmrichtung |

Die Kraftrichtung ändert sich mit der Schnittrichtung |

Klemmen widerstehen Kräften, ohne Verformungen zu verursachen. |

|

Datum und Parallelismus |

Flachheit hängt von korrekter Referenzierung ab. |

Die Bezugsflächen sind sauber, sitzen fest und ausgerichtet. |

|

Schneidsitz |

Kleine Sitzfehler werden zu wiederkehrenden Markierungen |

Die Sitzflächen müssen vor dem Festziehen sauber sein. |

|

Auslauf am Rand |

Rundlauffehler verursachen ungleichmäßige Belastung und Leitungen |

Der Rundlauf wird gemessen und korrigiert. |

|

Werkzeugüberhang |

Überhänge erhöhen das Risiko von Klappergeräuschen |

Der Überhang wird innerhalb bestimmter Grenzen minimiert. |

|

Chip-Abfuhr |

Das erneute Schneiden von Spänen birgt Verbrennungsgefahr |

Späne werden zuverlässig entfernt; die Kühlung ist auf das Material abgestimmt |

|

Validierung im ersten Durchgang |

Ein bestandener Test beweist die sichere Stabilität |

Der erste Durchlauf verläuft ohne Störungen oder ungewöhnliche Textur. |

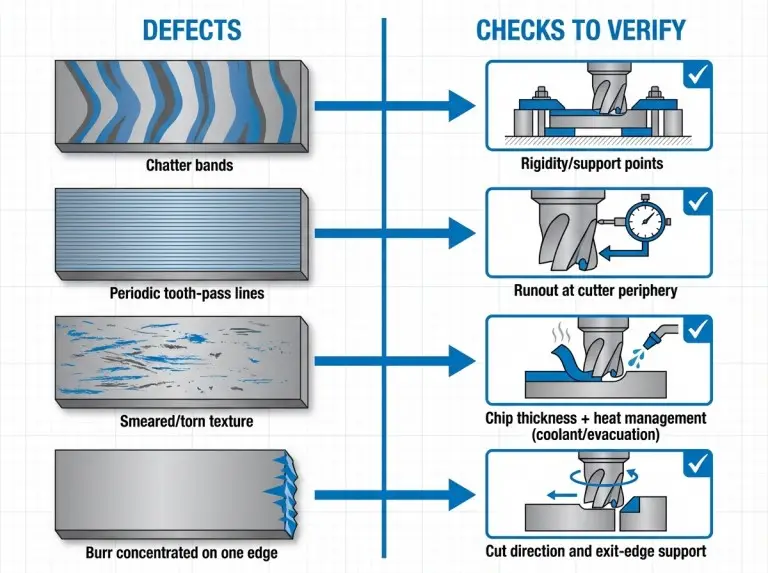

Die Fehlerdiagnose wird beschleunigt, wenn Symptome wahrscheinlichen Ursachen zugeordnet werden. Dadurch wird ein willkürliches Verändern von Variablen vermieden. Verändern Sie jeweils nur einen Stabilitätsfaktor und überprüfen Sie die Auswirkung.

|

Symptom |

Wahrscheinliche Ursachenkategorie |

Erste zu ergreifende Überprüfungsmaßnahmen |

|---|---|---|

|

Schwätzerbänder |

Steifigkeitsreserve oder Resonanz |

Stützung/Klemmung prüfen, Überstand oder Eingriff reduzieren |

|

Periodische Linien |

Rundlauf oder ungleichmäßige Zahnbelastung |

Sitz prüfen, Rundlauf messen, Zustand des Schneidwerkzeugs prüfen |

|

verschmierte Textur |

Reibung, sich bildende Kanten oder Hitze |

Prüfen Sie die Spandickenabsicht, das Kühlmittel und den Kantenzustand. |

|

Grate an einer Kante |

Zustand der Austrittskante und Schnittrichtung |

Überprüfen Sie Steigflug vs. konventionellen Aufstieg, Ausstiegsunterstützung und Zuführung. |

|

Größenabweichung oder Verjüngung |

Werkstückbewegung oder -verformung |

Klemmverformung, Auflagemuster und Bezugspunkt prüfen |

Abschluss

Bei Yonglihao Machinery, Wir sind überzeugt, dass verlässliche Ergebnisse durch sorgfältige Überprüfung entstehen. Jeder Fräsvorgang wird von uns als wiederholbarer, dokumentierter Plan behandelt, wobei Eingriffswinkel, Steifigkeit und Schnittrichtung direkt auf die spezifischen Anforderungen Ihres Projekts abgestimmt werden.

Wenn wir Ihre kundenspezifische CNC-Fräsarbeiten Entsprechend Ihren Anforderungen ist unser Prozess klar: Wir definieren Parameter, prüfen den Rundlauf und validieren die Stabilität mit einem Testlauf. Benötigt Ihr Bauteil eine ebene Fläche als kritische Referenzebene, setzen wir unsere Prüftabellen als strenges Qualitätskriterium ein. Durch die Kombination Ihrer Zeichnungsvorgaben mit unseren Einrichtungsbeschränkungen gewährleisten wir, dass das Planfräsen vorhersehbar, präzise und von hoher Qualität ist – als Teil unserer umfassenden Expertise. CNC-Bearbeitungsdienstleistungen für jeden Prototyp, den wir herstellen.

Häufig gestellte Fragen

Worin besteht der Unterschied zwischen Planfräsen und Stirnfräsen?

Beim Planfräsen verläuft die Werkzeugachse parallel zur Oberfläche. Beim Stirnfräsen verläuft sie senkrecht zur Oberfläche. Prüfen Sie Ihre Wahl hinsichtlich Zugänglichkeit, Stabilität und der gewünschten Oberflächenbeschaffenheit. Im Zweifelsfall geben Sie die Eingriffsbedingungen an, anstatt nur von “Stirnfräsen” zu sprechen.”

Ist Planfräsen dasselbe wie Plattenfräsen oder Flächenfräsen?

Planfräsen und Plattenfräsen bezeichnen in der Regel denselben Bearbeitungsprozess. Der Begriff “Flächenfräsen” kann mehrdeutig sein. Um die korrekte Bedeutung zu klären, geben Sie die Ausrichtung der Fräserachse an. Achten Sie darauf, dass die Außenzähne die Hauptschneidekanten bilden. Eine klare Terminologie beugt Missverständnissen bei der Inspektion vor.

Wann sollte man beim Planfräsen Gleichlauf- oder Gegenlauffräsen wählen?

Wählen Sie Gleichlauffräsen, wenn das Risiko von Zahnflankenspiel gering ist und ein stabiler Schnitt erforderlich ist. Wählen Sie Gegenlauffräsen, wenn Zahnflankenspiel das Werkstück in den Fräser ziehen könnte. Überprüfen Sie Ihre Wahl anhand des Maschinenzustands, der Spannrichtung und der Toleranz für Gratbildung an der Austrittskante.

Welche Setup-Prüfungen sind vor dem ersten Durchlauf am wichtigsten?

Die Zuverlässigkeit hängt von der Werkstückauflage und der Spannstabilität über die gesamte Länge ab. Überprüfen Sie anschließend die Werkzeugaufnahme und den Rundlauf. Unwucht verursacht Oberflächenfehler und ungleichmäßige Belastung. Führen Sie einen kontrollierten Prüflauf durch, um die Stabilität zu bestätigen, bevor Sie den Eingriff erhöhen.

Was verursacht üblicherweise Rattern oder eine schlechte Oberflächengüte beim Planfräsen?

Rattern deutet in der Regel auf geringe Steifigkeit, zu großen Überstand oder mangelhaften Eingriff hin. Schlechte Oberflächengüte kann durch Rundlauffehler, Reibung (zu geringe Spandicke) oder Hitze verursacht werden. Beheben Sie das Problem, indem Sie zunächst die Montage und die Abstützung überprüfen. Optimieren Sie anschließend den Eingriff und die Spanbildung. Ändern Sie nicht zu viele Parameter gleichzeitig.