Gibt es einen klaren Gewinner zwischen Titan und Aluminium für den Leichtbau-Prototypbau, oder ist die Entscheidung komplexer, als es scheint? Die Entscheidung zwischen Titan und Aluminium für den Leichtbau-Prototypbau hängt von mehreren Faktoren ab. Wichtige Überlegungen sind Festigkeit, Kosten und spezifische Projektanforderungen.

Aluminium ist mit einer Dichte von 2,7 g/cm³ leichter als Titan mit 4,5 g/cm³. Titan ist jedoch fester und weist eine Zugfestigkeit von 900 bis 1200 MPa auf, die Aluminium mit 200 bis 600 MPa deutlich übertrifft. Dieser Unterschied ist in Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik von entscheidender Bedeutung, da die Werkstoffe dort hohen Belastungen standhalten müssen.

Yonglihao Machinery verfügt über mehr als zehn Jahre Erfahrung und unterstützt Kunden bei diesen Entscheidungen. Aluminium ist in der Regel günstiger (ca. 2,8 µg/kg) und einfacher zu verarbeiten, wodurch es sich ideal für schnelle Prototypen eignet. Titan (ca. 7–8 µg/kg) bietet eine bessere Korrosionsbeständigkeit und ist daher für raue Umgebungen geeignet.

Bei der Entscheidung ist es auch wichtig zu berücksichtigen, wie diese Materialien Wärme und Elektrizität leiten. Aluminium hat eine höhere Wärmeleitfähigkeit (150–200 W/m·K) als Titan (~22 W/m·K) und eine bessere elektrische Leitfähigkeit (etwa 601 T<sub>P</sub>₅T der Leitfähigkeit von Kupfer gegenüber ~31 T<sub>P</sub>₅T von Titan).

Das Verständnis dieser Eigenschaften hilft bei der Auswahl des richtigen Materials für spezifische Anwendungen. Von Luft- und Raumfahrtteilen bis hin zu medizinischen Implantaten hängt die Wahl zwischen Titan und Aluminium von der Balance zwischen Gewicht, Haltbarkeit und Kosten ab.

Die wesentlichen Merkmale von Titan

Titan unterscheidet sich von Aluminium durch seine einzigartigen Eigenschaften. Es bietet Vorteile in Hochleistungsbereichen. Seine chemischen und mechanischen Eigenschaften verschaffen ihm einen Vorsprung in kritischen Branchen.

- Dichte: 4,506 g/cm³, also etwa 42% weniger als Stahl.

- Verhältnis von Festigkeit zu Gewicht: Besser als viele Metalle.

- Wärmeleitfähigkeit:~22 W/m·K, niedriger als bei Aluminium.

- Korrosionsbeständigkeit: Hervorragend aufgrund seiner Oxidschicht.

- Schmelzpunkt: 1668 °C, viel höher als die 660 °C von Aluminium.

Chemische Zusammensetzung und Legierungstypen

Titan wird häufig mit Elementen wie Vanadium und Molybdän legiert, um die Festigkeit zu erhöhen und gleichzeitig das geringe Gewicht zu erhalten. Gängige Legierungen sind Ti-6Al-4V und Reintitan der Güteklasse 2.

Physikalische Eigenschaften

- Dichte: 4,506 g/cm³

- Schmelzpunkt: 1668 °C

-

Wärmeleitfähigkeit: ~22 W/m·K

Mechanische Eigenschaften

- Zugfestigkeit: 900-1200 MPa für Ti-6Al-4V

- Hervorragende Korrosionsbeständigkeit durch die Oxidschicht

Industrielle Anwendungen

- Luft- und Raumfahrt: Flugzeugkomponenten

- Medizin: Implantate

Unsere Bearbeitungsdienste optimieren Designs für die Eigenschaften von Titan.

Die wesentlichen Eigenschaften von Aluminium

Aluminium ist aufgrund seiner Leichtigkeit und Vielseitigkeit die erste Wahl für die Prototypenentwicklung.

- Dichte: 2,7 g/cm³, etwa ein Drittel des Stahlgehalts

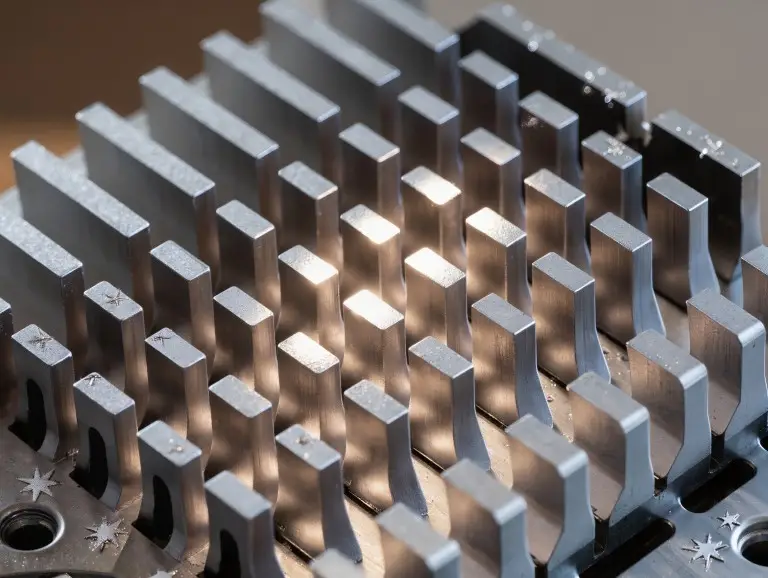

- Thermische und elektrische Leitfähigkeit: Hoch, daher geeignet für Kühlkörper und elektrische Anwendungen

- Legierungsvielfalt: Kann mit Zusätzen wie Magnesium oder Zink individuell angepasst werden

- Bearbeitbarkeit: Leicht zu verarbeiten, reduziert Werkzeugverschleiß und Bearbeitungszeit

- Korrosionsbeständigkeit: Selbstbildende Oxidschicht, jedoch weniger haltbar als Titan in aggressiven Umgebungen

Wir verwenden Aluminium, weil es sich leicht zu komplexen Designs formen lässt und für die Massenproduktion erschwinglich ist.

Titan vs. Aluminium: Ein direkter Festigkeitsvergleich

Beim Festigkeitsvergleich von Titan und Aluminium müssen wichtige Eigenschaften berücksichtigt werden. Unser Team aus Materialwissenschaftlern unterstützt Sie bei der Auswahl des optimalen Materials für Ihre Projekte. Dies gilt sowohl für den Prototypenbau als auch für die Produktion.

Unterschiede in der Zugfestigkeit

- Titanlegierungen weisen eine Zugfestigkeit von 900–1200 MPa auf, die höher ist als die von Aluminium mit 200–600 MPa.

- Aufgrund der geringeren Festigkeit von Aluminium ist es für Anwendungen mit hoher Belastung wie Turbinenschaufeln oder Befestigungselementen in der Luft- und Raumfahrt nicht geeignet.

Überlegungen zur Ermüdungsbeständigkeit

Titan hält 10^7 Belastungszyklen gut stand, was für Teile wie Flugzeugfahrwerke von entscheidender Bedeutung ist. Aluminium hingegen kann nach starker Belastung zu Rissen führen.

Aufprall- und Verformungsverhalten

- Titan nimmt nach einem Aufprall wieder seine ursprüngliche Form an und behält seine Abmessungen.

- Aluminium hingegen verformt sich unter der gleichen Kraft um 20–30 TP5T, was die Präzision beweglicher Teile beeinträchtigt.

Analyse des Festigkeits-Gewichts-Verhältnisses

Obwohl Titan 60% eine höhere Dichte aufweist (4,5 g/cm³ gegenüber 2,7 g/cm³), ist sein Verhältnis von Festigkeit zu Gewicht (ca. 210–250 kN·m/kg) besser als das von Aluminium (ca. 150–210 kN·m/kg). Dadurch eignet sich Titan hervorragend für leichte und dennoch stabile Anwendungen wie Formel-1-Chassis oder Drohnenrahmen.

Unsere Materialauswahl bietet ein ausgewogenes Verhältnis von Kosten und Leistung. Bei kritischen Teilen sind die Haltbarkeit und Festigkeit von Titan die Mehrkosten wert. Aluminium ist für unkritische Prototypen günstiger.

Gewichtsüberlegungen: Vergleich der Metalle

Bei Titan und Aluminium spielt die Dichte eine entscheidende Rolle. Aluminium wiegt etwa 40% weniger als Titan, da seine Dichte mit 2,7 g/cm³ deutlich geringer ist als die von Titan mit 4,5 g/cm³. Das bedeutet, dass Bauteile aus Aluminium bei gleicher Größe bis zu 40% leichter sein können.

Aber es geht um mehr als nur das Gewicht. Titan und Aluminium haben unterschiedliche Festigkeiten und Einsatzmöglichkeiten.

- Dichtevorteil: Aluminium ist leichter, was sich beispielsweise für Flugzeugpaneele oder Autorahmen hervorragend eignet.

- Verhältnis von Kraft zu Gewicht: Titan ist stärker, sodass Sie Dinge dünner machen können, ohne an Festigkeit zu verlieren.

- Design-Kompromisse: Aluminium ist möglicherweise von vornherein leichter, aber Titan kann bei entsprechender Konstruktion genauso leicht sein.

Unsere Ingenieure nutzen diese Unterschiede, um optimale Ergebnisse zu erzielen. In der Luft- und Raumfahrt verwenden wir häufig Aluminium für leichte Teile. Für Motorlager hingegen wählen wir Titan aufgrund seiner Festigkeit.

Im Fahrzeugdesign kombinieren wir beides. Wir verwenden Aluminium für die Karosserie und Titan für die Aufhängung. Wir nutzen CNC-Bearbeitung und Feinguss, um Material zu sparen, ohne die Funktion zu beeinträchtigen.

Bei wichtigen Projekten zählt jedes Gramm. Wir achten auf Dicke, Form und Spannungsverteilung. So sparen wir Gewicht, ohne an Festigkeit einzubüßen. Ob Flugzeugteil oder medizinisches Gerät – wir finden die richtige Balance zwischen der Festigkeit von Titan und der Leichtigkeit von Aluminium.

Kostenanalyse: Auswirkungen auf das Budget Ihres Prototyps

Die Wahl zwischen Titan und Aluminium ist mit Kosten verbunden. Unsere 15-jährige Erfahrung zeigt, wie wichtig es ist, über Geld nachzudenken. Wir gleichen Ihre aktuellen Ausgaben mit Ihren späteren Einsparungen aus.

Rohstoffpreisvergleich

Aluminium kostet etwa $2,8/kg, Titan hingegen $7–8/kg. Dieser große Unterschied zeigt, dass Titan schwieriger zu beschaffen und zu verarbeiten ist. Für die Herstellung vieler Prototypen ist Aluminium zunächst günstiger.

Kostenfaktoren für Verarbeitung und Bearbeitung

- Für die Herstellung von Titanteilen werden Spezialwerkzeuge benötigt, wodurch diese 3- bis 10-mal teurer sind als Aluminiumteile.

- Das Schneiden von Titan dauert länger, wodurch sich die Herstellungszeit der Teile um das 3- bis 10-fache verlängert.

- Aluminium lässt sich leichter verarbeiten, wodurch Zeit und Geld für Werkzeuge und Arbeitskräfte gespart werden.

Langfristige wirtschaftliche Überlegungen

Aluminium ist zwar günstiger, Titan hält aber länger. In rauen Umgebungen spart die Langlebigkeit von Titan langfristig Geld. Wir unterstützen Sie bei der Entscheidungsfindung – ganz nach Ihren Bedürfnissen.

Außerdem schont die Verwendung von Aluminium den Planeten. Es ist recycelbar und spart so Abfallkosten. Wir berücksichtigen all diese Faktoren, um Ihr Budget und Ihre Bedürfnisse zu berücksichtigen.

Weiterführende Literatur: Kosten der CNC-Prototypenerstellung

Herausforderungen bei der Bearbeitbarkeit und Fertigung

Das Verständnis der Unterschiede in der Bearbeitung von Titan und Aluminium ist entscheidend für eine effiziente Fertigung. Jedes Material birgt seine eigenen Herausforderungen und Vorteile. Unser Team setzt fortschrittliche Verfahren ein, um präzise Teile herzustellen, die Ihren Anforderungen entsprechen.

Titan ist zwar fest und langlebig, aber diese Eigenschaften erschweren die Bearbeitung. Seine geringe Wärmeleitfähigkeit führt zu starker Wärmeentwicklung beim Zerspanen. Dies erhöht den Werkzeugverschleiß und erfordert niedrigere Schnittgeschwindigkeiten – etwa 30–60 µm langsamer als bei Aluminium. Um diese Probleme zu beheben, setzen wir Verfahren wie Hochdruckkühlsysteme und Hartmetallwerkzeuge ein. Diese tragen dazu bei, Wärmeverzug zu reduzieren und eine hohe Präzision zu gewährleisten. Da Titan beim Zerspanen aushärtet, ist eine sorgfältige Spanabfuhr unerlässlich, um Materialverluste und Kaltverfestigung zu vermeiden.

Aluminium hingegen lässt sich deutlich leichter bearbeiten. Seine hohe Wärmeleitfähigkeit ermöglicht schnelles Abkühlen und somit eine zügigere CNC-Bearbeitung. Dadurch eignet es sich ideal für schnelle Prototypen und komplexe Konstruktionen. Die Flexibilität von Aluminium macht es zudem optimal für Druckguss und Metallstanzen. Diese Verfahren reduzieren Produktionszeit und -kosten bei großen Aufträgen.

- Werkzeuge: Titan erfordert keramikbeschichtete Wendeschneidplatten und robuste Maschineneinrichtungen, um Vibrationen und Verschleiß standzuhalten. Aluminium hingegen kann mit Standard-HSS-Werkzeugen bearbeitet werden, was die Produktionskosten senkt.

- Nachbearbeitung: Der niedrigere Schmelzpunkt von Aluminium (660 °C gegenüber 1660 °C bei Titan) erleichtert das Schweißen und Gießen. Titan hingegen erfordert eine Schutzgasatmosphäre, um Oxidation während der Verarbeitung zu verhindern.

- Materialabfall: Aluminium ist formbarer und erzeugt daher beim Bearbeiten weniger Abfall. Titan hingegen ist spröder und führt tendenziell zu mehr Abfall.

Unser Ansatz zielt darauf ab, die einzigartigen Eigenschaften von Titan und Aluminium mit dem Budget, dem Zeitplan und den Qualitätsanforderungen Ihres Projekts in Einklang zu bringen. Ob Sie an Komponenten für die Luft- und Raumfahrt oder an Medizingeräten arbeiten – wir bieten maßgeschneiderte Lösungen für diese materialspezifischen Herausforderungen. So erzielen wir optimale Ergebnisse für Ihre Prototypen und Serienproduktionen.

Korrosionsbeständigkeit und Umweltfaktoren

Die Wahl zwischen Titan und Aluminium für den Prototypenbau erfordert Kenntnisse über Korrosion und Umweltverträglichkeit. Titan und Aluminium reagieren unterschiedlich gut auf raue Bedingungen. Unsere Studie zeigt, dass Titan in extremen Umgebungen länger hält.

Die Oxidschicht von Titan (TiO₂) bietet erstklassigen Schutz im maritimen, chemischen und industriellen Umfeld. Im Gegensatz zu Aluminium korrodiert Titan in Salzwasser nicht so schnell. Selbst in chloridreichen Bereichen bleibt der Schutzfilm erhalten.

Marineteile aus Titan widerstehen Korrosion, die Aluminium nicht verträgt. Unsere Tests zeigen, dass Titan bis zu 600 °C beständig bleibt. Das liegt über der thermischen Grenze von Aluminium.

Vergleich der chemischen Stabilität: Titan und Aluminium weisen unterschiedliche chemische Stabilitäten auf. Titan ist beständig gegen oxidierende Säuren und alkalische Lösungen. Daher eignet es sich hervorragend für chemische Verarbeitungsanlagen.

Aluminium besitzt zwar eine natürliche Oxidschicht, korrodiert aber bei extremen pH-Werten schnell. Unsere Labortests zeigen, dass Titan in Schwefelsäure 98 % seiner Festigkeit behält. Aluminium verliert unter den gleichen Bedingungen 30 % seiner Festigkeit. Aluminium erfordert außerdem eine sorgfältige Konstruktion, um galvanische Korrosion in Kombination mit anderen Metallen zu vermeiden.

Optionen zur Oberflächenbehandlung Unsere Ingenieure verwenden fortschrittliche Behandlungen zur Verbesserung der Korrosionsbeständigkeit:

- Aluminium: Durch das Anodisieren wird die Oxidschicht verdickt, was die Verschleißfestigkeit und das Aussehen verbessert.

- Titan: Durch kundenspezifisches Anodisieren wird die Oxidschichtdicke an spezifische Bedürfnisse angepasst, wodurch eine gleichbleibende Leistung in korrosiven Umgebungen gewährleistet wird.

Beide Metalle erhalten Schutzbeschichtungen – für extreme Bedingungen verwenden wir PTFE oder Keramik auf Aluminium. Titan wird für den Offshore-Einsatz plasmagespritzt.

Für Projekte, die rauen Bedingungen standhalten müssen, kann die Korrosionsbeständigkeit von Titan die Mehrkosten rechtfertigen. Unser technisches Team prüft die Umweltanforderungen Ihres Projekts, um das optimale Material zu empfehlen.

Thermische und elektrische Eigenschaften: Wichtige Überlegungen für bestimmte Anwendungen

Beim Vergleich der Eigenschaften von Titan und Aluminium ist der Umgang mit Wärme und Elektrizität entscheidend. Aluminium eignet sich hervorragend für den Wärmetransport, da es Wärme gut leitet (151–202 W/m·K). Titan hingegen leitet Wärme nicht so gut (22 W/m·K) und eignet sich daher besser zur Kühlung. Diese Eigenschaften sind entscheidend für die Entwicklung von Prototypen.

- Aluminium schmilzt bei etwa 660°C, während der Schmelzpunkt von Titan über 1600°C liegt.

- Elektrische Leitfähigkeit: Aluminium erreicht 60% der Leitfähigkeit von Kupfer, während die Leitfähigkeit von Titan nur ~3% der von Kupfer beträgt.

- Wärmeausdehnung: Aluminium dehnt sich bei Temperaturschwankungen stärker aus (2,32 x 10^-5/K) als Titan (8,6 x 10^-6/K), was die Stabilität der Teile in schwankenden Umgebungen beeinträchtigt.

In der Luft- und Raumfahrt sowie im medizinischen Bereich ist die Wärmeleitfähigkeit von Titan ein großer Vorteil. In der Elektronik bedeutet die Leitfähigkeit von Aluminium geringere Energieverluste. CNC-Bearbeitung Nutzen Sie die Wärmeübertragungsfähigkeiten von Aluminium optimal. Titan hingegen eignet sich perfekt für Hochspannungssysteme, da es keinen Strom leitet.

Die Entscheidung zwischen Titan und Aluminium, welches Material besser ist, hängt von den Anforderungen Ihres Projekts ab. Unser Team berücksichtigt thermische, elektrische, mechanische und Kostenfaktoren, um Ihre Ziele zu erreichen. Kontaktieren Sie uns, um zu erfahren, wie diese Eigenschaften die Herausforderungen Ihres Projekts lösen können.

Branchenspezifische Anwendungen: Wann welches Metall die richtige Wahl ist

Die Wahl des richtigen Materials hängt von Leistung, Kosten und Funktion ab. Dieser Abschnitt zeigt, wann Titan oder Aluminium für verschiedene Branchen am besten geeignet ist.

Anforderungen für die Luft- und Raumfahrt

Titan spielt in der Luft- und Raumfahrt eine zentrale Rolle für Teile wie Turbinenschaufeln und Triebwerksaufhängungen. Es hält sehr hohen Temperaturen stand. Aluminium hingegen ist leichter, wodurch Flugzeuge bis zu 40% leichter werden.

Aluminium ist für Teile, die weniger stark sein müssen, günstiger. Für die kritischsten Teile wird jedoch Titan verwendet. Wir fertigen Titanteile in Luft- und Raumfahrtqualität mit einer Präzision von bis zu 0,001 mm.

Überlegungen zu medizinischen Geräten

Im Gesundheitswesen ist Titan das bevorzugte Material für Implantate, da es körperverträglich ist. Es korrodiert nicht in Körperflüssigkeiten und reagiert nicht auf MRT-Geräte. Aluminium ist für Implantate weniger sicher, für externe Geräte jedoch unbedenklich.

Wir befolgen die strengen ISO 13485-Normen für die Herstellung medizinischer Titanimplantate.

Anwendungen in der Automobilindustrie

Bei Autos steht die Gewichts- und Kostenersparnis im Vordergrund. Aluminium ist deutlich leichter und trägt so zu einem geringeren Kraftstoffverbrauch bei. Zudem ist es günstiger und eignet sich daher hervorragend für Karosserieteile und Motorblöcke.

Titan ist robuster, aber teurer. Es wird in Hochleistungsauspuffanlagen verwendet. Wir fertigen Aluminiumrahmen und Titan-Antriebsteile mit unserer CNC-Bearbeitung.

Anwendungen in der Unterhaltungselektronik

Bei Gadgets eignet sich Aluminium besser zur Kühlung von Komponenten wie GPUs und Akkus. Es eignet sich auch gut für Teile, die Strom leiten müssen. Titan ist für die meisten Gadgets zu teuer, wird aber in High-End-Gehäusen verwendet.

Wir verwenden Laserschneiden und Biegen, um Aluminiumgehäuse für Geräte herzustellen. Dies trägt dazu bei, sie leichter und günstiger zu machen.

Abschluss

Die Wahl zwischen Titan und Aluminium für Prototypen ist eine komplexe Entscheidung. Die richtige Wahl hängt von den spezifischen Anforderungen Ihres Projekts ab. Beide Materialien haben einzigartige Vor- und Nachteile und eignen sich daher für unterschiedliche Anwendungsbereiche.

Titan eignet sich hervorragend für anspruchsvolle, korrosive Umgebungen. Dazu gehören die Luft- und Raumfahrt, medizinische Implantate und Schiffsteile. Es zeichnet sich durch hohe Festigkeit, Korrosionsbeständigkeit und Langlebigkeit aus. Allerdings ist es teurer und schwieriger zu bearbeiten. Daher ist es eine Premium-Wahl. Aluminium ist leichter und günstiger. Es lässt sich zudem einfacher verarbeiten. Daher ist es ideal, wenn Kosten und Gewicht eine entscheidende Rolle spielen. Beispiele hierfür sind Autoteile, Elektronik und die Entwicklung von Prototypen.

Beispielsweise wird Titan häufig für wichtige Bauteile in der Luft- und Raumfahrt verwendet. Dazu gehören Komponenten wie Triebwerkshalterungen. Aluminium wird für leichtere, weniger beanspruchte Teile wie Paneele eingesetzt. In der Medizin ist Titan das bevorzugte Material für Implantate, da es vom Körper gut vertragen wird. Aluminium eignet sich besser für Geräte, die außerhalb des Körpers verwendet werden.

Bei der Materialauswahl für Prototypen müssen Leistung, Kosten und Verarbeitungsaufwand gegeneinander abgewogen werden. Hier kommt es darauf an Prototyping-Dienste Sie werden sehr wichtig. Sie helfen Ihnen, frühzeitig das beste Material auszuwählen. Dadurch werden teure Änderungen später vermieden. Außerdem wird sichergestellt, dass Ihr Projekt seine technischen und finanziellen Ziele erreicht.

Die richtige Wahl hängt von den Anforderungen Ihres Projekts ab. Vielleicht benötigen Sie die Festigkeit und Langlebigkeit von Titan. Oder Sie benötigen die Kosteneffizienz und Vielseitigkeit von Aluminium. Yonglihao Machinery verfügt über mehr als zehn Jahre Erfahrung. Wir helfen Ihnen gerne, die optimale Lösung für Ihre Prototypenentwicklung zu finden.

Häufig gestellte Fragen

Was sind die Hauptunterschiede zwischen Titan und Aluminium?

Titan ist fester und korrosionsbeständiger und eignet sich für Umgebungen mit hoher Beanspruchung. Aluminium ist leichter und günstiger und somit ideal für Anwendungen, bei denen Gewicht und Kosten im Vordergrund stehen.

Welches Material ist stärker, Titan oder Aluminium?

Titan besitzt eine höhere Zugfestigkeit (900-1200 MPa) als Aluminium (200-600 MPa).

Für welche Anwendungen eignet sich Titan am besten?

Umgebungen mit hoher Belastung und Korrosion, wie etwa in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Schifffahrt.

Kann Aluminium in korrosiven Umgebungen verwendet werden?

Aluminium ist bis zu einem gewissen Grad korrosionsbeständig, benötigt unter rauen Bedingungen jedoch möglicherweise zusätzlichen Schutz.

Wie unterscheiden sich ihre thermischen und elektrischen Eigenschaften?

Aluminium hat eine hohe thermische und elektrische Leitfähigkeit, während Titan in beiden Aspekten eine geringe Leitfähigkeit hat.

Warum ist die Materialauswahl in der Prototyping-Phase so wichtig?

Durch die frühzeitige Auswahl des richtigen Materials wird sichergestellt, dass das Projekt die Leistungsanforderungen erfüllt und spätere kostspielige Neukonstruktionen vermieden werden.