لتحقيق مراقبة الجودة في ختم المعادن، من الضروري التركيز على الجوانب الرئيسية الثلاثة لإدارة الجودة: تقييم ما قبل الإنتاج، والإشراف على عملية الإنتاج، والفحص بعد الإنتاج. يتضمن ذلك تدقيقًا دقيقًا للمواد الخام، وتوحيد تكوين وصيانة الأدوات والمعدات، وتطبيق أنظمة مراقبة البيانات الآنية، واستخدام أجهزة مثل آلات القياس الإحداثية (CMM) والتحكم الإحصائي في العمليات (SPC) للتحقق النهائي. دقة أبعاد المكونات ومؤشرات أداء متنوعة. من خلال هذا النهج المنهجي، يُمكن خفض معدلات العيوب بفعالية، وتحسين تخصيص الموارد، وتعزيز متانة المنتج وموثوقيته بشكل كبير. تُظهر البيانات أن الشركات التي تُطبّق استراتيجيات جودة شاملة يُمكنها خفض معدلات العيوب إلى أقل من 1% مع تحقيق وفورات في التكاليف تتراوح بين 15 و25%. ستتناول هذه المقالة هذه الممارسات لمساعدتك في إنشاء إطار عمل فعّال للرقابة.

ما هو مراقبة جودة ختم المعادن؟

في السعي لتحقيق التميز في جودة ختم المعادن، يُعدّ إتقان العناصر الأساسية لمراقبة الجودة أمرًا بالغ الأهمية. فمراقبة الجودة ليست مجرد فحص نهائي، بل هي إطار إداري شامل يمتد طوال العملية. ويمكنها تحديد المخاطر المحتملة مبكرًا، مثل استبعاد المواد دون المستوى المطلوب في مرحلة التصنيع لمنع تفاقم المشاكل. وهذا يُبرز أهمية المعرفة الأساسية: فالفهم العميق للخصائص الفيزيائية للمعدن، مثل اللدونة ومقاومة التعب، يُمكن أن يُقلل بشكل كبير من الأعطال الشائعة كالتشقق أو التشوه.

بالإضافة إلى ذلك، يتضمن هذا الأساس تحليلًا شاملًا للمخاطر. وباستخدام أدوات محاكاة متقدمة للتنبؤ بالمشاكل وتحسين الخطط قبل الإنتاج، فإنه لا يُحسّن سلاسة الإنتاج فحسب، بل يتوافق أيضًا مع المعايير الدولية، مثل التحقق من اتساق المواد من خلال معايير اختبار ASTM. وفي التطبيقات العملية، يُمكن لهذه الطريقة الأساسية أيضًا دمج العوامل البيئية، مثل تقييم استقرار المعدن في درجات الحرارة العالية أو الظروف الرطبة، لتعزيز شمولية التحكم.

الدور الرئيسي لضمان الجودة في ختم المعادن

ضمان الجودة في ختم المعادن استراتيجية منظمة تهدف إلى ضمان استيفاء المنتجات لمعايير الجودة والأداء المحددة مسبقًا. فهو يقلل من حدوث العيوب من خلال سلسلة من العمليات، ويعزز استقرار المكونات المختومة وعمرها الافتراضي. ينقسم ضمان الجودة بشكل أساسي إلى ثلاث مراحل أساسية: التحضير قبل التصنيع، والإشراف الفوري على العملية، والتحقق بعد التصنيع.

- التحضير قبل التصنيع:يركز على تدقيق المواد الخام والإعدادات الأولية لوضع أساس متين.

- الإشراف على العملية في الوقت الحقيقي:يحافظ على استقرار الإنتاج من خلال المراقبة الديناميكية لتجنب تراكم الانحرافات.

- التحقق بعد التصنيع:إجراء تقييمات شاملة للمنتجات النهائية لضمان الامتثال لجميع المواصفات.

يُمكن للتكامل العضوي لهذه المراحل أن يُحسّن اتساق المنتج بشكل ملحوظ. لا تُلبي هذه الطريقة معايير مثل ISO 9001 فحسب، بل تُعزز أيضًا الكفاءة التشغيلية. يُركز نظام إدارة الجودة على التحسين التكراري، وتحديد الاختناقات من خلال تحليل البيانات، ووضع أهداف واضحة لتحقيق تقدم مُستمر. في المشاريع المُعقدة، يُمكن أن يمتد هذا الدور ليشمل التعاون في سلسلة التوريد، مما يضمن تكاملًا سلسًا بين المواد الأولية والمتطلبات النهائية.

معايير الجودة والشهادات الرئيسية في صناعة ختم المعادن

في مجال ختم المعادن، تلعب معايير ISO دورًا محوريًا. بالحصول على شهادات مثل ISO 9001، يُمكن للشركات إثبات امتثال منتجاتها لمعايير الجودة الدولية، مما يُحسّن مستويات الجودة العامة. يُركز النظام على التحسين المستمر، مما يُساعد على تحديد أوجه القصور ووضع مؤشرات الجودة.

على سبيل المثال، تُشجع ISO 9001 على توحيد العمليات، مما يُقلل عمليًا من تباين الإنتاج بأكثر من 15%. ووفقًا لبيانات المنظمة الدولية للمعايير، عادةً ما تكون معدلات العيوب في الشركات المعتمدة أقل بمقدار 20% من الشركات غير المعتمدة. بالإضافة إلى ذلك، يُمكن للمعايير الخاصة بالصناعة، مثل ISO/TS 16949، تحسين متطلبات الدقة بشكل أكبر. ويُوصى بإجراء مراجعات دورية للشهادات لمواكبة التطور التكنولوجي. علاوة على ذلك، يُمكن لهذه المعايير أن تُعزز التعاون الدولي، مثل توفير أدلة امتثال موحدة في مشاريع التصدير لتقليل العوائق التجارية.

تدابير مراقبة الجودة قبل الإنتاج

يعتمد نجاح ختم المعادن على مراقبة الجودة الدقيقة في مرحلة ما قبل الإنتاج. تُمكّن هذه المرحلة من إزالة المخاطر الخفية مبكرًا، مما يضمن سلاسة العمليات اللاحقة. ومن خلال التدخل الاستباقي، يُمكن تقليل هدر الموارد بشكل كبير والحد من المشاكل المحتملة.

اختيار المواد واختبارها للحصول على أفضل النتائج

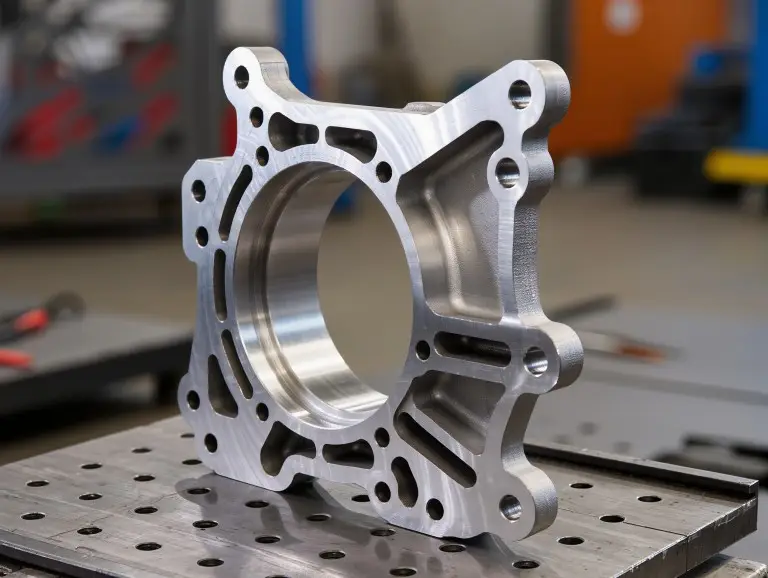

اختيار المناسب مواد ختم المعادن تُعدّ مراقبة الجودة نقطة البداية. تؤثر خصائص المعادن المختلفة، مثل المتانة والسماكة ومقاومة التآكل والتوصيل الحراري، على مدى ملاءمتها لمختلف السيناريوهات. بناءً على احتياجات المشروع، يُنصح بتقييم هذه الخصائص بعناية والتأكد من موثوقية المواد قبل الإنتاج باستخدام اختبارات الصلابة، وتحليل قوة الشد، والكشف عن التركيب الكيميائي.

تلتزم هذه الاختبارات بدقة بمعايير ASTM لضمان استقرار سلسلة التوريد. كما يتم تقييم الموردين دوريًا للحفاظ على اتساق مصادر المواد على المدى الطويل. في الاختبارات الفعلية، يمكن استخدام معدات مثل أجهزة تحليل الطيف للكشف عن آثار العناصر النزرة، مما يعزز نقاء المواد وأداء اتساقها.

تقنيات تقييم التصميم والمحاكاة

تساعد مراجعة التصميم على تحديد عيوبه قبل الإنتاج الرسمي. استخدام نماذج المحاكاة ثلاثية الأبعاد لمحاكاة سلوك المواد في ظل ظروف متنوعة يُحسّن قابلية تصنيع التصميم ومتانته. كما تُمكّن أدوات المحاكاة من تحليل متطلبات المتانة الوظيفية وتعديل التصاميم بما يتوافق مع أفضل الممارسات في تشكيل المعادن.

يمكن للمحاكاة أيضًا التنبؤ بنقاط التعب المحتملة، مما يضمن امتثال التصاميم للمواصفات الهندسية. بالإضافة إلى ذلك، من خلال عمليات محاكاة متعددة السيناريوهات، مثل التنبؤ بالتشوهات تحت ضغوط ودرجات حرارة مختلفة، يمكن تحسين معلمات التصميم، مما يقلل تكاليف التجربة والخطأ، ويحقق مزايا كبيرة في المشاريع ذات الأشكال الهندسية المعقدة.

تطوير النموذج الأولي والتحقق من صحته

مرحلة النموذج الأولي أساسية للتحقق من أداء التصميم الفعلي. صمّم أدوات النموذج الأولي بناءً على أحدث المواصفات، وأجرِ اختبارات وظيفية واختبارات متانة، وكرّر التعديلات اللازمة لضمان تلبية المنتج النهائي للتوقعات.

يتضمن تقييم النموذج الأولي أيضًا اختبار الحمل لضمان استيفاء جميع مؤشرات الأداء. ومن خلال هذه الخطوات السابقة للإنتاج، يُمكن تجنب التصحيحات عالية التكلفة بفعالية، وتوفير المواد، والحفاظ على مستويات الجودة العالية طوال العملية. وفي تكرار النموذج الأولي، يُمكن دمج حلقات تغذية راجعة من المستخدم، مثل محاكاة بيئات التجميع لاختبار التوافق وتحسين تفاصيل التصميم بشكل أكبر.

كيفية ضمان مراقبة الجودة في عملية إنتاج ختم المعادن؟

تتطلب مراقبة الجودة في مرحلة الإنتاج دمج التقنيات التقليدية والأدوات الحديثة. ركّز على هذا التوازن لإنتاج مكونات عالية الجودة.

تنفيذ أنظمة التحكم في العمليات الإحصائية

تُعدّ أنظمة التحكم الإحصائي في العمليات (SPC) ركيزة إدارة جودة الإنتاج. فهي ترصد أي تشوهات من خلال تحليل البيانات آنيًا، مما يسمح بالتدخل السريع. تُبقي هذه الاستراتيجية الاستشرافية العمليات ضمن نطاقات التسامح، مما يُقلل من احتمالية حدوث عيوب.

يدعم نظام SPC أيضًا اتخاذ القرارات المستندة إلى البيانات، مما يُحسّن الكفاءة التشغيلية الإجمالية. في خطوط الإنتاج عالية الحجم، يُمكن لنظام SPC دمج خوارزميات التعلم الآلي لضبط المعلمات تلقائيًا، والتكيف مع متغيرات مثل تقلبات درجات الحرارة، وتقليل الأخطاء البشرية بشكل أكبر.

تقنيات المراقبة المتقدمة وأجهزة الاستشعار المدمجة

يتيح استخدام معدات متطورة، مثل أجهزة الاستشعار داخل القالب، تتبعًا فوريًا لمتغيرات مثل القوة والموضع والضغط، مما يُجري تعديلات فورية لضمان استقرار العملية. تُقلل هذه الأدوات بشكل كبير من مخاطر العيوب وتضمن إنتاجًا ثابتًا.

يُمكّن دمج بيانات المستشعرات في إنترنت الأشياء من إجراء صيانة تنبؤية. بالإضافة إلى ذلك، تُمكّن هذه التقنية من إعداد تقارير آنية، مما يُساعد المُشغّلين على الاستجابة السريعة لأيّ شذوذ، مثل التوقف التلقائي عند تجاوز الضغط الحدود المسموح بها لمنع أعطال السلسلة.

تصميم الأدوات وصيانتها لضمان الجودة الثابتة

يضمن تصميم الأدوات عالي الجودة، إلى جانب الصيانة الدورية، جودةً ثابتة. فالأدوات المُحسّنة تمنع العيوب، بينما تضمن الصيانة الدورية الدقة. ويمكن لروتين الصيانة، مثل فحوصات التآكل الأسبوعية، أن يُطيل عمر الأداة بحلول عام 20%.

تشمل الصيانة أيضًا التزييت والمعايرة لمنع الخدوش أو التلوث. في خطط الصيانة، يمكن استخدام تشخيصات متقدمة، مثل تحليل الاهتزازات، للكشف المبكر عن التآكل الخفي، مما يضمن موثوقية الأداة أثناء التشغيل المستمر.

توثيق مراقبة الجودة وإمكانية التتبع

آلية توثيق وتتبع شاملة ضرورية لتتبع المكونات طوال العملية. تُسهّل السجلات التفصيلية تحديد موقع المشكلة بسرعة والامتثال للمعايير.

استخدم منصات رقمية لتسجيل معلومات الدفعات لضمان استجابة فعّالة أثناء عمليات التدقيق أو معالجة المشكلات. كما تُساعد بيانات التتبع في التحليل التاريخي لتحقيق التحسينات. بالإضافة إلى ذلك، تُحسّن تقنية البلوك تشين من حماية المستندات من العبث، مما يوفر مستويات أعلى من ضمان الامتثال.

استراتيجيات ضمان الجودة بعد الإنتاج

تضمن بروتوكولات ضمان ما بعد الإنتاج الأداء الموثوق للمكونات المختومة. تتحقق هذه الإجراءات من استيفاء المنتجات لأعلى المعايير وأدائها الأمثل في التطبيقات.

تقنيات التفتيش الشاملة للمنتجات النهائية

استخدم تقنيات متعددة لتقييم سلامة المنتج النهائي، بما في ذلك اختبارات القوة الميكانيكية مثل تقييمات الشد والصلابة، وتجارب مقاومة التآكل، والقياسات الأبعادية الدقيقة.

يمكن لطرق الاختبار غير الإتلافية، مثل تقنيات الموجات فوق الصوتية والتصوير الإشعاعي، اكتشاف العيوب الداخلية دون إتلاف المكونات. تُسجل هذه النتائج بانتظام لتعزيز جودة التكرار. في عمليات التفتيش، يمكن أيضًا دمج تقنية التعرف على الصور بالذكاء الاصطناعي للكشف التلقائي عن عيوب السطح، مما يُحسّن الكفاءة والدقة.

اعتبارات التغليف للحفاظ على الجودة

يؤثر تصميم التغليف بشكل مباشر على الجودة أثناء النقل والتخزين. اختر مخططات بناءً على خصائص المكونات، مثل حماية الأجزاء الحساسة من التشوه أو تسهيل الوصول للعناصر سهلة التشابك.

| نوع التغليف | وصف | طلب |

|---|---|---|

| بكرة إلى بكرة | يتم لف المكونات على بكرات للتجميع الآلي. | مناسب للإنتاج بكميات كبيرة وأنظمة التغذية المستمرة. |

| قطعة فضفاضة | يتم تعبئة الأجزاء بشكل فضفاض في صناديق أو حاويات. | مناسب للأجزاء التي لا تتعرض للتلف أو التشابك. |

| باندولييه | تتم تعبئة المكونات في شرائح متواصلة. | يتم استخدامه للأجزاء التي تتطلب تباعدًا وتعاملًا دقيقًا. |

خاتمة

في مجال ختم المعادن، لا تُعدّ مراقبة الجودة جوهر الإنتاج فحسب، بل هي أيضًا المحرك الرئيسي للأداء المتميز والتنمية المستدامة. من خلال إجراءات شاملة، بدءًا من مرحلة ما قبل الإنتاج وحتى التحقق بعده، يُمكننا الحدّ من العيوب بشكل منهجي، وتعزيز الكفاءة، وضمان استيفاء كل منتج لأعلى المعايير.

Yonglihao Machinery هو محترف مورد ختم المعادنيمكننا تخصيص القطع المعدنية المختومة حسب احتياجاتك. للتخصيص، يُرجى التواصل مع فريقنا.

التعليمات

ما هي العوامل الرئيسية التي تؤثر على جودة الأجزاء المعدنية المختومة؟

تتأثر جودة القطع المعدنية المختومة بشكل أساسي بعوامل مثل خصائص المواد، وتصميم القالب، ومعايير العملية، وصيانة المعدات. ومن خلال تحسين هذه العوامل، مثل اختيار مواد خام عالية الجودة والصيانة الدورية للأدوات، يُمكن إنتاج مكونات عالية الأداء تُلبي المتطلبات بالكامل، مما يُحسّن بشكل كبير من الموثوقية الإجمالية.

كيف تتأكد من جودة مواد ختم المعادن؟

نتحقق من جودة المواد من خلال سلسلة من الاختبارات الدقيقة، تشمل قوة الشد، وقياس السُمك، وفحوصات تشطيب الأسطح. تتضمن هذه الخطوات أيضًا تحليلًا دقيقًا للتركيب الكيميائي للوقاية الفعالة من مخاطر الشوائب أو عدم الاتساق، وضمان امتثال المواد الخام لمعايير الإنتاج من المصدر.

ما هي معايير الجودة التي تتبعونها في إنتاج ختم المعادن؟

في الإنتاج، نلتزم بشكل صارم بالمعايير المعترف بها دوليًا مثل ISO 9001 ونجمع بين أنظمة إدارة الجودة الشاملة لضمان اتساق المنتج وموثوقيته.

هل يمكنك وصف عملية مراقبة الجودة أثناء الإنتاج؟

تتضمن مراقبة الجودة أثناء الإنتاج الإشراف الفوري، والفحوصات الدورية، والاختبارات الشاملة. نستخدم أجهزة استشعار داخل القالب وأنظمة التحكم الإحصائي في العمليات (SPC) للحفاظ على الدقة، وضمان رصد أي انحرافات وتصحيحها فورًا، مما يضمن استقرار العملية وكفاءتها.

ما هي الإجراءات التي تتخذونها لمنع العيوب في الأجزاء المختومة المعدنية؟

لمنع العيوب، نطبق إجراءات متعددة، تشمل الصيانة الدورية للأدوات، وتدقيق المواد الخام، وتحسين معايير العمليات. هذه الاستراتيجيات تُقلل المخاطر بشكل كبير وتضمن أن المنتج النهائي يلبي توقعات العملاء.

كيف تتأكد من أن منتجات ختم المعادن الخاصة بك تلبي مواصفات العملاء؟

نضمن أن تُلبي منتجاتنا مواصفات عملائنا من خلال عمليات مراقبة دقيقة وعمليات تحقق دورية. يشمل ذلك إدارة سلسلة الإنتاج بالكامل، بدءًا من مرحلة التصميم وحتى اختبار المنتج النهائي، مما يُساعدنا على تلبية متطلبات عملائنا بدقة.