Le choix entre outillage souple et outillage rigide est plus simple lorsqu'il est lié au risque de production plutôt qu'à des termes génériques comme “ prototype ” ou “ production en série ”. Cet article explique comment choisir entre outillage souple et outillage rigide en fonction d'une pièce, d'une résine et d'un plan de production spécifiques.

À Yonglihao Machinery, Nous constatons que les coûts les plus importants surviennent lorsque les équipes choisissent un outil avant de finaliser la conception ou les prévisions de volume. Une stratégie d'outillage judicieuse permet d'éviter les reprises, de respecter les délais et de garantir l'utilité des résultats d'échantillonnage.

Ce guide compare les deux approches en examinant les facteurs qui affectent réellement les résultats : la durée de vie de l’outil, le risque de changement, l’usure de la résine, la finition de surface et les questions de vérification qui rendent les devis comparables.

Définition des outils souples et des outils rigides

La principale différence entre les outillages souples et rigides réside dans la durée de conservation de leur forme et la difficulté à apporter des modifications de conception après les premiers prototypes. Les termes “ souple ” et “ rigide ” font référence à la durabilité et au processus de retouche, et non pas seulement à l'aspect physique du moule.

L'outillage souple utilise généralement des matériaux ou des procédés plus faciles à usiner avec une fiabilité élevée. service CNC. Cela raccourcit les délais de production et réduit les efforts initiaux. En contrepartie, l'usure est plus rapide, la constance est plus difficile à garantir et la qualité est plus sensible au choix de la résine et aux conditions de moulage.

L'outillage rigide est conçu pour garantir la stabilité dimensionnelle et la qualité de surface lors de longues séries de production. En contrepartie, sa fabrication est plus longue et plus coûteuse. De plus, les modifications de conception tardives peuvent s'avérer lentes, risquées et onéreuses.

Outillage souple

L'outillage souple est idéal lorsque la conception de la pièce est susceptible d'évoluer ou lorsque vous avez besoin de pièces rapidement pour vérifier l'ajustement, l'assemblage ou l'intérêt du marché. Il peut également servir de solution transitoire pour répondre à une demande limitée pendant la préparation d'un outillage à durée de vie plus longue.

La limite n'est pas que “ souple ” signifie “ de mauvaise qualité ”, mais plutôt que « souple s'use et se modifie plus rapidement ». Si vous prévoyez de multiples mises à jour géométriques, l'outillage souple réduit souvent le risque total car les retouches perturbent moins le processus.

outillage dur

L'outillage rigide est idéal lorsque la conception est stable, le processus bien défini et qu'une production constante est requise sur une longue durée. Il est également privilégié lorsque les pièces doivent conserver des relations fonctionnelles étroites dans le temps, comme les zones d'assemblage, les zones d'étanchéité ou les surfaces esthétiques critiques.

Cependant, la durabilité n'est pas garantie. Elle dépend de l'abrasivité de la résine, de la conception du point d'injection, de la ventilation, du refroidissement et de l'entretien. Il est indispensable de vérifier ces variables avant de considérer que l'outillage dur résout tous les problèmes.

Idées fausses courantes qui mènent à un mauvais choix d'outillage

Les décisions sont souvent erronées lorsque les équipes s'appuient sur des raccourcis comme “ seul le volume compte ” ou “ l'acier à outils l'emporte toujours ”. Ces raccourcis ignorent les variables qui déterminent réellement l'usure, les retouches et les risques liés au calendrier.

Idée fausse n° 1 : “ Le volume détermine à lui seul l’outillage. ”

Le volume est important, mais la fiabilité des prévisions l'est encore plus. Si la demande est susceptible de fluctuer fortement, s'engager initialement sur un montant élevé accroît le risque, même si les prévisions semblent optimistes.

Idée fausse n° 2 : “ Le prix de l’outil est le principal chiffre à optimiser. ”

Le prix de l'outillage ne représente qu'une partie du coût total. Les retouches, les rebuts, les prélèvements supplémentaires et les temps d'arrêt peuvent engendrer des coûts plus élevés à long terme. Un outil bon marché qui impose des cycles de prélèvement répétés retarde la mise en production et augmente le coût réel par pièce.

Idée fausse n° 3 : “ Le nom du matériau est synonyme de résultat. ”

Des termes comme “ aluminium ”, “ P20 ” ou “ acier trempé ” ne prédisent pas automatiquement la durée de vie ni la qualité. Les performances dépendent des charges de résine, de la ventilation, du refroidissement, du traitement de surface et de l’entretien.

Idée fausse n°4 : “ Il est toujours difficile de changer un outillage rigide. ”

Certaines stratégies d'outillage rigide permettent des modifications, comme l'utilisation de cavités à inserts et de cadres modulaires. La question pertinente n'est pas “ peut-on le modifier ? ”, mais “ quel est le plan de reprise et est-il sûr ? ”

Principales approches d'outillage dans la planification de la production

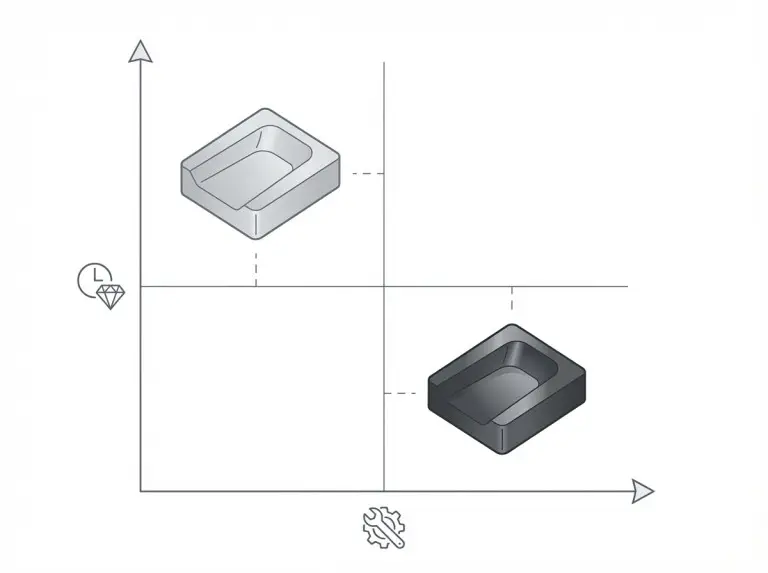

Choisir entre outillage souple et rigide ne se résume pas au choix du matériau ; c’est un choix stratégique. Comparez les différentes approches en fonction de votre taux de changement prévu, du risque d’usure de la résine et de vos exigences en matière de stabilité.

outillage en aluminium

L'outillage en aluminium est souvent utilisé pour l'usinage rapide de cavités et l'échantillonnage rapide. Son usinabilité permet des cycles d'itération courts, ce qui est précieux lors de la validation de nervures, de bossages, de points d'enclenchement ou de points d'assemblage.

Les performances dépendent du choix de la résine, de la pression, de la température et de l'intensité d'utilisation de l'outil. Les charges abrasives et les programmes de traitement agressifs accélèrent l'usure. Il est essentiel d'identifier les facteurs d'usure prévus avant de considérer l'aluminium comme un matériau sûr par défaut.“

Outillage en acier pré-trempé

L'acier pré-trempé représente un compromis courant. Il convient aux pièces nécessitant une durabilité supérieure à celle de l'aluminium, mais qui peuvent néanmoins nécessiter des ajustements. Cette solution garantit des dimensions plus stables et une meilleure durabilité de surface, tout en facilitant les retouches par rapport aux outils entièrement trempés.

L'avantage réside dans un profil de risque équilibré, et non dans une solution universelle. Vérifiez quelles fonctionnalités pourraient changer et si vous pouvez gérer ces changements par des insertions ou des modifications locales.

Outillage en acier trempé

Choisissez l'acier trempé lorsque vous avez besoin d'une production régulière sur de longues séries et lorsque la pièce est sensible à la dérive. Il est également avantageux lorsque vous devez optimiser les temps de cycle et le système de refroidissement pour un débit élevé.

La réussite repose sur des détails : emplacement de la porte, ventilation, agencement du refroidissement et maintenance. Même un outil robuste, conçu à partir d'informations incomplètes, peut engendrer des problèmes de planification.

outillage en silicone

L'outillage en silicone est utilisé en moulage sous vide pour la réalisation de modèles d'aspect, de tests fonctionnels ou pour la production rapide de petites séries. Il s'avère utile lorsque l'on a besoin de pièces rapidement sans s'engager dans la fabrication d'un moule par injection.

Les limites sont claires : les moules en silicone ont une durée de vie limitée. Les résultats dépendent fortement du modèle maître et de la maîtrise du processus. Vérifiez si la production est destinée à des tests fonctionnels, à un contrôle esthétique ou à des démonstrations pour investisseurs.

Outillage modulaire et à inserts

L'outillage modulaire et par insertion permet d'isoler les géométries sujettes aux modifications. Au lieu d'un bloc solide, vous concevez le processus de retouche afin qu'une mise à jour de fonctionnalité n'entraîne pas une reconstruction complète.

Cette méthode s'applique aussi bien aux outils souples qu'aux outils rigides. Vérifiez quelles caractéristiques sont isolées, comment vous alignez les inserts et comment les retouches affectent la vitesse d'échantillonnage.

|

Approche d'outillage |

Signal de décision le plus approprié |

Principal risque à vérifier |

|---|---|---|

|

outillage en aluminium |

Échantillonnage rapide et modifications de conception probables |

pilotes de drift dimensionnels et d'usure de la résine |

|

Outillage en acier pré-trempé |

Volume modéré avec un certain risque de changement |

Stabilité du chemin de refonte et des fonctionnalités |

|

Outillage en acier trempé |

Besoins en matière de longue campagne de production et de répétabilité |

Étude de faisabilité et plan de maintenance du système de refroidissement/ventilation |

|

outillage en silicone |

Volume très faible et contrôles d'apparence/d'ajustement rapides |

Utilisation prévue et durée de vie estimée de la moisissure |

|

Stratégie d'insertion/modulaire |

Risque élevé de changement dans certaines fonctionnalités |

Insérer l'alignement et le périmètre de retouche contrôlée |

Compromis déterminant le choix entre outillage souple et outillage rigide pour une pièce spécifique

Les décisions deviennent fiables lorsqu'on compare les compromis propres à votre pièce, à votre résine et à votre plan. Ne vous contentez pas de “ choisir la meilleure solution ”. Optez pour celle qui minimise le risque global à l'étape actuelle.

Prévisions de volume et méthode de vérification des hypothèses de seuil de rentabilité

Les prévisions sont des données essentielles, mais il est impératif d'en vérifier le niveau de confiance. En cas de fluctuations de la demande, votre stratégie doit vous prémunir contre les erreurs de prévision, qu'elles soient trop optimistes ou trop pessimistes.

Validez les facteurs qui influencent vos prévisions : engagements clients, cycles d’adoption ou plans de montée en puissance. Adaptez vos outils à votre profil de risque. Par exemple, commencez par une approche rapide et passez à une approche plus lente une fois la demande confirmée.

Maturité de la conception et points à vérifier avant d'opter pour l'acier trempé

La maturité d'une conception n'est pas une question de ressenti ; il s'agit d'une liste d'éléments susceptibles d'évoluer. Si les nervures, l'épaisseur des parois, le dépouillement ou les points d'assemblage peuvent changer, il faut s'attendre à des modifications.

Avant d'opter pour un outil trempé, vérifiez ce que signifie “ figé ”. Assurez-vous que les dimensions sont verrouillées, que les zones sont protégées contre l'usinage et que les caractéristiques nécessitent un ajustement par plaquettes ou tolérances d'usinage.

L'abrasivité de la résine et de la charge comme facteur d'usure à vérifier

Le choix de la résine influe rapidement sur l'outillage car il affecte l'usure et la stabilité de surface. Les formules chargées de fibres de verre et abrasives accélèrent l'usure. Les résines haute température augmentent les contraintes thermiques.

Vérifiez la famille de résine, le type de charge, la plage de teneur et les conditions de mise en œuvre. Si le choix de la résine est susceptible d'évoluer après les essais, la gamme d'outillage doit permettre cette adaptation sans nécessiter une réinitialisation complète.

État de surface, stabilité dimensionnelle et charge d'inspection à vérifier

Les caractéristiques de l'état de surface déterminent les méthodes de polissage, la sensibilité à l'usure et les besoins d'entretien. Certaines finitions masquent bien l'usure, tandis que d'autres révèlent rapidement les défauts.

La stabilité dimensionnelle influe sur le contrôle. Si la pièce nécessite une mesure stable dans le temps, vérifiez les caractéristiques critiques, la stratégie de mesure et la méthode de détection des dérives.

Caractéristiques des moules et leur impact sur les délais et les risques de retouche à vérifier

Les opérations latérales, les éjecteurs, les contre-dépouilles, les pièces fines et les exigences d'éjection complexes modifient les délais et les risques. Elles peuvent limiter la facilité de modification d'un outil, même avec des matériaux tendres.

Vérifiez quelles fonctionnalités nécessitent des mécanismes complexes et si elles sont essentielles dès maintenant. Les équipes peuvent souvent reporter la complexité jusqu'à ce que la conception et la demande soient validées.

|

Variable de décision |

L'outillage souple a tendance à s'adapter lorsque |

L'outillage dur a tendance à s'adapter lorsque |

|---|---|---|

|

Risque de changement |

La géométrie peut changer et des retouches sont à prévoir. |

La géométrie est stable et les retouches devraient être minimes. |

|

certitude du volume |

La fourchette de demande est incertaine ou le calendrier de montée en puissance est imprécis. |

La demande et le plan de montée en puissance sont stables pour une campagne de longue durée. |

|

risque d'usure de la résine |

La résine est non abrasive ou le risque d'usure est acceptable. |

La résine est abrasive et très exigeante, et sa stabilité est essentielle. |

|

Besoins en stabilité dimensionnelle |

La validation à court terme est l'objectif principal |

La répétabilité et la stabilité à long terme sont requises |

|

Mécanismes de complexité |

Les mécanismes peuvent être simplifiés ou différés. |

Des mécanismes sont nécessaires et doivent être robustes dès le premier jour. |

Liste de contrôle des décisions d'outillage

Les choix sont plus sûrs lorsque les mêmes données sont vérifiées pour chaque devis. Cela évite les incohérences dans le périmètre du projet qui entraînent des retards, des frais de reprise ou des échantillons de mauvaise qualité ultérieurement.

Informations demandées pour obtenir des devis comparables

Fournissez le modèle CAO et un dessin identifiant les références fonctionnelles et les caractéristiques critiques. Si le dessin n'est pas prêt, définissez les principales caractéristiques de mesure et la méthode d'inspection.

Confirmer la famille de résine, le type de charge et les éventuelles modifications de résine. Indiquer le volume annuel prévu, le profil de montée en puissance et l'objectif du programme (prototype, phase de transition ou production à long terme).

Décrire la finition prévue et les zones d'aspect esthétique. Noter les interfaces d'assemblage, les dispositifs d'étanchéité et les zones de charge qui déterminent les choix relatifs à la porte d'impression, à l'éjecteur et au refroidissement.

Que faut-il vérifier concernant les insertions, la maintenance et les procédures de retouche ?

Vérifiez si les fonctionnalités sujettes aux modifications peuvent utiliser des insertions et comment l'alignement est contrôlé. Renseignez-vous sur les boucles d'échantillonnage prévues et les méthodes de retouche envisagées en cas de résultats non conformes aux objectifs.

Clarifiez le plan de maintenance : fréquence de nettoyage, suivi de l’usure et responsables des actions correctives. La maintenance fait partie intégrante du plan, elle ne doit pas être une simple formalité.

Vérifiez ce que signifie “ reprise ” dans le devis. Avant de valider l’itinéraire, assurez-vous de bien comprendre ce qui est inclus, ce qui est exclu et ce qui entraîne une réinitialisation du planning.

Plan d'échantillonnage et critères d'acceptation pour vérifier précocement

Définissez un “ bon prototype ” avant les premiers essais. Établissez des critères d'acceptation concernant l'ajustement, la fonctionnalité, les dimensions et l'aspect esthétique afin que l'équipe s'accorde sur la notion de réussite.

Planifiez la validation de la stabilité du procédé. Si la répétabilité est requise, vérifiez les conditions d'échantillonnage, la méthode de mesure et la méthode de comparaison des résultats.

En cas de production en mode transition, vérifiez comment vous gérerez la production pendant la préparation de la phase d'outillage suivante. Cela évitera les situations de crise lorsque la demande arrivera en amont.

Conclusion

Le choix entre outillage souple et rigide est plus fiable lorsqu'il repose sur des données vérifiées. Analysez les risques liés aux modifications, l'usure de la résine et les exigences de stabilité propres à votre projet. Si la conception est susceptible d'évoluer ou si la demande est incertaine, une solution rapide avec une procédure de retouche claire réduit les risques. Pour une répétabilité à long terme, une solution durable assortie d'un plan de maintenance garantit la constance de la production.

Chez Yonglihao Machinery, nous considérons l'outillage comme une stratégie progressive, et non comme un simple achat. Il est essentiel de disposer des ressources adéquates, d'identifier les facteurs de risque et d'aligner le processus sur la phase de votre programme. Ainsi, l'échantillonnage reste pertinent et l'outillage ne devient pas un goulot d'étranglement.

FAQ

Quand l'outillage souple prend-il tout son sens au-delà du prototypage ?

L'outillage souple s'avère utile au-delà du prototypage lorsqu'on prévoit des modifications contrôlées ou qu'il faut combler un manque avant la mise au point d'un outil à longue durée de vie. Il est efficace lorsque les risques d'usure de la résine et les exigences de stabilité correspondent à la durée de production prévue. En cas d'incertitude quant aux risques d'usure, il est recommandé de valider le plan par un échantillonnage préliminaire.

Peut-on réaliser un projet par étapes, en passant de l'outillage souple à l'outillage rigide ?

Oui, de nombreux programmes procèdent par étapes à l'outillage afin de réduire les risques pendant la stabilisation de la demande et de la conception. Il est important de définir à l'avance le déclencheur de la transition, comme une demande confirmée ou une géométrie stabilisée. La transition est optimale lorsque les premières données permettent d'orienter la conception définitive de l'outillage.

Quelles caractéristiques des pièces tendent à orienter un projet vers l'outillage dur ?

Les pièces nécessitent un outillage robuste lorsqu'elles exigent une stabilité à long terme, une qualité de surface constante ou des mécanismes solides. Les contre-dépouilles, les systèmes d'éjection complexes et les cycles de production à haut rendement privilégient également les outils durables. Il est important de déterminer quelles caractéristiques sont réellement nécessaires et lesquelles peuvent être simplifiées dès le départ.

Que faut-il vérifier pour les résines abrasives ou haute température ?

Pour les résines abrasives ou haute température, vérifiez précisément les facteurs d'usure, les conditions de mise en œuvre et la durabilité de surface. Confirmez la famille de résine et la probabilité de changements. Si le choix de la résine n'est pas stable, assurez-vous que votre stratégie prévienne les problèmes d'incompatibilité.

Comment les délais de livraison et les demandes de modification affectent-ils généralement le processus de sélection des outils ?

Les délais et les demandes de modification ont une incidence sur la gestion des reprises et des cycles d'échantillonnage. Un processus qui ne peut absorber les changements engendre des risques liés au calendrier, même s'il paraît robuste. Vérifiez le périmètre des reprises dans le devis et définissez les critères d'acceptation avant le prélèvement des premiers échantillons.