Le moulage sous pression est un procédé de fabrication rapide et efficace. Il consiste à injecter du métal en fusion dans un moule sous haute pression afin de produire rapidement des pièces précises. Le cycle de moulage dure généralement de quelques secondes à une minute, tandis que la durée totale d'un projet peut s'étendre sur plusieurs semaines, voire plusieurs mois. Cela dépend de facteurs tels que la création du moule., production de prototypes, Le moulage sous pression, par comparaison avec les méthodes de coulée basse pression ou par gravité, prend plusieurs minutes par cycle. Comprendre les facteurs qui influencent la durée du moulage sous pression est essentiel pour les fabricants afin d'améliorer leur efficacité et de réduire leurs coûts. Parmi les facteurs clés figurent la géométrie de la pièce, l'épaisseur des parois, le temps de refroidissement et la complexité du moule, qui ont tous un impact direct sur la vitesse du cycle. Cet article explore les étapes du moulage sous pression, les facteurs qui influent sur la durée et les stratégies d'optimisation de la production pour une meilleure planification et des économies substantielles.

Qu'est-ce que le moulage sous pression des métaux ?

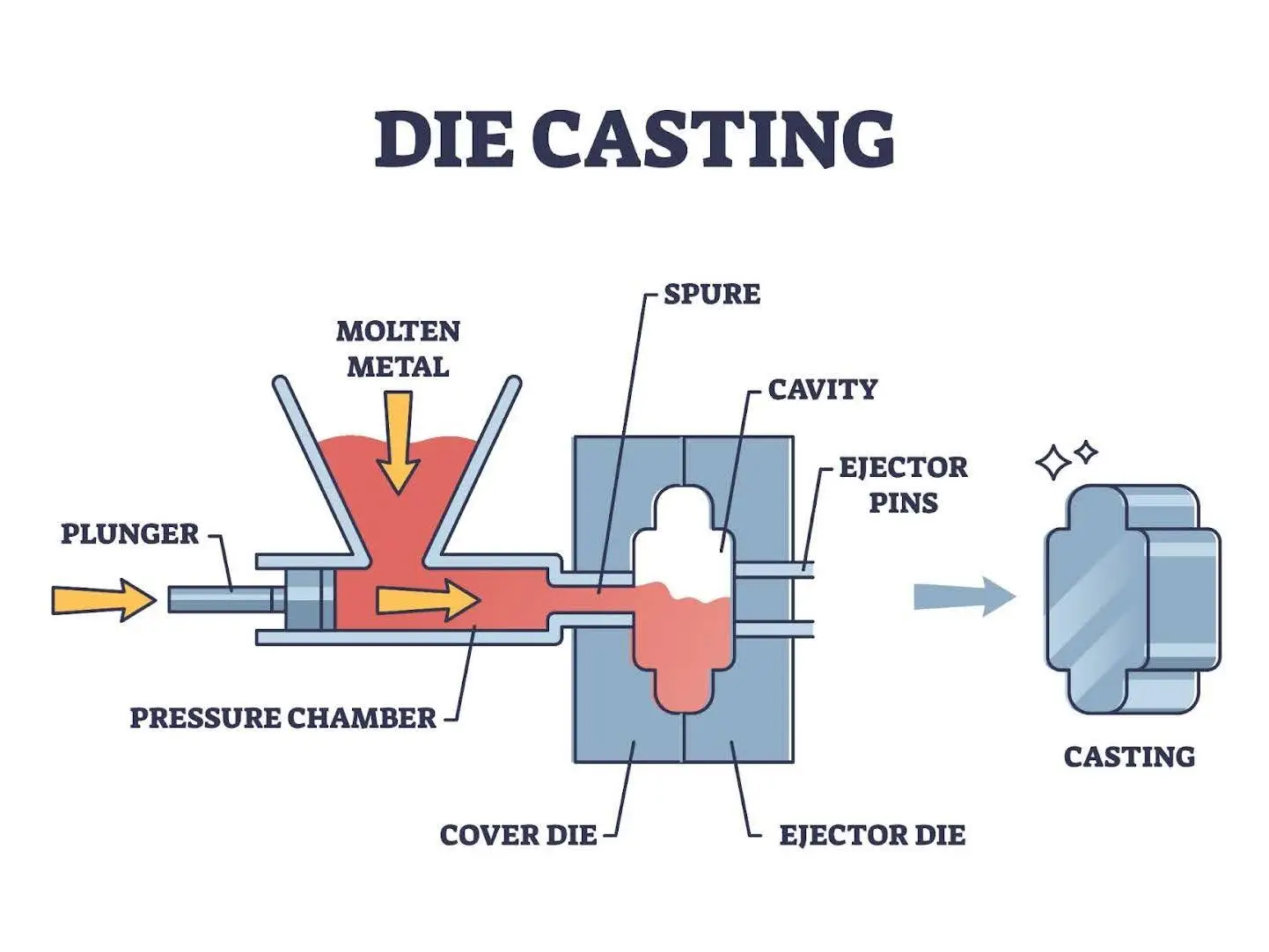

Le moulage sous pression est un procédé qui consiste à injecter du métal en fusion dans une cavité de moule sous haute pression. Cette méthode permet de produire des pièces métalliques précises et complexes et est largement utilisée dans de nombreux secteurs industriels. Son principal avantage réside dans sa rapidité, les cycles durant généralement de quelques secondes à une minute seulement. Selon les données du secteur, notamment les rapports de la Die Casting Association, le temps de cycle moyen pour le moulage sous pression est de 15 à 60 secondes. Ce procédé est donc idéal pour la production en grande série. Par exemple, dans l'industrie automobile, le moulage sous pression est utilisé pour fabriquer des blocs-moteurs robustes et légers.

Le procédé de moulage sous pression Le procédé comprend la fusion du métal, son injection dans le moule, son refroidissement et sa solidification, puis le démoulage. Chaque étape influe sur la qualité du produit final. Comparée à d'autres méthodes de fonderie, la fonderie sous pression offre un état de surface supérieur, réduisant ainsi le besoin de traitements ultérieurs. Le choix du bon alliage peut encore accélérer la production. Par exemple, les alliages de zinc, grâce à leur bas point de fusion, refroidissent plus rapidement.

Cycle de moulage sous pression : description étape par étape

Le cycle de moulage sous pression comprend plusieurs étapes clés qui déterminent le temps de production et la qualité. Comprendre ces étapes est essentiel pour optimiser l'efficacité. Bien que le cycle prenne généralement de quelques secondes à une minute, des facteurs tels que la complexité des pièces et conception de moules peut influencer la durée. Chez Yonglihao Machinery, les ingénieurs utilisent un logiciel de simulation pour analyser chaque étape et minimiser les retards.

Préparation : Préparation au moulage

Le cycle commence par la préparation du moule, qui comprend le nettoyage, l'application de lubrifiants et le préchauffage à la température adéquate. Cette étape garantit une qualité constante et prévient les défauts tels que les bulles ou les déformations. Le préchauffage dure généralement de 1 à 5 minutes, mais les systèmes automatisés peuvent réduire ce temps à quelques secondes. Un préchauffage approprié peut également réduire le temps de refroidissement de 10%.

L'entretien des moules est crucial à ce stade. La préparation des moules complexes est plus longue et des facteurs comme le matériau du moule et la température ambiante peuvent affecter l'efficacité. Le bon déroulement de cette étape est essentiel pour la réussite de l'ensemble du cycle.

Injection : coulée à grande vitesse

Une fois le moule prêt, le métal en fusion y est injecté à haute vitesse et sous haute pression. Cette étape détermine le taux de remplissage et la pression, qui influent directement sur la qualité de la pièce. Les métaux comme l'aluminium et le zinc, réputés pour leur fluidité, permettent une injection rapide, généralement réalisée en 1 à 5 secondes. En fonderie sous pression, la pression peut atteindre plusieurs milliers de PSI afin de garantir une répartition homogène.

La géométrie de la pièce influe sur la vitesse d'injection. Les formes complexes nécessitent une pression plus élevée pour éviter les porosités. Chez Yonglihao Machinery, la simulation CFD est utilisée pour optimiser cette étape, réduisant ainsi les rebuts et améliorant l'efficacité.

Solidification et refroidissement : l'étape la plus longue

Après l'injection, le métal se solidifie et refroidit dans le moule. Cette étape, la plus longue, représente 50 à 70 % du temps de cycle total. Le temps de refroidissement dépend de facteurs tels que l'épaisseur de la paroi et le type d'alliage. Les pièces à parois fines (2 mm) refroidissent en 5 à 10 secondes, tandis que les pièces plus épaisses nécessitent 30 secondes, voire plus.

Par exemple, l'utilisation de moules refroidis à l'eau pour le moulage sous pression d'aluminium permet de réduire le temps de refroidissement de 20 à 7 secondes. L'optimisation de cette étape est cruciale pour garantir un démoulage sans dommage des pièces et réduire le temps de cycle global.

Éjection et réinitialisation : boucler le cycle

Une fois le métal solidifié, des éjecteurs extraient la pièce du moule. Ce processus dure généralement de 1 à 4 secondes. Les robots automatisés peuvent réduire ce temps à moins de 3 secondes, évitant ainsi les retards liés aux opérations manuelles. Des problèmes tels que le collage de la pièce ou un mauvais alignement des éjecteurs peuvent allonger ce temps, mais les systèmes servo-motorisés contribuent à maintenir l'efficacité.

Après l'éjection, le moule s'ouvre et se réinitialise pour le cycle suivant. L'efficacité à cette étape dépend de la conception de l'équipement. Les moules multi-empreintes, par exemple, peuvent produire plusieurs pièces simultanément.

Calendrier type pour les projets de fonderie sous pression

Les projets de fonderie sous pression comportent plusieurs étapes, de la conception à la production. Le délai de livraison total inclut la fabrication du moule (4 à 6 semaines), la production du prototype (2 à 4 semaines) et la production en série (plusieurs semaines ou mois). La production de chaque pièce, quant à elle, se mesure en secondes. La compréhension de ce délai permet aux fabricants de planifier leurs budgets et leurs calendriers de livraison. Chez Yonglihao Machinery, les outils de gestion de projet garantissent transparence et efficacité à chaque étape.

De la conception à la première production

Cette étape comprend la conception des pièces, l'évaluation du coût du moule et les discussions sur les spécifications du client. Les lignes de joint droites réduisent les coûts d'outillage, tandis que les formes complexes peuvent nécessiter des sections coulissantes, ce qui allonge le temps de production. Les tolérances et l'état de surface sont également des éléments essentiels.

La conception prend généralement 1 à 2 semaines, tandis que la fabrication du moule nécessite 4 à 6 semaines. La production du prototype ajoute 2 à 4 semaines supplémentaires pour les tests et les ajustements. Une analyse de simulation préliminaire peut raccourcir cette étape de 15%.

Une fois la conception finalisée, la première production permet de vérifier le respect des normes de qualité. Les décisions prises à ce stade ont un impact sur l'efficacité des productions ultérieures.

Mise à l'échelle et optimisation de la production

Après le premier essai, l'accent est mis sur la mise à l'échelle et l'optimisation. Cela comprend le réglage des paramètres de la machine, des systèmes de refroidissement et de la manutention des pièces. L'analyse des données permet d'identifier les points faibles, tels que les délais de refroidissement, et d'apporter des améliorations. Une surveillance continue garantit la constance du processus.

Les décisions prises lors de la conception, comme le choix de moules évolutifs, simplifient ce processus. Chez Yonglihao Machinery, un logiciel de surveillance en temps réel a permis d'augmenter la production de 20%.

Les délais de production dépendent de la taille de la commande. Les petites séries peuvent être réalisées en quelques semaines, tandis que les commandes importantes peuvent prendre plusieurs mois. Le délai total du projet doit trouver un équilibre entre rapidité et qualité.

Durée du cycle de moulage sous pression : analyse du temps de cycle

Le temps de cycle du moulage sous pression est un facteur déterminant de l'efficacité de la production et varie selon la méthode utilisée. Le moulage sous pression à haute pression (HPDC) est reconnu pour ses cycles courts, ce qui le rend idéal pour la production en grande série. À l'inverse, le moulage sous pression à basse pression (LPDC) est plus long, mais offre souvent une qualité supérieure. Comprendre ces différences permet aux fabricants de choisir la méthode la plus adaptée à leurs besoins.

Temps de moulage sous pression

moulage sous pression Le procédé HPDC est reconnu pour sa rapidité, avec des temps de cycle allant de quelques secondes à une minute. Cette rapidité est due à la haute pression, qui permet un remplissage et une solidification rapides du métal. Des facteurs tels que l'épaisseur de paroi et le système de refroidissement influent également sur la durée du cycle. Des systèmes de refroidissement efficaces peuvent encore réduire les temps de cycle. Selon les données industrielles, la productivité du procédé HPDC peut être deux fois supérieure à celle du procédé LPDC, ce qui en fait un choix privilégié pour la production en grande série.

Temps de moulage sous pression à basse pression

Coulée sous pression à basse pression, En revanche, le procédé LPDC présente des temps de cycle plus longs, généralement de 1 à 2 minutes. Ceci est dû à des vitesses de remplissage plus lentes et à des profils de pression différents. Cependant, le LPDC offre des avantages tels qu'une réduction des défauts et une porosité moindre, ce qui le rend adapté aux applications où la qualité est primordiale.

En comparant les technologies HPDC et LPDC, les fabricants peuvent prendre des décisions éclairées en fonction du volume de production, du coût et des besoins spécifiques de l'application.

Facteurs influençant le temps de moulage sous pression

Plusieurs facteurs influencent la durée du cycle de moulage sous pression, notamment choix des matériaux, La complexité de la conception et les paramètres de la machine sont des éléments essentiels à prendre en compte pour optimiser l'efficacité et réduire les coûts.

Choix de l'alliage

Le type d'alliage utilisé influe considérablement sur la durée du moulage sous pression. Les alliages à point de fusion plus bas, comme le zinc, refroidissent plus rapidement et présentent des temps de cycle plus courts que l'aluminium. La conductivité thermique et la vitesse de solidification jouent également un rôle. Pour chaque projet, nous analysons les exigences en matière d'alliage afin de déterminer les conditions de moulage optimales.

Conception et complexité des matrices

La complexité de la matrice influe directement sur le temps de cycle. Les matrices complexes comportant plusieurs cavités ou éléments nécessitent un temps de remplissage et d'éjection plus long. Simplifier leur conception, lorsque cela est possible, permet de réduire le temps de production sans compromettre la qualité.

Spécifications et paramètres de la machine

Les capacités et les réglages des machines sont également essentiels. Les machines haute pression produisent des pièces plus rapidement, mais nécessitent des matrices plus complexes. L'ajustement de paramètres tels que la vitesse d'injection et la pression permet d'optimiser les temps de cycle. Chez Yonglihao Machinery, des techniciens expérimentés veillent à ce que les machines soient calibrées pour une performance optimale.

Dimensions de la pièce et épaisseur de la paroi

La taille des pièces et l'épaisseur des parois sont des facteurs clés, notamment lors du refroidissement. Les parois fines (2 à 3 mm) se solidifient en 5 à 7 secondes, tandis que les sections plus épaisses (8 à 12 mm) peuvent nécessiter 20 à 30 secondes, voire plus. Les techniques de refroidissement avancées, comme le refroidissement par eau des matrices, permettent de réduire considérablement les temps de refroidissement.

| Épaisseur de paroi (mm) | Temps de refroidissement (secondes) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Moulage sous pression vs. autres méthodes de moulage : comparaison des temps

Le moulage sous pression se distingue par sa rapidité et sa précision, mais comment se compare-t-il aux autres méthodes de fonderie ? Cette section examine les différences de temps entre le moulage sous pression et les autres techniques, afin d’aider les fabricants à choisir le procédé le mieux adapté à leurs besoins.

Temps de moulage sous pression vs. temps de moulage au sable

Le moulage sous pression et le moulage au sable diffèrent considérablement en termes de délais de production. Le moulage sous pression est idéal pour les projets de haute précision, avec des temps de cycle allant de 15 à 60 secondes. Le moulage au sable, bien que plus flexible quant aux dimensions et aux matériaux, est plus lent en raison de son processus manuel. Les temps de production peuvent varier de plusieurs heures à plusieurs jours.

| Méthode de moulage | Temps de cycle | Volume de production |

|---|---|---|

| moulage sous pression | 15 à 60 secondes | Haut |

| moulage au sable | Plusieurs heures à plusieurs jours | Faible à moyen |

Temps de moulage sous pression vs. temps de moulage à la cire perdue

Le moulage à cire perdue, ou fonderie à cire perdue, comprend plusieurs étapes longues et complexes, comme la fabrication du modèle et la construction de la coque. Il en résulte des temps de production qui se mesurent en jours plutôt qu'en secondes. Si la fonderie à cire perdue offre une plus grande précision et une plus grande liberté de conception, le moulage sous pression est beaucoup plus rapide.

Le choix entre ces méthodes dépend de facteurs tels que le volume de production, la complexité des pièces et les contraintes de temps. Le moulage sous pression excelle en termes de rapidité et d'efficacité, ce qui le rend idéal pour la production en grande série de pièces complexes. Cependant, d'autres méthodes peuvent être mieux adaptées à des exigences spécifiques comme la finition de surface ou la flexibilité des matériaux.

Lectures complémentaires :Moulage par cire perdue ou moulage sous pression : lequel est adapté à votre application ?

Stratégies pour optimiser le temps de cycle de moulage sous pression

Le temps de cycle du moulage sous pression peut être considérablement réduit grâce à des optimisations stratégiques de la conception du moule, des paramètres de procédé et des méthodes de refroidissement. Ces stratégies sont essentielles pour améliorer l'efficacité et réduire les coûts de production.

Techniques d'optimisation de la conception des matrices

La conception de la matrice influe considérablement sur le temps de cycle. Des techniques comme l'optimisation de l'épaisseur des parois, l'utilisation d'angles de dépouille et la conception de systèmes d'alimentation efficaces peuvent faire toute la différence.

| Technique d'optimisation | Impact sur le temps de cycle | Exemple |

|---|---|---|

| Optimisation de l'épaisseur des parois | Réduit le temps de refroidissement | Parois de 2,5 mm : temps de refroidissement de 7 secondes |

| Conception de systèmes de contrôle d'accès | Améliore le flux de matières | Le système de fermeture optimisé réduit les turbulences. |

| Angles de tirage | Facilite l'éjection des pièces | Réduit la force d'éjection de 30% |

Ajustements des paramètres de processus

Le réglage précis des paramètres de procédé, tels que la pression d'injection, la température et la durée du cycle, permet également d'optimiser le temps de cycle. Ces ajustements garantissent une production plus rapide sans compromettre la qualité.

- Le moulage sous pression permet des cycles rapides grâce à une injection rapide.

- Un contrôle optimisé de la température empêche la surchauffe et assure une solidification homogène.

- Un calage précis du cycle réduit les déchets et améliore l'efficacité. Dans un projet, des ajustements automatisés ont permis d'augmenter la production de 151 tonnes 5 tonnes.

Méthodes de refroidissement avancées

Les techniques de refroidissement avancées permettent de réduire considérablement les temps de cycle en accélérant la solidification. L'utilisation d'inserts en cuivre, de systèmes de refroidissement à haut rendement et de matériaux de gestion thermique améliore l'efficacité du refroidissement.

Conclusion

La réussite des projets de fonderie sous pression repose sur un équilibre entre les délais de production, la qualité et l'intégrité des pièces. Cet article a exploré les facteurs influençant les délais de fonderie, du choix de l'alliage et de la conception du moule aux réglages de la machine et aux techniques de refroidissement. La compréhension de ces éléments est essentielle à une planification de production efficace, à une estimation précise des coûts et au maintien d'une compétitivité optimale.

En optimisant chaque phase du moulage sous pression sur mesure Grâce à un processus optimisé (préparation, injection, refroidissement et éjection), les fabricants peuvent réduire considérablement les temps de cycle sans compromettre la qualité. Chez Yonglihao Machinery, nous sommes spécialisés dans le moulage sous pression d'aluminium et de zinc et nous nous engageons à aider nos clients à trouver l'équilibre parfait entre rapidité, qualité et coût. Notre expertise leur permet de garantir l'efficacité et la rentabilité de leurs opérations de moulage sous pression.

FAQ

Quel est le temps de cycle typique pour le moulage sous pression ?

Les cycles de moulage sous pression durent généralement de quelques secondes à plusieurs minutes, selon la complexité de la pièce, le matériau et les spécifications de la machine. Par exemple, pour le zinc, un cycle peut ne prendre que 4 secondes. L'utilisation d'outils de simulation est recommandée pour des prédictions précises.

Comment le choix de l'alliage influence-t-il le temps de moulage sous pression ?

Les alliages à point de fusion plus bas, comme le zinc, ont généralement des temps de cycle plus courts que les alliages à point de fusion plus élevé, comme l'aluminium. La fluidité et la vitesse de solidification influent également sur le processus.

Quels sont les facteurs qui influencent la durée du cycle de moulage sous pression ?

Les facteurs clés comprennent la conception de l'outillage, les réglages de la machine, la taille de la pièce, l'épaisseur des parois et le choix du matériau. L'optimisation de ces éléments permet de réduire le temps de cycle et d'améliorer l'efficacité. Par exemple, les machines de pointe peuvent compenser l'impact des parois plus épaisses, qui peuvent allonger le temps de refroidissement de 20 secondes.

Quel est l'impact de la conception du moule sur le temps de moulage sous pression ?

Une matrice bien conçue, dotée de systèmes d'alimentation, de ventilation et de refroidissement efficaces, peut réduire considérablement le temps de cycle. En revanche, les conceptions complexes peuvent l'allonger. Une optimisation précoce permet d'éviter les retards et garantit un fonctionnement optimal.

Quelle est la différence de temps de cycle entre le moulage sous pression et le moulage au sable ?

Le moulage sous pression est beaucoup plus rapide, avec des temps de cycle de 15 à 60 secondes, comparé au moulage en sable, qui peut prendre des heures, voire des jours. L'efficacité du moulage sous pression contraste avec les étapes manuelles qu'implique le moulage en sable.

Peut-on optimiser le temps de cycle du moulage sous pression ?

Oui, grâce à des stratégies telles que l'optimisation de la conception des puces, l'ajustement des paramètres de processus et des méthodes de refroidissement avancées. Ces améliorations permettent de réduire le temps de cycle et d'accroître l'efficacité globale.

Quels sont les temps de cycle typiques pour le moulage sous pression de l'aluminium et du zinc ?

Le cycle de moulage sous pression de l'aluminium dure de 30 secondes à plusieurs minutes, selon la complexité de la pièce. Le moulage sous pression du zinc est plus rapide, avec des cycles durant généralement de 15 à 60 secondes en raison de son bas point de fusion.