Choisir le bon porte-outil CNC est crucial. Votre choix influe sur la sécurité de la prise, le risque de faux-rond et la vitesse de changement d'outil en fraisage CNC. Chez Yonglihao Machinery, nous constatons fréquemment que les porte-outils sont sources de rebuts inutiles lorsqu'ils sont considérés comme de simples accessoires plutôt que comme un maillon essentiel entre la broche et la fraise. Cet article présente les principaux types de porte-outils, leurs utilisations typiques et les points à vérifier avant de finaliser un montage.

Un porte-outil “ meilleur ” n'est pas une solution universelle. Le choix optimal dépend de l'interface de votre broche, du sens de coupe, de la finition de surface requise et de vos besoins d'accès. Il dépend également des procédures de montage d'outils en atelier. L'objectif est de vous aider à choisir un porte-outil adapté à votre application et à vérifier le montage pour des résultats reproductibles.

Anatomie et termes clés des porte-outils

La conception d'un porte-outil détermine la maîtrise des risques d'usinage tels que le maintien de l'outil, la transmission du couple et le dépassement de celui-ci. Il ne s'agit pas seulement de la pièce qui serre l'outil ; c'est un système comprenant la liaison de la broche, le mécanisme de maintien et le mécanisme de serrage.

L'interface côté broche constitue la première contrainte. La queue et le cône doivent correspondre à ceux de la broche de la machine. En cas d'utilisation d'un changeur d'outils automatique, la géométrie de la bride doit également être compatible. Si l'interface est incorrecte, aucun mandrin, même “ meilleur ”, ne pourra résoudre le problème en toute sécurité.

Les éléments de fixation constituent un point faible fréquent. De nombreux systèmes à forte conicité utilisent un bouton ou une tige de traction pour maintenir le porte-outil en place sur la barre de traction. Si ces éléments sont inadaptés, usés ou incompatibles, vous risquez d'observer un faux-rond, des marques de frottement ou un arrachement de l'outil pendant la coupe.

Le mécanisme de serrage détermine la façon dont le porte-outil maintient l'outil et réagit à la force axiale. Une pince de serrage est un manchon fendu qui s'emboîte sur la tige. Un mandrin utilise une structure interne différente. La méthode de serrage détermine les points à vérifier, tels que le couple, l'état du manchon et la propreté.

La longueur de l'outil et le dépassement sont des variables importantes. Un dépassement plus important augmente l'effet de levier, ce qui peut amplifier les vibrations et la déformation, même avec un porte-outil de haute qualité. Si une opération nécessite une grande portée, choisissez un porte-outil conçu pour l'accès et la stabilité, puis vérifiez-le avec l'outil monté.

Idées fausses courantes sur les porte-outils

La plupart des problèmes de porte-outils proviennent d'une inadéquation entre le type de porte-outil, la méthode d'assemblage et la force de coupe, et non de la seule “ qualité du porte-outil ”. Les équipes changent souvent de porte-outils, mais conservent les mêmes habitudes d'assemblage, le même dépassement et les mêmes paramètres de coupe. Cette approche résout rarement le problème à la source.

Le faux-rond, à lui seul, ne détermine pas le meilleur porte-outil. Il est influencé par l'état de la broche, la propreté du cône, l'état de la pince, le couple de serrage et la qualité de la queue de l'outil. Un porte-outil présentant un excellent faux-rond peut néanmoins produire une mauvaise coupe si le reste du système n'est pas correctement réglé.

La force de préhension n'est pas le seul critère important. Certaines tâches exigent une résistance maximale à l'arrachement, tandis que d'autres nécessitent une concentricité stable et un amortissement efficace pour éviter les vibrations. Partir du principe que “ plus de préhension est toujours mieux ” peut entraîner des déséquilibres, une accessibilité réduite ou des changements d'outils plus lents.

Les systèmes de changement rapide ne garantissent pas une meilleure précision. Des changements plus rapides ne sont utiles que si votre flux de travail inclut le préréglage, les contrôles de répétabilité et la vérification. En cas de dérive des décalages et d'incohérences d'assemblage, les gains de vitesse peuvent engendrer des retouches.

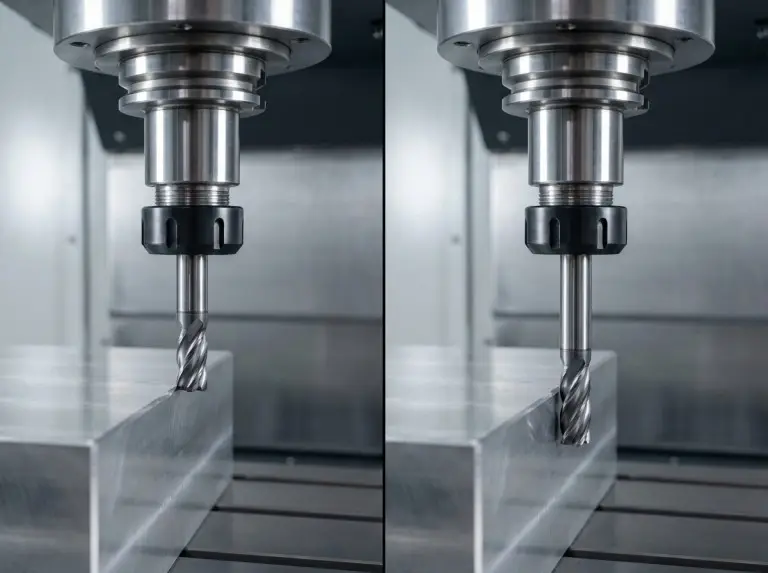

Principaux types de porte-outils CNC

Le fraisage CNC moderne utilise quelques types de porte-outils clés. Chacun présente un compromis entre force de serrage, contrôle du faux-rond, amortissement, accessibilité et vitesse. Les sections suivantes décrivent les applications optimales de chaque type et les points à vérifier.

Mandrins à pinces : Flexibilité générale en fraisage

Les mandrins à pinces sont idéaux pour les changements fréquents d'outils et pour une utilisation générale. Les ateliers les utilisent pour le perçage, le fraisage léger à modéré et la gestion de parcs d'outils variés. Changer de pince est souvent plus rapide que de remonter un ensemble complet. Ils sont également utiles lorsqu'un profil de nez compact est nécessaire sans pour autant exiger l'option la plus fine.

L'utilisation de mandrins à pinces exige de la rigueur. Il est impératif de surveiller l'état des pinces et d'appliquer un couple de serrage constant. Les pinces et les écrous s'usent, et la présence de débris dans le cône ou le filetage peut entraîner un serrage irrégulier. Un mandrin à pinces constitue une solution sûre uniquement lorsque le risque d'arrachement est faible et que l'atelier veille à la propreté des pinces et à leur remplacement régulier.

Porte-clés à verrouillage latéral : résistance à l’arrachement par coupe sévère

Les porte-fraises à verrouillage latéral sont la meilleure option lorsque le risque d'arrachement de l'outil est primordial lors des opérations d'ébauche. Une vis de blocage s'engage sur un méplat de la queue de l'outil, empêchant ainsi la fraise de glisser sous de fortes charges axiales. Ceci est particulièrement utile pour le rainurage agressif et autres opérations qui exercent une traction sur l'outil.

Les porte-outils à verrouillage latéral sacrifient une certaine concentricité au profit d'une sécurité mécanique accrue. La vis de blocage peut légèrement décentrer l'outil. De ce fait, ils sont moins adaptés aux passes de finition où la qualité de surface est sensible aux vibrations. De nombreux ateliers utilisent des porte-outils à verrouillage latéral pour l'ébauche, puis optent pour un autre type de porte-outils pour la finition.

Mandrins de fraisage : Grande adhérence sans méplat

Les mandrins de fraisage offrent une force de serrage élevée pour les opérations de fraisage exigeantes, sans nécessiter de méplat pour vis de blocage. Ils sont souvent privilégiés pour leur résistance à l'arrachement supérieure à celle des mandrins à pinces standard. C'est pourquoi ils sont couramment utilisés pour l'ébauche et autres opérations nécessitant un engagement important.

Il est toujours nécessaire de vérifier l'équilibrage, le dépassement et l'état d'assemblage des mandrins de fraisage. Si l'usinage requiert des vitesses de broche élevées ou une finition de haute précision, l'ensemble doit être considéré comme un système équilibré. La portée de l'outil et la géométrie du bec sont également importantes, car les mandrins de fraisage peuvent être plus volumineux que des modèles plus fins.

Mandrins hydrauliques : amortissement et stabilité de finition

Les mandrins hydrauliques excellent dans le contrôle des vibrations et garantissent la stabilité de l'état de surface. Le mécanisme hydraulique serre la tige avec une pression uniforme. Ils sont fréquemment utilisés pour la finition, l'alésage et les opérations où les vibrations sont problématiques. Ils permettent également des changements d'outils prévisibles sans avoir recours à un système de chauffage.

Les systèmes hydrauliques requièrent une manipulation soigneuse. Un serrage excessif, une utilisation sans outil ou l'endommagement de la zone de serrage interne peuvent nuire à leurs performances. Un mandrin hydraulique doit être considéré comme un composant de précision et faire l'objet d'un programme d'entretien et d'inspection rigoureux.

Supports à ajustement serré : accès fin et concentricité

Les porte-pièces à frettage sont idéaux lorsqu'un profil mince et une concentricité stable sont requis pour les pièces profondes. Le procédé thermique assure un ajustement serré optimal. Cette solution est particulièrement adaptée aux opérations de finition et aux usinages multiaxes où l'espace est restreint. Le frettage est également privilégié pour sa stabilité à haute vitesse, à condition d'être correctement géré.

Le frettage nécessite un équipement spécial et des procédés contrôlés. Le changement d'outillage fait appel à des systèmes de chauffage et de refroidissement, et l'alésage doit être maintenu propre. Le frettage exige également des dimensions de queue précises ; la planification des stocks est donc un élément essentiel.

Systèmes à pression : Adhérence élevée, échanges répétables

Les systèmes de porte-outils à emmanchement forcé offrent une prise ferme et un faux-rond contrôlé, tout en permettant des changements d'outils répétables à l'aide d'une presse. Cette approche est souvent considérée comme un compromis entre les pinces classiques et les systèmes à frettage. Elle convient aux environnements de production exigeant une répétabilité mécanique sans apport de chaleur.

La fiabilité des systèmes à emmanchement forcé dépend de l'état des manchons et de la régularité du processus d'emmanchement. Les manchons et les interfaces s'usent. La séquence d'assemblage doit être constante pour éviter toute dérive. Ces systèmes sont plus performants dans les ateliers disposant déjà d'un processus structuré de préréglage et de vérification.

Arbres de broyeurs à coquilles : pour fraises de grand diamètre

Les arbres porte-fraises à coquille sont conçus pour les fraises à surfacer et autres outils de coupe montés sur un pilote à clavettes. Le pilote centre la fraise et les clavettes transmettent le couple, essentiel pour le surfaçage en grande série. Ce système ne remplace pas une fraise à queue et ne doit être utilisé qu'avec des fraises montées sur arbre.

Il est impératif de vérifier l'engagement de la clavette et le bon positionnement de l'arbre. La présence de débris entre la fraise et la face de l'arbre peut engendrer du jeu et une finition médiocre. L'état et le couple de serrage de la vis de fixation doivent être contrôlés afin d'éviter tout desserrage.

Porte-tarauds : pour la qualité du filetage et la durée de vie du taraud

Les porte-tarauds sont utilisés lorsque la protection des tarauds et la garantie d'une bonne qualité de filetage sont les principaux objectifs. Les porte-tarauds rigides conviennent parfaitement si la machine assure une synchronisation fiable du taraudage. Les porte-tarauds à tension-compression peuvent s'avérer utiles lorsque des problèmes de synchronisation ou d'autres difficultés de réglage risquent d'endommager les tarauds.

Le choix du porte-taraud doit correspondre aux conditions réelles de taraudage, et non à des conditions idéales. Si la profondeur du filetage, le pas ou le matériau induisent une forte sensibilité au couple, le porte-taraud doit être choisi en prévoyant un plan de vérification de l'alignement et de la compliance axiale. Un porte-taraud est avant tout un dispositif de maîtrise des risques.

Mandrins de perçage : pour faciliter les perçages légers

Les mandrins de perçage sont idéaux pour les perçages légers où la facilité d'utilisation prime sur la concentricité. Ils peuvent s'avérer utiles pour des tâches de perçage variées, notamment lorsqu'il est nécessaire de changer rapidement de diamètre de foret. Dans la plupart des ateliers d'usinage CNC, ils constituent une solution secondaire, et non le principal système de fixation pour la production.

Les mandrins de perçage doivent être considérés comme des dispositifs de fixation à usage limité. Si la pièce est sensible au faux-rond, à la position du trou ou à la finition, un porte-pièce à pince ou un autre dispositif de précision est généralement un choix plus sûr. La décision doit être fondée sur le risque pour la pièce, et non sur l'habitude.

Outillage modulaire : pour un préréglage hors ligne rapide

Les systèmes d'outillage modulaires sont particulièrement efficaces pour réduire les temps d'arrêt machine grâce à un préréglage hors ligne et à des changements rapides. Ces systèmes séparent l'accouplement de base de la tête de coupe, ce qui permet des changements de tête répétables avec un temps de réglage réduit. Ils sont surtout utiles lorsqu'un atelier dispose d'un processus de préréglage défini et exige une répétabilité stable.

Pour être efficaces, les systèmes modulaires nécessitent une maturité des processus. Si la gestion, le préréglage et la vérification des données des outils sont insuffisants, des changements trop rapides risquent de reporter les problèmes en production. Leur utilisation doit être motivée par un problème d'indisponibilité précis et un besoin clair de répétabilité.

Comment choisir le type de porte-outil CNC le plus adapté ?

La méthode la plus sûre pour choisir un porte-outil consiste à commencer par examiner l'interface avec la broche, le risque d'arrachement, la longueur d'accès et les exigences en matière de finition de surface. Ensuite, il faut vérifier le système assemblé sur la machine. De nombreuses erreurs surviennent lorsque les équipes choisissent un porte-outil uniquement en fonction de son nom, sans définir le risque qu'il doit maîtriser. Les facteurs ci-dessous permettent de transformer une liste de “ types ” en un processus de décision.

- Interface de broche : Il s'agit de la première porte d'outil. Les interfaces courantes comprennent les modèles à cône prononcé et à queue creuse. Chacune modifie la façon dont le porte-outil s'insère et fonctionne. Si l'interface de la broche est fixe, votre choix se limite aux porte-outils compatibles avec cette interface, le changeur d'outils et le système de retenue.

- Risque de retrait : Évaluez le choix en fonction de l'opération, et non uniquement du matériau. Le rainurage et les coupes axiales importantes peuvent générer des forces qui rendent l'utilisation de pinces classiques risquée. Si le risque principal est l'arrachement, les systèmes à verrouillage latéral, les mandrins de fraisage, le frettage ou l'emmanchement à force sont de meilleures options. Vérifiez toujours la configuration réelle.

- Finition de surface : La sensibilité à la finition ou aux vibrations indique qu'il faut privilégier les porte-pièces offrant un bon amortissement et une bonne concentricité. Si la finition est primordiale, les mandrins hydrauliques et les montages à frettage sont des solutions courantes. Il est important de vérifier la stabilité au niveau du dépassement réel. Si le débit prime sur la finition, un porte-pièce à forte adhérence sera peut-être plus approprié.

- Longueur d'accès et de jauge : Ces facteurs déterminent si un porte-outil “ plus performant ” est réellement utilisable. Un porte-outil encombrant risque de ne pas atteindre certaines parties, ce qui augmente le dépassement et réduit la stabilité. Il est donc important de choisir conjointement le porte-outil, la longueur de la fraise et la géométrie de la pièce.

- Flux de travail de changement d'outil : La pertinence des systèmes modulaires dépend de votre méthode de préréglage. Si vous utilisez déjà le préréglage hors ligne et que vous devez effectuer des changements fréquents, l'outillage modulaire peut réduire les temps d'arrêt. Dans le cas contraire, l'amélioration de votre vérification d'assemblage pourrait s'avérer plus avantageuse.

Le tableau ci-dessous récapitule la correspondance entre les types de détenteurs et les objectifs, et indique les points à vérifier en premier.

|

type de porte-outil |

Utilisation typique du fraisage CNC |

Première chose à vérifier |

|---|---|---|

|

mandrin à pince |

Fraisage et perçage général |

État et couple de serrage de la pince/de l'écrou |

|

Porte-fraise à verrouillage latéral |

Enrochement avec risque d'arrachement élevé |

Engagement et faux-rond de l'outil |

|

Mandrin de fraisage |

Fraisage intensif avec forte adhérence |

Équilibrage et jeu de l'assemblage |

|

mandrin hydraulique |

Opérations de finition et délicates |

Intégrité du serrage et assise |

|

Ajustement rétréci |

Accès étroit et concentricité |

Nettoyage du forage et traitement thermique |

|

Système à pression |

Adhérence élevée avec changements répétables |

Usure des manches et régularité du repassage |

|

arbre de moulin à coquille |

Fraisage frontal avec fraises à arbre |

Propreté des sièges et ajustement des clés |

|

Support de robinet |

Filetage avec protection de taraud |

Niveau d'alignement et de conformité |

|

Système modulaire |

Mixage élevé avec préréglage hors ligne |

Répétabilité du couplage et préréglage |

Liste de vérification pour la configuration et la maintenance

La performance des porte-outils n'est reproductible que si l'atelier vérifie la propreté, le serrage, l'alignement et l'usure de chaque outil. Ce contrôle n'est pas un “ travail supplémentaire ” compte tenu du coût des rebuts et des retouches. La liste de vérification ci-dessous peut être appliquée rapidement.

À chaque changement d'outil, commencez par nettoyer la conicité et l'interface. Les copeaux ou résidus sur les cônes peuvent provoquer un faux-rond, des frottements et une instabilité. Un simple coup de chiffon suffit souvent à résoudre de nombreux problèmes de vibrations inexpliquées.

Contrôlez le couple de serrage et la séquence d'assemblage selon un processus défini. Les systèmes de pinces et de mandrins sont sensibles à leur serrage. Des irrégularités peuvent entraîner un décalage de la longueur de l'outil ou une force de serrage variable. Standardisez les outils de serrage ou, à tout le moins, la méthode de serrage.

Vérifiez le dépassement et le dégagement de l'outil sur la pièce. Un porte-outil qui semble convenir sur catalogue peut heurter des brides ou d'autres éléments. Si vous devez utiliser un porte-outil plus long, considérez cela comme une modification de conception et choisissez-le en conséquence.

Inspectez l'usure selon un calendrier basé sur l'utilisation, et non sur le calendrier. Recherchez les marques de frottement sur les cônes, les sièges de pince endommagés, les écrous fissurés et les alésages rayés. Si un porte-outil présente un comportement irrégulier, retirez-le de la production pour inspection.

Le tableau ci-dessous associe chaque action à la défaillance qu'elle prévient.

|

Action de vérification |

Ce que cela empêche |

À quoi ressemble un “ laissez-passer ” |

|---|---|---|

|

Nettoyer les cônes avant l'insertion |

pointes de fin de course et frottement |

Surfaces propres, sans débris |

|

Vérifier le matériel de retenue |

Perte de rétention, mauvais siège |

Matériel correct, aucun dommage |

|

Standardiser le serrage |

Adhérence irrégulière, dérive décalée |

Routine répétable, outils cohérents |

|

Vérifier le déport et le dégagement |

Bavardages, déviations, collisions |

Dépassement minimal, dégagement vérifié |

|

Inspecter et remplacer les pièces usées |

Perte progressive de précision |

Les éléments de serrage sont intacts. |

|

Supports de stockage dans des étagères protégées |

Éraflures et bosses |

Les surfaces de contact sont protégées |

Conclusion

À Yonglihao Machinery, Nous considérons le choix du porte-outil CNC comme un système permettant de réduire les rebuts. Ce choix doit être fondé sur des risques vérifiables. Sélectionnez votre porte-outil en fonction de l'interface avec la broche, du risque d'arrachement, de la sensibilité à la finition et des besoins d'accès. Ensuite, validez-le par une procédure d'assemblage et d'inspection rigoureuse et systématique. Grâce à ces étapes, les équipes consacrent moins de temps à corriger les vibrations et plus de temps à usiner des pièces de qualité.

Si vous prévoyez de travailler par notre intermédiaire Services d'usinage CNC, y compris Services de fraisage 5 axes, Veuillez nous indiquer l'interface de votre broche, le type d'opération, les contraintes de dépassement et les caractéristiques critiques. Nous pouvons vous aider à définir un type de porte-broche et un plan de vérification adaptés à votre flux de production.

FAQ

Quel est le meilleur porte-outil CNC pour le fraisage ?

Le choix du porte-pièce le plus adapté dépend du risque d'arrachement, des exigences de finition et des contraintes d'accès. Les mandrins à pinces conviennent parfaitement aux tâches courantes, mais l'ébauche intensive requiert souvent des options à plus forte adhérence. La méthode la plus sûre consiste à choisir en fonction du risque prédominant et à vérifier le montage.

Quand dois-je éviter un support de verrouillage latéral ?

Évitez un porte-outil à verrouillage latéral lorsque la qualité de finition, la sensibilité aux vibrations ou la concentricité sont primordiales. La vis de blocage peut engendrer un faux-rond, acceptable pour l'ébauche mais inacceptable pour la finition. De nombreuses équipes utilisent un porte-outil à verrouillage latéral pour l'ébauche et un autre pour la finition.

Pourquoi deux mandrins à pinces se comportent-ils différemment ?

Deux montages peuvent présenter des différences dues à l'usure de la pince, à l'état de l'écrou, au couple de serrage, à la propreté ou aux différences de tige. Les systèmes de pinces sont sensibles aux variations, même minimes. La standardisation du montage et le remplacement des pièces usées améliorent généralement la répétabilité.

Un mandrin hydraulique est-il toujours meilleur pour la finition ?

Un mandrin hydraulique est souvent utile lorsque l'amortissement est le facteur limitant, mais ce n'est pas une solution universelle. Si le risque d'arrachement est élevé, un système à serrage plus important peut s'avérer plus sûr. La solution optimale dépend de l'opération et doit être vérifiée sur la pièce.

Les systèmes modulaires permettent-ils toujours de réduire le temps de cycle ?

Les systèmes modulaires ne réduisent les temps d'arrêt que si l'atelier utilise des préréglages hors ligne et des procédures reproductibles. En cas de dérive des décalages ou de variations d'assemblage, des échanges plus rapides peuvent engendrer davantage de dépannage. Ils sont plus performants lorsque les processus sont déjà maîtrisés.

Quel est le moyen le plus rapide d'améliorer la fiabilité ?

La méthode la plus rapide consiste à mettre en place une procédure de vérification de la propreté, de la régularité de l'assemblage et de l'usure. De nombreux problèmes de porte-outils proviennent de cônes sales, d'un serrage irrégulier ou de pièces usées. Une simple liste de contrôle permet souvent d'obtenir des résultats satisfaisants sans avoir recours à de nouvelles pièces.