Bien choisir une fraiseuse ou un tour CNC commence par une description précise de la pièce. Il est essentiel de définir sa géométrie, ses caractéristiques critiques et les objectifs de réglage avant de sélectionner une machine. Chez Yonglihao Machinery, nous privilégions cette approche basée sur la définition des besoins. Des descriptions de pièces imprécises entraînent des choix de machines inappropriés et des retouches inutiles. Ce guide compare le fraisage, le tournage et les méthodes combinées CNC. Nous aborderons la mécanique, l'ajustement des pièces, les types de machines et les principales étapes de vérification.

L'usinage CNC, qu'il s'agisse de fraisage ou de tournage, enlève de la matière d'une pièce grâce à des commandes programmées. Ces processus débutent généralement par un modèle CAO et une trajectoire d'outil. Toutefois, cet article ne traite pas de la programmation. Nous nous concentrons plutôt sur les aspects pratiques de l'atelier qui influencent le résultat : les éléments en rotation, les références définies et les éléments à maintenir lors d'une même opération.

Définition des termes relatifs aux machines

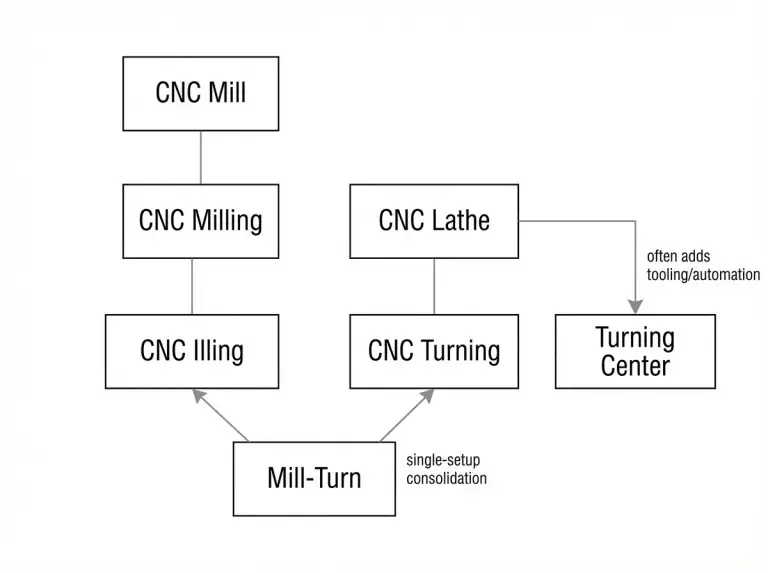

Les termes “ fraiseuse ”, « tour », « centre de tournage » et « centre de tournage-fraisage » peuvent prêter à confusion. Un tour CNC, une machine de tournage CNC et un centre de tournage ont des capacités similaires. Le tournage est l'opération principale qui permet de créer des formes circulaires autour d'un axe de broche. « Tour » est le nom courant de ce type de machine. Un centre de tournage dispose généralement d'un outillage plus complet et d'une automatisation plus poussée, mais il est important de vérifier ses capacités en fonction des caractéristiques de votre pièce, et non en se basant sur des arguments marketing.

Une fraiseuse CNC est un type de machine, tandis que Le fraisage CNC est le processus. En fraisage, une fraise rotative enlève de la matière tandis que la machine se déplace selon différents axes. Le fraisage est souvent considéré comme la méthode de référence car il convient parfaitement à de nombreuses pièces prismatiques. Afin d'éviter toute confusion dans les devis, nous indiquons les caractéristiques et les paramètres fonctionnels de la pièce avant de mentionner la machine.

Une machine de tournage-fraisage combine plusieurs fonctionnalités. Ce n'est pas toujours une amélioration. Le tournage-fraisage est idéal lorsque les caractéristiques tournées et fraisées doivent être étroitement liées sans avoir à repositionner la pièce. Nous le précisons dès le début afin que les équipes n'optent pas pour un processus complexe alors qu'un processus plus simple, divisé en deux parties, serait suffisant.

Une vérification simple consiste à déterminer si la pièce nécessite des opérations autres que le tournage qui doivent être alignées avec l'axe de tournage dans la même configuration. Si elle comporte des trous transversaux, des méplats ou des rainures de clavette exigeant un positionnement précis par rapport à l'axe de broche, un centre de tournage doté de capacités supplémentaires ou un plan de fraisage-tournage peut s'avérer plus approprié. Si ces opérations ne sont pas critiques ou peuvent être réalisées avec un second dispositif de fixation, un processus en deux étapes est souvent plus facile à valider.

Mécanismes de coupe : fraisage vs tournage

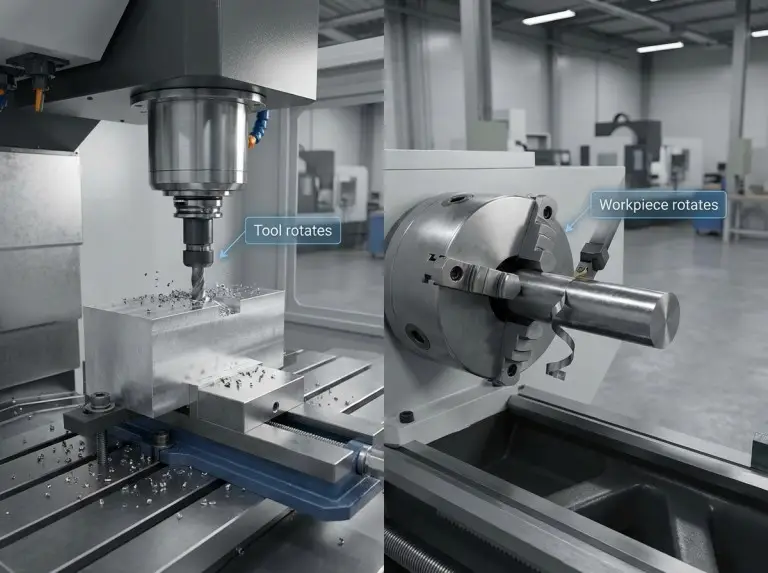

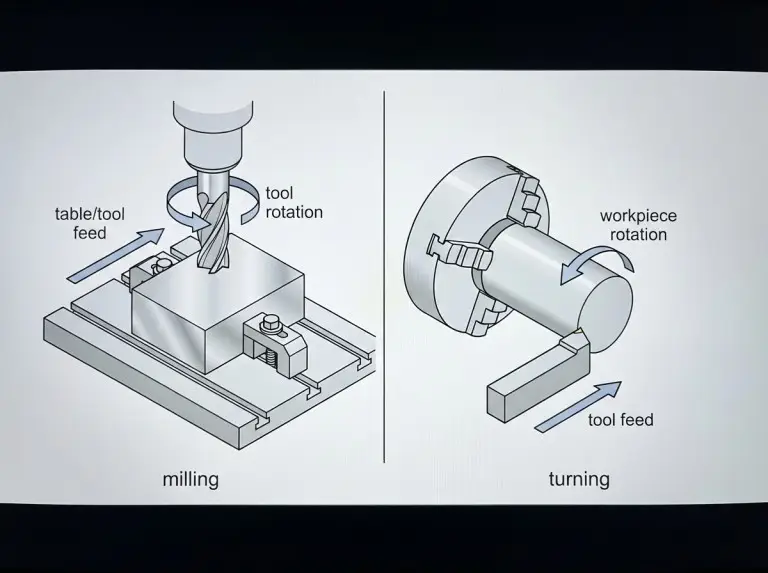

Le fraisage CNC utilise une fraise rotative pour enlever de la matière, tandis qu'un dispositif de fixation maintient la pièce. La fraise possède généralement plusieurs arêtes. La machine déplace l'outil ou la table le long d'axes programmés pour créer des méplats, des poches, des rainures et des profils. Le fraisage est particulièrement adapté aux pièces prismatiques dont la fonction repose sur des plans de référence.

tournage CNC Le tournage consiste à faire tourner la pièce à usiner pendant qu'un outil de coupe y avance. On utilise souvent une seule arête de coupe pour créer des diamètres extérieurs, des diamètres intérieurs, des faces et des cônes partageant un même axe de rotation. On recourt au tournage lorsque les principales exigences fonctionnelles sont l'obtention de caractéristiques coaxiales et d'une circularité stable.

Ces différents mécanismes influent sur le fonctionnement des références en production. Le fraisage dépend de la répétabilité du montage et du transfert des références entre les différentes configurations pour les pièces à plusieurs faces. Le tournage repose sur l'axe de broche et une stratégie de serrage maîtrisée. La manière dont la pièce est resserrée et maintenue détermine souvent sa qualité.

Géométrie de la pièce et ajustement des caractéristiques

La symétrie radiale est le critère le plus rapide pour choisir entre le tournage et le fraisage. Les arbres, les bagues et les pièces en forme de disque se prêtent généralement bien au tournage lorsque la concentricité est le principal facteur fonctionnel. Nous vérifions toutefois si des éléments secondaires nécessitent un fraisage et s'ils doivent rester alignés sur l'axe de tournage.

L'analyse de la géométrie prismatique est la méthode la plus rapide pour déterminer l'aptitude au fraisage. Les pièces présentant principalement des surfaces planes, des poches et des cavités sont généralement bien adaptées à cette opération. Nous vérifions si les éléments ronds sont de véritables cylindres fonctionnels ou de simples trous de dégagement pouvant être percés ou interpolés.

Les types de caractéristiques clés rendent la sélection plus fiable que les étiquettes industrielles. Les surfaces planes, les poches et les rainures indiquent généralement un fraisage. Les surfaces cylindriques, les surfaces coniques et les alésages coaxiaux indiquent généralement un tournage.

Les impératifs liés à une seule configuration peuvent primer sur le choix “ évident ”. Une pièce tournée peut comporter des méplats ou des entailles usinés. La position de ces éléments par rapport à l'axe de broche peut influencer le comportement de la pièce dans un assemblage. Nous décidons de scinder ou de combiner les opérations en fonction du risque lié à la configuration et du plan de contrôle, et non par simple commodité.

|

Entrée de décision |

Le fraisage a tendance à s'adapter lorsque |

Le fait de tourner tend à s'adapter lorsque |

Ce que nous vérifions ensuite |

|---|---|---|---|

|

Géométrie primaire |

Les références prismatiques et planes dominent |

La symétrie radiale domine |

Données fonctionnelles et axe de contrôle |

|

Mise en valeur des caractéristiques |

Poches, fentes, faces planes, profils |

diamètre extérieur/intérieur, conicité, faces, rainures concentriques |

Quelles fonctionnalités doivent partager une seule configuration ? |

|

Principal facteur de risque |

Alignement multiface sur différentes configurations |

Coaxialité et stabilité de la reprise de prise en main |

plan de répétabilité et de support des dispositifs de maintien en position. |

|

Routage typique |

Une ou plusieurs configurations de fraisage |

Virage avec d'éventuelles opérations secondaires |

La consolidation réduit-elle le risque mesurable ? |

Types de machines pour le fraisage et le tournage

Choisir la bonne machine Le choix de la famille de machines est important. Il influe sur l'accès, le nombre de réglages et la stabilité. Nous regroupons les familles selon l'orientation de la broche, l'accès aux axes et le mode de support de la pièce. Cela permet d'éviter de comparer des machines qui répondent à des besoins différents.

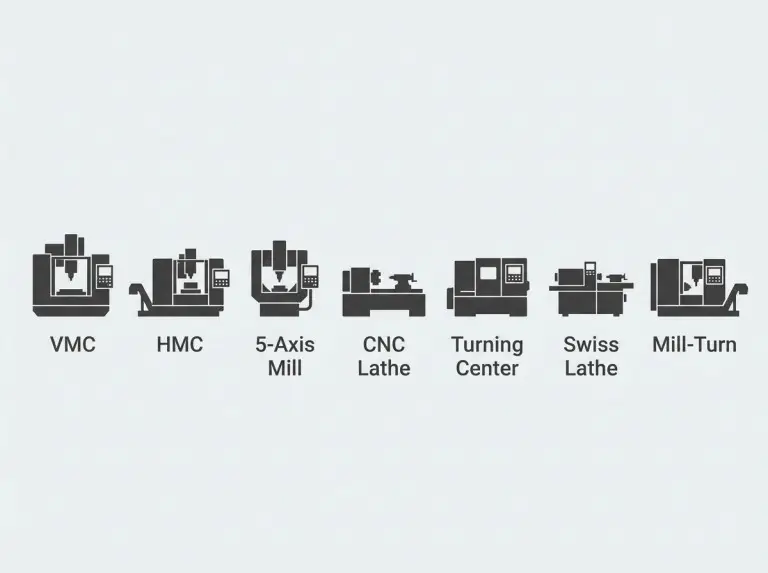

Centre d'usinage vertical (VMC)

Un centre d'usinage vertical (VMC) convient à de nombreuses pièces prismatiques accessibles par le dessus. La configuration est souvent simple pour le perçage, le fraisage et le surfaçage. Nous vérifions si les opérations multifaces nécessitent plusieurs resserrages, ce qui augmente le risque d'alignement. Un plan de fabrication sur VMC est optimal lorsque le système de référence et la répétabilité des montages sont clairement définis.

Centre d'usinage horizontal (HMC)

Un centre d'usinage horizontal (HMC) est idéal pour l'usinage multifaces. Il permet d'usiner différentes faces avec un alignement précis. L'évacuation des copeaux est également optimisée, car ceux-ci s'éloignent de la zone de coupe. On privilégie un HMC lorsque plusieurs faces doivent être maintenues l'une contre l'autre avec un transfert de référence fiable.

Fraiseuse à cinq axes

Une fraiseuse cinq axes offre un accès angulaire permettant de réduire les repositionnements. Ceci est particulièrement utile lorsque des éléments se trouvent sur plusieurs faces ou nécessitent un accès sous différents angles. Nous privilégions le fraisage cinq axes pour optimiser l'accès et réduire les temps de réglage, et non parce que davantage d'axes est toujours préférable. La planification de l'usinage sur cinq axes implique également des exigences supplémentaires en matière de détection de collisions et de vérification.

Tour CNC et centre de tournage

Un tour à commande numérique (CNC) constitue la plateforme de base pour l'usinage de pièces de rotation. Un centre de tournage permet d'ajouter des fonctionnalités pour des opérations secondaires. Nous utilisons cette famille de machines lorsque la fonction repose sur la coaxialité et que l'axe de broche est la référence principale. Le bridage et le support de la pièce ont souvent une influence plus importante sur le résultat de l'usinage que les caractéristiques de la machine elle-même.

Tour de type suisse

Un tour suisse permet de usiner des pièces longues et de petite taille en guidant la pièce au plus près de la zone de coupe. Ceci réduit la déformation lorsque le rapport longueur/diamètre rend le serrage classique instable. On privilégie le fraisage suisse lorsque la stabilité des sections élancées est la contrainte principale. Cette machine est efficace pour certaines familles de pièces, mais pas pour toutes les pièces tournées.

Centre multitâches de tournage et de fraisage

Un centre de tournage-fraisage permet d'usiner des pièces principalement de rotation, mais comportant également des zones fraisées nécessitant un positionnement précis par rapport à l'axe de tournage. Sa valeur ajoutée réside dans la combinaison des réglages et le contrôle de l'indexage. Nous privilégions cette solution lorsque le principal risque pour la qualité est le resserrage. Cette consolidation accroît toutefois la complexité du routage et du contrôle.

Tour multibroches

Un tour multibroches est conçu pour le tournage en grande série. Il utilise des opérations parallèles afin de réduire le temps d'usinage par pièce. Ce choix est dicté par la stratégie de production, et non uniquement par la géométrie. Nous le considérons comme une optimisation de dernière minute, nécessitant une demande stable et une gestion rigoureuse des outils.

Plateformes de tournage à laser intégré

Ces plateformes combinent tournage et opérations laser pour des flux de production spécifiques. L'avantage principal réside généralement dans la réduction des manipulations ou des étapes secondaires pour certaines pièces. Nous considérons cette solution comme un marché de niche et vérifions que l'étape laser est réellement nécessaire pour la pièce.

Lectures complémentaires :Types de machines CNC les plus courants

Étapes de vérification pour éviter la surconfiguration

Une sélection fiable repose sur les spécifications de la pièce, et non sur les caractéristiques de la machine. Nous déterminons le routage en fonction des données fonctionnelles, des caractéristiques critiques, du nombre de réglages et de la méthode de contrôle. Cela évite de choisir une machine complexe inutilement.

Le nombre de serrages nécessaires à la mise en place est un facteur de risque important. Chaque serrage supplémentaire peut engendrer des erreurs d'alignement et des dommages liés à la manipulation. Nous vérifions les relations entre les fonctions qui doivent être établies en une seule mise en place afin de garantir le bon fonctionnement de la pièce.

Le comportement du matériau constitue une autre étape de vérification. La dureté, la ductilité et la sensibilité à la chaleur peuvent influencer la stabilité et les risques liés à l'état de surface. Nous vérifions la nuance exacte du matériau, sa forme et les exigences de finition de surface avant de finaliser le processus.

Une fonctionnalité complexe n'est pas toujours la solution idéale pour une pièce simple. Une configuration excessive peut alourdir la programmation et les contrôles sans pour autant améliorer les performances. Nous évitons cela en adaptant la fonctionnalité minimale viable aux besoins réels de la pièce.

Conclusion

Comparer les fraiseuses et les tours à commande numérique est pertinent lorsque le choix repose sur la géométrie de la pièce, les relations entre ses formes et les risques liés à la mise en place. Nous proposons une démarche cohérente pour le fraisage, le tournage et le fraisage-tournage. Il convient d'abord de clarifier les aspects mécaniques, puis d'évaluer l'adéquation géométrique, de sélectionner une gamme de machines et de vérifier la faisabilité de la mise en place et du contrôle. Cette approche permet de s'assurer que les décisions sont basées sur les besoins fonctionnels et non sur des appellations génériques.

Pour un devis clair et une recommandation d'itinéraire de la part d'un Service de fraisage CNC en Chine Le fournisseur doit fournir un dessin ou un modèle 3D, les spécifications du matériau, les tolérances critiques, les exigences de surface, la quantité prévue et les caractéristiques qui doivent être conservées dans une seule configuration. Ces informations nous permettent de trouver la solution idéale, sans complexité inutile.

Lectures complémentaires :

FAQ

Quelle est la principale différence entre le fraisage et le tournage CNC ?

Le fraisage CNC fait tourner l'outil de coupe, tandis que le tournage CNC fait tourner la pièce. Le fraisage est souvent utilisé pour les pièces prismatiques présentant des méplats et des cavités. Le tournage convient généralement aux pièces caractérisées par des formes concentriques. Le choix optimal dépend des spécifications fonctionnelles et des objectifs de réglage.

Quand faut-il d'abord tourner une pièce puis la fraiser ?

Le tournage d'une pièce est la première étape lorsque sa fonction est définie par une géométrie concentrique et que l'axe de broche constitue la référence principale. Le fraisage peut ensuite être effectué pour réaliser des méplats ou des trous transversaux. Cette séparation des opérations doit être vérifiée en fonction du mode de fixation et d'inspection de la pièce.

Quand une machine de fraisage-tournage est-elle judicieuse ?

Une machine de tournage-fraisage est utile lorsque les pièces tournées et fraisées doivent rester étroitement liées au sein d'une même opération. La consolidation est optimale lorsque le resserrage engendre un alignement inacceptable ou un risque de manipulation. L'avantage dépend des relations entre les pièces et de la méthode de contrôle.

Un tour CNC est-il la même chose qu'un centre de tournage ?

Un tour à commande numérique (CNC) est la machine de base pour le tournage. Un centre de tournage offre généralement davantage d'outillage et d'options d'automatisation. Les termes se recoupent souvent ; il est donc important de vérifier les capacités en fonction des opérations requises et du mode de bridage. Pour éviter toute confusion, nous listons les caractéristiques plutôt que de nous fier aux appellations.

Comment la géométrie et les caractéristiques influencent-elles le choix de la machine ?

La symétrie radiale oriente vers le tournage, tandis que la géométrie prismatique suggère le fraisage. Des caractéristiques spécifiques permettent d'affiner le choix. Par exemple, les poches et les profils plans conviennent au fraisage, tandis que les cônes et les alésages coaxiaux conviennent au tournage. Le routage final doit être vérifié afin de déterminer quelles caractéristiques doivent partager une même configuration.

Quelles informations dois-je fournir pour choisir la bonne fraiseuse CNC ?

La définition complète d'une pièce nécessite un dessin ou un modèle, les spécifications du matériau, les tolérances critiques et les exigences de surface. La quantité et le format de stock influencent également la stratégie de configuration. Ces informations nous permettent de déterminer la capacité minimale viable et d'éviter la surconfiguration.