Le moule de fonderie sous pression détermine la qualité des pièces avant même que le métal ne pénètre dans la cavité. Il contrôle le flux, l'évacuation de l'air, l'équilibre thermique et l'éjection. Un bon moule permet d'obtenir des pièces stables, des surfaces propres et peu de défauts. Il garantit également un temps de cycle prévisible. Ce guide traite du moule lui-même. Nous examinerons sa nature, ses composants et son processus de conception. Nous verrons également comment choisir le moule adapté à votre projet.

Qu'est-ce qu'un moule de moulage sous pression ?

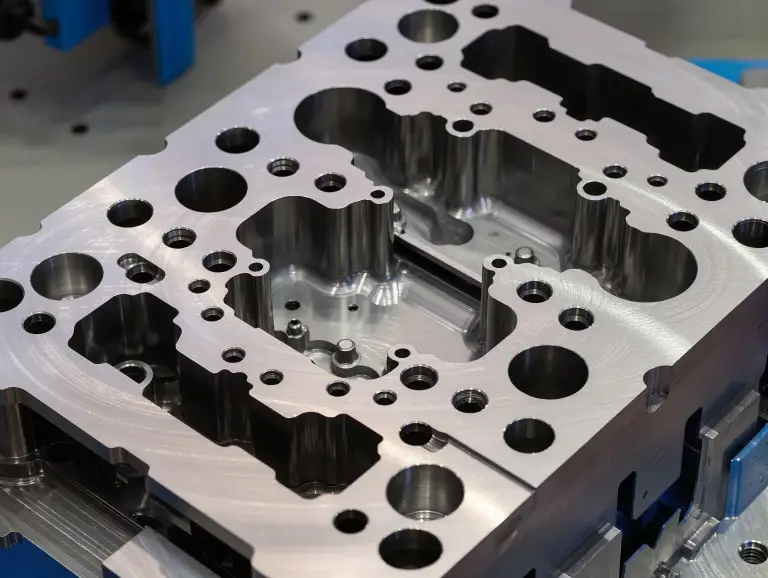

Un moule de fonderie sous pression est un outil en acier trempé. Il permet de donner au métal en fusion une pièce quasi-définitive grâce à une haute pression. Le moule comporte deux moitiés. L'une est la moitié fixe (stationnaire). L'autre est le moitié mobile (éjecteur). Elles se ferment pour former la cavité de la pièce et s'ouvrent pour libérer la pièce moulée.

Un moule de fonderie sous pression est bien plus qu'une simple cavité. C'est un système qui contrôle le flux de métal, les gaz emprisonnés et la température. Il gère également le démoulage. Ceci permet de fabriquer des pièces de forme identique des milliers, voire des millions de fois.

Systèmes et composants clés à l'intérieur d'un moule de fonderie sous pression

Un moule de fonderie sous pression comporte de nombreux systèmes. Ces systèmes fonctionnent de concert pour assurer le remplissage, le refroidissement et l'éjection de la pièce de manière homogène. Si l'un d'eux est défaillant, des défauts apparaissent souvent, même si la forme de la cavité est correcte. Le système d'alimentation, l'évacuation des vapeurs et le refroidissement sont particulièrement importants.

- Cavité et noyau : La cavité forme les surfaces extérieures de la pièce. Le noyau forme les caractéristiques internes, telles que les trous, les évidements et les poches. Le dépouillement et l'état de surface dans ces zones influent sur les marques d'éjection et la stabilité de la pièce. Ils peuvent également provoquer son collage.

- matrice fixe et matrice mobileLa partie fixe est reliée au système d'injection de la machine. Elle comprend généralement le point d'entrée du métal, appelé canal d'alimentation. La partie mobile contient généralement les noyaux et le système d'éjection. Cette conception permet à la pièce moulée de rester du côté mobile pour un démoulage propre.

- Système de portail : Le système d'alimentation fonctionne comme un régulateur de circulation pour le métal en fusion. Le canal de coulée alimente le canal d'alimentation, qui alimente ensuite le point d'injection. Ce dernier contrôle le remplissage de la cavité. Son emplacement et son épaisseur influent sur le motif de remplissage et les lignes de soudure. Ils influent également sur la vitesse de solidification du métal, ce qui a un impact sur la pression et la porosité.

- Ventilation et trop-plein : La purge permet à l'air et aux gaz emprisonnés de s'échapper pendant le remplissage de la cavité. Les trop-pleins contribuent à récupérer les premières particules de métal, d'oxydes et de gaz. Ce processus se déroule en fin de remplissage. Une purge insuffisante est une cause fréquente de porosité due aux gaz, de brûlures et de pièces incomplètes (injections partielles).

- Canaux de refroidissement : Les canaux de refroidissement évacuent la chaleur de l'acier à matrice, contribuant ainsi à stabiliser la température du moule. Une conception optimisée réduit les points chauds, les déformations et le risque d'adhérence du métal (soudure). Elle permet également d'obtenir un temps de cycle plus régulier.

- Système d'éjection : Les éjecteurs, les manchons et les plaques permettent d'extraire la pièce moulée sans la déformer. Les éjecteurs doivent être positionnés de manière à éviter les nervures fragiles, les parois fines et les surfaces à polir.

- Glissières/Extractions de noyau : Les coulisseaux et les noyaux forgés créent des contre-dépouilles et des reliefs latéraux. Ces reliefs ne peuvent être obtenus par l'ouverture directe de la matrice. Les coulisseaux augmentent les possibilités, mais créent également des points d'usure. Ils peuvent être sensibles à la chaleur et nécessitent un entretien plus fréquent.

Principaux types de moules de fonderie sous pression

Moule de fonderie sous pression à chambre froide

Ce moule est destiné aux machines où le métal est versé dans un manchon d'injection avant l'injection. Il est couramment utilisé pour les pièces en aluminium et en magnésium. Il convient parfaitement aux pièces moulées de moyenne à grande taille. Il est adapté aux alliages à point de fusion élevé et permet des injections de plus grande taille. Cependant, sa vitesse de production est généralement inférieure à celle des moules à chambre chaude. Il est également plus sensible au contrôle de la température et à la propreté du métal.

Moule de fonderie sous pression à chambre chaude

Ce moule est compatible avec les machines dont le système d'injection est immergé dans le métal en fusion. Ceci permet des cycles de production très rapides. Il est souvent utilisé pour le zinc et les petites pièces complexes nécessitant des cadences élevées. Il offre des temps de cycle courts. Cependant, il est peu adapté à la plupart des métaux comme l'aluminium en raison de sa température de fusion élevée, susceptible d'entraîner la corrosion du système d'injection.

Moule à cavité unique

Un moule à cavité unique produit une pièce par injection. Il est souvent le meilleur choix pour les grandes pièces moulées ou les nouveaux projets. Il facilite l'équilibrage du flux, de la ventilation et de la température, plus simple qu'avec les moules à cavités multiples. Son rendement par cycle étant inférieur, le coût unitaire peut être plus élevé pour les grandes séries.

Moule multi-cavités

Un moule multicavités permet de fabriquer plusieurs pièces identiques en une seule opération. Cela augmente la productivité sans allonger le nombre de cycles. Il est idéal pour les pièces stables à forte demande. Il convient également lorsque le procédé est déjà éprouvé. Ce type de moule exige un bon équilibrage des canaux d'alimentation et une ventilation constante. Un mauvais équilibrage entraîne souvent des différences entre les cavités et génère des rebuts.

Prototype / Matrice d'outillage rapide

Un prototype de matrice privilégie la rapidité et le coût. Il permet de valider rapidement la forme, l'ajustement et le fonctionnement d'une pièce. Ces outils utilisent des systèmes de refroidissement et d'éjection simplifiés, ainsi que des pièces standard. Ils sont parfaitement adaptés aux vérifications de conception et aux petites séries. Cependant, leur durée de vie est généralement plus courte. Leur finition de surface et leur stabilité cyclique peuvent être inférieures à celles d'une matrice de production.

matrice de production

Un outil de production est conçu pour un travail stable et en grande série. Il est doté d'un système d'alimentation, de refroidissement et de ventilation optimisés. Il intègre également des dispositifs de protection contre l'usure. L'acier à outils (souvent de classe H13 pour l'aluminium) et le traitement thermique sont essentiels à sa longévité. Cet outil est plus long à fabriquer et plus coûteux à l'achat. Cependant, il permet de réaliser des économies grâce à la réduction des rebuts, des cycles plus courts et une diminution des arrêts de production.

Unité / matrice à insert

Un outil d'usinage unitaire utilise des blocs de cavités interchangeables dans un porte-outil standard. Il est utile pour les familles de pièces, les modifications de conception ou les pièces partageant une structure d'outillage commune. Cette approche améliore la flexibilité. Cependant, il est impératif de contrôler l'ajustement, la dilatation thermique et l'alignement des plaquettes. Ceci permet d'éviter les bavures et les défauts d'assemblage.

Matrice de découpe

L'ébavurage est un outil secondaire utilisé après la coulée. Il élimine les canaux d'alimentation, les marques de coulée et les bavures. Il est plus efficace et plus régulier que l'ébavurage manuel, notamment pour les grandes séries. Il ne corrige cependant pas les problèmes liés au processus de coulée. Si les bavures sont importantes en raison de l'usure de l'ébavurage ou d'un mauvais ajustement, il est impératif de remédier à la cause du problème au niveau de l'ébavurage.

|

Type de moule |

Idéal pour |

Attention |

|---|---|---|

|

chambre froide |

Aluminium / pièces plus grandes |

Contrôle thermique, discipline de ventilation |

|

Chambre chaude |

Zinc / petites pièces complexes |

Limites des alliages, problèmes de corrosion |

|

à cavité unique |

Pièces de grande taille / qualité stable |

rendement inférieur par cycle |

|

Multicavité |

Volume élevé |

Équilibre, variation d'une cavité à l'autre |

|

Prototype/rapide |

Validation |

Durée de vie plus courte, refroidissement/éjection simple |

|

Production |

production de masse |

Délais et coûts plus élevés |

|

Unité/insert |

Familles apparentées |

Alignement et usure des inserts |

|

matrice de découpe |

Ébarbage après moulage |

Ne résoudra pas la cause profonde du flash |

Flux de travail étape par étape pour la conception d'un moule de fonderie sous pression

La conception d'un moule efficace suit un processus clair. Elle consiste d'abord à s'assurer de la faisabilité de la pièce, puis à concevoir les systèmes d'écoulement, de ventilation, de refroidissement et d'éjection. Négliger les étapes préliminaires de conception pour la fabrication (DFM), de définition de la ligne de joint et de démoulage entraîne souvent des retouches ultérieures.

Commencez par définir les exigences relatives aux pièces : alliage, état de surface, tolérances et volume. Ensuite, définissez la ligne de joint et le sens d’ouverture de la matrice. Confirmez les angles de dépouille et l’épaisseur de paroi. Concevez ensuite le système d’alimentation et le réseau de canaux. Enfin, planifiez l’emplacement des évents et des trop-pleins. Ceci garantit un remplissage complet sans emprisonnement d’air.

Enfin, élaborez le plan de refroidissement pour équilibrer la chaleur. Ensuite, finalisez les opérations d'éjection et de glissement. Ceci garantit un démoulage sans dommage. La simulation CAE est très utile à cette étape. Elle permet de vérifier le remplissage, les risques de bulles d'air et les points chauds avant toute découpe d'acier.

Règles de conception clés qui déterminent la qualité des pièces

Pour obtenir de bons résultats, il est essentiel d'associer les règles de conception aux défauts qu'elles préviennent. Si vous ne pouvez pas expliquer quel défaut une fonctionnalité empêche, c'est que sa conception est probablement imprécise.

Liste de contrôle pratique (à utiliser lors de la revue de conception) :

- Projet et publication : Veillez à prévoir une dépouille suffisante à l'endroit où la pièce entre en contact avec la matrice. Cela réduit les risques de collage et les marques de frottement.

- Épaisseur de paroi : Évitez les changements brusques d'épaisseur. Cela réduit le retrait, la porosité et le gauchissement.

- Emplacement des portes : Commencez par alimenter les sections épaisses. Contrôlez la jonction des fronts de flux. Cela réduit les défauts de soudure et les lignes de soudure fragiles.

- Se défouler : Placez les évents là où le flux se termine, et non là où il commence. Cela réduit la porosité des gaz et les risques de brûlure.

- Bilan thermique : Refroidissez volontairement les zones chaudes. Évitez de trop refroidir les parois fines destinées à l'esthétique. Cela réduit les risques de déformation et les problèmes de soudure.

- Disposition de l'éjecteur : Soutenez les nervures et les bossages lors de l'éjection. Évitez les surfaces d'éjection. Cela réduit les marques d'éjection et les déformations.

|

Symptôme |

Vérifier d'abord le côté moule |

|---|---|

|

Porosité gazeuse / soufflures |

Emplacement et capacité de l'évent/du trop-plein, turbulence de porte |

|

fermeture à froid / tir court |

Dimension et emplacement de la vanne, équilibrage du canal, ventilation de fin de remplissage |

|

Éclair |

Ajustement de la ligne de séparation, alignement, support d'insert, usure locale de la matrice |

|

Warpage |

Équilibre du refroidissement, gestion des points chauds, distorsion d'éjection |

|

Collage / soudure |

État de surface, points chauds thermiques, stratégie de libération |

Comment les moules de fonderie sous pression sont-ils fabriqués et approuvés ?

La fabrication d'un moule de fonderie sous pression suit un processus rigoureux. Celui-ci comprend l'usinage, le traitement thermique, l'ajustement et les essais. La régularité des pièces dépend de la qualité de fabrication et des tests effectués sur l'outillage, et non pas seulement du modèle CAO.

Le processus de fabrication classique commence par la préparation de l'acier à outils. Il se poursuit par l'ébauche par usinage CNC et la finition de précision. L'électroérosion est utilisée pour les détails fins. Un traitement thermique confère à l'acier dureté et résistance à la fatigue. Enfin, une finition de surface, comme le polissage, améliore le démoulage et la résistance à l'usure.

La vérification est essentielle à chaque étape. Les contrôles dimensionnels confirment la géométrie des pièces. Les contrôles d'assemblage garantissent un alignement et un jeu corrects. Le premier essai est une phase d'apprentissage. Il consiste à ajuster les points d'injection, les évents et le refroidissement jusqu'à ce que l'outil produise des pièces stables.

Conclusion

À Yonglihao Machinery, en tant que dévoué fabricant de moulage sous pression, Nous savons qu'un moule de fonderie sous pression performant fonctionne comme un système coordonné. Notre expertise garantit que la géométrie façonne votre pièce, le système d'alimentation la remplit, la ventilation la protège, le refroidissement la stabilise et l'éjection la libère – chaque étape avec précision. En concevant chaque système pour prévenir les défauts, nous aidons nos clients à obtenir une qualité constante, des temps de cycle prévisibles et une durée de vie prolongée de leurs outils grâce à nos services professionnels de fonderie sous pression.

Quel est le délai de production habituel d'un moule de fonderie sous pression ?

Le délai de livraison dépend de la complexité et des tests effectués. Il peut varier de quelques semaines à plusieurs mois. Un plus grand nombre de glissières, des tolérances serrées et des exigences esthétiques élevées allongent généralement le délai, en raison des étapes d'ajustement et d'essai supplémentaires.

Comment choisir entre un moule à chambre froide et un moule à chambre chaude ?

Le choix se base d'abord sur l'alliage et la taille de la pièce. La chambre froide est la solution la plus pratique pour la plupart des pièces en aluminium et les grandes pièces moulées. La chambre chaude est courante pour le zinc et les petites pièces nécessitant des cycles très rapides.

Pourquoi la conception des systèmes de ventilation et de trop-plein est-elle si cruciale ?

La cavité doit se remplir pendant que l'air s'échappe, et non pas lorsqu'il est emprisonné. Si l'air ne peut s'échapper à la fin du remplissage, des problèmes surviendront : porosité, brûlures et injections incomplètes, même à haute pression.

Ai-je réellement besoin d'une épaisseur de paroi uniforme pour le moulage sous pression ?

Oui, l'uniformité est essentielle à la stabilité et à la réduction des rebuts. Des variations d'épaisseur importantes créent des points chauds et un retrait, ce qui peut engendrer de la porosité, des déformations et des dimensions de pièces irrégulières.

Un seul moule peut-il supporter plusieurs séries de production ou révisions ?

Oui, s'il est conçu pour faciliter l'entretien et les modifications. Les inserts, les pièces d'usure remplaçables et une inspection régulière contribuent à la répétabilité de l'outil. Cependant, le remplacement de pièces importantes peut nécessiter un nouvel emplacement ou un nouvel insert.