In den meisten mechanischen Bauteilen sind einfache, ebene Flächen selten. Keilnuten, Führungsnuten, T-Nuten, Ölkanäle und Kühlnuten mögen wie einfache Rillen aussehen. Doch sie entscheiden oft darüber, ob ein Mechanismus reibungslos funktioniert. Das Nutenfräsen ist das wichtigste Verfahren zur zuverlässigen Herstellung dieser Nuten und eine gängige Methode in der modernen CNC-Bearbeitung.

Bei Yonglihao Machinery fertigen wir Nuten aller Art. Wir beliefern Branchen wie die Automobil-, Luft- und Raumfahrt-, Elektronik- und Maschinenbauindustrie. Für viele Kunden ist die Hauptfrage nicht nur: “Können Sie diese Nut fräsen?” Sie wollen wissen, ob die Konstruktionstoleranzen eingehalten werden. Sie benötigen eine korrekte Montage, Vibrationsfreiheit und die Vermeidung von vorzeitigem Verschleiß. Außerdem ist ihnen Wirtschaftlichkeit wichtig. In diesem Artikel erklären wir das Nutenfräsen. Wir behandeln gängige Verfahren, geben Tipps zur Werkzeugauswahl und gehen auf häufige Probleme ein. Wir zeigen Ihnen auch, wie Sie Nuten konstruieren und bestellen, die einfacher und kostengünstiger zu bearbeiten sind.

Was ist Nutenfräsen?

In der Konstruktion und CNC-Bearbeitung bezeichnet man als Nut eine lange, schmale Aussparung. Sie kann offen oder geschlossen sein. Ihr Querschnitt kann rechteckig, T-förmig, halbkreisförmig oder schwalbenschwanzförmig sein. Nuten mögen auf den ersten Blick wie einfache Rillen wirken, erfüllen aber wichtige Funktionen. Sie dienen der Passung, Führung, Positionierung und dem Durchlass von Flüssigkeiten. Zudem tragen sie zur Gewichtsreduzierung bei. Ist eine Nut an der falschen Stelle gefräst oder weist sie eine mangelhafte Oberfläche auf, kann dies zu Problemen führen. Es entstehen Risiken bei der Montage, Vibrationen und eine verkürzte Lebensdauer.

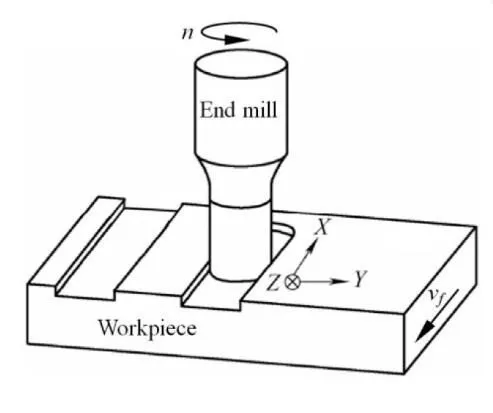

Beim Nutfräsen wird ein rotierender Fräser eingesetzt, um eine Nutform zu erzeugen. Der Fräser, beispielsweise ein Nutfräser oder Schaftfräser, folgt einer vorgegebenen Bahn auf dem Werkstück. Im Vergleich zum Bohren muss beim Nutfräsen der Fräser oft seine volle Breite nutzen. Manchmal wird sogar mehr als die volle Breite genutzt. Dies gilt insbesondere für tiefe, schmale Nuten. Das Verfahren erfordert eine hohe Steifigkeit von Werkzeug und Maschine sowie eine gute Spanabfuhr.

Modern CNC-Fräsen Es bietet präzise Kontrolle über Werkzeugwege, Spindeldrehzahl und Vorschubgeschwindigkeit. Dadurch lassen sich beim Nutenfräsen enge Toleranzen erzielen. Die Nutbreitentoleranz beträgt stabil ca. ±0,02 mm. Zudem wird eine Oberflächenrauheit des Nutbodens von Ra 1,6 µm oder besser erreicht. Dies bildet eine solide geometrische Basis für Montage, Kraftübertragung oder Abdichtung.

Es ist wichtig, den Unterschied zwischen einigen Begriffen zu kennen. Oft werden “Nutfräsen” und “Einstechenfräsen” synonym verwendet. Beide bezeichnen das Fräsen von Nuten oder Einstechen in ein Werkstück. Beim Seitenfräsen werden die Seitenkanten des Werkzeugs genutzt, um Werkstückoberflächen oder Stufen zu bearbeiten. Es wird mitunter zum Vergrößern oder Fertigstellen von Nutwänden eingesetzt. Beim Planfräsen wird ein großer Planfräser für große, ebene Flächen verwendet. Es dient mitunter zum schnellen Fräsen flacher Einstechen in eine große Fläche. Das Verständnis dieser Unterschiede hilft Konstrukteuren und Ingenieuren bei der Entscheidung, ob für eine Nut ausschließlich Nutfräsen oder eine Kombination verschiedener Bearbeitungsprozesse erforderlich ist.

Die Rolle und typische Anwendungen des Nutenfräsens

Aus anwendungstechnischer Sicht erfüllt das Nutenfräsen drei Hauptaufgaben: Es überträgt Kräfte und positioniert Werkstücke, führt Bewegungen und Flüssigkeiten und optimiert Gewicht und Platzbedarf. Daher findet es in nahezu allen Bereichen der CNC-Präzisionsbearbeitung Anwendung. Die Prioritäten variieren jedoch je nach Branche.

Im Automobil- und Maschinenbau ist das Nutenfräsen von zentraler Bedeutung. Es wird für Keilwellennuten, Passnuten und Ölkanäle eingesetzt. Auch Kühlnuten an Bremsenteilen werden damit gefertigt. Hierbei stehen Passgenauigkeit und Dauerfestigkeit im Vordergrund. In der Luft- und Raumfahrt werden mit Nuten leichte Aussparungen und Verbindungsnuten hergestellt. Zudem entstehen Kühlkanäle. Diese Bauteile müssen gewichtsreduziert, aber gleichzeitig steif und fest sein. In der Elektronik und bei Präzisionsinstrumenten wird das Nutenfräsen für kleine Nuten an Kühlkörpern und Gehäusen verwendet. Diese Nuten dienen der Kabelführung, Lichtleitung oder Sensormontage. Maßgenauigkeit und Oberflächenqualität sind hier entscheidend.

Für Bearbeitungsunternehmen liegt der Wert des Nutfräsens nicht nur in der Möglichkeit, die Nut herzustellen. Es geht vielmehr um die Erstellung wiederverwendbarer Prozessvorlagen. Diese Vorlagen sind mit vorhandenen CNC-Maschinen und Werkzeugen kompatibel. Durch die Wiederverwendung derselben Werkzeuge, Werkzeugwege und Vorrichtungen können wir die Zykluszeit verkürzen und Qualitätsschwankungen zwischen verschiedenen Teilen minimieren. Dies geschieht ohne die Anschaffung weiterer Maschinen. Deshalb unterstützen wir bei Yonglihao unsere Kunden häufig bei der Optimierung und Standardisierung ihrer Prozesse. So stellen wir sicher, dass die Nuten desselben Typs bei unterschiedlichen Teilen und Chargen stets gleichbleibende Ergebnisse liefern.

Gängige Verfahren und Anwendungsfälle beim Nutenfräsen

Schaftfräsen

Verwendung eines Schaftfräser Das Nutenfräsen ist die gängigste Methode. Ein Schaftfräser dringt mit seinen Schneidkanten in das Material ein. Mit seinen Seitenkanten kann er sich entlang der Nutrichtung vorschieben. Dadurch eignet er sich hervorragend für die Bearbeitung gerader Nuten, geschlossener Nuten und Taschen. Rechteckige Nuten mittlerer Breite und Tiefe lassen sich oft in einem Arbeitsgang herstellen. Hierfür muss lediglich der passende Fräserdurchmesser gewählt werden. Für breitere Nuten können mehrere parallele oder trochoidale Werkzeugwege genutzt werden, um die Breite zu vergrößern.

Beachten Sie, dass Probleme auftreten können, wenn die Nutentiefe sich dem Dreifachen des Fräserdurchmessers nähert. Der Werkzeugüberstand vergrößert sich und die Steifigkeit nimmt ab. In diesen Fällen kann ein “Vollbreiten-Einpassverfahren” zu Werkzeugdurchbiegung und Vibrationen führen. Eine bessere Methode ist das Abwärtsschneiden. Sie können den Bearbeitungsprozess auch in trochoidales Schruppen und Schlichten mit geringem Eingriff aufteilen. Dies schont das Werkzeug und verbessert die Genauigkeit.

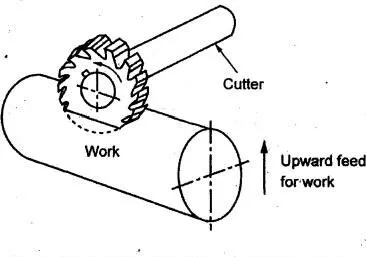

Seitenfräsen / Seiten- und Planfräsen

Wenn ein Schlitz sehr lang und tief ist und eine einfache Form hat, Seitenfräsen ist effizienter. Bei dieser Methode wird ein Seiten- und Planfräser verwendet. Diese Werkzeuge werden üblicherweise auf einer horizontalen Spindel oder einem Dorn montiert. Sie besitzen einen dicken Kern und eine hohe Steifigkeit. Ihre Schneidkanten sind über den Umfang verteilt. Dies trägt zur gleichmäßigen Verteilung der Schnittkräfte und zur Verbesserung der Spanabfuhr bei. Bei langen, geraden Nuten in Führungsschienen oder Maschinenbetten erzielen Seiten- und Planfräser oft eine höhere Geradheit und Breitenkonstanz als ein Schaftfräser.

Dieses Verfahren erfordert selbstverständlich eine hohe Steifigkeit der Maschine und der Spindel. Werkzeugmontage, Einstellung des Fräserabstands und Wendeschneidplattenwechsel erfordern qualifizierte Fachkräfte. Für Betriebe mit Horizontalfräsmaschinen ist dies eine Schlüsselmethode zur Bearbeitung mittelgroßer bis großer Nuten.

T-Nutenfräsen

T-Nuten sind an Werkzeugmaschinentischen und Vorrichtungen weit verbreitet. Zur Bearbeitung wird zunächst mit einem Standard-Schaftfräser die obere gerade Nut gefräst. Anschließend wird ein spezieller T-Nutfräser in diese Nut eingesetzt. Er erweitert den unteren, breiteren Teil der T-Form. Die obere gerade Nut dient der Führung und erleichtert den Spanabtransport. Der untere “T-Arm” nimmt Spannschrauben oder T-Muttern auf.

In der Fertigung können bei T-Nuten zwei häufige Probleme auftreten. Erstens ist die gerade Nut möglicherweise nicht breit genug. Dies führt zu einer unzureichenden Spanabfuhr beim Eintritt des T-Nutenfräsers. Das Werkzeug verfängt sich in Spänen. Zweitens können zu hohe Schnitttiefen und Vorschübe im Verhältnis zur Schnittgeschwindigkeit Probleme verursachen. Dies kann zu Werkzeugschaftverbiegungen oder Ausbrüchen an der Schneidkante führen. Um dies zu beheben, kann die obere Nut verbreitert, in mehreren Durchgängen gefräst und Kühlmittel oder Druckluft zur besseren Spanabfuhr eingesetzt werden.

Woodruff-Keilwege

Eine Woodruff-Keilnut hat einen halbkreisförmigen Querschnitt. Sie passt zu einer Halbmondfeder und dient der Drehmomentübertragung in Wellen. Zum Bearbeiten dieser Nuten werden spezielle Woodruff-Keilnutfräser benötigt. Diese Fräser sehen aus wie dünne Scheiben und sind in verschiedenen Größen für unterschiedliche Nutbreiten und -radien erhältlich. Das Werkzeug wird üblicherweise auf einer horizontalen Spindel montiert und radial in die Welle bis zur gewünschten Tiefe vorgeschoben. Da die Schnittkräfte konzentriert wirken, müssen Werkzeugqualität, Lötung und Wärmebehandlung optimal sein. Auch eine ausreichende Kühlung ist notwendig.

Diese Art von Keilnut reagiert sehr empfindlich auf die Größe. Ist die Nut zu breit, wackelt der Keil. Ist sie zu schmal, passt er nicht. Eine falsch positionierte Nut beeinflusst die Winkelposition von Zahnrädern oder Riemenscheiben. Wir halten die Nutbreite üblicherweise innerhalb von ±0,01–0,02 mm, abhängig von den Passungsanforderungen des Kunden. Vor der Serienproduktion führen wir zudem eine Erstmusterprüfung durch.

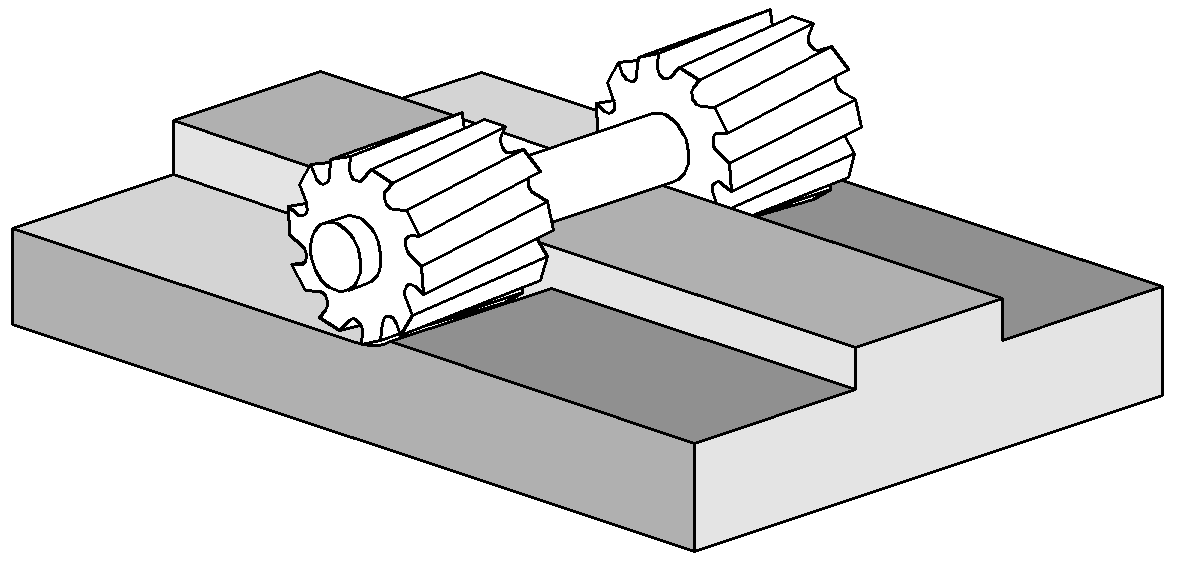

Gruppenfräsen

Beim Mehrfachfräsen werden mehrere Nutfräser auf einer Spindel montiert. Dadurch lassen sich mehrere parallele Nuten oder Stufen in einem Arbeitsgang bearbeiten. Typische Anwendungsbereiche sind mehrere T-Nuten in einem Maschinentisch oder Kühlschlitze in einem Kühlkörper. Im Vergleich zur Einzelbearbeitung jeder Nut kann das Mehrfachfräsen die Zykluszeit erheblich verkürzen. Zudem wird die Gleichmäßigkeit des Nutabstands verbessert.

Das Mehrscheibenfräsen stellt jedoch höhere Anforderungen an Ausrüstung und Prozess. Spindel, Wendeschneidplatten und Maschine müssen ausreichend steif sein, um den kombinierten Schnittkräften standzuhalten. Auch die Einstellung des Wendeschneidplattenabstands erfordert hohe Präzision. Sind diese Bedingungen erfüllt, ist das Mehrscheibenfräsen eine sehr wettbewerbsfähige Option für die Serienfertigung.

Gängige Nutfräswerkzeuge und Auswahlkriterien

Die oben genannten Nutfräsverfahren verwenden verschiedene Werkzeugtypen. Dazu gehören Schaftfräser, Seitenfräser, T-Nutfräser und Woodruff-Fräser. In der Fertigung besteht die Herausforderung nicht darin, den Werkzeugtyp zu finden, sondern das jeweils am besten geeignete Werkzeug für eine bestimmte Nut auszuwählen.

Bei der Werkzeugauswahl achten wir nicht nur auf den Werkzeugnamen. Wir berücksichtigen die Nutgeometrie, das Material und die Maschinensteifigkeit. Wir konzentrieren uns auf Faktoren wie:

- Schlitzabmessungen: Breite, Tiefe und ob es geschlossen ist, bestimmen den Werkzeugtyp und den Durchmesser.

- Material: Das Material (Aluminium, Stahl usw.) bestimmt das Werkzeugsubstrat und die Beschichtung.

- Systemsteifigkeit: Die Steifigkeit der Maschine und der Vorrichtung begrenzt den nutzbaren Werkzeugdurchmesser und den Überhang.

- Anforderungen: Toleranzen und Oberflächenrauheit entscheiden darüber, ob eine separate Nachbearbeitung erforderlich ist.

Eine praktische Regel ist, die Nutbreite nahe am Standardwerkzeugdurchmesser zu halten. Die Nuttiefe sollte zudem maximal das Dreifache des Werkzeugdurchmessers betragen. Dies erhöht die Stabilität der Bearbeitung. Bei Abweichungen von diesem Bereich sind optimierte Werkzeugwegstrategien erforderlich. Dazu gehören das Trochoidalfräsen oder die Bearbeitung mit mehreren Tiefenschritten, um Durchbiegung und Spänebildung zu minimieren. Für Keilnuten und Führungsnuten mit engen Toleranzen verwenden wir häufig ein kombiniertes Schrupp- und Schlichtwerkzeugverfahren. Dadurch wird der Einfluss des Werkzeugverschleißes auf die Genauigkeit reduziert.

Typische Werkzeugwegstrategien

Der Werkzeugweg bestimmt den Charakter des Nutenfräsens. Derselbe Fräser kann mit unterschiedlichen Werkzeugwegen sehr unterschiedliche Ergebnisse liefern. Die drei gängigen Strategien sind:

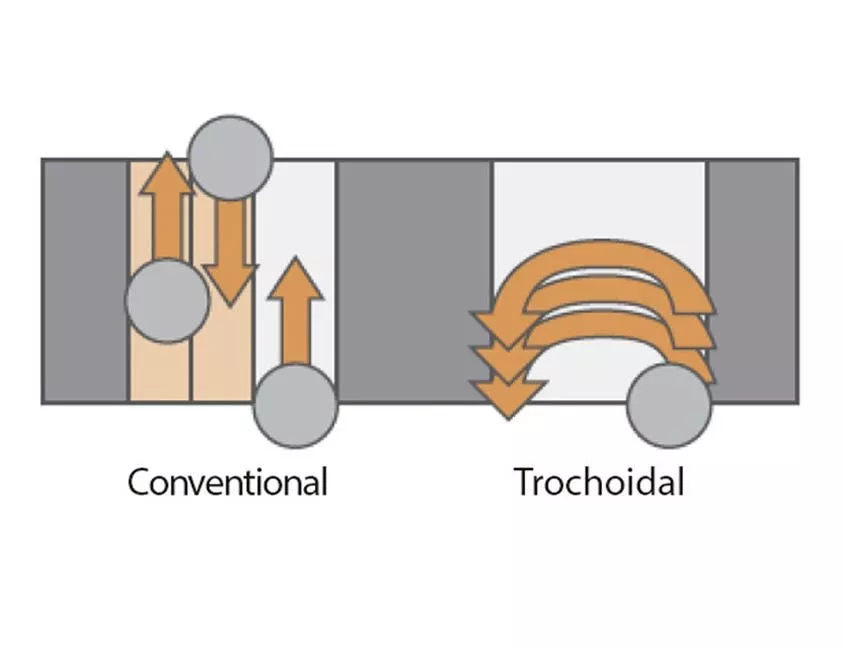

- Konventionelles Nutenschneiden: Dabei wird der Vorschub entlang der Mittellinie des Schlitzes hin und her bewegt. Das Verfahren ist einfach zu programmieren und eignet sich gut für flache Schlitze und gängige Werkstoffe. Der Nachteil besteht darin, dass es bei tiefen Schlitzen oder zähen Werkstoffen hohe radiale Schnittkräfte und Wärme erzeugt.

- Trochoidaler Werkzeugweg: Das Werkzeug bewegt sich auf einer kreisförmigen Bahn mit Vorwärtsbewegung. Dadurch wird der radiale Eingriff in jeder Umdrehung gesteuert. Dies reduziert die Schnittkraft und verbessert die Spanabfuhr. Es eignet sich ideal für tiefe und schmale Nuten sowie für Werkstoffe wie Edelstahl.

- Eintauchfräsen: Dieses Verfahren nutzt hauptsächlich den axialen Vorschub, ähnlich wie beim Mehrpunktbohren. Anschließend verbindet das Werkzeug die Bohrungen mit kleinen seitlichen Vorschüben zu einer Nut. Es eignet sich für sehr tiefe Nuten oder wenn Werkzeuge mit großem Überhang erforderlich sind, wobei die Sicherheit im Vordergrund steht.

In unseren Projekten bevorzugen wir geradlinige Werkzeugwege für konventionelle Nuten. Sobald die Nutentiefe das Dreifache des Fräserdurchmessers überschreitet, wechseln wir. Wir verwenden trochoidales Schruppen, gefolgt von ein bis zwei geradlinigen Schlichtdurchgängen. Bei beengten Platzverhältnissen und dem Einsatz langer Werkzeuge wenden wir das Eintauchverfahren an. Dadurch wird das Risiko von Werkzeugbruch reduziert.

Prozessoptimierung und Fehlerbehebung

Das Nutenfräsen erscheint einfach, doch versteckte Probleme können die Ausbeute beeinträchtigen. Das Problem liegt nicht im Abtragen des Materials, sondern in der Kontrolle der Abmessungen und der Oberflächenqualität. Hier einige typische Probleme:

- Schlechte Eingabemethode: Direktes vertikales Eintauchen kann zu Ausbrüchen an den Kanten und Graten führen. Außerdem hinterlässt es Werkzeugspuren am Nutgrund. Besser ist es, mit Rampen- oder Spiraleintauchgang zu arbeiten. Dadurch greift das Werkzeug allmählich ein. Bei geschlossenen Nuten kann man zunächst ein Pilotloch bohren. Anschließend lässt sich die Nut mit einem Fräser bei geringem radialem Eingriff erweitern.

- Abfuhr defekter Chips: Späneansammlungen in tiefen, schmalen Nuten verursachen Probleme. Sie führen zu Nachbearbeitungen, schnellem Verschleiß und sogar Werkzeugverklemmungen. Abhilfe schaffen unter anderem die Bearbeitung mit niedrigerer Schnitttiefe und die Reduzierung der Schnitttiefe pro Durchgang. Auch der Einsatz von Kühlmittel oder Druckluft zum Abtransport der Späne ist hilfreich.

- Geringe Systemsteifigkeit: Zu großer Werkzeugüberstand oder unzureichende Werkstückauflage verursachen Probleme. Dies führt zu Abweichungen von den Toleranzen, welligen Wänden und lauten Geräuschen. Um dies zu beheben, verkürzen Sie den Werkzeugüberstand und verbessern Sie die Werkstückauflage. Alternativ können Sie den Vorschub reduzieren, den radialen Eingriff verringern oder einen dickeren Werkzeughalter verwenden.

Für die Dimensionierung und Oberflächenqualität trennen wir Schruppen und Schlichten. Beim Schruppen geht es um effizienten Materialabtrag. Beim Schlichten werden geringere Eingriffszeiten, eine geringere Schnitttiefe und stabilere Parameter verwendet. Um Fehler durch elastische Verformung zu korrigieren, kann ein Federdurchgang durchgeführt werden. So bleiben die Nutabmessungen und die Oberflächenqualität im geforderten Bereich.

Vorteile und Grenzen des Nutenfräsens

Aus verfahrenstechnischer Sicht liegt der Wert des Nutenfräsens in seiner Flexibilität. Es ist jedoch nicht für alles eine Lösung.

Hauptvorteile:

- Mit einem gängigen Fräsersatz lassen sich die meisten Nutentypen bearbeiten.

- Es passt sich gut an verschiedene Designs an, eignet sich gut für kleine Serien und häufige Änderungen.

- Es lässt sich gut mit EDM und Schleifen kombinieren. Fräsen entfernt grobes Material, und andere Prozesse bearbeiten kritische Oberflächen.

Hauptbeschränkungen:

- Extrem tiefe und schmale Schlitze sind durch die Werkzeugsteifigkeit und die Spanabfuhr begrenzt.

- Das Prozessfenster für ultraharte Werkstoffe ist sehr eng. Es erfordert High-End-Werkzeuge und strenge Kontrolle.

- Bei Bauteilen, die empfindlich auf Eigenspannungen reagieren, ist zur Sicherheit oft Schleifen oder Erodieren erforderlich.

Daher verlassen wir uns nicht allein auf das Nutenfräsen. Wir lassen es zwar den Großteil des Materialabtrags übernehmen, setzen aber für Bereiche, die hohe Genauigkeit und Oberflächenqualität erfordern, andere Verfahren ein. Dies trägt zu einem ausgewogenen Verhältnis zwischen Kosten und Zuverlässigkeit bei.

Kosten und Lieferzeit: Schlüsselfaktoren

Aus Projektmanagementsicht verhalten sich die Kosten für das Nutenfräsen nicht linear. Sie hängen von mehreren Schlüsselfaktoren ab. Ein frühzeitiges Verständnis dieser Faktoren hilft, zusätzliche Fertigungskosten zu vermeiden.

Die wichtigsten Variablen, die Kosten und Lieferzeit beeinflussen, sind:

- Schlitzgeometrie: Die Breite, Tiefe, Länge und Form des Schlitzes sind wichtig.

- Toleranzen: Engere Abmessungen und höhere Oberflächenanforderungen erhöhen die Kosten für Endbearbeitung und Inspektion.

- Materialtyp: Aluminium und Kohlenstoffstahl lassen sich leicht bearbeiten. Edelstahl und Hochtemperaturlegierungen sind hingegen anspruchsvoller für Werkzeuge und Maschinen.

- Losgröße: Prototypen müssen alle Einrichtungs- und Programmierkosten abdecken. Die Serienproduktion verteilt diese Kosten auf viele Teile.

Bei Yonglihao analysieren wir den Bearbeitungsaufwand anhand von Zeichnungen und 3D-Modellen. Anschließend wählen wir den optimalen Bearbeitungsprozess basierend auf Ihrer Losgröße und Lieferzeit. Sollte sich ein Design als ungeeignet für Standardwerkzeuge erweisen, schlagen wir Ihnen Anpassungen vor. So finden Sie für sich ein optimales Verhältnis zwischen Funktion, Kosten und Lieferzeit.

Abschluss

Als CNC-Bearbeitungsdienstleister, Yonglihao Machinery Wir fräsen nicht nur Ihre Nuten, sondern bieten Ihnen eine umfassende Bearbeitungslösung für Nutstrukturen. Dazu gehört auch die Bereitstellung fortschrittlicher Technologien. CNC-Fräsdienste Maßgeschneidert auf Ihre Bedürfnisse. Wir verfügen über 3-, 4- und 5-Achs-CNC-Fräszentren. Darüber hinaus bieten wir Dreh-, Schleif- und Drahterodiermaschinen an. So können wir sowohl Einzelprototypen als auch Serienfertigung realisieren.

Für die Größenbestimmung wählen wir Fräser und Bearbeitungsverfahren anhand von Nutbreite, -tiefe und Material. Wir erreichen Breiten im Millimeterbereich und Tiefen von mehreren zehn Millimetern in Stahl und Aluminium. Wir bearbeiten Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen und weitere Werkstoffe. Für jedes Material verfügen wir über ausgereifte Werkzeugbibliotheken. In der Qualitätskontrolle messen wir die Abmessungen und Positionen der Keilnuten. Bei Keilnuten mit hohen Passungsanforderungen verwenden wir zur Überprüfung Lehren oder Koordinatenmessgeräte.

Wenn Sie Bauteile mit Nutstrukturen haben, senden Sie uns gerne Ihre Zeichnungen zu. Wir erstellen Ihnen einen realistischen Nutfräsplan und ein Angebot. Dabei berücksichtigen wir Material, Losgröße und Toleranzanforderungen. Bei Bedarf schlagen wir Konstruktionsanpassungen vor, um die Fertigung des Bauteils zu vereinfachen.

Häufig gestellte Fragen

Wie sollte ich die Nutbreite in meiner Konstruktion für eine einfache Bearbeitung definieren?

Wir empfehlen, die Nutbreite nach Möglichkeit an Standardwerkzeugdurchmesser (z. B. 4, 6, 8, 10 oder 12 mm) anzupassen. Ungewöhnliche Abmessungen (z. B. 7,3 mm) erfordern mehrere Bearbeitungsgänge oder Spezialwerkzeuge. Dies erhöht Kosten und Risiko. Bei Merkmalen wie Keilnuten können Sie die Keilbreite oder das Gegenstück an eine Standardnutbreite anpassen.

Was sollte ich bei tiefen Schlitzen in der Konstruktions- und Prozessplanung beachten?

Wenn die Nutentiefe das Dreifache des Werkzeugdurchmessers überschreitet, sollten sehr geringe Nutbreiten vermieden werden. Eine größere Nutbreite verbessert die Spanabfuhr. In der Zeichnung ist die Möglichkeit der segmentierten Bearbeitung zu beachten. Prozessseitig setzen wir auf Abwärtsbearbeitung und fortschrittliche Schruppverfahren. Anschließend werden die Nutwände durch Schlichtbearbeitungen verfeinert.

Wie kennzeichne ich Toleranzen für Schlitze in Zeichnungen?

Geben Sie die Toleranz für die Nutbreite, die Tiefe und die Form des Nutgrundes genau an. Beachten Sie außerdem den Abstand zu Bezugsflächen und die Position relativ zu anderen Merkmalen. Falls eine bestimmte Oberflächenrauheit erforderlich ist, markieren Sie den Nutgrund und die Nutwände separat. Dies erleichtert uns die Planung unserer Schrupp- und Schlichtstrategien.

Wann ist Nutfräsen besser geeignet als EDM oder Räumen?

Für Nuten mit unterschiedlichen Formen, kleinen bis mittleren Losgrößen und guter Bearbeitbarkeit ist das Nutenfräsen die erste Wahl. Es ist flexibel und kostengünstig. Bei extrem tiefen und schmalen Nuten, scharfen Innenkanten oder sehr harten Werkstoffen bieten EDM oder Räumen Vorteile. Viele komplexe Teile werden durch eine Kombination aus Nutenfräsen und anderen Verfahren gefertigt. Wir empfehlen Ihnen das optimale Verfahren für Ihr spezifisches Teil.