Stirnfräsen ist ein Hauptverfahren bei CNC-Bearbeitung und ein Kernbestandteil jeder professionellen Tätigkeit CNC-Frässervice. Es fräst Nuten, Taschen, Stufen und 3D-Formen in Metall- oder Kunststoffteile. Wenn Ihr Teil mehr als nur ebene Flächen benötigt, wie z. B. Nuten oder gekrümmte Oberflächen, ist Stirnfräsen oft die beste Wahl. Viele Keilnuten, Taschen oder komplexe Strukturen werden auf diese Weise hergestellt.

Dieser Artikel behandelt drei wichtige Fragen:

- Was ist Stirnfräsen und welche Bearbeitungsmöglichkeiten ergeben sich damit?

- Welche Arten von Schaftfräsern sind gebräuchlich und wofür werden sie verwendet?

- Wie wählt man den richtigen Schaftfräser für den jeweiligen Auftrag aus?

Was ist Schaftfräsen?

Beim Stirnfräsen wird ein rotierendes Werkzeug, der sogenannte Schaftfräser, verwendet. Dieser entfernt Material sowohl durch senkrechtes Eintauchen als auch durch seitliches Schneiden. So lassen sich Nuten, Taschen, Absätze und dreidimensionale Formen herstellen. Das Planfräsen unterscheidet sich davon, da es hauptsächlich große Flächen plan fräst. Stirnfräsen ermöglicht Bewegungen in verschiedene Richtungen und somit die Fertigung vielfältigerer Formen.

In einer CNC-Maschine sitzt der Schaftfräser in der Spindel. Das Werkstück wird auf dem Maschinentisch eingespannt. Das CNC-Programm bewegt das Werkzeug in X-, Y- und Z-Richtung. Mit dem richtigen Werkzeug lassen sich beim Schaftfräsen sehr enge Toleranzen realisieren. Die Genauigkeit der Bearbeitung liegt bei ±0,002 mm. Das Verfahren liefert zudem gute Oberflächengüten und findet Anwendung in Bereichen wie Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik.

Wie der Stirnfräsprozess funktioniert

Das Stirnfräsen folgt einem festgelegten Plan. Dieser Plan kombiniert die Fräsbahn mit Einstellungen wie Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe. Die Maschine trägt das Material Schicht für Schicht ab. Das Programm gibt dem Stirnfräser die Fräsrichtung, die Drehzahl und die Schnitttiefe vor. Den Rest erledigt die Maschine.

Hier ist ein typischer Arbeitsablauf:

- Konstruktion und CAM: Modellieren Sie das Bauteil in CAD. Verwenden Sie anschließend CAM-Software, um Werkzeugwege (Nutenfräsen, Konturfräsen usw.) zu erstellen.

- Programmierung: Das CAM-System erzeugt G-Code. Der G-Code legt Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe fest.

- Aufstellen: Setzen Sie den Schaftfräser in die Halterung ein. Spannen Sie das Werkstück in einen Schraubstock ein. Stellen Sie die Werkstückkoordinaten mithilfe eines Messtasters oder von Hand ein.

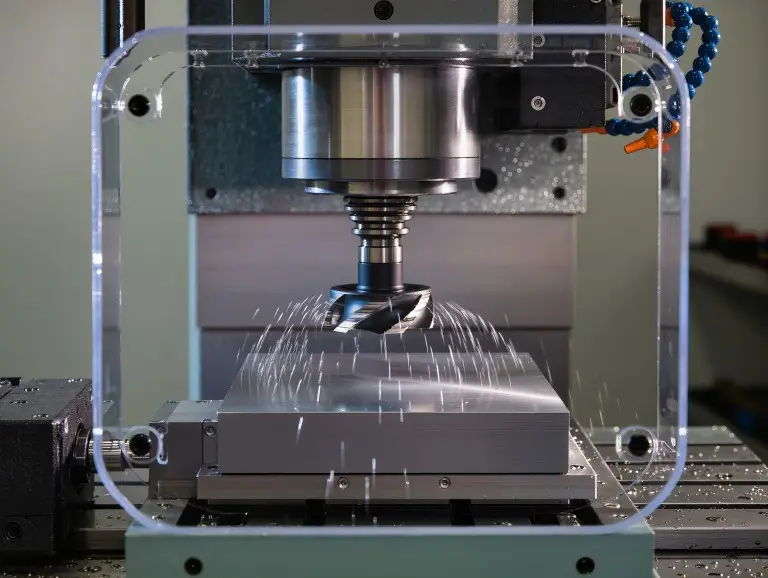

- Schneiden: Die Spindel treibt den Schaftfräser an. Die CNC-Maschine bewegt das Werkstück oder Werkzeug entlang der vorgegebenen Bahn. Die Schneidkanten erzeugen Späne, die durch die Spannuten austreten.

- Inspektion: Prüfen Sie die Schlüsselgrößen und die Oberflächenbeschaffenheit. Führen Sie gegebenenfalls zusätzliche Poliergänge durch.

Verwenden Sie Kühlmittel, um die Wärmeentwicklung zu reduzieren und die Reibung zu verringern. Dadurch verlängert sich die Lebensdauer Ihrer Werkzeuge, insbesondere bei tiefen Schnitten oder harten Materialien. Ebenso wichtig ist es, die Späne aus dem Schnittbereich zu entfernen. Angesammelte Späne können Werkzeuge beschädigen und Ihr Werkstück ruinieren.

Wichtigste Bestandteile eines Schaftfräsers und grundlegende Terminologie

Ein Schaftfräser ist ein rotierendes Schneidwerkzeug, das sowohl zum Eintauchen als auch zum Seitwärtsschneiden geeignet ist. Seine Bauteile sind so konstruiert, dass sie Späne abführen und formstabil bleiben. Die Kenntnis der einzelnen Bauteile hilft Ihnen bei der Auswahl des richtigen Werkzeugs.

Hauptbestandteile:

- Schaft: Das lange hintere Ende, das in die Halterung passt. Seine Größe beeinflusst die Werkzeugsteifigkeit.

- Flöten: Spiralnuten, die Späne abschneiden und abführen.

- Schneidkanten (Lippen): Die scharfen Kanten, die das Material schneiden. Diese befinden sich an den Enden und an den Seiten.

- Helixwinkel: Die Neigung der Schneide im Verhältnis zur Werkzeuglänge. Dies beeinflusst die Schnittqualität und die Stabilität des Werkzeugs.

- Kern: Der massive Kern. Ein dickerer Kern bedeutet ein steiferes Werkzeug, aber weniger Platz für Späne.

Möglicherweise sehen Sie auch folgende Begriffe:

- Schnittgeschwindigkeit: Wie schnell sich die Schneide über das Werkstück bewegt (gemessen in m/min oder sfm).

- Vorschubgeschwindigkeit: Die Geschwindigkeit, mit der sich das Werkzeug durch das Werkstück bewegt (in mm/min oder Zoll/min).

- Axiale Schnitttiefe (ap): Wie tief das Werkzeug bei jedem Abwärtsschnitt einschneidet.

- Radiale Schnittbreite (ae): Die Schnittbreite bei seitlicher Werkzeugbewegung.

Durch die richtige Kombination dieser Einstellungen erzielen Sie ein schnelles, gleichmäßiges Fräsen und eine längere Werkzeugstandzeit.

Haupttypen von Schaftfräsern und ihre typischen Anwendungsgebiete

Schaftfräser gibt es in vielen Ausführungen. Jede eignet sich am besten für bestimmte Materialien, Aufgaben oder Formen. Dies sind die gängigsten Typen.

Quadratische Schaftfräser

Vierkant-Schaftfräser haben eine flache Schneide. Sie ermöglichen Fräsungen mit flachem Boden und scharfen 90°-Ecken. Sie eignen sich zum Nutenfräsen, Seitenfräsen, Taschenfräsen und Planfräsen. Diese Schaftfräser sind optimal für ebene Flächen und gerade Kanten in Stahl, Aluminium oder Kunststoff. Für die Bearbeitung von 3D-Formen sind sie weniger geeignet, da scharfe Kanten bei harten Materialien zu Ausbrüchen führen können.

Kugelfräser

Kugelfräser besitzen eine abgerundete Spitze. Sie erzeugen sanfte Kurven, keine scharfen Kanten. Sie sind die erste Wahl für 3D-Konturbearbeitung und detaillierte Oberflächenbearbeitung, beispielsweise für Formen oder Schaufeln. Für Formen mit flachem Boden sind sie weniger effizient. Da sich die Kugelmitte langsam dreht, kann es zu Reibung statt zu Schneidwirkung kommen.

Eckradius-Schaftfräser

Eckradius-Schaftfräser ähneln Vierkant-Schaftfräsern, haben aber abgerundete Ecken. Der kleine Radius erhöht die Schneidkante. Dadurch wird Ausbrüchen vorgebeugt und die Standzeit des Werkzeugs verlängert. Verwenden Sie diese Fräser, wenn keine perfekt scharfen Ecken erforderlich sind, insbesondere bei stabilen Bauteilen oder in der Vorbearbeitung.

Schruppfräser

Schruppfräser haben gezahnte Schneiden. Die Schnitte zerteilen die Späne in kleine Stücke. Diese Werkzeuge sind für den schnellen Abtrag großer Materialmengen konzipiert, nicht für die Schlichtbearbeitung. Sie eignen sich gut für dicke Bleche und große Metallblöcke. Da sie eine grobe Oberfläche erzeugen, sollte zum Feinbearbeiten ein normaler Schaftfräser verwendet werden.

Spezial-Schaftfräser

Spezialfräser haben kundenspezifische Formen für besondere Bearbeitungsaufgaben. Es gibt beispielsweise Kegel-, Schwalbenschwanz- und Gravierfräser. Kegelfräser fertigen abgewinkelte Seiten in Aussparungen. Schwalbenschwanzfräser ermöglichen das Schneiden von ineinandergreifenden Verbindungen. Diese Werkzeuge eignen sich hervorragend für die Fertigung von Teilen durch … Rapid-Prototyping-Unternehmen, Fräser wie beispielsweise Yonglihao Machinery sind besonders dann geeignet, wenn Standard-Schaftfräser für bestimmte Bereiche nicht geeignet sind. Verwenden Sie sie nur, wenn eine spezielle Bearbeitung erforderlich ist.

|

Schaftfräser-Typ |

Merkmalsstil |

Hauptverwendung |

|---|---|---|

|

Vierkant-Schaftfräser |

Flaches Ende, scharfe 90°-Ecken |

Schlitze, Stufen, 2D-Profile |

|

Kugelfräser |

Abgerundete Spitze (Halbkugel) |

3D-Konturen, gekrümmte Oberflächen, Verrundungen |

|

Eckradius-Schaftfräser |

Flaches Ende, kleine abgerundete Ecken |

Stabile Ecken, strukturelle CNC-Teile |

|

Schruppfräser |

Gezackte Kanten |

Schnelle, gründliche Bestandsentfernung |

|

Spezial-Schaftfräser |

Konisch, Schwalbenschwanz, Gravur |

Einzigartige, nicht standardmäßige lokale Merkmale |

Wie Sie den richtigen Schaftfräser für Ihre Aufgabe auswählen

Die Wahl des richtigen Schaftfräsers erfordert die Abstimmung von Material, Bearbeitungsstufe und Werkzeuggeometrie, damit das Werkzeug effizient schneidet und die Bearbeitung übersteht. Befolgen Sie diese vier Schritte für die richtige Wahl.

1. Kennen Sie das Material Ihres Werkstücks

- Für Aluminium: Wählen Sie 2- bis 3-schneidige Schaftfräser mit einem hohen Spiralwinkel.

- Für Stahl: Verwenden Sie 3- bis 4-schneidige Hartmetall-Schaftfräser.

- Für Edelstahl: Verwenden Sie 4 oder mehr Nuten und robuste, verschleißfeste Beschichtungen.

2. Den Bearbeitungsschritt festlegen

- Für die Schruppbearbeitung: Verwenden Sie größere Schnitttiefen und einen robusten Schaftfräser.

- Für die Endbearbeitung: Verwenden Sie kleinere Schnitte, mehr Nuten und konzentrieren Sie sich auf glatte Oberflächen.

3. Wählen Sie die Anzahl der Schneiden für optimale Spanabfuhr und Werkzeugfestigkeit.

- 2–3 Schneiden: Beste Spanabfuhr für Aluminium und Kunststoff.

- 4+ Schneiden: höhere Steifigkeit, gut für Stahl, Seitenfräsen.

4. Werkzeuggröße, Reichweite und Beschichtung prüfen.

- Um Werkzeugverbiegungen und -schwingungen zu vermeiden, sollte der Werkzeugüberstand kurz gehalten werden.

- Bei tiefen Löchern oder Hohlräumen sollten Sie versuchen, mehr als eine Werkzeuggröße zu verwenden.

- Für anspruchsvolle oder heiße Anwendungen eignen sich Beschichtungen wie TiN oder TiAlN. Bei Aluminium sollten einige dieser Beschichtungen vermieden werden, um ein Anschweißen durch Späne zu verhindern.

Mini-Checkliste vor dem Schneiden

- Der Werkzeugdurchmesser und die Nutlänge ermöglichen es Ihnen, Ihr gewünschtes Merkmal zu erreichen, ohne zu weit herauszuragen.

- Werkzeugmaterial und Beschichtung sind auf Ihr Bauteil abgestimmt.

- Für die Schrupp- und Schlichtbearbeitung werden die richtigen Werkzeuge verwendet.

- Die Anzahl der Nuten unterstützt sowohl die Spanabfuhr als auch die Festigkeit.

- Die Konstruktion ist steif genug für die von Ihnen geplanten Schnitte.

Weiterführende Literatur: Wie wählt man Schneidwerkzeuge für die CNC-Bearbeitung aus?

Vorteile, Grenzen und Anwendungsbereiche des Stirnfräsens

Stirnfräsen eignet sich am besten für detaillierte Formen, Innenmerkmale oder 3D-Geometrien. Der größte Vorteil ist die Flexibilität. Mit einer CNC-Maschine und wenigen Stirnfräsern lassen sich die meisten Merkmale realisieren.

Vorteile:

- Erzeugt Schlitze, Taschen, Stufen und 3D-Formen.

- Funktioniert auf vielen Materialien, ob weich oder hart.

- Sorgt für hohe Präzision und glatte Oberflächen.

- Funktioniert hervorragend mit moderner CAM-Software zur Planung von Werkzeugwegen.

Einschränkungen:

- Nicht so schnell wie Planfräsen für große, ebene Flächen.

- Kann klappern, wenn man tief greift oder ein langes Werkzeug verwendet.

- Hitze und Späne können Probleme verursachen, wenn sie nicht kontrolliert werden.

Im Vergleich zu anderen Bearbeitungsmethoden:

- Das Planfräsen eignet sich am besten für große, ebene Flächen, kann aber keine Nuten oder tiefe Konturen erzeugen.

- Bohren ist die schnellste Methode, um runde Löcher herzustellen, aber es funktioniert nicht Seitenfräsen oder Formen herstellen. Stirnfräsen ist für Merkmale erforderlich, die nicht nur einfache Löcher sind.

Wählen Sie Planfräsen, wenn Sie schnell eine große Fläche ebnen möchten. Verwenden Sie Bohren für einfache Löcher. Verwenden Sie Stirnfräsen für nahezu alle detaillierten Bauteilmerkmale.

Abschluss

Das Stirnfräsen ist der wichtigste Bearbeitungsprozess für die meisten funktionalen Details an bearbeiteten Teilen, von Keilnuten und Taschen bis hin zu komplexen 3D-Hohlräumen. Um es effektiv einzusetzen, muss man vor allem verstehen, was ein Stirnfräser ist, wie sich die gängigen Typen unterscheiden und wie man die Werkzeugwahl auf das Material und die Bearbeitungsphase abstimmt.

Ein praktischer Arbeitsablauf sieht folgendermaßen aus:

- Entscheiden Sie, ob Stirnfräsen, Planfräsen oder Bohren die am besten geeignete Bearbeitungsmethode für das jeweilige Merkmal ist.

- Wählen Sie den Schaftfräsertyp und die Schneidenzahl abhängig vom Material und davon, ob Sie schruppen oder schlichten.

- Passen Sie Überhang, Werkstückspannung und Parameter an, um Steifigkeit, Spanfluss und Temperaturkontrolle zu gewährleisten, und validieren Sie dies mit kurzen Testschnitten.

Bei wiederholter Anwendung werden diese Entscheidungen zur Prozessintuition und helfen Ihnen, stabile, vorhersehbare und wirtschaftliche Stirnfräsvorgänge zu planen.

Häufig gestellte Fragen

Wonach richtet sich die Wahl des richtigen Schaftfräsers?

Beachten Sie das Werkstoffmaterial, die zu bearbeitende Form und ob Sie schruppen oder schlichten. Vierkantfräser eignen sich für Nuten in Stahl. Kugelfräser sind optimal für Kurven und Formen. Schneidenanzahl, Schnitttiefe und Beschichtung spielen ebenfalls eine Rolle.

Wie beeinflusst die Anzahl der Schneiden die Funktionsweise des Schaftfräsers?

Mehr Schneiden sorgen für bessere Oberflächen und robustere Werkzeuge. Weniger Schneiden erleichtern den Spanabtransport. Verwenden Sie 2 oder 3 Schneiden für Aluminium oder Kunststoff. Für Stahl verwenden Sie 4 oder mehr Schneiden.

Wann sollte man einen Eckradiusfräser anstelle eines Vierkantfräsers verwenden?

Verwenden Sie einen Eckradius, wenn Sie stabilere Ecken benötigen und keine scharfen Kanten erforderlich sind. Die kleine, abgerundete Ecke reduziert die Belastung und verlängert die Werkzeugstandzeit, insbesondere bei zähen Stählen. Für Zeichnungen, die eine wirklich scharfe Ecke erfordern, benötigen Sie einen Schaftfräser mit geradem Schaft.

Wie schneiden Hartmetall- und HSS-Schaftfräser im Vergleich ab?

Hartmetall-Schaftfräser sind härter und hitzebeständiger als HSS-Fräser. Das ermöglicht höhere Schnittgeschwindigkeiten und längere Standzeiten. Sie eignen sich für Stahl oder anspruchsvolle Bearbeitungen. HSS-Werkzeuge sind stoßfester und günstiger und daher besser für weiche Materialien oder langsamere Schnitte geeignet.

Wofür eignen sich Kugelkopffräser am besten, und wann sollte man sie vermeiden?

Kugelkopffräser eignen sich gut für dreidimensionale Oberflächen und glatte Kurven, wie beispielsweise in Formen. Für ebene Böden oder scharfe Aussparungen sind sie weniger geeignet. Da sich die Frässpitze langsam dreht, kann es bei ungeeigneten Einstellungen zu Reibung statt zu Materialabtrag kommen.