Kunststoffe sind in verschiedenen Branchen die erste Wahl für spanend gefertigte Teile. Sie bieten eine breite Palette an Materialien und Oberflächenveredelungen und sind kostengünstig. Die Vielseitigkeit von Kunststoffen und die Präzision der CNC-Technologie führen zu optimalen Ergebnissen. Die Wahl des richtigen Materials ist entscheidend für erfolgreiche Bearbeitungsergebnisse.

Bei Yonglihao Machinery sind wir auf hochwertige CNC-Bearbeitungslösungen spezialisiert. Unser technisches Know-how deckt vielfältige Fertigungsanforderungen ab. Dieser Leitfaden beleuchtet die breite Palette von CNC-KunststoffbearbeitungWir besprechen ihre Anwendungsmöglichkeiten in verschiedenen Branchen. Die Bedeutung der Materialeigenschaften und der richtigen Auswahl wird hervorgehoben.

Kunststoff für die CNC-Bearbeitung verstehen

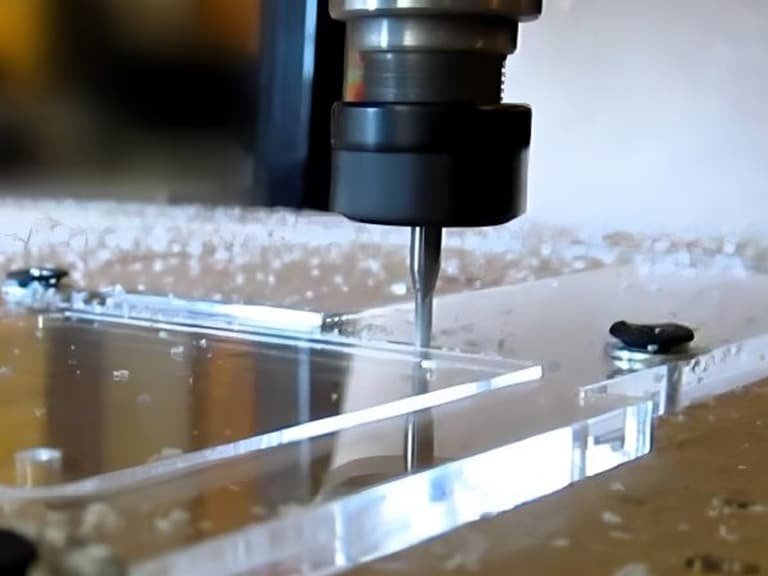

Die CNC-Bearbeitung von Kunststoffen ist in der modernen Fertigung von entscheidender Bedeutung. Sie ermöglicht die Herstellung präziser und komplexer Teile. Yonglihao Machinery bietet hochwertige CNC-Bearbeitungslösungen. Wir liefern präzise Teile, die den Designvorgaben entsprechen und gleichzeitig die Kosten niedrig halten.

Warum Kunststoffe für die CNC-Bearbeitung geeignet sind

Kunststoffe eignen sich aufgrund ihrer Zerspanbarkeit und Dimensionsstabilität ideal für die CNC-Bearbeitung. Ihre einzigartigen Eigenschaften, wie niedrigere Schmelzpunkte und geringere Härte, wirken sich positiv auf den Bearbeitungsprozess aus. Diese Eigenschaften ermöglichen kürzere Lieferzeiten und engere Toleranzen und machen Kunststoffe für hochpräzise Produkte geeignet.

- Bearbeitbarkeit: Kunststoffe lassen sich mit Standard-CNC-Werkzeugen problemlos bearbeiten.

- Dimensionsstabilität: Kunststoffe behalten während des Bearbeitungsprozesses ihre Form und Größe.

- Reaktion auf Schneidwerkzeuge: Kunststoffe können mit hoher Präzision geschnitten und geformt werden.

Vorteile der Verwendung von Kunststoffen in der Fertigung

Die Verwendung von Kunststoffen in der Fertigung bietet mehrere Vorteile. Sie sind leichter als Metalle, korrosionsbeständig, bieten elektrische Isolierung und sind kostengünstig. CNC-gefräste Kunststoffteile bieten eine hervorragende Maßgenauigkeit und können enge Toleranzen einhalten. Kunststoffe bieten zudem Designflexibilität und ermöglichen die Herstellung komplexer Geometrien.

- Gewichtsreduzierung: Kunststoffe sind im Allgemeinen leichter als Metalle.

- Korrosionsbeständigkeit: Viele Kunststoffe sind korrosionsbeständig.

- Elektrische Isolierung: Kunststoffe können eine hervorragende elektrische Isolierung bieten.

- Kosteneffizienz: Kunststoffe können für viele Anwendungen kostengünstiger sein als Metalle.

Gängige Kunststoffarten für die CNC-Bearbeitung

Die Wahl des Kunststoffmaterials für die CNC-Bearbeitung ist entscheidend. Sie beeinflusst den Bearbeitungsprozess und die Leistung des Endprodukts. Die CNC-Bearbeitung ist mit verschiedenen Kunststoffmaterialien kompatibel, darunter Thermoplaste, Duroplaste und Elastomere, sofern diese steif genug sind, um den Schnittkräften standzuhalten.

Thermoplaste vs. Duroplaste

Thermoplaste und Duroplaste sind grundlegende Kunststoffkategorien, die in der CNC-Bearbeitung verwendet werden. Thermoplaste können wiederholt geschmolzen und umgeformt werden, was sie vielseitig macht.

Im Gegensatz dazu unterliegen Duroplaste nach dem Aushärten dauerhaften chemischen Veränderungen. Dadurch bieten sie eine hervorragende Hitzebeständigkeit und Dimensionsstabilität. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des richtigen Materials für ein bestimmtes Projekt.

Technische Kunststoffe vs. Massenkunststoffe

Technische Kunststoffe zeichnen sich durch ihre mechanische Leistung, Festigkeit und Temperaturbeständigkeit aus. Sie eignen sich für anspruchsvolle Anwendungen.

Handelsübliche Kunststoffe hingegen sind Allzweckmaterialien, die zwar günstiger sind, aber keine besonderen Eigenschaften aufweisen. Die Wahl zwischen diesen Kunststoffen hängt von den Leistungsanforderungen und Kostenaspekten des Projekts ab.

Gefüllte und ungefüllte Kunststoffe

Kunststoffe lassen sich in gefüllte und ungefüllte Kunststoffe unterteilen. Gefüllte Kunststoffe enthalten Zusätze wie Glasfasern, Kohlefasern oder Mineralien. Diese Zusätze erhöhen ihre Festigkeit, Steifigkeit und Dimensionsstabilität. Ungefüllte Kunststoffe sind zwar weniger robust, bieten aber eine bessere Oberflächengüte und sind oft günstiger. Die Entscheidung zwischen gefüllten und ungefüllten Kunststoffen beeinflusst sowohl den Bearbeitungsprozess als auch die Eigenschaften des Endprodukts.

| Kunststofftyp | Eigenschaften | Anwendungen |

| Thermoplaste | Kann mehrfach geschmolzen und neu geformt werden | Allzweckteile, Verbraucherprodukte |

| Duroplaste | Erleidet beim Aushärten eine dauerhafte chemische Veränderung | Hochtemperaturanwendungen, elektrische Komponenten |

| Technische Kunststoffe | Hohe mechanische Leistung, Festigkeit und Temperaturbeständigkeit | Luft- und Raumfahrt, Automobilindustrie, Industriemaschinen |

| Massenkunststoffe | Universell einsetzbar, weniger teuer | Konsumgüter, Verpackungen |

| Gefüllte Kunststoffe | Verbesserte Festigkeit, Steifigkeit und Dimensionsstabilität | Strukturkomponenten, mechanische Teile |

| Ungefüllte Kunststoffe | Bessere Oberflächenbeschaffenheit, weniger teuer | Konsumgüter, Kosmetikteile |

ABS und Polycarbonat

ABS und Polycarbonat sind die bevorzugten Werkstoffe für die CNC-Bearbeitung. Sie sind vielseitig und weit verbreitet. Wir betrachten ihre Eigenschaften und Anwendungsgebiete und heben ihre Vorteile und Unterschiede hervor.

ABS-Eigenschaften und Anwendungen

ABS ist ein weit verbreiteter technischer Kunststoff. Er ist leicht und verfügt über hervorragende Verarbeitungseigenschaften. Darüber hinaus zeichnet sich ABS durch hervorragende Schlagzähigkeit und Hitzebeständigkeit aus. Seine hervorragenden Verarbeitungseigenschaften und seine Wirtschaftlichkeit machen es zur idealen Wahl für Prototypen, Funktionskomponenten und Produktionskomponenten in zahlreichen Branchen.

ABS wird häufig für Rapid Prototyping verwendet. Aufgrund seiner geringen Kosten und der erzielten Ergebnisse eignet es sich zudem aufgrund seiner hervorragenden Isolationseigenschaften und seiner langfristigen mechanischen Stabilität für elektrische Anwendungen.

Eigenschaften und Verwendung von Polycarbonat

Polycarbonat ist bekannt für seine Robustheit, elektrische Isolierung und sein geringes Gewicht. Es ist glasklar und speichert Wärme gut. Das macht es sehr effizient.

Polycarbonat zeichnet sich durch seine einzigartige Kombination aus Klarheit und Schlagfestigkeit aus. Es eignet sich ideal für medizinische Geräte, Sicherheitsausrüstung, optische Teile und elektronische Displays.

ABS und Polycarbonat sind vielseitig einsetzbar, haben aber unterschiedliche Stärken. ABS zeichnet sich durch hohe Schlagfestigkeit und Stabilität aus, während Polycarbonat durch Transparenz und Schlagfestigkeit glänzt. Die Kenntnis dieser Unterschiede hilft Ihnen bei der Auswahl des richtigen Materials für Ihr Projekt.

Hochleistungskunststoffe

Hochleistungskunststoffe wie PEEK und PEI verändern die CNC-Bearbeitung. Sie erfüllen die hohen Anforderungen von Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizin.

PEEK: Eigenschaften und industrielle Anwendungen

PEEK ist ein teilkristalliner Thermoplast mit hervorragenden mechanischen Eigenschaften. Es verträgt hohe Temperaturen bis zu 260 °C (500 °F) und ist chemikalienbeständig. Es ist zudem biokompatibel und recycelbar und eignet sich daher ideal für die Medizin- und Luftfahrtindustrie. PEEK ist unter verschiedenen Bedingungen ermüdungs-, flüssigkeits- und chemikalienbeständig. Daher eignet es sich ideal für den Einsatz in rauen Umgebungen.

PEI (ULTEM): Eigenschaften und Verwendung

PEI oder Polyetherimid. Es ist bekannt für seine hohe mechanische Festigkeit, Verschleißfestigkeit und hervorragende Hydrolysebeständigkeit. Sein bernsteinfarbenes Aussehen, seine hervorragende thermische Stabilität, Flammhemmung und Dimensionsstabilität machen es für eine Vielzahl von Spezialanwendungen geeignet.

PEI verfügt außerdem über hervorragende elektrische Eigenschaften und ist beständig gegen wiederholte Sterilisation. Es wird häufig in Luft- und Raumfahrtkomponenten, medizinischen Geräten und Anlagen zur Halbleiterherstellung eingesetzt.

Acetal (POM) und Nylon

Ingenieure entscheiden sich häufig für Polyoxymethylen (POM) und Nylon für die CNC-Bearbeitung. Dies liegt an ihren hervorragenden mechanischen Eigenschaften. Diese Kunststoffe werden aufgrund ihrer herausragenden Eigenschaften bevorzugt für mechanische Komponenten eingesetzt.

Acetal (Delrin): Eigenschaften und Anwendungen

Acetal, auch bekannt als Delrin, ist ein gut bearbeitbarer Kunststoff mit hoher Steifigkeit und Festigkeit. Es ist beständig gegen Kraftstoff, Verschleiß, Hitze, Witterungseinflüsse und Chemikalien. Daher eignet es sich ideal für präzise CNC-gefertigte Teile. Delrin 150 und Delrin 579 sind gängige Sorten, die für ihre hervorragende Dimensionsstabilität bekannt sind.

Nylon (Polyamid): Eigenschaften und Verwendung

Nylon oder Polyamid (PA) ist ein reibungsarmer technischer Kunststoff. Er verfügt über eine hohe Schlagfestigkeit, gute chemische Beständigkeit und hohe Abriebfestigkeit. Nylon 66 wird aufgrund seiner Festigkeit und Haltbarkeit häufig in der CNC-Bearbeitung eingesetzt. Es eignet sich ideal für medizinische Geräte und Automobilteile.

Acetal und Nylon bieten einzigartige Vorteile und eignen sich daher für verschiedene mechanische Anwendungen. Acetal eignet sich aufgrund seiner hohen Steifigkeit und geringen Reibung hervorragend für Präzisionsteile wie Zahnräder und Lager. Nylon eignet sich aufgrund seiner Zähigkeit und selbstschmierenden Eigenschaften besser für dynamische Anwendungen.

Die Wahl zwischen Acetal und Nylon hängt von Faktoren wie Feuchtigkeitsaufnahme, chemischer Umgebung und Belastungsanforderungen ab. Das Verständnis der Eigenschaften der einzelnen Materialien hilft Ingenieuren, fundierte Entscheidungen zur CNC-Bearbeitung zu treffen.

Spezialkunststoffe

In der CNC-Bearbeitung zeichnen sich einige Kunststoffe durch außergewöhnliche Eigenschaften und Anwendungsmöglichkeiten aus. Wir stellen drei Spezialkunststoffe vor, die in verschiedenen Branchen große Bedeutung haben.

PTFE (Teflon): Eigenschaften und Anwendungen

PTFE, allgemein bekannt als Teflon, wird für seine hervorragende chemische Beständigkeit, seine Antihafteigenschaften und seine hohe Temperaturbeständigkeit von bis zu 260 °C geschätzt. Seine Anwendungsgebiete umfassen die chemische Verarbeitung, Lebensmittelausrüstung, elektrische Isolierung und medizinische Geräte. Seine einzigartigen Eigenschaften spielen in diesen Bereichen eine unschätzbare Rolle.

HDPE: Eigenschaften und Verwendung

Polyethylen hoher Dichte (HDPE) ist ein vielseitiger Kunststoff. Er zeichnet sich durch hervorragende Schlagfestigkeit, chemische Beständigkeit und Feuchtigkeitsresistenz aus. Er eignet sich zur Herstellung von Chemikalientanks, Schneidebrettern, Gartenmöbeln und Flüssigkeitshandhabungskomponenten. Seine Langlebigkeit und Widerstandsfähigkeit machen ihn äußerst vorteilhaft.

UHMW: Eigenschaften und industrielle Anwendungen

Ultrahochmolekulares Polyethylen (UHMW) ist bekannt für seine außergewöhnliche Verschleißfestigkeit, Schlagfestigkeit und seinen niedrigen Reibungskoeffizienten. Es ist ein ideales Material für industrielle Anwendungen, bei denen Haltbarkeit und Leistung entscheidend sind. Dieses Material eignet sich unter anderem für die Herstellung von Förderkomponenten, Verschleißstreifen, Stoßfängern und Lebensmittelverarbeitungsgeräten.

Diese Spezialkunststoffe – PTFE, HDPE und UHMW – revolutionieren Branchen mit ihren einzigartigen Eigenschaften und Anwendungen in der CNC-Bearbeitung.

Wichtige Eigenschaften, die bei der Auswahl von Kunststoff für die CNC-Bearbeitung zu berücksichtigen sind

Um optimale Ergebnisse bei der CNC-Bearbeitung zu erzielen, ist die Bewertung der Kunststoffeigenschaften entscheidend. Die richtige Kunststoffauswahl hat erhebliche Auswirkungen auf den Bearbeitungsprozess und die Leistung des Endprodukts.

Mechanische Eigenschaften: Festigkeit, Härte und Schlagfestigkeit

Mechanische Eigenschaften wie Zugfestigkeit, Biegemodul, Härte und Schlagzähigkeit sind entscheidend. Sie bestimmen das Verhalten von Kunststoffen bei der CNC-Bearbeitung und in der Anwendung. Beispielsweise beeinflussen Härte und Zugfestigkeit die Spanbildung und die Oberflächengüte. Wir helfen Ihnen, die Datenblätter zu mechanischen Eigenschaften zu verstehen, um Spezifikationen effektiv anzuwenden.

Thermische Eigenschaften: Hitzebeständigkeit und Wärmeausdehnung

Thermische Eigenschaften wie Wärmeformbeständigkeit, Dauergebrauchstemperatur und Wärmeausdehnungskoeffizient sind entscheidend. Erhöhte Temperaturen können dazu führen, dass sich Kunststoffe ausdehnen. Da der Wärmeausdehnungskoeffizient von Kunststoff höher ist als der von Metall. Dies betrifft daher Teile mit engen Toleranzen oder in Umgebungen mit Temperaturschwankungen.

Chemische Beständigkeit und Umweltstabilität

Die chemische Beständigkeit und Umweltstabilität eines Kunststoffs sind entscheidend. Kunststoffe wie Nylon, Acryl, ABS und PC können Feuchtigkeit aufnehmen oder mit Chemikalien, UV-Strahlung oder anderen Umweltfaktoren reagieren. Das Verständnis dieser Eigenschaften ist entscheidend für die Auswahl von Materialien, die in ihrer vorgesehenen Umgebung ihre Integrität bewahren.

Indem wir diese Schlüsseleigenschaften berücksichtigen und sie mit den Kosten abwägen, können wir fundierte Entscheidungen zur Materialauswahl treffen. Dies gewährleistet Leistung ohne unnötige Kosten. Bei der Auswahl von Kunststoffmaterialien für die CNC-Bearbeitung ist es wichtig, den gesamten Lebenszyklus des Teils – von der Bearbeitung bis zur Lebensdauer – zu berücksichtigen.

Branchenspezifische Anwendungen von CNC-bearbeiteten Kunststoffen

Die Industrie nutzt die einzigartigen Eigenschaften CNC-gefräster Kunststoffe zur Entwicklung innovativer Produkte. Die Vielseitigkeit der CNC-Bearbeitung ermöglicht die Herstellung komplexer Kunststoffteile, die unterschiedlichen Branchenanforderungen gerecht werden.

Automobil- und Luft- und Raumfahrtanwendungen

Im Automobilindustrie Und Luft- und Raumfahrt CNC-gefräste Kunststoffe werden in vielen Branchen als Metallersatz eingesetzt. Dies reduziert Gewicht und Kosten bei gleichbleibend hoher Leistung. Gängige Polymere wie ABS, PVC und PC werden für Fahrzeuginnen- und -außenteile wie Stoßfänger und Griffe verwendet. Hochleistungskunststoffe wie PEEK, PEI und verstärkte Nylons kommen in anspruchsvollen Anwendungen zum Einsatz. Dazu gehören Motorraumteile und spezielle Komponenten für die Luft- und Raumfahrt.

- Leichte Hochleistungskunststoffe werden in der Automobil- und Luftfahrtindustrie eingesetzt.

- Materialien wie PEEK und PEI erfüllen die hohen Anforderungen dieser Branchen.

Medizinische und gesundheitliche Anwendungen

Im medizinisch CNC-gefräste Kunststoffe werden zur Herstellung medizinischer Instrumente und Implantate verwendet. Biokompatible Kunststoffe wie PEEK, Acryl und medizinisches Polycarbonat werden für die Gerätekonstruktion und chirurgische Instrumente verwendet. Die Präzision der CNC-Bearbeitung ermöglicht die Herstellung komplexer medizinischer Geräte mit exakten Spezifikationen und Sterilisationsmöglichkeiten.

- Biokompatible Kunststoffe werden für medizinische Geräte und Implantate verwendet.

- Die CNC-Bearbeitung ermöglicht die präzise und komplexe Herstellung medizinischer Geräte.

Elektronik und Konsumgüter

CNC-gefräste Kunststoffe werden auch in der Elektronik- und Konsumgüterindustrie eingesetzt. Ihre elektrischen Isoliereigenschaften, ihre Formbarkeit und ihre ästhetischen Qualitäten machen Kunststoffe ideal für Gehäuse und Steckverbinder. Materialien wie ABS und Polycarbonat werden aufgrund ihrer Schlagfestigkeit, Wärmeableitung und ihres ansprechenden Aussehens ausgewählt.

- Kunststoffe werden für Gehäuse und Strukturbauteile in der Elektronik verwendet.

- Die Materialauswahl variiert je nach Leistungsanforderungen und gesetzlichen Bestimmungen.

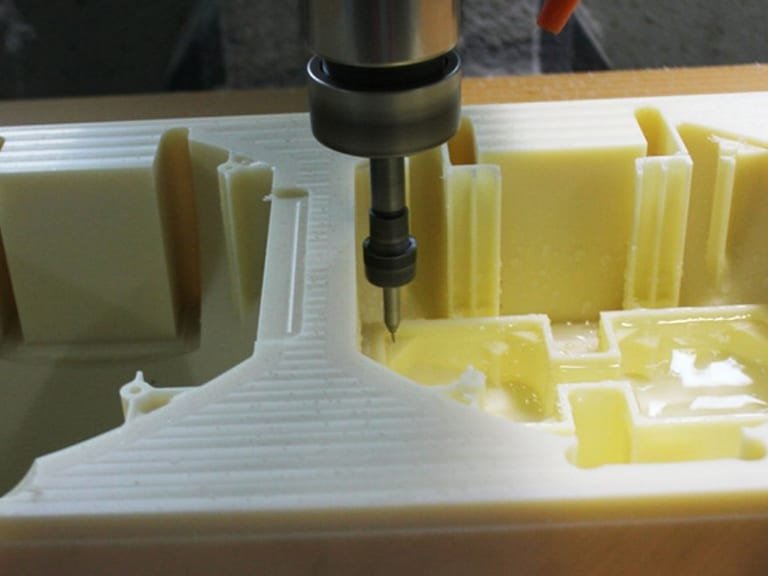

Nachbearbeitungsoptionen für CNC-gefräste Kunststoffteile

Die Nachbearbeitung ist entscheidend für die Verbesserung der Qualität und Leistung von CNC-gefrästen Kunststoffteilen. Nach der CNC-Bearbeitung können Teile raue Kanten, sichtbare Werkzeugspuren oder Grate aufweisen. Diese müssen behoben werden, um die gewünschte Oberflächengüte und die gewünschten Funktionsmerkmale zu erreichen.

Oberflächenveredelungstechniken

Oberflächenveredelung Techniken sind unerlässlich, um die ästhetischen und funktionalen Eigenschaften von CNC-gefrästen Kunststoffteilen zu verbessern. Mechanische Verfahren wie Schleifen und Polieren können eingesetzt werden, um Oberflächen zu glätten und Unebenheiten zu beseitigen. Beim Schleifen wird Schleifpapier mit immer feinerer Körnung verwendet, um die gewünschte Oberflächengüte zu erzielen.

Bei Kunststoffen, die eine Hochglanzoberfläche erreichen können, wird nach dem Schleifen poliert. Chemische Verfahren wie Dampfpolieren und Lösungsmittelpolieren können bei bestimmten Kunststoffen ebenfalls angewendet werden, um deren Oberflächenqualität zu verbessern.

- Schleifen: Entfernt Grate und Unebenheiten und bereitet das Teil für die Beschichtung vor oder sorgt für eine glatte Oberfläche.

- Polieren: Erzeugt ein Hochglanzfinish auf Kunststoffen, die dafür geeignet sind.

- Dampf Polieren: Eine chemische Methode, die die Oberfläche bestimmter Kunststoffe glättet.

Montage und Sekundäroperationen

Montage und Nachbearbeitung sind bei der CNC-gefertigten Kunststoffteileproduktion entscheidend. Techniken wie Kleben, Ultraschallschweißen und mechanische Befestigung verbinden Komponenten. Bearbeitungen wie Gewindeformen und Dekorieren verbessern Funktionalität und Ästhetik.

- Kleben: Verbinden von Kunststoffkomponenten mithilfe von Klebstoffen.

- Ultraschallschweißen: Verwendet hochfrequente Vibrationen zum Schmelzen und Verbinden von Kunststoffen.

- Mechanische Befestigung: Verwendet mechanische Befestigungselemente zum Zusammenbau von Teilen.

Die frühzeitige Berücksichtigung der Nachbearbeitung im Design vereinfacht die Fertigung. Die fachgerechte Nachbearbeitung steigert den Wert und die Leistung von CNC-gefrästen Kunststoffkomponenten. Dadurch eignen sie sich für anspruchsvolle Anwendungen.

Abschluss

Die Wahl des richtigen Kunststoffmaterials ist entscheidend für CNC-Bearbeitung Erfolg. Die große Auswahl an Kunststoffen bietet einzigartige Eigenschaften für vielfältige Anwendungen. Bei der Auswahl eines Kunststoffs müssen die Leistungsanforderungen mit den Fertigungsgrenzen in Einklang gebracht werden. Funktionale Anforderungen, Umgebungsbedingungen, Fertigung und Kostenbeschränkungen sind zu berücksichtigen.

Bei Yonglihao MachineryUnsere Expertise in der CNC-Bearbeitung von Metall und Kunststoff unterstützt Sie bei der Materialauswahl und -verarbeitung. Wir laden Sie ein, sich bei Ihren CNC-Projekten von unserem Team beraten zu lassen. Gemeinsam streben wir nach hochwertigen Fertigungslösungen.

Häufig gestellte Fragen

Welche Kunststoffarten werden am häufigsten für die CNC-Bearbeitung verwendet?

Gängige Werkstoffe sind ABS, Polycarbonat, Acetal (POM), Nylon, PEEK und PEI (ULTEM). Sie zeichnen sich durch hohe Schlagfestigkeit, chemische Beständigkeit und hervorragende mechanische Eigenschaften aus.

Wie wähle ich das richtige Kunststoffmaterial für mein CNC-Bearbeitungsprojekt aus?

Wir bewerten die mechanischen, thermischen und chemischen Eigenschaften. So stellen wir sicher, dass das Teil die Spezifikationen erfüllt und in seiner Anwendung eine gute Leistung erbringt.

Welche Vorteile bietet die Verwendung von Kunststoffen in der Fertigung?

Kunststoffe zeichnen sich durch ein hohes Verhältnis von Festigkeit zu Gewicht aus, sind korrosionsbeständig und lassen sich in komplexe Formen bringen. Sie eignen sich ideal für viele Branchen, darunter die Automobil-, Luft- und Raumfahrt-, Medizin- und Konsumgüterindustrie.

Können CNC-gefräste Kunststoffe in Hochtemperaturanwendungen eingesetzt werden?

Ja, Hochleistungskunststoffe wie PEEK und PEI (ULTEM) eignen sich für den Einsatz bei hohen Temperaturen. Sie sind hitzebeständig und behalten ihre mechanischen Eigenschaften auch unter extremen Bedingungen.

Wie stelle ich die Maßstabilität meiner CNC-gefrästen Kunststoffteile sicher?

Wir kontrollieren den Bearbeitungsprozess, um Maßstabilität zu erreichen. Wir berücksichtigen Materialeigenschaften, Toleranzen und Nachbearbeitungstechniken, um Verzerrungen zu minimieren.

Welche Möglichkeiten der Oberflächenveredelung gibt es für CNC-gefräste Kunststoffteile?

Wir bieten Polieren, Schleifen und Beschichten zur Verbesserung von Aussehen und Leistung an. Die Auswahl hängt vom Material und den Anwendungsanforderungen ab.

Können CNC-gefräste Kunststoffe in medizinischen Geräten verwendet werden?

Ja, biokompatible Kunststoffe wie PEEK und PEI (ULTEM) werden in medizinischen Geräten verwendet. Sie bieten hervorragende mechanische Eigenschaften und sind beständig gegen Sterilisationsprozesse, wodurch sie für medizinische Anwendungen geeignet sind.