Auswahl des Fräsvorgangs für CNC-Teile Die beste Methode ist die Verknüpfung jedes Bearbeitungsvorgangsnamens mit einem spezifischen Merkmal, Bezugspunkt und Werkzeugzugriffsbeschränkung. Viele Probleme bei Angeboten und der Fertigung entstehen, wenn “Fräsen” als ein einziger Arbeitsschritt anstatt als schrittweiser Plan betrachtet wird. Dieser Artikel erläutert die verschiedenen Fräsbearbeitungsarten anhand eines entscheidungsorientierten Ansatzes. Dies unterstützt Angebotsanfragen, die Prozessplanung und den Prototypenbau.

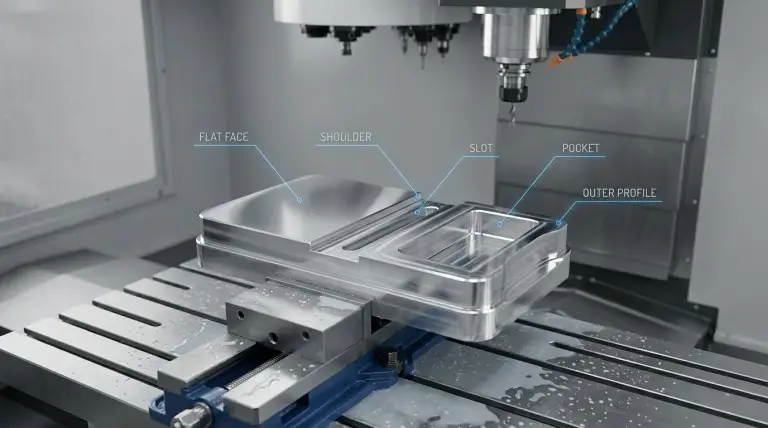

Beim Fräsen wird beschrieben, wie ein rotierender Fräser Material bearbeitet, um eine definierte Oberfläche oder Struktur zu erzeugen. Planfräsen erzeugt breite, ebene Flächen. Nutfräsen erzeugt schmale Kanäle mit eingeschränkter Spanabfuhr. Diese Unterschiede beeinflussen Stabilitätsrisiken, Gratbildung und Prüfstrategien.

Bei Yonglihao Machinery verwenden wir die Bezeichnungen der Fräsvorgänge als gemeinsame Sprache für die Überprüfung von CNC-Bearbeitungsdienstleistungen. Wir halten die Sprache präzise. Jeder Vorgang wird mit dem gewünschten Ergebnis und der ersten zu überprüfenden Bedingung verknüpft. Dieser Ansatz reduziert Annahmen vor Beginn der Programmierung und Einrichtung.

Was sind Fräsvorgänge?

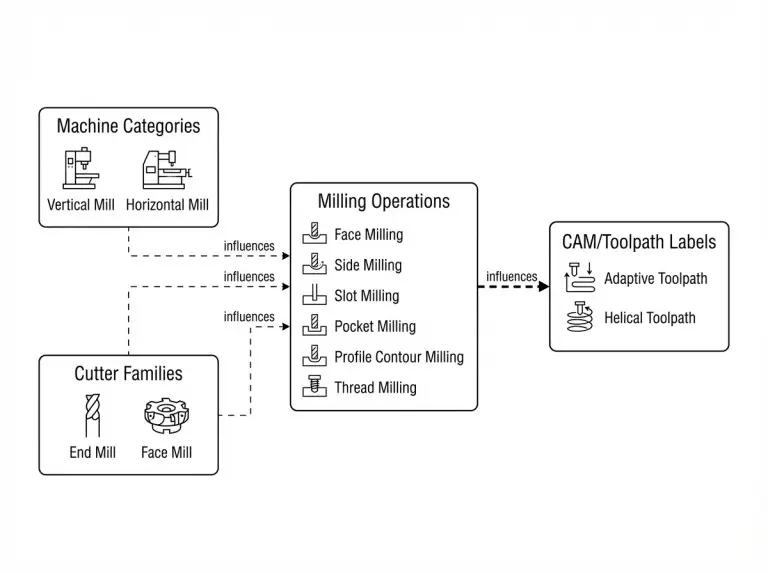

Fräsvorgang Die Operationsart wird durch den Eingriff des Werkzeugs und das Ergebnis der Bearbeitung definiert. Sie wird nicht durch Maschinentyp, Werkzeugfamilie oder CAM-Softwarebezeichnungen bestimmt. Operationsarten beschreiben den Schneidvorgang, der eine Fläche, eine Wand, eine Nut, ein Gewinde oder ein Profil erzeugt. Maschinenkategorien und Werkzeugwegstrategien beeinflussen die Machbarkeit, sind aber keine Operationsarten.

Maschinenbezeichnungen wie Vertikal- oder Horizontalfräsmaschinen beschreiben die Plattform und die typische Spindelausrichtung. Werkzeugbezeichnungen wie Schaftfräser oder Planfräser beschreiben Fräserfamilien mit vielfältigen Geometrien und Grenzwerten. CAM-Bezeichnungen beschreiben die Generierung des Werkzeugwegs. Dies kann für den Betrieb relevant sein, die Bezeichnung gibt jedoch nicht das zu bearbeitende Merkmal an.

Zwei Klassifizierungskriterien gewährleisten eine einheitliche Terminologie auch bei komplexen Bauteilen. Das erste Kriterium ist der Eingriff des dominanten Fräsers. Dieser unterscheidet zwischen Stirnflächen-, Umfangs- und Mischeingriff. Das zweite Kriterium ist die Geometrie der Bearbeitungselemente. Diese gruppiert die Bearbeitungsvorgänge nach planaren Flächen, Stufen, Wänden, Nuten, Taschen, Profilen, Gewinden und Zahnradzähnen.

Fräsvorgänge vs. Maschinenkategorien

Die Bezeichnung eines Fräsvorgangs sollte angeben, welche Fläche oder welches Merkmal erzeugt wird. Sie sollte außerdem beschreiben, wie der Fräser in Eingriff kommt. “Planfräsen einer Bezugsfläche” ist eine nachvollziehbare Vorgangsangabe, da das Ergebnis klar und messbar ist. “Verwendung einer Vertikalfräsmaschine” ist kein Fräsvorgang, da die erzeugte Fläche nicht beschrieben wird.

Bevor Werkzeugfamilienbezeichnungen konkret umgesetzt werden können, müssen sie auf eine Arbeitsgangbeschreibung eingegrenzt werden. “Stirnfräsen” kann beispielsweise Nutenfräsen, Taschenfräsen, Profilfräsen oder Schlichtbearbeitungen mit unterschiedlichen Risiken bedeuten. Ein Prozessplan sollte daher zuerst das gewünschte Ergebnis, dann die Werkzeugfamilie und die Vorgehensweise festlegen.

Klassifizierung nach Schneidwerkzeugeingriff und Geometrie

Die auf dem Eingriffsverhalten basierende Klassifizierung hilft, Stabilität und Oberflächenverhalten vorherzusagen. Der Eingriff an der Stirnfläche hängt üblicherweise von der Unterstützung während des Schnitts sowie den Ein- und Austrittsbedingungen ab. Der Eingriff am Umfang hängt von der Werkzeugsteifigkeit, der Wandhöhe und einem gleichmäßigen Eingriff entlang des Schnitts ab.

Die merkmalsbasierte Klassifizierung gewährleistet eine Auswahl, die auf der Zeichnung basiert. Eine tiefe Nut verhält sich anders als eine breite Tasche, selbst wenn beides “Innenmerkmale” sind. Ein Gewinde oder ein Zahnradzahn ist eine Merkmalsklasse mit spezifischen Prüf- und Passungsbeschränkungen. Diese sollten Sie explizit angeben.

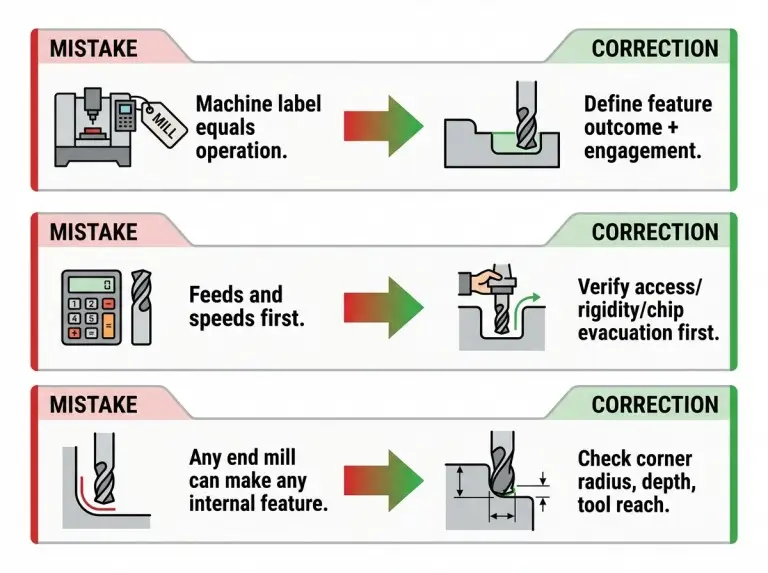

Häufige Missverständnisse bei der Mühlenauswahl

Die meisten Fehler beim Fräsen entstehen durch die Verwendung von Bezeichnungen als Abkürzungen. Oftmals werden Geometrie, Zugänglichkeit und Prüfzweck nicht überprüft. Anwender prägen sich eine Liste von Bearbeitungsschritten ein und wenden dann den falschen an, weil sie die Randbedingungen nicht geprüft haben. Die schnellste Verbesserung besteht darin, diese Angewohnheit zu korrigieren, nicht darin, mehr Fachjargon einzuführen.

Ein weiteres häufig auftretendes Problem ist die Verwendung von Parametertabellen als Ausgangspunkt. Schnittgeschwindigkeiten und Vorschübe hängen vom Material, der Werkzeuggeometrie, der Steifigkeit, der Kühlmittelstrategie und der Spanabfuhr ab. Ein stabiler Planungsansatz beginnt mit der Machbarkeitsprüfung der Merkmale. Parameter werden dabei als kontrollierter Optimierungsschritt verwendet.

Verwechslung von Maschinenbegriffen mit Betriebsarten

Die Fachbegriffe für Maschinen verschleiern die Entscheidungsvariablen, die die Machbarkeit tatsächlich bestimmen. Eine 3-Achs-CNC-Fräsmaschine kann Plan-, Taschen- und Konturfräsen durchführen. Bei tiefen Kavitäten kann es jedoch aufgrund von Werkzeugreichweite und Aufspannung zu Problemen kommen. Die Auswahl des Bearbeitungsvorgangs sollte daher von den Merkmalsbeschränkungen ausgehen. Erst dann sollte die Maschinenleistung überprüft werden.

Begriffe wie “universelles Fräsen” beschreiben die Flexibilität der Maschine, nicht aber einen spezifischen Bearbeitungsprozess. Sie geben dem Prüfer keine Auskunft darüber, welche Oberfläche bearbeitet oder welche Geometrie erzeugt wird. Diese Lücke führt in der Regel zu unklaren Abnahmekriterien.

Letzte Überprüfung von Vorschüben und Geschwindigkeiten

Vorschübe und Schnittgeschwindigkeiten ergeben sich aus einer verifizierten Einrichtung und einem Einsatzplan. Die Verwendung einer Parametertabelle kann zu trügerischer Sicherheit führen. Die tatsächliche Einschränkung liegt oft im Werkzeugüberhang, der Wandgenauigkeit oder der Spanbildung in einer tiefen Nut. Die Überprüfung sollte sich daher zunächst auf Reichweite, Freiraum und Auflagefläche konzentrieren.

Ein stabiler Fräsplan sollte die häufigsten Fehlerursachen identifizieren und verhindern. Rattern, Durchbiegung und Gratbildung lassen sich typischerweise auf Steifigkeit und Eingriffsbedingungen zurückführen. Diese Bedingungen sollten vor Beginn der numerischen Optimierung kontrolliert werden.

CAM-Bezeichnungen sind keine Operationstypen.

CAM ist ein Workflow zur Generierung von Werkzeugwegen. Es handelt sich nicht um einen Fräsvorgang, der das Ergebnis eines Bearbeitungsschritts beschreibt. Eine aussagekräftige Vorgangsanweisung sollte das Bearbeitungselement und den Eingriffspunkt spezifizieren. Beispiele hierfür sind “Taschenfräsen eines Kavitätenbodens” oder “Gewindefräsen eines Innengewindes”. Die CAM-Strategie kann später als Implementierungsoption hinzugefügt werden.

Diese Unterscheidung ist wichtig, da CAM-Entscheidungen das Zyklusverhalten und das Risiko beeinflussen. Sie ersetzen jedoch nicht die Merkmalsanforderungen. Ist das Merkmal mehrdeutig, löst die CAM-Kennzeichnung das Problem nicht. Der Prozessplan benötigt weiterhin Geometrie, Bezugspunkte und Prüfziele.

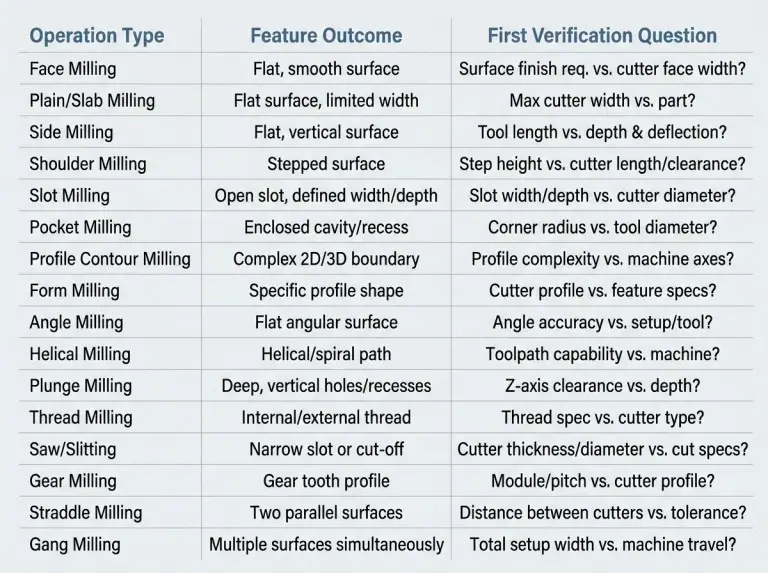

Hauptarten von Fräsvorgängen

Eine praxisnahe Liste der Fräsbearbeitungsarten muss jede Bearbeitung mit dem erzeugten Merkmal verknüpfen. Sie muss außerdem auf die erste zu prüfende Randbedingung verweisen. Es geht nicht darum, Namen auswendig zu lernen, sondern darum, eine Bearbeitung auszuwählen, die Geometrie, Zugänglichkeit und Messung optimal erfüllt. Die kurze Vergleichstabelle unten verdeutlicht häufige Missverständnisse in Angebotsanfragen.

|

Häufig verwechselte Operationen |

Was unterscheidet sich im Ergebnis der Merkmale? |

Was vor der Auswahl zu überprüfen ist |

|---|---|---|

|

Planfräsen vs. Flachfräsen |

Beim Planfräsen werden breite, ebene Flächen mit Eingriff an der Planfläche bearbeitet. Beim Flachfräsen werden ebene Oberflächen mit Eingriff am Umfang bearbeitet. |

Unterstützung unter dem Schnitt, Konsistenz des Engagements und die Frage, ob die Endabsicht funktional oder kosmetisch ist. |

|

Seitenfräsen vs. Schulterfräsen |

Beim Seitenfräsen entstehen breite Wände. Beim Schulterfräsen wird eine definierte Stufe mit einer scharfen 90-Grad-Schulter erzeugt. |

Stufenbezugspunkt, Schulterhöhenkontrolle und Werkzeugsteifigkeit für die Wandhöhe. |

|

Nutfräsen vs. Sägeschneiden |

Beim Nutfräsen werden Kanäle mit Schaftfräsern oder Nutenschneidern bearbeitet. Beim Sägefräsen werden dünne Schlitze und das Trennverhalten der Teile untersucht. |

Schlitzbreite, Schlitztiefe, Spanaustrittsweg und ob ein dünner Schnittspalt erforderlich ist. |

|

Profilkontur vs. Formfräsen |

Beim Profilfräsen wird eine vorgegebene Bahn entlang der Form erzeugt. Beim Formfräsen wird die Form eines definierten Werkzeugs in das Werkstück eingeprägt. |

Anforderungen an die Ecken, Profilmessmethode und Verschleißempfindlichkeit der geformten Geometrie. |

|

Spiralfräsen vs. Eintauchfräsen |

Spiralfräsrampen erzeugen Löcher oder Hohlräume. Beim Eintauchfräsen wird Material hauptsächlich axial abgetragen. |

Maschinensteifigkeit, Spanabfuhr, Merkmalstiefe und Freiraum für Rampen- oder Taucheinfahrt. |

Planfräsen für planare Oberflächenbearbeitung

Wählen Planfräsen Wenn Sie eine ebene Fläche mit kontrollierter Planheit über einen großen Bereich erzeugen oder bearbeiten müssen, ist die wichtigste Frage: Lässt sich das Werkstück unterhalb des Schnitts verzugs- und vibrationsfrei abstützen? Ein detaillierter Plan legt die Bezugsfläche fest und erklärt, wie diese beim Einspannen geschützt wird.

Planfräsen für ebene Oberflächen

Verwenden Planfräsen Ziel ist es, Material abzutragen und ebene Flächen zu erzeugen, bei denen die Fräserachse parallel zum Werkstück verläuft. Die zentrale Frage lautet: Bleibt der Eingriff über die gesamte Schnittlänge konstant, ohne dass es durch Durchbiegung zu einer Verjüngung kommt? Dieser Vorgang wird häufig im Zusammenhang mit dem Plattenfräsen beschrieben. Der Prozessplan sollte den Eingriff und das Ergebnis, nicht nur die Bezeichnung, genau definieren.

Seitenfräsen für Wände

Seitenfräsen Erzeugt vertikale Wände, Schultern und Seitenflächen mithilfe von peripheren Schneidkanten. Die zentrale Frage lautet: Bleiben Wandhöhe und Werkzeugüberstand ausreichend stabil, um Wandverformungen oder Rattern zu vermeiden? Ein zuverlässiger Plan gibt an, ob ein Feinbearbeitungsgang zur Kontrolle der Wandgeometrie erforderlich ist.

Schulterfräsen für Stufen

Das Fräsen einer Schulter zielt auf eine definierte Stufe mit ebenem Boden und einer vertikalen Wand ab, die in einer scharfen Ecke aufeinandertreffen. Die zentrale Frage lautet: Welche Flächen bestimmen die Stufe und wie wird die Schulter relativ zu Bezugspunkten gemessen? Bei diesem Bearbeitungsschritt ist eine explizite Zuschlagplanung erforderlich, wenn die Schulter für die Montage funktional sein soll.

Stirnfräsen für gemischte Merkmale

Schaftfräsen Beschreibt eine breite Gruppe von Bearbeitungsvorgängen zur Erzeugung von Merkmalen durch axialen und radialen Eingriff. Die zentrale Frage lautet: Welche Merkmalsklasse ist gemeint? Stirnfräsen kann Nuten, Taschen, Profile oder Schlichtbearbeitung umfassen. Ein Prozessplan sollte das gewünschte Ergebnis und die Messabsicht genau beschreiben, anstatt “Stirnfräsen” als vollständigen Plan zu verwenden.

Nutenfräsen für Kanäle

Nutfräsen Es entstehen schmale Kanäle, bei denen die Breite ein entscheidendes Maß ist. Die zentrale Prüffrage lautet: Können Späne den Schlitz ohne Verstopfung verlassen, insbesondere bei zunehmender Tiefe? Die Prüfplanung sollte außerdem festlegen, wie Schlitzbreite und -position relativ zum Bezugssystem gemessen werden.

Taschenfräsen für interne Kavitäten

Durch das Fräsen von Taschen entstehen innere Hohlräume und Taschenböden bis zu einer definierten Tiefe. Die zentrale Frage lautet: Gewährleisten Eckradien, Tiefe und Werkzeugfreiraum einen stabilen Werkzeugeinsatz ohne Eingriffe der Spannvorrichtung? Taschenböden mit funktionellen Dichtungs- oder Lagerfunktionen sind als kontrollierte Flächen zu behandeln und erfordern explizite Prüfpunkte.

Profilkonturfräsen für Kanten

Die Konturfräsung erzeugt äußere Formen und kontrollierte Kantenverläufe, die die Bauteilgröße und Passung definieren. Die zentrale Frage der Prüfung lautet: Welche Kante ist größenkritisch und welche rein kosmetischer Natur? Die Bearbeitungsstrategie und der Prüfschwerpunkt unterscheiden sich je nach Kante. Die Vorrichtung muss das Bauteil an stabilen Bezugspunkten fixieren, um Profilabweichungen zu vermeiden.

Formfräsen für definierte Radien

Beim Formfräsen wird ein Fräser mit definiertem Profil verwendet, um eine entsprechende Kontur am Werkstück zu erzeugen. Die zentrale Frage lautet: Lassen sich die Auswirkungen des Werkzeugverschleißes durch Profiltoleranz und Messmethode kontrollieren? Dieses Verfahren ist sinnvoll, wenn die Geometrie konsistent und als Formteil gut prüfbar ist.

Winkelfräsen für Fasen

Beim Winkelfräsen entstehen Konturen, bei denen der Fräser in einem Winkel ansetzt, um Fasen, Nuten oder Schwalbenschwanzverbindungen herzustellen. Die wichtigste Frage zur Überprüfung lautet: Ist die Winkelkontur durch ein Bezugselement definiert? Ist der Werkzeugzugang kollisionsfrei möglich? Der Prozessplan sollte festlegen, welche Winkelfläche funktional ist und wie diese gemessen wird.

Spiralfräsen für kreisförmige Strukturen

Beim Spiralfräsen werden Löcher oder kreisförmige Vertiefungen durch das Vorschieben eines Werkzeugs entlang einer spiralförmigen Bahn erzeugt. Die zentrale Frage bei der Überprüfung lautet: Gewährleisten Maschine und Aufspannung während des Vorschubs einen stabilen Eingriff ohne Späneabfuhrprobleme? Dieses Verfahren ist dann zu wählen, wenn kontrollierter Eintritt und kreisförmiges Interpolationsverhalten für die Merkmalsqualität entscheidend sind.

Eintauchfräsen zur axialen Abtragung

Beim Eintauchfräsen wird Material primär axial abgetragen. Dies ist hilfreich bei tiefen Kavitäten oder eingeschränktem seitlichem Zugang. Die zentrale Frage lautet: Können Werkzeug und Aufspannung die axiale Belastung und den Spanabtransport bewältigen, ohne die Werkstückwände zu beschädigen? Diese Bearbeitung sollte unter Berücksichtigung der Zugangsgrenzen und des Stabilitätsrisikos erfolgen und nicht als generelle Abkürzung für das Schruppen.

Gewindefräsen für bearbeitbare Gewinde

Beim Gewindefräsen werden Gewinde erzeugt, indem ein Fräser entlang einer spiralförmigen Bahn bewegt wird, die die Gewindegeometrie definiert. Die zentrale Frage der Überprüfung lautet: Sind Gewindespezifikation, Zugänglichkeit der Merkmale und Prüfmethode ausreichend definiert, um das Gewinde zu validieren? Ein Prozessplan sollte die Gewindeabsicht, wie z. B. Passungserwartungen und Prüfverfahren, bestätigen. Gehen Sie nicht von einem einzigen “Standard”-Ergebnis aus.

Sägewerk zum Längsteilen

Beim Sägen oder Längsschneiden werden mit einem dünnen Kreissägeblatt schmale Schlitze erzeugt oder Abschnitte getrennt. Die wichtigste Frage lautet: Sind eine geringe Schnittfuge und ein kontrollierter Schnittweg erforderlich? Verhindert die Vorrichtung Vibrationen des Werkstücks während des Trennvorgangs? Dieser Vorgang reagiert empfindlich auf die Werkstückspannung und Verformungen des Werkstücks bei dünnen Abschnitten.

Zahnradfräsen für Zahnprofile

Beim Zahnradfräsen werden Zahnräder mithilfe von Fräsern und Werkzeugwegen erzeugt, die auf die Zahngeometrie abgestimmt sind. Die zentrale Frage lautet: Welche Zahngeometrie und welches Messverfahren definieren die Akzeptanzkriterien für die Anwendung? Da die Merkmale von Zahnrädern funktions- und prüfungsabhängig sind, sollte die Angebotsanfrage (RFQ) die Prüfmethoden für die Zahnräder sowie die wichtigsten Randbedingungen darlegen.

Straddle-Fräsen paralleler Flächen

Die Fräsmaschine mit Spachteltechnik bearbeitet zwei parallele Flächen gleichzeitig. Dies reduziert Rüstvorgänge, wenn es auf Abstand und Parallelität ankommt. Die zentrale Frage der Überprüfung lautet: Können Ausrichtung und Bezugssystem beide Flächen in einer Aufspannung zuverlässig kontrollieren? Die Prüfplanung sollte die Abstandskontrolle von der Parallelitätskontrolle trennen, um Abweichungen zu diagnostizieren.

Gangfräsen mit mehreren Merkmalen

Beim Gruppenfräsen werden mehrere Fräser eingesetzt, um in einem Arbeitsgang verschiedene Merkmale zu erzeugen. Die zentrale Frage lautet: Sind die Merkmalstoleranzen mit den Auswirkungen der gemeinsamen Ausrichtung und des Rundlauffehlers der Fräser kompatibel? Dieses Verfahren eignet sich am besten, wenn die Wiederholgenauigkeit und die Reduzierung des Handhabungsaufwands den zusätzlichen Aufwand für die Ausrichtungsprüfung überwiegen.

Kriterien für die Auswahl von Fräsverfahren

Die Wahl des Bearbeitungsvorgangs ist dann begründet, wenn Geometrie, Bezugspunkte und Prüfziele vor der Auswahl von Werkzeugen oder Parametern überprüft werden. Die Auswahl sollte als Bedingungsprüfung und nicht als Präferenzangabe verstanden werden. Der richtige Bearbeitungsvorgang ist derjenige, der unter Berücksichtigung der Zugänglichkeits- und Steifigkeitsgrenzen ausgeführt und gemessen werden kann.

Die Geometrie bestimmt Werkzeugdurchmesser und -reichweite, was wiederum das Risiko von Durchbiegungen beeinflusst. Bezugspunkte legen fest, wie sich Fehler summieren und wie Merkmale überprüft werden. Anforderungen bestimmen, ob eine Schrupp- und Schlichtbearbeitung erforderlich ist. Sie legen außerdem fest, welche Oberflächen eine kontrollierte Bearbeitung erfordern.

Merkmalsorientierte Auswahl

Die Klassifizierung von Merkmalen sollte mit den funktionsbestimmenden Flächen beginnen. Eine Dichtfläche und eine optische Fläche können beide plan sein. Allerdings unterscheiden sich die Priorität der Prüfung und die Vorgehensweise bei der Oberflächenbearbeitung. Ein Gewinde oder ein Zahnradzahn ist eine Merkmalsklasse, die explizit benannt werden sollte, da die Abnahme prüfungsbasiert ist.

Die Auswahl des Bearbeitungsverfahrens sollte die maßgebliche Oberfläche für jedes Merkmal festlegen. Beim Nutenfräsen wird typischerweise die Kanalbreite bestimmt. Beim Taschenfräsen werden typischerweise die Bodentiefe und das Freimaß der Kavität bestimmt. Beim Gewindefräsen und Zahnradfräsen muss definiert werden, wie das Merkmal überprüft wird. Die Geometrie allein beschreibt die funktionale Abnahme möglicherweise nicht ausreichend.

Datum Logik und Machbarkeit

Die Bezugsebene bestimmt, wo das Werkstück als Referenzpunkt dient und wo Toleranzen festgelegt werden. Beim Planfräsen wird oft frühzeitig eine stabile Bezugsebene erzeugt. Spätere Wände und Profile beziehen sich auf diese Ebene. Eine ungenaue Bezugsebene kann zwar gleichmäßige Teile erzeugen, die aber dennoch bei der Montage fehlschlagen, weil die Referenzpunkte falsch gesetzt waren.

Die Machbarkeit der Einrichtung hängt von der Werkstückspannung und der Zugänglichkeit ab. Eine tiefe Tasche kann theoretisch bearbeitbar sein. In der Praxis kann dies jedoch unmöglich sein, wenn Spannvorrichtungen den Werkzeugeintritt behindern oder einen zu großen Überstand verursachen. Ein verlässlicher Plan sollte die Spannzonen, die Annahmen zum Freiraum und die Prüfflächen zur Überprüfung der Einrichtungsstabilität angeben.

Toleranz und Oberflächenbeschaffenheit

Die Toleranzvorgabe beeinflusst, ob ein Bauteil in einem Arbeitsgang gefertigt oder in Schrupp- und Schlichtgänge aufgeteilt wird. Wände, die die Passung bestimmen, profitieren oft von Bearbeitungsstrategien, die die Durchbiegung minimieren und ein gleichmäßiges Spiel gewährleisten. Böden, die die Montagehöhe bestimmen, erfordern häufig stabile Bearbeitungsbedingungen, um Rattermarken zu vermeiden.

Die Oberflächenbearbeitung beeinflusst auch das Risikomanagement. Gratbildung und Kantenqualität hängen vom Material und den Austrittsbedingungen des Werkzeugs ab. Die Wahl der Bearbeitungsrichtung und der Bearbeitungsreihenfolge wirkt sich auf diese Bedingungen aus. Diese Entscheidungen sollten als Prüfentscheidungen formuliert werden, die vom Maschinenverhalten und der Steifigkeit der Aufspannung abhängen.

Stabilitäts- und Risikoabwägung

Stabilität, Spankontrolle und Zugangsgrenzen bestimmen die Abwägungen bei Fräsprozessen stärker als der Name des Verfahrens selbst. Rattern und Durchbiegung hängen mit Werkzeugüberstand, Wandnachgiebigkeit und Eingriffsmodus zusammen. Ein zuverlässiger Plan identifiziert das dominierende Risiko und wählt einen Bearbeitungsprozess, der dieses Risiko minimiert.

Unterschiedliche Bearbeitungsverfahren stellen unterschiedliche Anforderungen an die Späneabfuhr. Beim Nutenfräsen und Tieftaschenfräsen konzentrieren sich die Späne in begrenzten Bereichen. Beim Planfräsen werden die Späne typischerweise freier verteilt. Diese Unterschiede beeinflussen die Wärmeentwicklung, das Gratverhalten und die Frage, ob ein Merkmal ohne das Risiko einer nachträglichen Nachbearbeitung hergestellt werden kann.

Eingriffs- und Steifigkeitsgrenzen

Die Steifigkeitsgrenzen hängen vom Gesamtsystem ab. Dazu gehören Spindel, Werkzeughalter, Fräser und Werkstückspannung. Werkzeuge mit großer Reichweite verstärken die Durchbiegung. Dies kann die Geradheit von Wänden oder die Ebenheit von Böden beeinträchtigen. Eine stabile Planung minimiert Überhänge und vermeidet unnötige Eingriffskräfte.

Unterbrochene Eingriffe und dünnwandige Abschnitte erhöhen das Vibrationsrisiko. Periphere und seitliche Eingriffe können instabil werden, wenn das Werkstück in der Nähe der Schnittzone nur unzureichend gestützt wird. Die Überprüfung sollte sich auf die Positionierung der Stützen und darauf konzentrieren, ob die Geometrie des Werkstücks es in eine nachgiebige Feder verwandelt.

Umgang mit Spänen und Graten

Das Risiko der Späneabfuhr ist in tiefen Nuten und Taschen mit eingeschränkten Abfuhrwegen am höchsten. Späneansammlungen können zu Nachbearbeitungen, Hitzeentwicklung und Kantenschäden führen. Dies äußert sich in schlechter Oberflächengüte oder Maßabweichungen. Der Bearbeitungsplan sollte den Späneabfuhrweg festlegen und die Machbarkeit der Kühlung oder Druckluftunterstützung prüfen.

Das Gratrisiko hängt vom Materialverhalten und der Austrittsrichtung des Fräsers an den Schneiden ab. Die Wahl der Fräsrichtung, z. B. Gleichlauf- oder Gegenlauffräsen, beeinflusst die Belastung des Werkstücks durch den Fräser und somit auch den Schneidkantenbruch. Die optimale Wahl hängt von der Maschinenspielkontrolle, der Spannsteifigkeit und den Anforderungen an die Schneidkantenqualität ab. Behandeln Sie Ihre Entscheidung als nachvollziehbar.

Werkzeugreichweite und Eckbeschränkungen

Reichweitenbeschränkungen entstehen, wenn für die Bearbeitungstiefe lange Werkzeuge erforderlich sind oder Vorrichtungen den Zugang blockieren. Ein kleiner Innenradius kann den Einsatz eines Werkzeugs mit kleinem Durchmesser und damit ein erhöhtes Risiko der Durchbiegung bedingen. Der Prozessplan sollte den minimal zulässigen Innenradius festlegen. Diese eine Beschränkung kann den gesamten Bearbeitungsablauf beeinflussen.

Ecken und Zugangsbeschränkungen beeinflussen auch das Oberflächenverhalten von Profilen. Enge Radien können den Eingriff verändern und lokale Oberflächenunterschiede verursachen. Bei der Überprüfung sollte ermittelt werden, welche Ecken funktional sind und wie diese geprüft werden.

Abschluss

Eine zuverlässige Auswahl des Fräsvorgangs ergibt sich aus der Abstimmung der Frästypen auf die Merkmalsgeometrie, die Bezugspunkte und die geprüfte Werkzeugzugänglichkeit. Yonglihao Machinery, Wir behandeln die Operationsliste als Entscheidungshilfe für unsere Fräsdienstleistungen, Es handelt sich nicht um eine Vokabelliste. Wir prüfen Zeichnungen hinsichtlich Eckradien, Reichweitengrenzen und Prüfprioritäten, bevor wir einen Prozessablauf festlegen. Wenn eine Anforderung von der Aufspannsteifigkeit oder der Späneabfuhr abhängt, geben wir diese Abhängigkeit an. Wir verifizieren sie mit der vorgesehenen Spann- und Messmethode. Kritische Bezugspunkte, Funktionsflächen und Zugänglichkeitsbeschränkungen werden frühzeitig kommuniziert. So können wir die Wahl des Bearbeitungsvorgangs an den geforderten Ergebnissen des Bauteils ausrichten.

Häufig gestellte Fragen

Praktische Entscheidungen beim Fräsen hängen von den Merkmalsbeschränkungen ab. Diese sollten Sie vor Beginn der Programmierung festlegen und überprüfen. Die folgenden Fragen konzentrieren sich auf die häufigsten Entscheidungskriterien, die die Wahl des Bearbeitungsvorgangs und das Inspektionsrisiko beeinflussen.

Wann sollte man Planfräsen und wann Flachfräsen anwenden?

Planfräsen ist in der Regel sicherer, wenn eine breite Bezugsfläche mit vorhersagbarer Planarität erzeugt werden muss. Flachfräsen eignet sich, wenn der Eingriff entlang einer langen Fläche im Vordergrund steht und die Aufspannung einen gleichmäßigen Eingriff gewährleistet. Prüfen Sie die Wahl anhand der Werkstückauflage, des Unterbrechungsrisikos und der Frage, welche Planfläche nachfolgende Bezugsflächen beeinflusst.

Wann ist das Nutenfräsen dem Sägen vorzuziehen?

Nutfräsen ist typischerweise die richtige Wahl, wenn ein Kanal ein funktionales Element mit kontrollierter Breite, Tiefe und Position darstellt. Sägeschneiden ist die richtige Wahl, wenn eine dünne Schnittfuge, ein schmaler Schlitz oder ein bestimmtes Trennverhalten der Teile erforderlich sind. Überprüfen Sie die Entscheidung hinsichtlich Spanaustritt, Stabilität der Werkstückspannung bei abnehmender Materialstärke und der erforderlichen Nutgeometrie.

Soll ich Gewindefräsen oder Gewindeschneiden verwenden?

Gewindefräsen ist oft die bevorzugte Methode, wenn sich mit einem spiralförmigen Werkzeugweg eine kontrollierte Gewindeerzeugung und ausreichende Zugangswege gewährleisten lassen. Gewindeschneiden eignet sich, wenn Zugang, Gewindespezifikation und Risikotoleranz mit einem axialen Umform- oder Schneidverfahren übereinstimmen. Die optimale Wahl hängt von der Zugänglichkeit, dem Materialverhalten und der Art der Gewindeprüfung ab.

Wann sollte man Spiral- oder Eintauchfräsen wählen?

Spiralfräsen ist in der Regel die bessere Wahl, wenn kontrollierter Rampeneinlauf und hohe Kreisgenauigkeit der Bohrungen Priorität haben. Eintauchfräsen ist vorteilhaft, wenn der seitliche Zugang eingeschränkt ist und die axiale Abtragung den Steifigkeitsbedingungen entspricht. Die richtige Wahl hängt von der Maschinensteifigkeit, der Bearbeitungstiefe und der Zuverlässigkeit der Spanabfuhr ab.

Was muss bei Angeboten für das Fräsen von Zahnrädern definiert werden?

Erstellen Sie keine Angebote für Zahnradfräsarbeiten ohne genaue Angabe der Zahngeometrie. Sie benötigen außerdem ein Messverfahren, das den funktionalen Anforderungen entspricht. Die Merkmale von Zahnrädern werden durch die Prüfung bestimmt. Eine allgemeine Bezeichnung wie “Zahnradfräsen” gibt nicht an, was kontrolliert werden muss. Die Eingangsgrößen hängen von den Passungsbedingungen, der Prüfmethode und den funktionskritischen Oberflächen ab.

Wann sind Doppel- oder Mehrscheibenfräsen sinnvoll?

Bei mehreren Flächen oder Merkmalen mit demselben Bezugssystem ist das Fräsen im Doppel- oder Mehrfachbetrieb ratsam. Es lohnt sich auch, wenn die Reduzierung der Handhabung messbar ist. Diese Verfahren erhöhen jedoch das Risiko von Ausrichtungsfehlern und Stapelfehlern. Sie erfordern eine Überprüfung der Abstände und eine klare Prüfstrategie. Bei Merkmalen mit unterschiedlichen Toleranzprioritäten lassen sich separate Bearbeitungsvorgänge leichter steuern.