Die Druckgussform bestimmt die Teilequalität, bevor das Metall in den Formhohlraum gelangt. Sie steuert Materialfluss, Luftabfuhr, Wärmeverteilung und Auswurf. Eine gute Form erzeugt stabile Teile mit sauberen Oberflächen und wenigen Fehlern. Zudem gewährleistet sie eine planbare Zykluszeit. Dieser Leitfaden behandelt die Form selbst. Wir betrachten ihre Beschaffenheit, ihre Bestandteile und den Konstruktionsprozess. Außerdem zeigen wir Ihnen, wie Sie die richtige Form für Ihr Projekt auswählen.

Was ist eine Druckgussform?

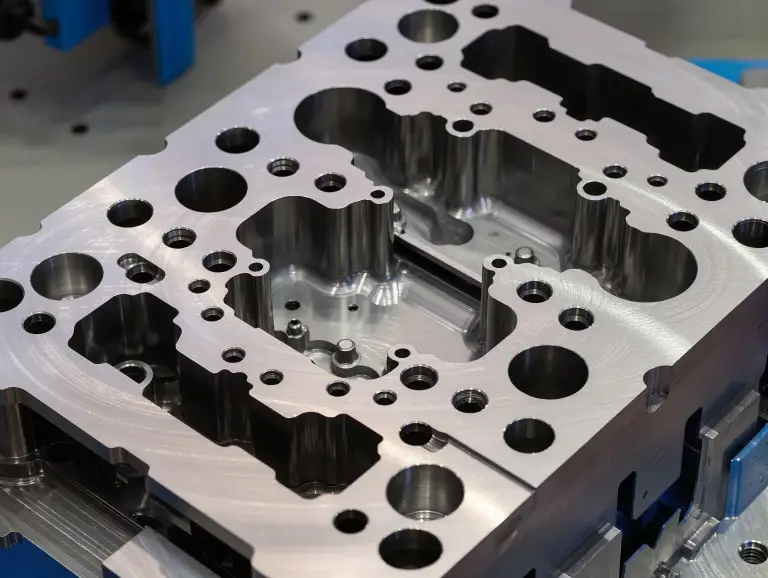

Eine Druckgussform ist ein Werkzeug aus gehärtetem Stahl. Sie formt flüssiges Metall unter hohem Druck zu einem nahezu endformnahen Bauteil. Die Form besteht aus zwei Hälften. Eine davon ist die feste (stationäre) Hälfte. Das andere ist das bewegliche (Auswerfer-) Hälfte. Sie schließen sich, um den Formhohlraum zu bilden, und öffnen sich, um das Gussteil freizugeben.

Eine Druckgussform ist mehr als nur ein Formhohlraum. Sie ist ein System, das den Metallfluss, eingeschlossene Gase und die Temperatur steuert. Außerdem regelt sie das Entformen des Teils. Dadurch kann dieselbe Teileform tausend- oder sogar millionenfach hergestellt werden.

Wichtige Systeme und Komponenten im Inneren einer Druckgussform

Eine Druckgussform besteht aus vielen Systemen. Diese arbeiten zusammen, um das Formteil gleichmäßig zu füllen, abzukühlen und auszuwerfen. Ist ein System schwach, treten häufig Fehler auf. Dies kann selbst bei korrekter Form des Formhohlraums passieren. Anguss, Entlüftung und Kühlung sind besonders wichtig.

- Hohlraum & Kern: Der Hohlraum bildet die Außenflächen des Bauteils. Der Kern bildet die inneren Strukturen. Dazu gehören Bohrungen, Vertiefungen und Taschen. Die Entformungsschräge und die Oberflächenbeschaffenheit in diesen Bereichen beeinflussen Auswurfmarken und die Stabilität des Bauteils. Sie können auch zum Festklemmen des Bauteils führen.

- Feststempel & beweglicher StempelDie feste Hälfte ist mit der Einspritzseite der Maschine verbunden. Sie enthält häufig den Einspritzkanal, die sogenannte Gießöffnung. Die bewegliche Hälfte trägt üblicherweise die Kerne und das Auswerfersystem. Diese Konstruktion sorgt dafür, dass das Gussteil auf der beweglichen Seite bleibt und sich sauber entformen lässt.

- Toranlage: Das Angusssystem fungiert wie eine Verkehrssteuerung für flüssiges Metall. Der Eingusskanal speist den Verteiler, und dieser wiederum den Anguss. Der Anguss steuert die Füllung des Formhohlraums. Seine Position und Dicke beeinflussen das Füllbild und die Schweißnähte. Sie wirken sich auch auf die Erstarrungsgeschwindigkeit des Angusses aus, was wiederum Druck und Porosität beeinflusst.

- Entlüftung & Überlauf: Die Entlüftung ermöglicht eingeschlossener Luft und Gasen beim Füllen des Hohlraums den Entweichen. Überläufe helfen, das erste Metall, Oxide und Gas aufzufangen. Dies geschieht am Ende des Füllvorgangs. Unzureichende Entlüftung ist eine häufige Ursache für Gasporosität, Verbrennungen und unvollständige Bauteile (Fehlfüllungen).

- Kühlkanäle: Kühlkanäle führen die Wärme vom Werkzeugstahl ab. Dies trägt zur Stabilisierung der Werkzeugtemperatur bei. Eine optimale Anordnung reduziert Hotspots, Verzug und das Risiko von Metallverklebungen (Lötstellen). Zudem führt sie zu einer gleichmäßigeren Zykluszeit.

- Auswurfsystem: Auswerferstifte, -hülsen und -platten entfernen das Gussteil, ohne es zu verbiegen. Die Stifte sollten so platziert werden, dass schwache Rippen, dünne Wände und Oberflächen nicht beschädigt werden.

- Slides/Core Pulls: Schieber und Kernzüge erzeugen Hinterschnitte und Seitenformen. Diese Formen lassen sich durch das gerade Öffnen der Matrize nicht herstellen. Schieber erweitern zwar die Möglichkeiten, führen aber auch zu Verschleißpunkten. Sie können hitzeempfindlich sein und erfordern mehr Wartung.

Haupttypen von Druckgussformen

Kaltkammer-Druckgussform

Diese Form ist für Maschinen vorgesehen, bei denen das Metall vor dem Einspritzen in eine Gießhülse gefüllt wird. Sie ist eine gängige Wahl für Aluminium- und viele Magnesiumteile. Sie eignet sich gut für mittelgroße bis große Gussteile. Sie ist für Legierungen mit höheren Schmelzpunkten geeignet und ermöglicht größere Gießmengen. Allerdings arbeitet sie in der Regel langsamer als Warmkammerformen. Außerdem reagiert sie empfindlicher auf Temperaturkontrolle und sauberes Metall.

Warmkammer-Druckgussform

Diese Form ist für Maschinen geeignet, bei denen sich das Einspritzsystem im flüssigen Metall befindet. Dies ermöglicht sehr schnelle Produktionszyklen. Sie wird häufig für Zink und kleine, komplexe Teile mit hohem Produktionsbedarf eingesetzt. Sie bietet kurze Zykluszeiten. Aufgrund der hohen Schmelztemperatur ist sie jedoch für die meisten Aluminiumsorten ungeeignet, da dies zu Korrosion im Einspritzsystem führen kann.

Einkavitätenform

Eine Einkavitätenform fertigt ein Teil pro Spritzvorgang. Sie ist oft die beste Wahl für große Gussteile oder neue Projekte. Dadurch lassen sich Materialfluss, Entlüftung und Temperatur leichter ausbalancieren. Dies ist einfacher als bei Mehrkavitätenformen. Die Ausbringungsmenge pro Zyklus ist geringer, daher können die Stückkosten bei großen Stückzahlen höher sein.

Mehrkavitätenform

Ein Mehrfachformwerkzeug fertigt mehrere identische Teile in einem Arbeitsgang. Dies steigert den Ausstoß, ohne die Zykluszahl zu erhöhen. Es eignet sich besonders für formstabile Teile mit hoher Nachfrage und ist auch dann vorteilhaft, wenn der Prozess bereits erprobt ist. Diese Konstruktion erfordert eine gute Kanalbalance und gleichmäßige Entlüftung. Eine unausgewogene Kanalbalance führt häufig zu Abweichungen zwischen den Kavitäten und damit zu Ausschuss.

Prototypen-/Schnellwerkzeug

Ein Prototypenwerkzeug ist auf Geschwindigkeit und Kosten optimiert. Es ermöglicht die schnelle Überprüfung von Form, Passung und Funktion eines Bauteils. Diese Werkzeuge verwenden einfachere Kühl- und Auswurfsysteme sowie Standardbauteile. Sie eignen sich hervorragend für Designprüfungen und Kleinserien. Allerdings ist ihre Lebensdauer in der Regel kürzer. Hinsichtlich Oberflächengüte und Zyklenstabilität erreichen sie möglicherweise nicht die Qualität eines Serienwerkzeugs.

Produktionswerkzeug

Ein Serienwerkzeug ist für die stabile Fertigung großer Stückzahlen ausgelegt. Es verfügt über optimierte Anguss-, Kühl- und Entlüftungsmechanismen sowie über Verschleißschutz. Der Werkzeugstahl (oft H13-Klasse für Aluminium) und die Wärmebehandlung sind entscheidend für eine lange Lebensdauer. Die Herstellung dieses Werkzeugs ist aufwendiger und die Anschaffungskosten höher. Durch weniger Ausschuss, kürzere Zykluszeiten und weniger Stillstände spart es jedoch langfristig Kosten.

Einheit / Einsatzbasiertes Werkzeug

Eine Einheitsmatrize verwendet austauschbare Kavitätenblöcke in einem Standardhalter. Sie eignet sich für Teilefamilien, Konstruktionsänderungen oder Teile mit gemeinsamer Werkzeugstruktur. Dieser Ansatz erhöht die Flexibilität. Allerdings müssen Passung, Wärmeausdehnung und Ausrichtung der Einsätze kontrolliert werden. Dies hilft, Gratbildung und Teileabweichungen zu vermeiden.

Stanzwerkzeug

Ein Entgratwerkzeug ist ein zweites Werkzeug, das nach dem Gießen eingesetzt wird. Es entfernt Angusskanäle, Angussmarken und Grat. Es ist effizienter und gleichmäßiger als das manuelle Entgraten, insbesondere bei großen Stückzahlen. Es behebt jedoch keine Probleme, die im Gießprozess entstanden sind. Wenn der Grat durch Werkzeugverschleiß oder ungenaue Passung verursacht wurde, muss die Ursache im Gießwerkzeug behoben werden.

|

Formtyp |

Am besten geeignet für |

Vorsicht! |

|---|---|---|

|

Kühlkammer |

Aluminium / größere Teile |

Thermische Kontrolle, Belüftungsdisziplin |

|

Heißkammer |

Zink / kleine komplexe Teile |

Legierungsgrenzen, Korrosionsprobleme |

|

Einzelkavität |

Große Teile / gleichbleibende Qualität |

Geringere Leistung pro Zyklus |

|

Mehrkammer-System |

Hohes Volumen |

Gleichgewicht, Variation von Hohlraum zu Hohlraum |

|

Prototyp/schnell |

Validierung |

Kürzere Lebensdauer, einfache Kühlung/Auswurf |

|

Produktion |

Massenproduktion |

Längere Lieferzeiten und höhere Kosten |

|

Einheit/Einsatz |

Teilfamilien |

Einbauausrichtung und Verschleiß |

|

Stanzwerkzeug |

Nachbearbeitung des Gusses |

Wird das eigentliche Problem mit dem Flash-Speicher nicht beheben |

Schrittweiser Arbeitsablauf zur Konstruktion von Druckgussformen

Eine gute Werkzeugkonstruktion folgt einem klaren Arbeitsablauf. Zunächst wird sichergestellt, dass das Bauteil hergestellt werden kann. Anschließend werden die Systeme für Materialfluss, Entlüftung, Kühlung und Auswurf darum herum entwickelt. Das Auslassen früher Entscheidungen bezüglich DFM (Design for Manufacturing), Trennlinie und Entformung führt häufig zu Nacharbeiten.

Beginnen Sie mit der Festlegung der Bauteilanforderungen. Dazu gehören Legierung, Oberflächenbeschaffenheit, Toleranzen und Volumen. Definieren Sie anschließend die Trennlinie und die Öffnungsrichtung der Matrize. Bestätigen Sie die Entformungsschrägen und die Wandstärkenstrategie. Entwerfen Sie im nächsten Schritt die Anguss- und Verteileranordnung. Planen Sie abschließend die Positionen für Entlüftung und Überlauf. Dies gewährleistet eine vollständige Füllung ohne Lufteinschlüsse.

Abschließend wird der Kühlplan zur Wärmeableitung erstellt. Anschließend werden die Auswurf- und Gleitvorgänge finalisiert. Dies gewährleistet ein beschädigungsfreies Entformen des Gussteils. Die CAE-Simulation ist hierbei sehr hilfreich. Sie ermöglicht die Überprüfung des Füllmusters, die Identifizierung von Lufteinschlüssen und die Kontrolle von Hotspots vor dem Schneiden des Stahls.

Wichtige Konstruktionsregeln, die die Teilequalität bestimmen

Die besten Ergebnisse erzielt man, indem man Designregeln mit den Fehlern verknüpft, die sie verhindern. Wenn man nicht erklären kann, welchen Fehler ein Merkmal verhindert, ist das Design möglicherweise unklar.

Praktische Checkliste (zur Verwendung während der Designprüfung):

- Entwurf & Veröffentlichung: Sorgen Sie für ausreichend Entformungsschräge an den Stellen, wo das Werkstück die Matrize greift. Dadurch werden Anhaften und Schleifspuren reduziert.

- Wandstärke: Vermeiden Sie abrupte Änderungen von dick nach dünn. Dadurch werden Schrumpfung, Porosität und Verformung reduziert.

- Torplatzierung: Zuerst die dickeren Abschnitte zuführen. Die Verbindung der Fließfronten kontrollieren. Dadurch werden Kaltverbindungen und schwache Schweißnähte reduziert.

- Entlüftung: Die Entlüftungsöffnungen sollten dort angebracht werden, wo der Gasstrom endet, nicht dort, wo er beginnt. Dadurch werden die Gasporosität und Verbrennungen reduziert.

- Wärmebilanz: Heiße Bereiche gezielt kühlen. Dünne, kosmetische Wände nicht zu stark abkühlen. Dadurch werden Verformungen und Lötstellen reduziert.

- Auswerferanordnung: Stützen Sie Rippen und Befestigungspunkte beim Auswerfen. Vermeiden Sie kosmetische Flächen. Dadurch werden Abdrücke von Stiften und Verbiegungen reduziert.

|

Symptom |

Zuerst die Formseite prüfen |

|---|---|

|

Gasporosität / Blaslöcher |

Entlüftungs-/Überlaufstandort und -kapazität, Torturbulenzen |

|

Kaltabschaltung / Kurzschluss |

Torgröße/-position, Läuferbalance, Entlüftung am Füllende |

|

Blitz |

Passung der Trennlinie, Ausrichtung, Einsatzstützung, lokaler Werkzeugverschleiß |

|

Verwerfung |

Kühlungsausgleich, Hotspot-Management, Auswurfverzerrung |

|

Kleben / Löten |

Oberflächenbeschaffenheit, thermische Hotspots, Freisetzungsstrategie |

Wie werden Druckgussformen hergestellt und zugelassen?

Eine Druckgussform wird in einem kontrollierten Prozess hergestellt. Dieser umfasst Bearbeitung, Wärmebehandlung, Anpassung und Erprobung. Die Konsistenz ergibt sich aus der Qualität der Werkzeugkonstruktion und -prüfung, nicht allein aus dem CAD-Modell.

Ein gängiger Fertigungsprozess beginnt mit der Vorbereitung des Werkzeugstahls. Anschließend erfolgt die grobe CNC-Bearbeitung und die Feinbearbeitung. Für feine Details wird die Funkenerosion (EDM) eingesetzt. Durch Wärmebehandlung wird der Stahl gehärtet und seine Dauerfestigkeit erhöht. Abschließend erfolgt die Oberflächenbearbeitung, beispielsweise durch Polieren, um ein besseres Trennen und eine geringere Verschleißfestigkeit zu erzielen.

Die Überprüfung ist in jeder Phase wichtig. Maßkontrollen bestätigen die korrekte Geometrie. Montageprüfungen gewährleisten die richtige Ausrichtung und das korrekte Spiel. Der erste Testlauf ist ein Lernprozess. Dabei werden Angüsse, Entlüftungen und Kühlung so lange optimiert, bis das Werkzeug stabile Teile fertigt.

Abschluss

Bei Yonglihao Machinery, als engagierter Druckgusshersteller, Wir wissen, dass eine leistungsstarke Druckgussform als perfekt aufeinander abgestimmtes System funktioniert. Unsere Expertise gewährleistet, dass die Geometrie Ihr Bauteil formt, die Angusskanäle es füllen, die Entlüftung es schützt, die Kühlung es stabilisiert und der Auswerfer es freigibt – alles mit höchster Präzision. Indem wir jedes System so gestalten, dass Fehler vermieden werden, unterstützen wir unsere Kunden mit unseren professionellen Druckgussdienstleistungen dabei, gleichbleibende Qualität, planbare Zykluszeiten und eine lange Werkzeugstandzeit zu erreichen.

Wie lange ist die typische Vorlaufzeit für die Herstellung einer Druckgussform?

Die Lieferzeit hängt von der Komplexität und den durchgeführten Tests ab. Sie kann zwischen Wochen und Monaten variieren. Eine höhere Anzahl an Gleitern, enge Toleranzen und hohe ästhetische Anforderungen verlängern die Lieferzeit in der Regel. Dies ist auf zusätzliche Anpassungs- und Testschritte zurückzuführen.

Wie wähle ich zwischen einer Kaltkammer- und einer Heißkammerform?

Die Wahl des Verfahrens richtet sich zunächst nach der Legierung und der Bauteilgröße. Kaltkammer-Verfahren sind für die meisten Aluminiumteile und größere Gussteile die praktikabelste Wahl. Warmkammer-Verfahren werden häufig für Zink und kleine Teile mit sehr kurzen Zykluszeiten eingesetzt.

Warum sind Entlüftungs- und Überlaufkonstruktionen so wichtig?

Der Hohlraum muss sich füllen, während Luft entweicht, nicht indem Luft eingeschlossen wird. Kann die Luft am Ende des Füllvorgangs nicht entweichen, treten Probleme auf. Selbst bei hohem Druck kommt es dann zu Porosität, Verbrennungen und unvollständigen Füllungen.

Benötige ich für den Druckguss wirklich eine gleichmäßige Wandstärke?

Ja, Gleichmäßigkeit ist ein entscheidender Faktor für Stabilität und geringen Ausschuss. Große Dickensprünge führen zu Wärmestau und Schrumpfung. Dies kann Porosität, Verformung und ungleichmäßige Bauteilabmessungen zur Folge haben.

Kann eine Form mehrere Produktionsläufe oder Überarbeitungen ermöglichen?

Ja, sofern es für einfache Wartung und Austausch ausgelegt ist. Einsätze, austauschbare Verschleißteile und regelmäßige Inspektionen tragen zur Wiederholgenauigkeit des Werkzeugs bei. Bei größeren Teilewechseln kann jedoch eine neue Aussparung oder ein neuer Einsatz erforderlich sein.