Gewindefräsen und Gewindeschneiden erzeugen beide Innengewinde, verhalten sich aber maschinell sehr unterschiedlich. Bei Yonglihao Machinery wählen wir das Verfahren anhand von vier Kriterien: Produktionsvolumen, Materialverhalten, Gewindegröße und -tiefe sowie Maschinenkapazität. Bei kurzen Zykluszeiten und Standardgewinden ist Gewindeschneiden oft die bessere Wahl. Stehen Passgenauigkeit, Spankontrolle oder der Teilewert im Vordergrund, ist Gewindefräsen meist die sicherere Option.

Dieser Leitfaden erklärt die Funktionsweise der einzelnen Methoden, die Änderungen in der Fertigung und die Auswahlregeln, die wir für einheitliche Gewinde verwenden. Wir konzentrieren uns auf Entscheidungen in der CNC-Bearbeitung, die Sie direkt auf reale Bauteile anwenden können. Dieser Leitfaden ist weder ein vollständiger Programmierkurs noch eine Enzyklopädie der Gewindenormen.

Was ist Gewindefräsen?

Gewindefräsen Unsere erste Wahl ist die Gewindefräse, wenn wir die Passgenauigkeit von Gewinden präzise steuern und bei hochwertigen Bauteilen ein sicheres Ausfallverhalten gewährleisten wollen. Eine Gewindefräse schneidet Gewinde, indem sie sich kreisförmig bewegt und dabei in Z-Richtung vorschiebt, um die Helix zu formen. Da das Werkzeug fräst, können wir die Größe durch Versatz korrigieren, anstatt das Werkzeug wechseln zu müssen. Sollte etwas abweichen, können wir es oft schnell wieder korrigieren.

Wir bevorzugen das Gewindefräsen auch bei zähen, abrasiven Werkstoffen oder solchen, die lange, faserige Späne erzeugen. Der Schneidvorgang erzeugt kürzere Späne und verringert typischerweise das Risiko, dass ein Werkzeug bricht und das Werkstück unbrauchbar wird. Dies ist besonders wichtig bei teuren Werkstücken oder solchen, die bereits viele Bearbeitungsschritte durchlaufen haben.

Wie wir Fäden bilden

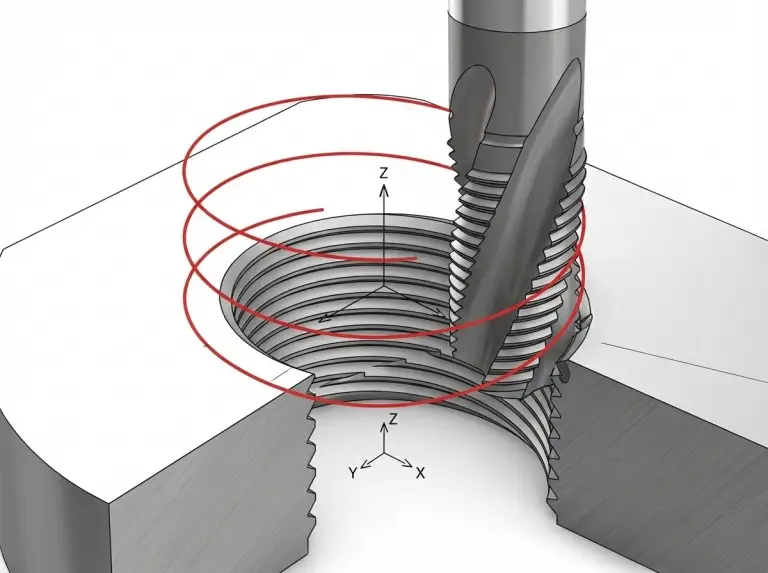

Beim Gewindefräsen werden Gewinde durch koordinierte Werkzeugbewegungen anstatt durch ein einzelnes, speziell dafür vorgesehenes Werkzeug erzeugt. Zunächst wird eine Pilotbohrung erstellt, die Platz für das Gewindeprofil bietet. Anschließend fährt der Fräser in die Bohrung ein, bewegt sich radial bis zum Schnittdurchmesser und beschreibt eine Kreisbahn, wobei er sich pro Umdrehung um eine Steigung auf- oder abwärts bewegt.

Dieser Werkzeugweg ist der Grund für die Flexibilität beim Gewindefräsen. Die Steigung des Werkzeugs ist zwar wichtig, der Gewindedurchmesser lässt sich aber oft innerhalb eines bestimmten Bereichs durch Programmierung und Korrekturen anpassen. Diese Flexibilität ist auch der Grund, warum Maschinensteifigkeit und Rundlaufgenauigkeit wichtiger sind, als viele annehmen.

Werkzeuge, die wir auswählen

Die Wahl des Gewindefräsertyps hängt davon ab, wie flexibel der Auftrag sein muss und wie präzise die Geometrie sein sollte. Vollprofil-Gewindefräser erzeugen das vollständige Gewinde für eine bestimmte Gewindegröße. Sie arbeiten effizient und gewährleisten eine gleichmäßige Gewindescheitel-/Gewindegrundgeometrie für die jeweilige Zielgröße.

Gewindefräsmaschinen mit einem Profil oder einem Punkt schneiden das Gewinde abschnittsweise und können bei gleicher Steigung einen größeren Durchmesserbereich abdecken. Sie eignen sich besonders für die Reduzierung des Lagerbestands oder für ungewöhnliche Durchmesser. Die Bearbeitungszeit kann länger sein, da mehrere Durchgänge oder eine andere Strategie erforderlich sein können, um die volle Gewindetiefe zu erreichen.

Das Werkzeugmaterial für Gewindefräser in der modernen CNC-Bearbeitung ist typischerweise Hartmetall. Das bedeutet in der Regel eine längere Standzeit und einen besser vorhersehbaren Verschleiß als bei vielen Standardgewindebohrern. Außerdem reagiert der Bearbeitungsprozess stark auf die Qualität der Werkzeugaufnahme und den Rundlauf.

Maschinen- und Halterprüfungen, die wir durchführen

Das Gewindefräsen erfordert einen stabilen Radialschnitt. Wir stellen sicher, dass die Vorrichtung Radialkräften ohne Rattern standhält, insbesondere bei härteren Legierungen. Wir achten besonders auf den Rundlauf, da dieser den effektiven Fräserdurchmesser und die Gewindegröße direkt beeinflusst.

Wir überprüfen auch den Freiraum, da sich das Werkzeug im Inneren der Bohrung kreisförmig bewegen muss. Bei kleinen Gewinden können der verfügbare Werkzeugdurchmesser und der Freiraum zum limitierenden Faktor werden. Bei extrem kleinen Gewinden ist das Gewindeschneiden aufgrund der Werkzeugverfügbarkeit und geometrischer Einschränkungen oft die praktikabelste Option.

Was ist Tapping?

Tippen Wenn Geschwindigkeit und Einfachheit höchste Priorität haben und das Gewinde genormt ist, ist der Gewindebohrer unsere erste Wahl. Er formt das Gewinde in einem Arbeitsgang mit einem Werkzeug, das der Gewindegeometrie entspricht. Bei Maschinen mit stabiler Gewindeschneidfunktion und einer sicheren Einrichtung ist das Gewindeschneiden sehr schnell und wiederholgenau.

Wir verwenden Gewindeschneiden auch bei sehr kleinen Gewinden oder wenn tiefe Gewinde benötigt werden und der Material- und Späneabtransport ausreichend ist. Für kleine Gewindegrößen sind Gewindebohrer weit verbreitet und oft einfacher anzuwenden als winzige Gewindefräser.

Wie zapfen wir Gewinde an?

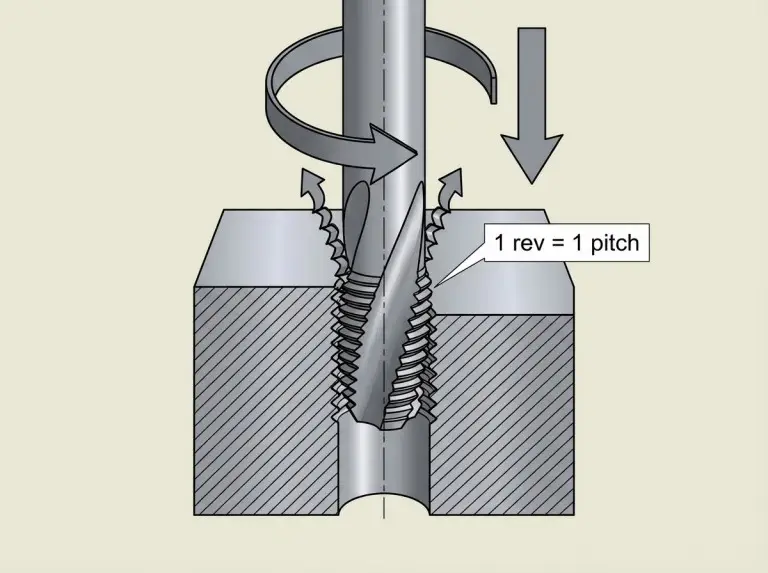

Das Gewindeschneiden erfordert eine präzise Synchronisierung von Spindeldrehung und Vorschub. Der Gewindebohrer muss pro Umdrehung exakt eine Steigung vorwärtsbewegt werden. Kann die Maschine dieses Verhältnis nicht stabil halten, kann der Gewindebohrer blockieren, klemmen oder brechen.

Da das Werkzeug das Gewinde in einem Arbeitsgang erzeugt, ist das Drehmoment ein entscheidender Faktor. Größere Gewinde und härtere Werkstoffe erhöhen den Drehmomentbedarf. Wenn das Drehmoment an die Grenzen der Maschine stößt oder die Aufspannung instabil ist, bietet sich das Gewindefräsen an.

Tippen Sie auf die Auswahlmöglichkeiten nach Job

Wir wählen aus Wasserhahnstil Die Eigenschaften hängen von der Bohrungsart und dem Spanverhalten ab. Durchgangsbohrungen eignen sich oft gut für Gewindebohrer, die die Späne nach vorne befördern. Sacklöcher erfordern je nach Material und Tiefe häufig Konstruktionen, die die Späne herausziehen.

Bei einigen duktilen Werkstoffen können Formgewindebohrer die Spanbildung reduzieren, da sie das Material verdrängen, anstatt es abzuschneiden. Dies kann die Gleichmäßigkeit des Materials verbessern, erhöht aber auch die Umformkräfte und erfordert die korrekte Größe des Pilotlochs. Bei schlecht umformbaren Werkstoffen ist ein Schneidgewindebohrer die sicherere Methode.

Auch die Auswahl des Gewindebohrers ist materialabhängig. Geometrie und Beschichtung können die Ergebnisse erheblich beeinflussen, insbesondere bei Edelstählen und anderen stark greifenden Legierungen. Selbst mit dem richtigen Gewindebohrer sind Schmierung und Ausrichtung entscheidend.

Was müssen unsere Maschinen unterstützen?

Die Fähigkeit zum Gewindeschneiden mit hoher Steifigkeit stellt eine wichtige Trennlinie dar. Kann das Steuerungs- und Antriebssystem keine synchrone Bewegung gewährleisten, wird das Gewindeschneiden unzuverlässiger und erfordert unter Umständen spezielle Halter, um Abweichungen auszugleichen. Dies führt zu zusätzlichen Variablen und kann die Konsistenz beeinträchtigen.

Die Ausrichtung ist ebenso wichtig wie die Kontrollierbarkeit. Jede Winkelabweichung erhöht die Seitenkraft auf den Gewindebohrer, was das Risiko von Bruch und schlechter Gewindeform erhöht. Ist eine präzise Ausrichtung aufgrund der Werkstückgeometrie oder der Vorrichtung schwer zu gewährleisten, kann das Gewindefräsen die sicherere Alternative sein.

Direkter Vergleich

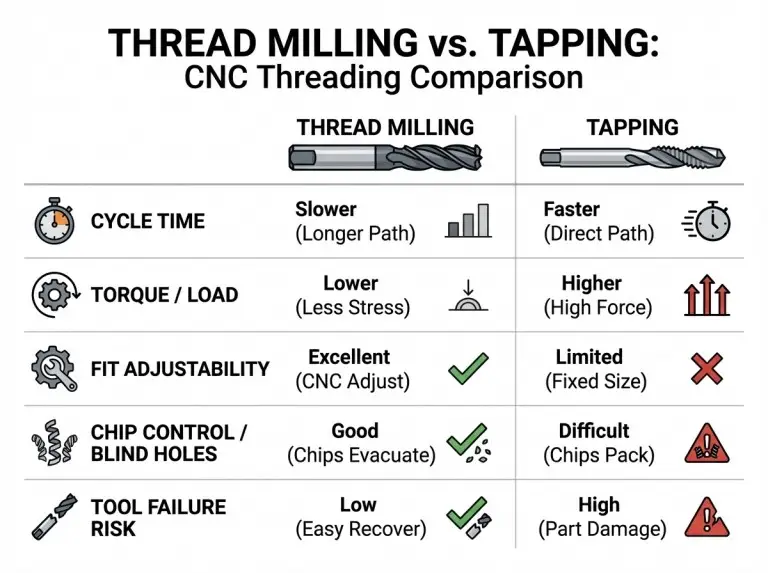

In der Praxis hängt die Entscheidung meist von der Zykluszeit versus der Kontrollierbarkeit ab, wobei der Teilewert und das Ausschussrisiko den Ausschlag geben. Gewindeschneiden ist in der Regel pro Bohrung schneller, insbesondere bei genormten und häufig wiederholten Gewinden. Gewindefräsen ist hingegen fehlertoleranter, wenn Passungen angepasst, Späne kontrolliert oder teure Teile geschützt werden müssen.

Um dies zu verdeutlichen, bewerten wir jedes Mal dieselben Faktoren. Wir konzentrieren uns beim Vergleich auf messbare Ergebnisse: Durchsatz, Spindelbelastung, Gewindegrößenkontrolle, Spanverhalten und Folgen von Werkzeugausfällen.

Zykluszeit und Durchsatz

Wenn bei einem Auftrag die Gewindeschneidzeit den größten Anteil ausmacht und das Gewinde über viele Bohrungen wiederholt wird, bietet das Gewindeschneiden oft die kürzeste Zykluszeit. Das Werkzeug schneidet das gesamte Gewinde in einem Arbeitsgang. Einrichtung und Programmierung sind bei Maschinen, die für das Gewindeschneiden von starren Bohrungen ausgelegt sind, unkompliziert.

Das Gewindefräsen dauert pro Gewindegang in der Regel länger, da es eine kreisförmige Bewegung und eine kontrollierte Steigung erfordert. Bei geringen Stückzahlen mag der Unterschied gering sein, wird aber bei größeren Stückzahlen relevant. Der entscheidende Punkt hängt davon ab, wie viele Löcher gefräst werden und wie oft Werkzeugwechsel oder Reparaturen aufgrund abgebrochener Gewindebohrer erforderlich sind.

Drehmoment-/Spindelbelastungs- und praktische Größenbeschränkungen

Gewindebohrer benötigen ein hohes Drehmoment, das mit zunehmendem Gewindedurchmesser und der Härte des Materials schnell ansteigt. Bei großen Gewinden oder schwierigen Werkstoffen kann das Gewindeschneiden die Spindel und den Antriebsstrang stark belasten. Dies kann zu ungleichmäßigen Ergebnissen oder Werkzeugbruch führen.

Das Gewindefräsen reduziert die Drehmomentbeschränkungen, da das Material schrittweise abgetragen wird. Dies macht es attraktiv für größere Gewinde oder wenn die Maschine nicht für hohe Drehmomente bei niedriger Drehzahl geeignet ist. Die praktischen Grenzen beim Gewindefräsen hängen häufiger von der Werkzeugverfügbarkeit, dem Freiraum und der Steifigkeit als vom reinen Drehmoment ab.

Gewindepassungskontrolle und schnelle Korrektur

Gewindefräsen ist besonders effektiv, wenn die Gewindepassung präzise eingestellt werden muss. Ist ein Gewinde zu eng oder zu weit, lässt sich dies häufig durch Anpassen der Werkzeugkorrektur beheben, vorausgesetzt, Werkzeug und Bahn sind geeignet. Dadurch werden Ausfallzeiten reduziert und die Bevorratung mehrerer Werkzeuge in ähnlichen Größen für Feineinstellungen vermieden.

Beim Gewindeschneiden ist die Gewindegröße größtenteils durch die Geometrie des Gewindebohrers vorgegeben. Liegt das Ergebnis außerhalb der Toleranz, besteht die übliche Lösung darin, den Gewindebohrer (einschließlich Größenabweichungen) zu wechseln, die Prozessbedingungen anzupassen oder den Bohrungsdurchmesser zu ändern. Dies kann in einer stabilen Produktion effizient sein, ist aber weniger flexibel, wenn enge Toleranzen erforderlich sind oder Abweichungen zu erwarten sind.

Spankontrolle, Sacklöcher und Ausschussrisiko

Die Spankontrolle ist einer der wichtigsten praktischen Unterscheidungsmerkmale. Bei duktilen Werkstoffen können beim Gewindeschneiden lange Späne entstehen, die die Nuten verstopfen, insbesondere bei tiefen Sacklöchern. Dies erhöht das Drehmoment und damit das Bruchrisiko.

Gewindefräsen erzeugt typischerweise kürzere Späne und ermöglicht eine bessere Kontrolle des Späneabtransports. Dies verringert häufig das Risiko bei tiefen oder schwer zugänglichen Stellen und kann die sicherere Option sein, wenn Späneansammlungen ein hochwertiges Bauteil unbrauchbar machen würden. Bei Bearbeitungen, die anfällig für Probleme mit Spänen sind, setzen wir Gewindefräsen als Risikominderungsmaßnahme ein.

Werkzeugstandzeit und Vorhersagbarkeit (Hartmetallfräser im Vergleich zu gängigen Gewindebohrermaterialien)

Die Werkzeugstandzeit hängt vom jeweiligen Werkzeug, dem Werkstoff und den Schnittbedingungen ab, doch die Art des Versagens ist ebenso wichtig wie die durchschnittliche Standzeit. Bricht ein Gewindebohrer in einer Bohrung ab, kann die Bergung schwierig sein und das Werkstück verloren gehen. Dieses Risiko steigt bei harten Werkstoffen, tiefen Bohrungen und ungenauer Ausrichtung.

Auch Gewindefräser können brechen, die Folgen sind jedoch oft weniger gravierend. Da das Werkzeug im Verhältnis zum Bohrloch kleiner ist und der Bearbeitungsprozess nicht wie beim Gewindebohren verkeilt wird, lässt es sich leichter reparieren. Zudem ist der Verschleiß beim Gewindefräsen in vielen Anwendungsfällen besser vorhersehbar, was eine stabile Qualitätskontrolle ermöglicht.

| Entscheidungsfaktor | Gewindefräsen tendiert zum Sieg | Antippen führt in der Regel zum Sieg |

|---|---|---|

| Durchsatz | Bei hoher Materialmischung, unregelmäßigen Löchern oder hohem Nacharbeitsrisiko entstehen hohe Kosten. | Derselbe Thread wird in großem Umfang wiederholt. |

| Maschinenlast | Das Drehmoment ist ein Problem oder das Gewinde ist groß/hart. | Die Maschine unterstützt starres Gewindeschneiden und die Belastung ist handhabbar. |

| Passformkontrolle | Gewindeklasse/Passung muss über Offsets feinjustiert werden. | Standardpassform ist akzeptabel und stabil. |

| Sacklöcher und Absplitterungen | Das Risiko bei der Chipverpackung ist hoch oder das Bauteil hat einen hohen Wert. | Die Späne werden gut abgeführt und die Lochform passt zum Wasserhahn. |

| Folgen eines Werkzeugversagens | Die Schrottkosten sind hoch und die Rückgewinnung ist wichtig. | Ausschussrisiko ist akzeptabel, maximale Verfügbarkeit hat Priorität. |

Auswahlleitfaden nach Stellenanforderungen

Eine zuverlässige Werkzeugauswahl ergibt sich aus der Abstimmung der Bearbeitungsmethoden auf die Anforderungen des Auftrags, nicht aus der Werkzeugpräferenz. Je nach Stückzahl, Prüfanforderungen und Maschinenkapazität kann für dasselbe Werkstück entweder Gewindeschneiden oder Fräsen erforderlich sein. Nachfolgend sind die am häufigsten angewandten Regeln sowie die Bedingungen aufgeführt, unter denen sie außer Kraft gesetzt werden können.

Anhand des Materialverhaltens (Härte, Zähigkeit, faserige Ausbrüche)

Bei zähen, abrasiven oder faserigen Werkstoffen beginnen wir üblicherweise mit dem Gewindefräsen. Die bessere Spankontrolle und das geringere Risiko von Keilbildung tragen zur Stabilisierung des Prozesses bei. Dies gilt insbesondere für Sacklöcher.

Bei nachgiebigeren Werkstoffen und guter Spanabfuhr ist Gewindeschneiden eine attraktive Option. Auch duktile Werkstoffe lassen sich erfolgreich mit Gewinde bearbeiten, jedoch muss die Spankontrolle durch den richtigen Gewindebohrer, die passende Schmierung und die richtige Bohrungsbeschaffenheit sichergestellt werden.

Nach Gewindegröße und -tiefe (Mikrogewinde, Tiefgewinde, Grobgewinde)

Bei extrem kleinen Gewinden ist das Gewindeschneiden oft die praktikabelste Methode, da Gewindebohrer weit verbreitet sind und Gewindefräser möglicherweise nicht passen oder zu empfindlich sind. Bei Mikrofeinheiten sind Stabilität und Ausrichtung unabhängig von der gewählten Methode entscheidend.

Bei sehr tiefen Gewinden im Verhältnis zum Durchmesser kann das Gewindeschneiden effizient sein, sofern die Spanabfuhr kontrolliert ist und die Maschine die Synchronisation beibehalten kann. Werden tiefe Gewinde mit zähen Werkstoffen und Sacklöchern kombiniert, reduziert das Gewindefräsen oft das Risiko, auch wenn sich die Zykluszeit dadurch verlängert.

Bei großen Gewinden lassen sich durch Gewindefräsen Drehmomentbegrenzungen vermeiden und das Bruchrisiko verringern. Freiraum und Werkzeugdurchmesser müssen zwar weiterhin geprüft werden, das Drehmoment ist jedoch seltener der limitierende Faktor.

Nach Produktionsvolumen (hohe Produktvielfalt/niedriges Volumen vs. hohes Volumen)

Bei der Serienfertigung mit identischen Gewindemerkmalen ist das Gewindeschneiden oft die effizienteste Methode. Der Zeitvorteil pro Bohrung ist dabei meist überwiegen. Sobald der Prozess stabil ist, ist die Werkzeugstrategie unkompliziert.

Bei häufig wechselnden Werkstücken oder Werkzeugwechseln reduziert das Gewindefräsen oft den Werkzeugbestand und die Rüstzeiten. Ein Werkzeug kann mehrere Größen innerhalb einer Gewindefamilie abdecken, und Passungsanpassungen lassen sich schneller vornehmen. Daher wird das Gewindefräsen häufig für Prototypen und Kleinserien eingesetzt.

Nach Toleranz und funktionaler Passform (Messung, Klasse, Einstellbarkeitsanforderungen)

Wenn das Gewinde eine enge Passung erfordern muss und Nachjustierungen zu erwarten sind, ist Gewindefräsen in der Regel die sicherere Wahl. Die Korrektur mittels Offset ist schnell und reduziert Ausfallzeiten. Dies ist besonders vorteilhaft, wenn Gewinde bei kleinen Serien gleichbleibende Maße haben müssen.

Bei genormten Gewinden und üblichen Passungstoleranzen ist Gewindeschneiden oft ausreichend und schneller. Entscheidend ist die Stabilität: gleichmäßige Lochgröße, gute Ausrichtung und angemessene Schmierung.

Nach Anlagenkapazität (Gewindeschneiden, Spindeldrehzahl, Halterqualität)

Wenn Ihre Maschine starres Gewindeschneiden unterstützt und die Synchronisierung zuverlässig aufrechterhält, ist das Gewindeschneiden eine gute Option. Ohne starres Gewindeschneiden ist der Prozess zwar auch möglich, es kommen jedoch Variablen hinzu, die die Konsistenz beeinträchtigen können.

Beim Gewindefräsen muss die Maschine stabil stehen und die Werkzeugaufnahme den Rundlauffehler minimieren. Ist die Rundlaufgenauigkeit unzureichend, kann es zu Abweichungen in der Gewindegröße und zu einer Verschlechterung der Oberflächengüte kommen. Bei begrenzter Qualität der Aufnahme kann das Gewindeschneiden – sofern die Maschine dies zulässt – sogar gleichmäßigere Gewinde liefern.

Qualitäts- und Risikokontrolle

Die Gewindequalität wird weniger durch Slogans als vielmehr durch grundlegende Prinzipien bestimmt. Wir betrachten die Stabilität der Aufspannung, die Bohrungsvorbereitung, die Werkzeugaufnahme und den Prüfablauf als ein System. Wenn Gewinde versagen, liegt die Ursache oft in vorgelagerten Prozessschritten: falsche Bohrungsgröße, mangelhafte Ausrichtung, unzureichende Spanabfuhr oder instabile Spannvorrichtung.

Nachfolgend sind die Kontrollmechanismen aufgeführt, die wir bei den meisten Aufträgen anwenden, unabhängig von der Methode.

Werkzeugaufnahme und Rundlaufkontrolle

Beim Gewindefräsen ist die Rundlaufgenauigkeit von höchster Bedeutung. Zu hoher Rundlauffehler beeinträchtigt den effektiven Eingriff des Fräsers und kann die Gewindegröße verändern. Außerdem kann er den Werkzeugverschleiß erhöhen und die Oberflächengüte verschlechtern.

Wir vermeiden zudem Randspannfutter, die unter radialer Belastung Mikrobewegungen zulassen. Eine stabile Spannvorrichtung reduziert Rattern und gewährleistet eine gleichmäßige Gewindeform. Beim Fräsen gehärteter oder zäher Legierungen ist diese Stabilität noch wichtiger.

Schmier-/Kühlstrategie nach Methode

Beim Gewindeschneiden ist eine gute Schmierung unerlässlich, da das Werkzeug vollen Kontakt zum Gewinde hat und die Reibung hoch ist. Unzureichende Schmierung kann zu Festfressen, Gewindeausrissen und Materialbruch führen. Wir wählen die Kühlschmierstoffe je nach Material und Gewindebohrertyp aus und achten auf einen gleichbleibenden Prozess.

Beim Gewindefräsen ist ein sauberer Kühlmittelstrom wichtig, um Späne abzuführen und die Wärmeentwicklung zu kontrollieren. Ziel sind stabile Schnittbedingungen und vorhersehbarer Verschleiß. Die genaue Vorgehensweise hängt vom Werkstoff und dem Kühlmittelsystem der Werkstatt ab, aber Konstanz ist entscheidend.

Ein- und Austrittsbewegungen zum Schutz der ersten Gewindegänge und Kanten

Beim ersten Gewindegang treten häufig Qualitätsprobleme auf. Fehlerhaftes Einführen kann zu Graten, ausgerissenen Gewindespitzen oder verformten Einlaufgewinden führen, die die Lehren beschädigen. Wir verwenden kontrollierte Ein- und Auslaufstrategien, die dem jeweiligen Verfahren angemessen sind.

Beim Gewindeschneiden schützen Ausrichtung und korrekte Bohrungsvorbereitung die ersten Gewindegänge. Beim Gewindefräsen reduziert ein stabiler Anlauf und Auslauf die Gratbildung und schützt die oberen Gewindegänge. Bei dünnwandigen Werkstücken achten wir besonders auf Durchbiegung und Verformung.

Arbeitsablauf der Messtechnik und Korrekturschritte, die wir schnell anwenden

Die Inspektion schließt den Regelkreis. Wir bestätigen die Methode und die Einstellungen anhand des erforderlichen Messgeräts oder Messverfahrens und fixieren den Prozess anschließend. Bei Abweichungen benötigen wir einen schnellen und vorhersehbaren Korrekturweg.

Beim Gewindefräsen lassen sich Korrekturen oft durch Versatzänderungen vornehmen. Gewindeschneidkorrekturen erfordern häufig Werkzeugwechsel, Bohrungsanpassungen oder Änderungen der Schmierung/Parameter. Der optimale Arbeitsablauf minimiert Ausfallzeiten und schützt gleichzeitig das Werkstück.

Wenn ein Werkzeug kaputt geht: Bergungswahrscheinlichkeit und sicherster Bergungsweg

Wenn ein Gewindebohrer bricht, steigt das Risiko, das Werkstück zu verlieren. Das trifft zwar nicht immer zu, kommt aber häufig genug vor, dass wir es bei der Planung berücksichtigen. Je tiefer das Bohrloch und je härter das Material, desto höher das Risiko.

Wenn ein Gewindefräser bricht, ist die Instandsetzung in vielen Fällen einfacher, hängt aber dennoch von der Geometrie und der Art des Werkzeugbruchs ab. Praktisch gesehen sollte die Methode dem Wert des Bauteils und den Kosten eines Ausfalls angepasst werden. Bei teuren Bauteilen bevorzugen wir Methoden, die einen Totalausfall minimieren.

Abschluss

Die beste Methode ist diejenige, die Ihre Gewindeanforderungen mit dem geringsten Gesamtrisiko und der passenden Zykluszeit für Ihr Produktionsmodell erfüllt. Bei Yonglihao Machinery verwenden wir typischerweise Gewindeschneiden für Standard-Innengewinde in großen Stückzahlen, wenn Geschwindigkeit entscheidend ist und die Maschine starres Gewindeschneiden ermöglicht. Gewindefräsen kommt in der Regel zum Einsatz, wenn Passgenauigkeit, Spankontrolle oder Teilewert Einstellbarkeit und Rückstellfähigkeit wichtiger sind als reine Geschwindigkeit.

Wenn Sie uns Material, Gewindegröße und -tiefe, Bohrungstyp und Zielvolumen mitteilen, können wir Ihnen die stabilste Gewindeschneidstrategie für Ihr CNC-Bearbeitungsprojekt empfehlen. CNC-Bearbeitungsservice Als Anbieter wenden wir dieselben Auswahlregeln an, um sicherzustellen, dass die Gewinde vom Prototyp bis zur Serienproduktion korrekt dimensioniert sind. Unser Ziel ist einfach: Gewinde, die korrekt, wiederholgenau und termingerecht dimensioniert sind.

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen Gewindefräsen und Gewindeschneiden?

Beim Gewindefräsen werden Gewinde mit einer spiralförmigen Fräsbahn geschnitten, während beim Gewindeschneiden das gesamte Gewinde in einem Arbeitsgang mit einem speziellen Gewindebohrer geformt wird. Fräsen ist präziser einstellbar und bei hochwertigen Bauteilen oft sicherer. Gewindeschneiden ist im Allgemeinen schneller und einfacher, wenn es sich um ein Standardgewinde handelt und die Maschine starres Gewindeschneiden ermöglicht.

Welche Methode eignet sich besser für Sacklöcher?

Gewindefräsen ist in Sacklöchern oft sicherer, da hier die Gefahr von Spanstau besteht. Es erzeugt in der Regel kürzere Späne und ermöglicht eine kontrollierte Abfuhr. Gewindeschneiden ist in Sacklöchern zwar auch möglich, erfordert aber den richtigen Gewindebohrer und eine gleichmäßige Schmierung, um Spanstau und -bruch zu vermeiden.

Kann durch Gewindefräsen ein Außengewinde erzeugt werden?

Ja, Gewindefräsen ermöglicht die Herstellung von Innen- und Außengewinden, sofern Werkzeugweg und Geometrie ausreichend Freiraum bieten. Gewindeschneiden ist in der CNC-Praxis primär ein Verfahren zur Herstellung von Innengewinden. Für Außengewinde mit demselben Ansatz ist Fräsen in der Regel die flexiblere Option.

Wann sollte ich mich für das Gewindeschneiden entscheiden, selbst wenn das Gewindefräsen möglich ist?

Das Gewindeschneiden eignet sich, wenn Sie maximalen Durchsatz bei sich wiederholenden Standardgewinden benötigen und Ihre Maschine zuverlässig starre Gewinde schneiden kann. Auch bei sehr kleinen Gewindegrößen ist das Gewindeschneiden oft die praktikabelste Lösung, da Gewindefräser hier durch Platzmangel oder Verfügbarkeit eingeschränkt sein können. Entscheidend sind eine stabile Lochgröße und präzise Ausrichtung.

Wie justiert man die Gewindegröße, wenn das Gewinde außerhalb der Toleranz liegt?

Beim Gewindefräsen lässt sich die Gewindegröße oft durch kleine Versatzkorrekturen anpassen, was schnell geht und Ausfallzeiten reduziert. Beim Gewindeschneiden hingegen erfordert die Korrektur in der Regel den Wechsel zu einer anderen Gewindebohrergröße oder die Anpassung des Bohrungsdurchmessers und der Prozessbedingungen. In jedem Fall muss die Korrektur mit der verwendeten Prüfmethode übereinstimmen.

Kann eine CNC-Maschine sowohl Gewindefräsen als auch Gewindeschneiden durchführen?

Ja, viele CNC-Maschinen beherrschen beides, aber die Leistungsfähigkeit ist entscheidend. Gewindeschneiden profitiert von präzisen Gewindeschneidfunktionen und stabiler Synchronisierung. Gewindefräsen profitiert von hoher Steifigkeit, Rundlaufgenauigkeit und der Möglichkeit zur konsistenten spiralförmigen Interpolation.