Bei Yonglihao Machinery konzentrieren wir uns auf hohe Qualität. CNC-Dienstleistungen. Wir legen besonderen Wert auf präzises Gewindeschneiden. Durch das Gewindeschneiden werden Gewindelöcher für Schrauben, Bolzen und andere Verbindungselemente erzeugt. Dieser Schritt gewährleistet eine sichere Montage der Bauteile und sorgt für wiederverwendbare und zuverlässige Verbindungen. In diesem Artikel beleuchten wir die Bedeutung des Gewindeschneidens, seine Entwicklung im Laufe der Zeit und erläutern unsere bewährten Verfahren. So erzielen wir in jedem Projekt hochpräzise Ergebnisse.

Was versteht man unter Gewindeschneiden in der Zerspanung?

Beim Gewindeschneiden in der Zerspanung werden Innengewinde in vorgebohrte Löcher geschnitten. Dadurch können Befestigungselemente wie Schrauben und Bolzen das Werkstück fest umschließen. Viele Branchen, darunter die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie, benötigen dieses Verfahren. Sie erfordern präzise und zuverlässige Gewindeverbindungen. Zum Gewindeschneiden wird ein spezielles Werkzeug, der Gewindebohrer, verwendet. Dieser schneidet oder formt das Gewinde im Inneren des Lochs.

Das Hauptziel beim Gewindeschneiden ist die Gewährleistung einer scherfesten Gewindeverbindung. Diese Kräfte treten beim Anziehen eines Befestigungselements auf. Präzision beim Gewindeschneiden ist daher von entscheidender Bedeutung. Jede Fehlausrichtung oder Ungenauigkeit kann zu schwachen Gewinden führen, die im Gebrauch versagen können. Bei Yonglihao setzen wir modernste CNC-Maschinen zum Gewindeschneiden ein. Dies garantiert höchste Präzision. Alle Teile erfüllen strenge Qualitätsstandards.

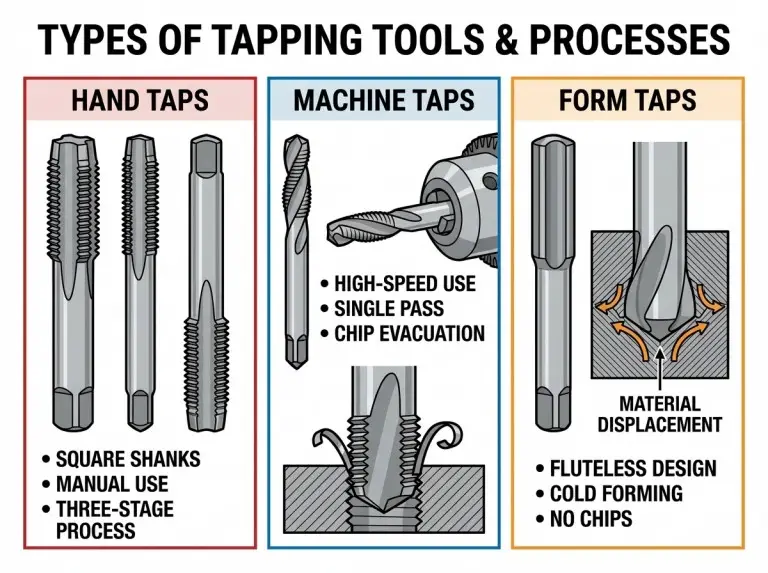

Hauptarten des Anzapfens

Die Wahl des richtigen Gewindeschneidverfahrens hängt vom Material ab. Weitere Faktoren sind die Gewindespezifikationen und die Komplexität des Bauteils. Im Folgenden werden die wichtigsten Gewindeschneidverfahren vorgestellt, die wir bei Yonglihao anwenden. Jedes Verfahren eignet sich für spezifische Anwendungsbereiche.

Handgewindeschneiden – Manuelle Gewindeherstellung

Das manuelle Gewindeschneiden ist eine traditionelle Methode. Dabei werden Gewinde mit Gewindebohrer und Schraubenschlüssel von Hand gefertigt. Diese Technik eignet sich für kleinere Arbeiten oder Reparaturen. Höchste Präzision ist hier nicht immer entscheidend. Sie funktioniert gut bei weichen Materialien wie Kunststoffen und Leichtmetallen. Allerdings erfordert sie viel Geschick und kann sehr zeitaufwendig sein.

Maschinelles Gewindeschneiden – Automatisierte Präzision

Maschinelles Gewindeschneiden nutzt Automatisierung für hohe Geschwindigkeit und Präzision. Wir bei Yonglihao setzen CNC-Maschinen zum Gewindeschneiden ein. Dies ermöglicht eine schnellere Produktion und gewährleistet enge Toleranzen. Diese Methode eignet sich für die Großserienfertigung und ist auch für komplexe Teile geeignet, bei denen es auf Genauigkeit ankommt.

Schneiden und Gewindeschneiden – Materialabtrag

Beim Gewindeschneiden wird Material abgetragen, um ein Gewinde zu formen. Es eignet sich für viele Werkstoffe, darunter Metalle und Kunststoffe. Mit dieser Methode lassen sich Gewinde in verschiedenen Größen und Formen herstellen. Sie ist für unterschiedliche Bearbeitungsanforderungen geeignet. Dabei entstehen jedoch Späne. Diese müssen sorgfältig entfernt werden, um Beschädigungen am Gewindebohrer oder Werkstück zu vermeiden.

Formgewindeschneiden – Gewindebildung durch Verdrängung

Beim Formgewindeschneiden werden Gewinde durch Verdrängung von Material erzeugt. Das Material wird dabei nicht geschnitten. Dies führt zu festeren Gewinden. Die Materialstruktur wird verdichtet. Das Verfahren eignet sich gut für duktile Werkstoffe wie Aluminium und Messing. Bei Yonglihao setzen wir das Formgewindeschneiden überall dort ein, wo die Gewindefestigkeit entscheidend ist.

Gewindeschneiden mit hoher Präzision – Synchronisation

Das starre Gewindeschneiden synchronisiert den Gewindebohrer mit der Maschinenspindel. Dies gewährleistet eine perfekte Ausrichtung zwischen Gewindebohrer und Bohrung, reduziert Fluchtungsfehler und verbessert die Gewindegenauigkeit. Diese Methode eignet sich besonders für Arbeiten mit engen Toleranzen und erzeugt zudem hochwertige Gewinde.

Schwimmendes Gewindeschneiden – Ausgleich von Ausrichtungsfehlern

Beim schwimmenden Gewindeschneiden werden geringe Fluchtungsfehler zwischen Gewindebohrer und Bohrung ausgeglichen. Hierfür wird ein schwimmender Gewindebohrerhalter verwendet, der Abweichungen korrigiert. Das Verfahren eignet sich besonders für Fälle, in denen eine exakte Ausrichtung schwierig ist. Es verringert das Risiko von Werkzeugbruch und reduziert zudem Gewindeschäden.

Synchrones Tapping – Automatisierte Umkehrung

Das synchrone Gewindeschneiden kehrt die Gewindeschneidrichtung nach dem Gewindeschneiden automatisch um. Dadurch wird der manuelle Aufwand reduziert, die Effizienz gesteigert und die Technologie eignet sich für die Serienfertigung. Bei Yonglihao setzen wir sie für Arbeiten ein, die höchste Präzision erfordern. Zudem minimiert sie den Werkzeugverschleiß.

Wie man das richtige Klopfverfahren auswählt

Die Wahl des richtigen Gewindeschneidverfahrens ist entscheidend für die Gewindequalität. Sie beeinflusst auch die Werkzeugstandzeit und die Produktionsgeschwindigkeit. Die Wahl hängt vom Material, der Gewindegröße und der Komplexität des Projekts ab. Schneidgewindeschneiden eignet sich für viele Materialien. Formgewindeschneiden ist ideal für duktile Werkstoffe, die feste Gewinde erfordern. Steifgewindeschneiden eignet sich für hochpräzise Anwendungen. Schwimmendes Gewindeschneiden ist hilfreich, wenn die Ausrichtung flexibel sein muss.

Bei Yonglihao prüfen wir jedes Projekt individuell. Wir wählen die effizienteste und kostengünstigste Methode. Unsere Expertise garantiert optimale Ergebnisse, die genau auf Ihre Bedürfnisse zugeschnitten sind.

Bewährte Verfahren für effizientes Anzapfen

Um beim Gewindeschneiden optimale Ergebnisse zu erzielen, befolgen wir bestimmte Vorgehensweisen. Diese verbessern die Gewindequalität, die Werkzeugstandzeit und die Arbeitseffizienz. Zu diesen Vorgehensweisen gehören:

- Richtige Schmierung: Gute Schmierung reduziert die Reibung und verhindert Wärmeentwicklung beim Gewindeschneiden. Bei Yonglihao verwenden wir hochwertige Schneidöle. Diese verlängern die Werkzeugstandzeit und verbessern die Gewindegüte.

- Optimierung von Schnittgeschwindigkeit und Vorschub: Wir stellen die korrekten Schnitt- und Vorschubgeschwindigkeiten ein. Diese richten sich nach dem Material und dem Gewindebohrertyp. Dadurch wird Werkzeugverschleiß vermieden und eine gleichbleibende Gewindequalität sichergestellt.

- Werkzeuglebensdauermanagement: Wir überwachen die Werkzeugleistung und tauschen Werkzeuge rechtzeitig aus. Dadurch werden Ausfallzeiten vermieden und qualitativ hochwertige Gewinde sichergestellt.

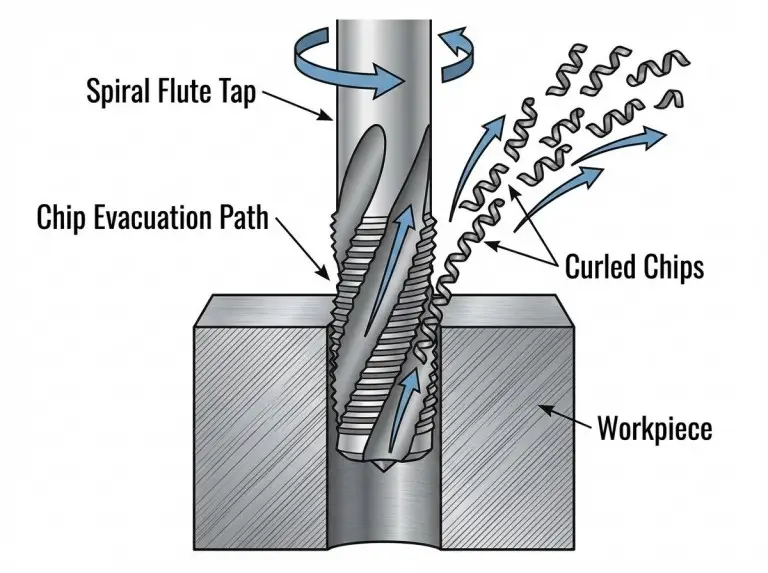

- Chip-Evakuierung: Eine gute Spanabfuhr verhindert Gewindebohrerbruch und erhält die Gewindequalität. Wir verwenden moderne Gewindebohrerhalter und Kühlsysteme. Diese entfernen die Späne zuverlässig aus dem Bohrloch.

Durch die Einhaltung dieser Verfahren gestalten wir unsere Gewindeschneidprozesse effizient. Wir produzieren hochwertige und zuverlässige Gewinde.

Häufige Herausforderungen beim Tapping und wie man sie überwindet

Beim Gewindeschneiden können Probleme wie Gewindebohrerbruch, Gewindebeschädigung und unzureichende Spanabfuhr auftreten. Wir bei Yonglihao bieten Lösungen für diese Probleme:

- Wasserhahnbruch: Um Materialermüdung zu vermeiden, verwenden wir für jeden Auftrag die passende Gewindebohrergröße. Wir achten auf korrekte Ausrichtung und überwachen Schnittgeschwindigkeit und Vorschub genau.

- Gewindeschäden: Gewindeschäden entstehen durch Fehlausrichtung des Gewindebohrers oder zu hartes Material. Wir beheben dies mit dem passenden Gewindebohrer. Die Maschineneinstellungen werden von uns streng kontrolliert.

- Chipakkumulation: Späne können das Gewinde verstopfen. Dies beschädigt den Gewindebohrer und das Werkstück. Wir verwenden daher das Tieflochschneiden. Außerdem setzen wir Spezialwerkzeuge ein, um die Späneabfuhr zu verbessern und Verstopfungen zu vermeiden.

Indem wir diese Herausforderungen frühzeitig angehen, gewährleisten wir reibungslose und effiziente Zapfprozesse. Dadurch reduzieren wir Produktionsausfälle.

Abschluss

Das Gewindeschneiden ist ein Schlüsselvorgang in der CNC-Bearbeitung. Es erzeugt starke und präzise Gewindeverbindungen in verschiedenen Materialien. Yonglihao, Wir verwenden modernste Gewindeschneidtechnologien und arbeiten nach bewährten Verfahren. So stellen wir sicher, dass jedes Gewindeteil höchsten Qualitäts- und Präzisionsstandards entspricht. Ob Sie einfache Gewindebohrungen in Aluminium oder komplexe Gewinde in exotischen Legierungen benötigen – unsere Expertise im Gewindeschneiden garantiert optimale Ergebnisse für jedes Projekt.

Häufig gestellte Fragen

Worin besteht der Unterschied zwischen manuellem und maschinellem Gewindeschneiden?

Das manuelle Gewindeschneiden erfordert Geschick und Präzision. Das maschinelle Gewindeschneiden hingegen ist automatisiert und bietet höhere Geschwindigkeit und gleichbleibende Qualität. Es eignet sich daher für die Serienfertigung.

Warum ist Schmierung beim Gewindeschneiden wichtig?

Schmierung verringert die Reibung zwischen Gewindebohrer und Werkstück. Sie beugt Werkzeugverschleiß vor, verbessert die Gewindequalität und kühlt den Gewindebohrer. Zudem gewährleistet sie einen reibungslosen Spanabtransport.

Wie kann ich verhindern, dass Gewinde beim Anzapfen brechen?

Um Gewindebohrerbruch zu vermeiden, achten Sie auf korrekte Ausrichtung. Verwenden Sie den passenden Gewindebohrer. Sorgen Sie für optimale Schnittbedingungen. Prüfen Sie den Gewindebohrer regelmäßig auf Verschleiß. Ersetzen Sie ihn gegebenenfalls.

Welche Herausforderungen sind mit dem Gewindeschneiden in Sacklöchern verbunden?

Das Gewindeschneiden in Sacklöchern birgt Probleme wie Spanbildung und mangelnde Tiefenkontrolle. Wir setzen spezielle Techniken wie das Tieflochgewindeschneiden ein. Außerdem verwenden wir Grundgewindebohrer. Diese Techniken beheben die Probleme und gewährleisten präzise Gewinde.

Wie stellt man die Gewindegenauigkeit beim Gewindeschneiden sicher?

Wir verwenden Gewindelehren und Koordinatenmessgeräte (KMG). Diese prüfen die Gewindemaße. Wir kontrollieren die Schnittbedingungen streng. Dadurch wird sichergestellt, dass alle Gewinde den geforderten Spezifikationen entsprechen.