Metalldruckguss ist ein schnelles und effizientes Fertigungsverfahren. Dabei wird flüssiges Metall unter hohem Druck in eine Form eingespritzt, um schnell präzise Teile herzustellen. Der Druckgussvorgang dauert in der Regel nur wenige Sekunden bis zu einer Minute, während die gesamte Projektdauer Wochen oder Monate umfassen kann. Dies hängt von Faktoren wie der Formherstellung ab., Prototypenfertigung, und Produktionsumfang. Im Vergleich dazu benötigen Niederdruck- oder Schwerkraftgussverfahren mehrere Minuten pro Zyklus. Das Verständnis der Faktoren, die die Druckgusszeit beeinflussen, ist für Hersteller unerlässlich, um die Effizienz zu steigern und Kosten zu senken. Zu den Schlüsselfaktoren zählen die Teilegeometrie, die Wandstärke, die Abkühlzeit und die Komplexität der Form, die sich alle direkt auf die Zyklusgeschwindigkeit auswirken. Dieser Artikel untersucht die einzelnen Phasen des Druckgusses, die zeitbeeinflussenden Faktoren und Strategien zur Produktionsoptimierung für eine bessere Planung und Kosteneinsparung.

Was ist Metalldruckguss?

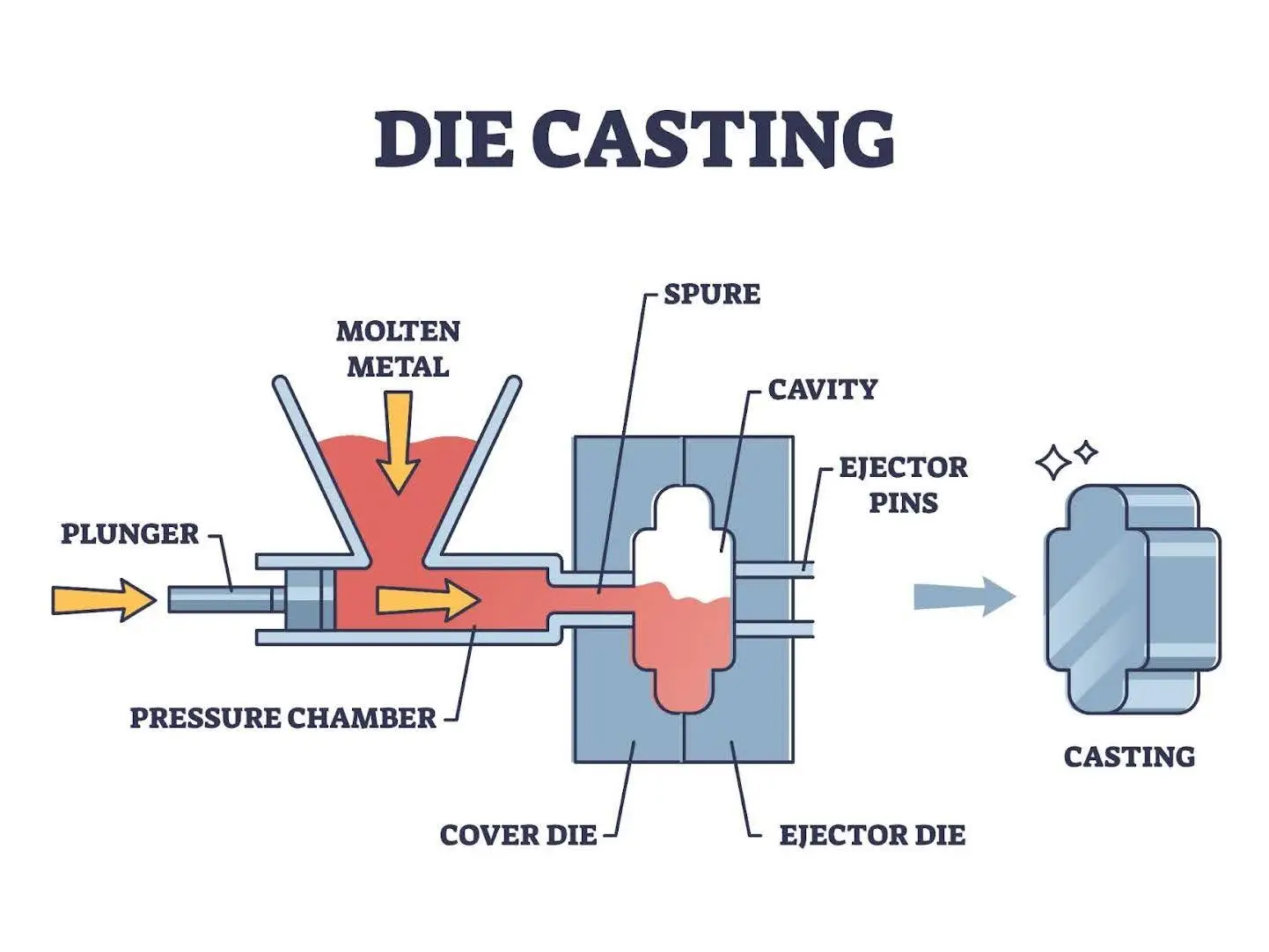

Metall-Druckguss ist ein Verfahren, bei dem flüssiges Metall unter hohem Druck in eine Formkavität eingespritzt wird. Mit dieser Methode lassen sich präzise und komplexe Metallteile herstellen, und sie findet in vielen Branchen breite Anwendung. Ihr Hauptvorteil liegt in der Geschwindigkeit: Die Zyklen dauern in der Regel nur wenige Sekunden bis zu einer Minute. Branchenangaben, wie beispielsweise Berichte der Die Casting Association, zufolge beträgt die durchschnittliche Zykluszeit beim Hochdruck-Druckguss 15 bis 60 Sekunden. Dies macht das Verfahren ideal für die Serienfertigung. So wird Druckguss beispielsweise in der Automobilindustrie zur Herstellung von robusten und leichten Motorblöcken eingesetzt.

Der Druckgussverfahren Der Druckguss umfasst das Schmelzen des Metalls, das Einspritzen in die Form, das Abkühlen und Erstarren sowie das Entformen. Jeder Schritt beeinflusst die Qualität des Endprodukts. Im Vergleich zu anderen Gießverfahren bietet der Druckguss eine überlegene Oberflächengüte und reduziert den Bedarf an Nachbearbeitung. Die Wahl der richtigen Legierung kann die Produktion zusätzlich beschleunigen. Zinklegierungen beispielsweise kühlen aufgrund ihrer niedrigen Schmelzpunkte schneller ab.

Druckgussverfahren: Schritt-für-Schritt-Anleitung

Der Druckgussprozess besteht aus mehreren Schlüsselphasen, die Produktionszeit und Qualität bestimmen. Das Verständnis dieser Schritte ist entscheidend für die Effizienzoptimierung. Obwohl der Zyklus in der Regel nur wenige Sekunden bis zu einer Minute dauert, können Faktoren wie die Teilekomplexität und Formenbau kann die Dauer beeinflussen. Bei Yonglihao Machinery nutzen Ingenieure Simulationssoftware, um jede Phase zu analysieren und Verzögerungen zu minimieren.

Vorbereitung: Formbereitschaft

Der Zyklus beginnt mit der Formvorbereitung, die Reinigung, das Auftragen von Schmiermitteln und das Vorheizen auf die richtige Temperatur umfasst. Dieser Schritt gewährleistet gleichbleibende Qualität und verhindert Fehler wie Blasenbildung oder Verformungen. Das Vorheizen dauert üblicherweise 1–5 Minuten, automatisierte Systeme können diese Zeit jedoch auf wenige Sekunden verkürzen. Durch korrektes Vorheizen lässt sich auch die Abkühlzeit um 101 µT reduzieren.

Die Formwartung ist in dieser Phase entscheidend. Komplexe Formen benötigen mehr Zeit für die Vorbereitung, und Faktoren wie das Formmaterial und die Umgebungstemperatur können die Effizienz beeinträchtigen. Ein reibungsloser Ablauf dieses Schrittes ist die Grundlage für den gesamten Zyklus.

Injektion: Hochgeschwindigkeitsgießen

Sobald die Form fertig ist, wird flüssiges Metall mit hoher Geschwindigkeit und hohem Druck eingespritzt. Dieser Schritt bestimmt Füllrate und Druck, die sich direkt auf die Teilequalität auswirken. Metalle wie Aluminium und Zink, die für ihre Fließfähigkeit bekannt sind, ermöglichen ein schnelles Einspritzen, das in der Regel innerhalb von 1–5 Sekunden abgeschlossen ist. Beim Hochdruck-Druckguss kann der Druck Tausende von PSI erreichen, um eine gleichmäßige Verteilung zu gewährleisten.

Die Bauteilgeometrie beeinflusst die Einspritzgeschwindigkeit. Komplexe Formen erfordern einen höheren Druck, um Lunker zu vermeiden. Bei Yonglihao Machinery wird die CFD-Simulation eingesetzt, um diesen Schritt zu optimieren, Ausschuss zu reduzieren und die Effizienz zu steigern.

Erstarrung und Abkühlung: Die längste Phase

Nach dem Einspritzen erstarrt das Metall in der Form und kühlt ab. Dies ist der zeitaufwändigste Schritt und beansprucht 50 bis 701 TP5T der gesamten Zykluszeit. Die Abkühlzeit hängt von Faktoren wie Wandstärke und Legierungstyp ab. Dünnwandige Teile (2 mm) kühlen in 5 bis 10 Sekunden ab, während dickere Teile 30 Sekunden oder länger benötigen.

Beispielsweise kann die Kühlzeit beim Aluminium-Druckguss durch den Einsatz wassergekühlter Formen von 20 auf 7 Sekunden verkürzt werden. Die Optimierung dieses Arbeitsschritts ist entscheidend, um ein beschädigungsfreies Entformen der Teile zu gewährleisten und die Gesamtzykluszeit zu reduzieren.

Auswurf und Reset: Abschluss des Zyklus

Sobald das Metall erstarrt ist, drücken Auswerferstifte das Formteil aus der Form. Dieser Vorgang dauert üblicherweise 1–4 Sekunden. Automatisierte Roboter können diese Zeit auf unter 3 Sekunden verkürzen und so Verzögerungen durch manuelle Eingriffe vermeiden. Probleme wie das Festklemmen des Formteils oder eine Fehlausrichtung der Auswerferstifte können die Zeit verlängern, servogesteuerte Systeme tragen jedoch zur Aufrechterhaltung der Effizienz bei.

Nach dem Auswerfen öffnet sich die Form und wird für den nächsten Zyklus zurückgesetzt. Die Effizienz in dieser Phase hängt von der Konstruktion der Anlage ab. Mehrfachformen können beispielsweise mehrere Teile gleichzeitig herstellen.

Typischer Zeitplan für Druckgussprojekte

Druckgussprojekte umfassen mehrere Phasen, von der Konstruktion bis zur Produktion. Die Gesamtlieferzeit beinhaltet die Werkzeugherstellung (4–6 Wochen), die Prototypenfertigung (2–4 Wochen) und die Serienproduktion (Wochen oder Monate). Die Fertigung einzelner Teile erfolgt jedoch in Sekundenschnelle. Die Kenntnis dieser Zeitabläufe hilft Herstellern bei der Budget- und Lieferplanung. Bei Yonglihao Machinery gewährleisten Projektmanagement-Tools Transparenz und Effizienz in jeder Phase.

Vom Entwurf bis zur ersten Produktionsserie

Diese Phase umfasst die Teilekonstruktion, die Kostenkalkulation für die Werkzeugherstellung und die Besprechung der Kundenspezifikationen. Gerade Trennlinien reduzieren die Werkzeugkosten, während komplexe Merkmale verschiebbare Abschnitte erfordern und somit die Fertigungszeit verlängern können. Toleranzgrenzen und Oberflächengüte sind ebenfalls wichtige Faktoren.

Die Konstruktionsphase dauert in der Regel 1–2 Wochen, die Werkzeugherstellung 4–6 Wochen. Die Prototypenfertigung benötigt weitere 2–4 Wochen für Tests und Anpassungen. Eine frühzeitige Simulationsanalyse kann diese Phase um 151 TP5T verkürzen.

Sobald das Design finalisiert ist, werden die Qualitätsstandards im ersten Produktionslauf überprüft. Die hier getroffenen Entscheidungen beeinflussen die Effizienz der nachfolgenden Produktion.

Produktionsskalierung und -optimierung

Nach dem ersten Durchlauf liegt der Fokus auf Skalierung und Optimierung. Dazu gehören die Anpassung von Maschinenparametern, Kühlsystemen und der Teilehandhabung. Die Datenanalyse identifiziert Engpässe, wie beispielsweise Kühlverzögerungen, und implementiert Verbesserungen. Kontinuierliche Überwachung gewährleistet gleichbleibende Ergebnisse.

Entscheidungen, die bereits in der Entwurfsphase getroffen werden, wie die Auswahl skalierbarer Formen, vereinfachen diesen Prozess. Bei Yonglihao Machinery hat die Echtzeit-Überwachungssoftware die Produktion bis 20% gesteigert.

Die Produktionszeiten hängen von der Auftragsgröße ab. Kleinere Aufträge können innerhalb weniger Wochen abgeschlossen werden, während größere Aufträge Monate dauern können. Der Gesamtzeitplan des Projekts berücksichtigt sowohl Geschwindigkeit als auch Qualität.

Wie lange dauert der Druckguss? Zykluszeitanalyse

Die Zykluszeit beim Druckgießen ist ein entscheidender Faktor für die Produktionseffizienz und variiert je nach Verfahren. Hochdruck-Druckgießen (HPDC) zeichnet sich durch kurze Zykluszeiten aus und eignet sich daher ideal für die Großserienfertigung. Niederdruck-Druckgießen (LPDC) hingegen dauert länger, liefert aber oft eine höhere Qualität. Das Verständnis dieser Unterschiede hilft Herstellern, das passende Verfahren für ihre Bedürfnisse auszuwählen.

Hochdruck-Druckgusszeit

Hochdruck-Druckguss Das Hochdruck-Dichteschmelzverfahren (HPDC) zeichnet sich durch seine hohe Geschwindigkeit aus, mit Zykluszeiten von wenigen Sekunden bis zu einer Minute. Diese Geschwindigkeit ist auf den hohen Druck zurückzuführen, der ein schnelles Füllen und Erstarren des Metalls ermöglicht. Faktoren wie Wandstärke und Kühlsystem beeinflussen die Zykluszeit ebenfalls. Effiziente Kühlsysteme können die Zykluszeiten weiter reduzieren. Branchenangaben zufolge kann die Produktivität des HPDC doppelt so hoch sein wie die des Niederdruck-Dichteschmelzverfahrens (LPDC), was es zur bevorzugten Wahl für die Serienfertigung macht.

Niederdruck-Druckgusszeit

Niederdruck-Kokillenguss, Im Gegensatz dazu weist das LPDC-Verfahren längere Zykluszeiten auf, typischerweise zwischen einer und zwei Minuten. Dies ist auf langsamere Füllraten und unterschiedliche Druckprofile zurückzuführen. LPDC bietet jedoch Vorteile wie weniger Defekte und geringere Porosität und eignet sich daher für Anwendungen, bei denen Qualität oberste Priorität hat.

Durch den Vergleich von HPDC und LPDC können Hersteller fundierte Entscheidungen auf Basis von Produktionsvolumen, Kosten und spezifischen Anwendungsanforderungen treffen.

Faktoren, die die Druckgusszeit beeinflussen

Mehrere Faktoren beeinflussen die Zykluszeit beim Druckgießen, darunter: Materialauswahl, Die Komplexität des Designs und die Maschineneinstellungen spielen dabei eine wichtige Rolle. Das Verständnis dieser Elemente ist unerlässlich, um die Effizienz zu optimieren und die Kosten zu senken.

Legierungsauswahl

Die Art der verwendeten Legierung hat einen erheblichen Einfluss auf die Druckgießzeit. Legierungen mit niedrigeren Schmelzpunkten, wie Zink, kühlen schneller ab und weisen im Vergleich zu Aluminium kürzere Zykluszeiten auf. Auch die Wärmeleitfähigkeit und die Erstarrungsgeschwindigkeit spielen eine Rolle. Für jedes Projekt analysieren wir die Legierungsanforderungen, um die optimalen Gießbedingungen zu ermitteln.

Werkzeugkonstruktion und Komplexität

Die Komplexität des Werkzeugs beeinflusst die Zykluszeit direkt. Aufwendige Konstruktionen mit mehreren Kavitäten oder Merkmalen benötigen mehr Zeit zum Befüllen und Auswerfen. Durch die Vereinfachung des Werkzeugdesigns kann die Produktionszeit – wo immer möglich – reduziert werden, ohne die Qualität zu beeinträchtigen.

Maschinenspezifikationen und Einstellungen

Maschinenleistung und -einstellungen sind ebenfalls entscheidend. Hochdruckmaschinen produzieren Teile schneller, benötigen aber komplexere Werkzeuge. Durch die Anpassung von Parametern wie Einspritzgeschwindigkeit und -druck lassen sich die Zykluszeiten optimieren. Bei Yonglihao Machinery sorgen erfahrene Techniker dafür, dass die Maschinen für optimale Leistung kalibriert sind.

Bauteilgröße und Wandstärke

Die Bauteilgröße und Wandstärke sind entscheidende Faktoren, insbesondere während der Abkühlphase. Dünne Wände (2–3 mm) erstarren in 5–7 Sekunden, während dickere Wände (8–12 mm) 20–30 Sekunden oder länger benötigen können. Moderne Kühltechniken, wie z. B. wassergekühlte Werkzeuge, tragen dazu bei, die Abkühlzeiten zu minimieren.

| Wandstärke (mm) | Abkühlzeit (Sekunden) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Druckguss vs. andere Gussverfahren: Zeitvergleich

Druckguss zeichnet sich durch seine Schnelligkeit und Präzision aus, doch wie schneidet er im Vergleich zu anderen Gussverfahren ab? Dieser Abschnitt untersucht die Zeitunterschiede zwischen Druckguss und anderen Techniken und hilft Herstellern so, das optimale Verfahren für ihre Bedürfnisse auszuwählen.

Druckguss vs. Sandguss Zeit

Druckguss und Sandguss unterscheiden sich deutlich in ihren Produktionszeiten. Druckguss eignet sich ideal für Projekte mit hohen Präzisionsanforderungen, mit Zykluszeiten zwischen 15 und 60 Sekunden. Sandguss ist zwar flexibler in Bezug auf Größe und Material, aber aufgrund der manuellen Prozesse langsamer. Die Produktionszeiten können mehrere Stunden bis Tage betragen.

| Gießverfahren | Zykluszeit | Produktionsvolumen |

|---|---|---|

| Druckguss | 15-60 Sekunden | Hoch |

| Sandguss | Mehrere Stunden bis Tage | Niedrig bis Mittel |

Druckguss vs. Feinguss Zeit

Feinguss, auch Wachsausschmelzverfahren genannt, umfasst mehrere zeitaufwändige Schritte wie die Modellherstellung und den Formbau. Dadurch betragen die Produktionszeiten Tage statt Sekunden. Feinguss bietet zwar höhere Präzision und Gestaltungsfreiheit, Druckguss ist jedoch deutlich schneller.

Die Wahl zwischen diesen Verfahren hängt von Faktoren wie Produktionsvolumen, Bauteilkomplexität und Zeitvorgaben ab. Druckguss zeichnet sich durch Schnelligkeit und Effizienz aus und ist daher ideal für die Serienfertigung komplexer Teile. Für spezifische Anforderungen wie Oberflächengüte oder Materialflexibilität können jedoch andere Verfahren besser geeignet sein.

Weiterführende Literatur:Feinguss vs. Druckguss: Was ist für Ihre Anwendung geeignet?

Strategien zur Optimierung der Zykluszeit beim Druckgießen

Die Zykluszeit beim Druckgießen lässt sich durch strategische Optimierungen im Werkzeugdesign, den Prozessparametern und den Kühlmethoden deutlich verkürzen. Diese Strategien sind unerlässlich, um die Effizienz zu steigern und die Produktionskosten zu senken.

Optimierungstechniken für Werkzeugkonstruktionen

Die Werkzeugkonstruktion hat einen entscheidenden Einfluss auf die Zykluszeit. Techniken wie die Optimierung der Wandstärke, die Verwendung von Entformungsschrägen und die Entwicklung effizienter Anguss-Systeme können einen großen Unterschied ausmachen.

| Optimierungstechnik | Auswirkungen auf die Zykluszeit | Beispiel |

|---|---|---|

| Wandstärkenoptimierung | Verkürzt die Abkühlzeit | 2,5 mm Wände: 7 Sekunden Abkühlzeit |

| Torsystemdesign | Verbessert den Materialfluss | Optimierte Ventilsteuerung reduziert Turbulenzen |

| Tiefgangwinkel | Erleichtert den Teileauswurf | Reduziert die Ausstoßkraft um 30% |

Prozessparameteranpassungen

Durch die Feinabstimmung von Prozessparametern wie Einspritzdruck, Temperatur und Zykluszeit lässt sich die Zykluszeit optimieren. Diese Anpassungen gewährleisten eine schnellere Produktion ohne Qualitätseinbußen.

- Hochdruck-Druckguss ermöglicht schnelle Produktionszyklen durch rasche Einspritzung.

- Eine optimierte Temperaturregelung verhindert Überhitzung und gewährleistet eine gleichmäßige Erstarrung.

- Präzise Zykluszeitsteuerung reduziert Ausschuss und steigert die Effizienz. In einem Projekt erhöhte die Automatisierung den Output um 151 TP5T.

Fortschrittliche Kühlmethoden

Fortschrittliche Kühltechniken können die Zykluszeiten durch Beschleunigung der Erstarrung deutlich verkürzen. Der Einsatz von Kupfereinsätzen, hocheffizienten Kühlsystemen und Wärmemanagementmaterialien verbessert die Kühlleistung.

Abschluss

Der Erfolg von Druckgussprojekten hängt von einem ausgewogenen Verhältnis zwischen Produktionszeit, Teilequalität und -integrität ab. Dieser Artikel untersucht die Faktoren, die die Druckgusszeit beeinflussen – von der Legierungswahl und dem Werkzeugdesign bis hin zu Maschineneinstellungen und Kühltechniken. Das Verständnis dieser Elemente ist entscheidend für eine effektive Produktionsplanung, Kostenkalkulation und die Aufrechterhaltung der Wettbewerbsfähigkeit.

Durch die Optimierung jeder Phase des kundenspezifischer Druckguss Durch die Optimierung der einzelnen Prozessschritte – Vorbereitung, Einspritzen, Kühlen und Auswerfen – können Hersteller die Zykluszeiten deutlich verkürzen, ohne Kompromisse bei der Qualität einzugehen. Wir von Yonglihao Machinery sind auf Aluminium- und Zinkdruckguss spezialisiert und unterstützen unsere Kunden dabei, die optimale Balance zwischen Geschwindigkeit, Qualität und Kosten zu erreichen. Mit unserer Expertise gewährleisten wir effiziente und effektive Druckgussprozesse.

Häufig gestellte Fragen

Wie lange dauert ein typischer Zyklus beim Hochdruck-Druckguss?

Die Dauer von Hochdruck-Druckgusszyklen variiert typischerweise zwischen wenigen Sekunden und mehreren Minuten, abhängig von der Bauteilkomplexität, dem Material und den Maschinenspezifikationen. Beispielsweise können Zinkanwendungen in nur 4 Sekunden pro Zyklus abgeschlossen werden. Für präzise Vorhersagen werden Simulationstools empfohlen.

Wie beeinflusst die Wahl der Legierung die Druckgusszeit?

Legierungen mit niedrigeren Schmelzpunkten, wie Zink, weisen im Allgemeinen kürzere Zykluszeiten auf als Legierungen mit höheren Schmelzpunkten, wie Aluminium. Auch die Fließfähigkeit und die Erstarrungsgeschwindigkeit beeinflussen den Prozess.

Welche Faktoren beeinflussen die Zykluszeit beim Druckgießen?

Zu den Schlüsselfaktoren zählen Werkzeugkonstruktion, Maschineneinstellungen, Teilegröße, Wandstärke und Materialwahl. Durch die Optimierung dieser Elemente lassen sich Zykluszeiten verkürzen und die Effizienz steigern. Moderne Maschinen können beispielsweise die Auswirkungen dickerer Wände kompensieren, wodurch sich die Kühlzeit um bis zu 20 Sekunden verlängern kann.

Wie beeinflusst die Werkzeugkonstruktion die Druckgusszeit?

Ein gut konstruierter Chip mit effizienten Anguss-, Entlüftungs- und Kühlsystemen kann die Zykluszeit deutlich verkürzen. Komplexe Konstruktionen können die Produktionszeit jedoch verlängern. Eine frühzeitige Optimierung vermeidet Verzögerungen und gewährleistet einen reibungslosen Ablauf.

Worin besteht der Unterschied in der Zykluszeit zwischen Druckguss und Sandguss?

Das Druckgießen ist mit Zykluszeiten von 15 bis 60 Sekunden deutlich schneller als das Sandgießen, das Stunden oder Tage dauern kann. Die hohe Effizienz des Druckgießens steht im Gegensatz zu den manuellen Arbeitsschritten beim Sandgießen.

Lässt sich die Zykluszeit beim Druckgießen optimieren?

Ja, durch Strategien wie die Optimierung des Werkzeugdesigns, die Anpassung von Prozessparametern und fortschrittliche Kühlmethoden. Diese Verbesserungen können die Zykluszeit verkürzen und die Gesamteffizienz steigern.

Wie lange sind die typischen Zykluszeiten für Aluminium- und Zinkdruckguss?

Die Zykluszeiten beim Aluminium-Druckguss variieren je nach Teilekomplexität zwischen 30 Sekunden und mehreren Minuten. Zink-Druckguss ist aufgrund des niedrigen Schmelzpunktes schneller; die Zyklen dauern typischerweise 15 bis 60 Sekunden.