Die CNC-Frässpindel ist die Kernkomponente, die programmierte Befehle in stabile Schnitte umsetzt. Sie hat direkten Einfluss auf Oberflächenbeschaffenheit und geometrische Genauigkeit beim Fräsen. Wir legen großen Wert auf Spindelprüfungen bei der Angebotserstellung und Planung für CNC-Bearbeitungsdienste Da viele Probleme mit Oberflächengüte und Werkzeugstandzeit im Spindelsystem und nicht im Werkzeugweg begründet liegen, behandelt dieser Leitfaden Spindelgrenzen, gängige Spindeltypen und Prüfschritte zur Risikominimierung. Prototypenfertigung und Produktionsmahlung.

Die Spindelauswahl scheitert oft, wenn Betriebe eine Spindel mit hoher Drehzahl für Arbeiten mit hohem Drehmoment einsetzen. Ebenso verhält es sich, wenn eine drehmomentoptimierte Spindel ohne entsprechende Systemunterstützung für Hochgeschwindigkeits-Schlichtbearbeitungen verwendet wird. Wir analysieren die Entscheidungsfaktoren, damit Sie die passende Spindel für Ihre Fräsbelastung, den Werkzeugdurchmesser und die Auslastung auswählen können. Darüber hinaus zeigen wir Ihnen, wie Sie Wartungsthemen in konkrete Maßnahmen umsetzen, um Lagerschäden und ungeplante Ausfallzeiten zu vermeiden.

Was ist eine CNC-Frässpindel?

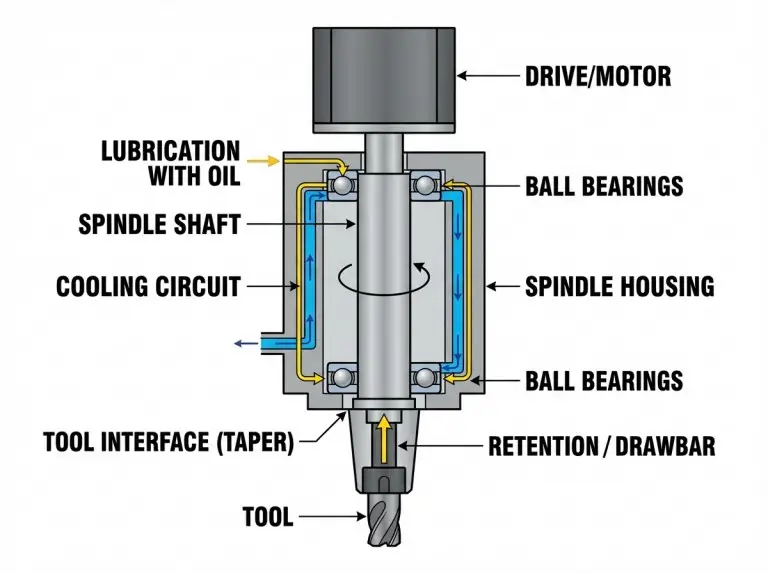

Eine CNC-Frässpindel ist die rotierende Baugruppe, die das Werkzeug hält und die Kraft auf den Fräser überträgt. Das Fräsergebnis hängt nicht nur von der Drehzahl der Spindel ab, sondern auch von ihrer Lagerung, Kühlung, Schmierung und der Befestigung im Werkzeughalter. Wir klären zunächst die Systemgrenzen, damit die Auswahl nicht allein auf der Drehzahl basiert.

Ein Spindelsystem umfasst die Welle, die Lager, das Gehäuse und die Werkzeugaufnahme. Das Gehäuse führt außerdem Leitungen für Schmierung, Kühlung und Druckluft und zählt daher zur Zuverlässigkeitsgrenze. Wir überprüfen diese Systeme, da selbst die beste Spindel bei unzureichender Kühlung, verunreinigter Druckluft oder ungleichmäßiger Schmierung ausfallen kann.

Die Antriebselemente sind ebenfalls Bestandteil des Spindelsystems. Die Drehzahlstabilität unter Last hängt von der Spindelsteuerungselektronik ab. Eine Spindel kann zwar ihre Höchstdrehzahl erreichen, aber dennoch eine schlechte Leistung erbringen, wenn der Antrieb während des Schneidprozesses keine stabile Rotation gewährleisten kann. Wir prüfen die Drehzahlregelung im für den jeweiligen Auftrag verwendeten Betriebsbereich, nicht nur in einem Leerlauftest.

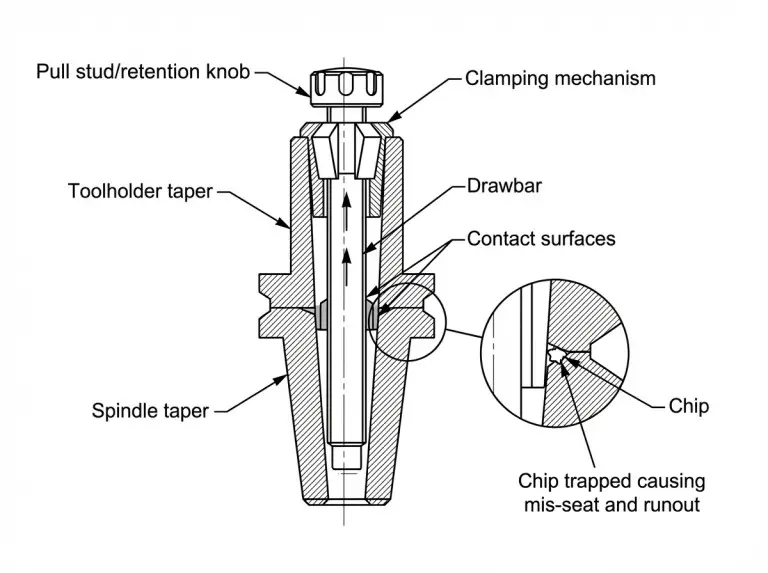

Die Werkzeugaufnahme ist entscheidend, da viele “Spindelprobleme” tatsächlich auf Probleme mit der Aufnahme zurückzuführen sind. Ein Kegel zentriert den Werkzeughalter, und ein Haltemechanismus zieht ihn mit einer bestimmten Spannkraft in Position. Wir prüfen die Sauberkeit des Kegels, den Zustand des Werkzeughalters und die Spannkraft, bevor wir die Lager als Fehlerquelle in Betracht ziehen. Diese Vorgehensweise verhindert vermeidbare Schäden.

Häufige Missverständnisse über Spindeln

Die maximale Drehzahl ist kein zuverlässiger Indikator für die Fräsleistung. Drehmoment, Steifigkeit, thermisches Verhalten und Drehzahlregelung unter Last bestimmen die tatsächlichen Ergebnisse. Oftmals wählen Betriebe eine Spindel aufgrund ihrer Drehzahl und stellen später fest, dass sie den Werkzeugdurchmesser, die Schnittlast oder die Einschaltdauer nicht bewältigen kann. Wir klären diese Missverständnisse auf und helfen Ihnen, Marketingversprechen von den entscheidenden Entscheidungsfaktoren zu unterscheiden.

Hohe Drehzahlen sind nur dann sinnvoll, wenn Werkzeugdurchmesser und Material eine hohe Schnittgeschwindigkeit erfordern und das System stabil bleibt. Ein kleiner Schaftfräser, der Aluminium bearbeitet, kann von höheren Drehzahlen profitieren. Ein großer Planfräser hingegen benötigt in der Regel mehr Drehmoment und Steifigkeit. Die Drehzahlbereiche werden nach Festlegung der Werkzeuggröße, der Oberflächengüte und der Bearbeitungsart – Schruppen, Vorschlichten oder Schlichten – bestimmt.

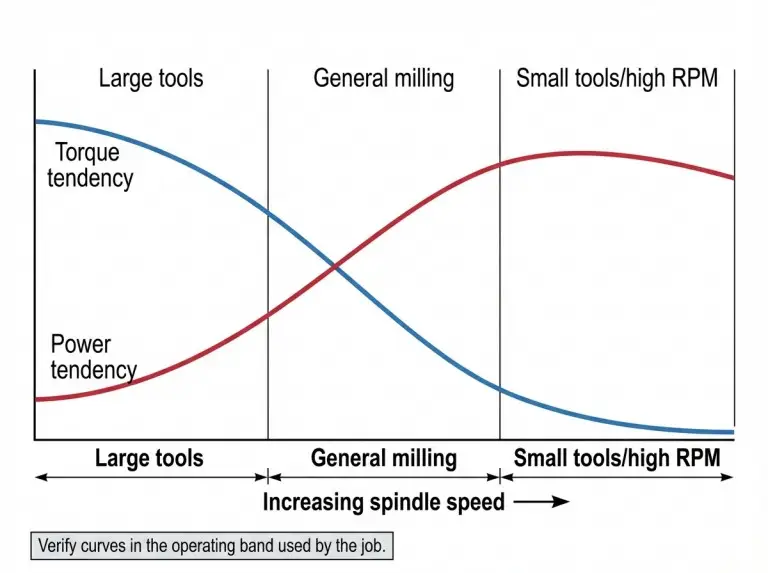

Drehmoment und Leistung sind nicht über den gesamten Drehzahlbereich konstant. Eine Spindel kann sich in einem Drehzahlbereich stark und in einem anderen schwach anfühlen, selbst wenn die Typenschilder ähnlich aussehen. Wir vermeiden Fehlentscheidungen, indem wir prüfen, wo Drehmoment verfügbar ist, insbesondere bei Arbeiten mit niedrigen Drehzahlen, die Lager und Schnittstellen stark belasten.

Rundlauffehler werden oft als “Spindelspezifikation” betrachtet, entstehen aber üblicherweise durch die Schnittstelle zwischen Kegel und Werkzeughalter. Ein sauberer Kegel, ein guter Werkzeughalter und eine stabile Fixierung können die Schnittstabilität wiederherstellen, ohne die Spindel selbst zu bearbeiten. Wir überprüfen daher zuerst die Schnittstellenbedingungen, da sich so mehr Probleme mit weniger Aufwand beheben lassen.

CNC-Frässpindeltypen und ihre Vor- und Nachteile

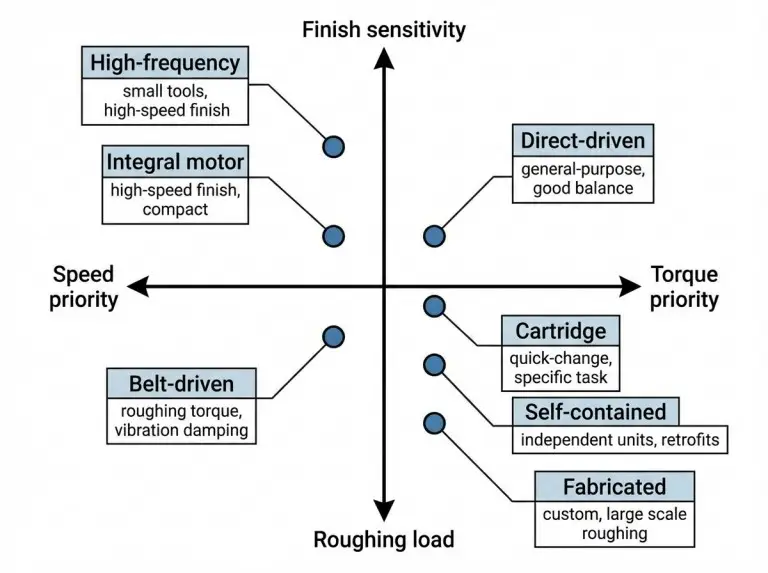

Die Spindelauswahl wird optimiert, wenn Betriebe die Spindelarchitekturen anhand einheitlicher Kriterien vergleichen, nicht nur anhand der Drehzahl. Die Fräsergebnisse reagieren besonders empfindlich auf Drehmoment, Steifigkeit, thermische Stabilität, Drehzahlregelung und das Verhalten der Werkzeugaufnahme. Wir vergleichen gängige Spindeltypen anhand dieser Abmessungen, damit Sie den jeweils passenden Typ für Ihre Fräsaufgabe auswählen können.

Wir unterscheiden außerdem zwischen Antriebsart und Gehäuseart. Riemenantrieb, Direktantrieb, Zahnradantrieb und integrierter Motor beschreiben, wie die Kraft auf die Welle übertragen wird. Kartusche, eigenständige Einheit und gefertigt beschreiben, wie die Spindel aufgebaut und gewartet wird.

Riemengetriebene Spindeln

Riemengetriebene Spindeln eignen sich gut für Aufgaben, die ein hohes Drehmoment bei niedrigen Drehzahlen und robustes Schruppen erfordern. Der Motor ist von der Spindelwelle getrennt und über Riemen und Riemenscheiben mit ihr verbunden. Durch die Riemenscheibenübersetzung kann der effiziente Drehzahlbereich des Motors an die für den jeweiligen Auftrag erforderliche Spindeldrehzahl angepasst werden. Riemenantriebe sind oft eine gute Wahl beim allgemeinen Fräsen, wo die Höchstgeschwindigkeit nicht im Vordergrund steht.

Riemensysteme bringen jedoch zusätzliche Variablen wie Riemenzustand und -spannung mit sich. Ein verschlissener Riemen kann Vibrationen verursachen, die wie Rattern oder Lagerverschleiß aussehen. Um Fehldiagnosen zu vermeiden, überprüfen wir den Riemenzustand, sobald sich Geräusche oder Oberflächenbeschaffenheit unerwartet verändern.

Direkt angetriebene Spindeln

Direkt angetriebene Spindeln eignen sich für Fräsarbeiten, die ein ausgewogenes Verhältnis von hoher Drehzahl und stabiler Kraft erfordern. Eine direkte Kupplung beseitigt riemenbedingte Probleme und verbessert häufig die Präzision bei höheren Drehzahlen. Wir setzen direkt angetriebene Konstruktionen ein, wenn die Stabilität der Endbearbeitung wichtig ist und der Betrieb möglichst wenige Riemenvariablen berücksichtigen möchte.

Direktantriebe können weiterhin Wärme vom Motor auf die Spindel übertragen. Die thermische Stabilität ist ein entscheidender Faktor bei engen Toleranzen oder langen Zyklen. Kühlleistung und Aufwärmverhalten prüfen wir bereits bei der Auswahl, nicht erst später.

Integrierte Motorspindeln

Integralmotorspindeln eignen sich für Anwendungen, die eine kompakte Bauweise, schnelle Reaktionszeiten und einen reibungslosen Betrieb bei hohen Drehzahlen erfordern. Der Motor ist in die Spindeleinheit integriert, wodurch mechanische Verbindungen, die zu Problemen führen können, reduziert werden. Wir betrachten Motorspindeln als Systemlösung, die Kühlleistung, Kontaminationskontrolle und Ausfalltoleranz gewährleisten muss.

Der Service ist ein wichtiger Aspekt, den Werkstätten oft unterschätzen. Wenn eine motorisierte Spindel gewartet werden muss, kann der Vorgang komplexer sein als der einfache Austausch eines externen Motors. Um realistische Erwartungen zu schaffen, prüfen wir daher genau, was ein Serviceeinsatz beinhaltet, bevor wir uns für diese Architektur entscheiden.

Hochfrequenzspindeln

Hochfrequenzspindeln eignen sich für die Bearbeitung kleiner Werkzeuge, bei der hohe Drehzahlen für die Schnittgeschwindigkeit erforderlich sind. Hierbei stellen Spanabfuhr und Vibrationskontrolle die Hauptrisiken dar. Diese Spindeln werden für die Feinbearbeitung eingesetzt, bei der kleine Werkzeugdurchmesser und hohe Drehzahlstabilität oberste Priorität haben. Wir wählen diesen Spindeltyp erst, nachdem sichergestellt wurde, dass für die Bearbeitung kein hohes Werkzeugdrehmoment oder intensive Schruppbearbeitung erforderlich ist.

Hohe Drehzahlen machen das System empfindlicher gegenüber der Werkzeughalterbalance und der Sauberkeit der Kontaktflächen. Eine geringfügige Unwucht oder ein Kegelfehler kann bei hohen Drehzahlen zu einem erheblichen Stabilitätsproblem führen. Wir beugen dem vor, indem wir Balance- und Kontaktflächenprüfungen zu obligatorischen Arbeitsschritten machen.

Tonabnehmerspindeln

Cartridge-Spindeln eignen sich für Plattformen, bei denen modularer Austausch und Überholungen Ausfallzeiten minimieren. Ein Cartridge-Design vereinfacht die Serviceplanung, wenn eine Ersatzeinheit verfügbar ist. Wir entscheiden uns für Cartridge-Designs, wenn Wiederholgenauigkeit und Wartungslogistik ebenso wichtig sind wie Spitzenleistung.

Auch bei Patronenlagern sind Kühlung, Schmierung und Kontaminationskontrolle unerlässlich. Ein modularer Aufbau schützt die Lager nicht vor Fehlern in der Fertigung. Wir überprüfen die Systemeingaben, da diese die Spindellebensdauer im realen Betrieb bestimmen.

In sich geschlossene Spindeln

In sich geschlossene Spindeln sind kompakte Einheiten, die in Maschinen oder Hilfseinrichtungen integriert werden. Sie kommen häufig in Spezialfräsmaschinen, bei Nachrüstungen oder als Zweitspindeln zum Einsatz. Wir vergleichen die verschiedenen Optionen hinsichtlich Integrationsgrenzen, Werkzeugschnittstellenkompatibilität und der Fähigkeit des Betriebs, eine stabile Kühlung, Druckluftversorgung und Stromversorgung zu gewährleisten.

Das größte Risiko besteht in der Annahme, das Gerät sei sofort einsatzbereit. Die Leistung jeder Spindel wird durch die Steifigkeit der Montage und die Sauberkeit der Kontaktflächen beeinflusst. Wir vermeiden Überraschungen, indem wir die Steifigkeit der Montage und die Ausrichtung frühzeitig überprüfen.

Gefertigte Spindeln

Gefertigte Spindeln werden speziell für bestimmte Aufgaben, Einbausituationen oder Integrationsanforderungen entwickelt. Diese Konstruktionen kommen zum Einsatz, wenn Standardausführungen die mechanischen oder verfahrenstechnischen Anforderungen nicht erfüllen. Wir entscheiden uns nur dann für eine Sonderanfertigung, wenn die Anforderungen so hoch sind, dass eine individuelle Entwicklung gerechtfertigt ist.

Das Risiko besteht in zukünftiger mangelnder Flexibilität. Eine für ein bestimmtes Werkzeug und eine bestimmte Drehzahl optimierte Spindel ist möglicherweise für andere Anwendungen ungeeignet. Dem beugen wir vor, indem wir die Anwendungsgrenzen und Akzeptanzkriterien vor der endgültigen Festlegung dokumentieren.

Auswahlparameter für die Spindelleistung

Die Spindelauswahl wird zuverlässig, wenn Sie einige wichtige Faktoren überprüfen, die die Schnittstabilität und die thermische Wiederholgenauigkeit beeinflussen. Datenblätter enthalten viele Zahlen, aber nur wenige entscheiden darüber, ob eine Spindel für Ihre Aufgaben geeignet ist. Wir verwenden die folgenden Kriterien, um zu entscheiden, was wir kaufen, wie wir ein Angebot erstellen und was wir bei der Lieferung prüfen.

Drehzahlbereich und Werkzeugdurchmesser

Der Drehzahlbereich der Spindel wird wichtig, sobald Werkzeugdurchmesser, Schnittgeschwindigkeit und Oberflächengüteanforderungen definiert sind. Kleinere Werkzeuge benötigen oft höhere Drehzahlen, während größere Werkzeuge niedrigere Drehzahlen mit höherem Drehmoment und größerer Steifigkeit erfordern. Wir klären zunächst die Anforderungen an Werkzeug und Material, damit die Drehzahlwahl optimal auf den jeweiligen Auftrag abgestimmt ist.

Drehzahlstabilität ist ebenfalls erforderlich. Die Spindel muss unter Last eine gleichmäßige Rotation beibehalten, ohne dabei übermäßige Wärmeentwicklung oder Vibrationen zu erzeugen. Wir überprüfen den nutzbaren Drehzahlbereich für Ihren Betriebszyklus, anstatt uns nur auf den Höchstwert zu verlassen.

Interpretation der Drehmoment- und Leistungskurve

Drehmoment und Leistung sollten als Kurven über den Drehzahlbereich betrachtet werden, nicht als einzelne Zahlenwerte. Schruppen, Bohren und Fräsen mit großen Werkzeugen hängen vom im Betriebsbereich verfügbaren Drehmoment ab. Wir ermitteln den Drehmomentbedarf, indem wir Ihre Aufträge dem Drehzahlbereich zuordnen, in dem die Spindel eine Last tragen muss.

Die Leistung der Spindel hängt davon ab, wie lange sie die Arbeit bewältigt, ist aber weiterhin von Drehzahl und Wärmeabfuhr abhängig. Eine Spindel kann in einem Bereich leistungsstark und in einem anderen schwach sein. Wir vermeiden Fehlkäufe, indem wir sicherstellen, dass die Spindel Ihr Lastprofil ohne thermische Probleme oder Instabilität bewältigt.

Ansteuerelektronik und Rückkopplung

Antriebselektronik und Rückkopplung stellen sicher, dass die Solldrehzahl während des Schneidprozesses stabil bleibt. Eine Spindel kann zwar die Nenndrehzahl erreichen, aber dennoch Probleme mit Oberflächengüte und Werkzeugstandzeit verursachen, wenn die Drehzahlregelung ungenau ist. Wir überprüfen das Drehzahlregelungsverhalten, indem wir das Schneidverhalten im Betriebsbereich beobachten, nicht nur mit einem Leerlauf-Schnelllauftest.

Die Anpassung der Antriebe dient auch der Kompatibilitätsprüfung für Spezialspindeln. Hochfrequenzspindeln und einige motorisierte Spindeln benötigen unter Umständen spezielle Antriebseigenschaften. Wir vermeiden Integrationsprobleme, indem wir Antrieb, Kühlung und Schutzsysteme als Gesamtsystem prüfen.

Auswirkungen auf das Lagersystem

Die Auslegung von Lagersystemen beeinflusst Steifigkeit, Rundlauf unter Last und den Einfluss von Wärme auf die Genauigkeit. Ein für hohe Drehzahlen ausgelegtes Lagersystem verhält sich anders als eines für die Zerspanung schwerer Werkstücke. Wir vergleichen Lagersysteme anhand Ihrer Aufgaben, denn die richtige Strategie hängt von Ihren Prioritäten ab: Steifigkeit beim Schruppen, Oberflächengüte beim Schlichten oder Hochgeschwindigkeitsleistung.

Die Wärmeausdehnung ist bei vielen Toleranzproblemen ein oft übersehener Faktor. Lager erzeugen Wärme, und die Spindelstruktur dehnt sich bei steigender Temperatur aus. Wir überprüfen das Aufwärmverhalten und die thermische Wiederholgenauigkeit, um konsistente Mess- und Bearbeitungsergebnisse zu gewährleisten.

Kühlungs- und Schmierpassung

Kühlung und Schmierung sind wichtige Auswahlkriterien, da sie den Lagerzustand und die thermische Drift beeinflussen. Eine Spindel, die häufig unter hoher Belastung eingesetzt wird, benötigt eine stabile Wärmeabfuhr und eine gleichmäßige Schmierung. Wir ermitteln das passende System, indem wir Ihre Belastungszyklen, die Umgebungsbedingungen und Ihre Wartungsgewohnheiten berücksichtigen.

Die Schmierstrategie bestimmt auch die Serviceerwartungen. Manche Konstruktionen benötigen nur minimale Benutzereingriffe, während andere auf kontrollierte Luft- und Ölzufuhr angewiesen sind. Wir beugen vorzeitigen Ausfällen vor, indem wir die Luftqualität, die Filterung und die Fähigkeit der Werkstatt zur Wartung des Systems überprüfen.

Werkzeugschnittstelle und Spannprüfung

Die Qualität der Spindel-Werkzeug-Verbindung ist oft ausschlaggebend für die Oberflächengüte und die Standzeit des Werkzeugs. Die Kegelpassung, die Haltekraft und der Zustand des Werkzeughalters beeinflussen die Stabilität unter Last. Wir überprüfen die Schnittstelle und die Spannvorrichtung vor anderen Diagnoseverfahren, da diese Fehler häufig auftreten und leicht zu beheben sind.

Die Kegelgröße ist ebenfalls ein Entscheidungskriterium. Sie beeinflusst die Masse des Werkzeugsystems, das Spannverhalten und den Werkzeugbestand, den eine Werkstatt vorhalten kann. Die Wahl der Kegelgröße sollte anhand der Maschineneinrichtung, der Werkzeughalterspezifikationen und der Schnittlast überprüft werden. Wir betrachten die Kegelgröße als einen entscheidenden Auswahlfaktor und nicht als ein Detail, das erst im Nachhinein vernachlässigt wird.

Überprüfung der Schnittstelle zwischen Konus und Halter

Konzentrisches Einspannen setzt einen sauberen, unbeschädigten Kegel und einen passenden Werkzeughalter voraus. Geringfügige Verunreinigungen auf der Kegelfläche können zu Rundlauffehlern und Beschädigungen der Oberfläche beim Spannen führen. Dem beugen wir durch tägliche Reinigung und die Behandlung unbekannter Werkzeughalter als Prozessrisiko vor.

Verschleiß und Reibkorrosion des Werkzeughalters sind Warnzeichen. Ein Halter, der wiederholt verrutscht oder schlecht sitzt, kann zu Rattern und unvorhersehbaren Oberflächengüten führen. Wir prüfen den Zustand des Halters und die Passung der Schnittstelle, bevor wir die Spindellager als Ursache vermuten.

Zugstangen- und Halteprüfungen

Die Haltekraft sorgt dafür, dass der Werkzeughalter beim Fräsen fest sitzt. Eine schwache Haltekraft kann zu Mikroschlupf führen, der sich als Rattern, Reibkorrosion und ungleichmäßige Oberflächenbeschaffenheit äußert, selbst wenn der Rundlauf im Ruhezustand unauffällig erscheint. Wir beugen dem vor, indem wir die Haltekraft regelmäßig überprüfen und jede plötzliche Veränderung des Werkzeugsitzes untersuchen.

Die Rückhaltung hängt auch von der Sauberkeit ab. Späne an der Kontaktfläche können das Aufsetzen behindern und die Spannkraft verringern. Wir überprüfen die Späneabfuhr und die Funktion der Druckluft bei Werkzeugwechseln, da diese Faktoren die Kegeloberfläche schützen.

Erwartungen an die Werkzeughalterbalance

Höhere Spindeldrehzahlen reagieren empfindlicher auf Unwuchten in der Werkzeugaufnahme. Vibrationen, die fälschlicherweise als Spindelproblem interpretiert werden, können durch eine unausgewuchtete Werkzeugaufnahme, ein verbogenes Werkzeug oder eine fehlerhafte Montage verursacht werden. Fehldiagnosen vermeiden wir durch die Überprüfung der Auswuchtverfahren beim Fräsen mit höheren Drehzahlen.

Die Anforderungen an die Auswuchtung hängen vom Drehzahlbereich und der Werkzeugkonfiguration ab. Nicht jeder Auftrag erfordert die gleiche Auswuchtungskontrolle. Die Auswuchtungsdisziplin wird anhand des Arbeitsbereichs und der Oberflächengüteanforderungen festgelegt.

Maßnahmen zur Reinigung der Verjüngungsspitze

Die Sauberkeit der Kegelfläche ist eine der effektivsten Methoden, um die Zuverlässigkeit der Spindel zu gewährleisten. Ein einzelner eingeschlossener Span kann zu Rundlauffehlern führen und die geschliffene Oberfläche beim Einspannen dauerhaft beschädigen. Wir verhindern diese Schäden durch ein Routineverfahren, das das Abwischen, die Sichtprüfung und die Kontrolle der Spanabfuhr umfasst.

Die Reinigung darf nicht abrasiv sein. Ziel ist es, Ablagerungen zu entfernen, ohne die Geometrie des Konus zu verändern. Wir stellen sicher, dass die Reinigungsmethode mit der Schnittstelle kompatibel ist und in allen Schichten einheitlich angewendet wird.

Betriebsbedingungen und Wartung

Spindelstillstände lassen sich häufig durch die Kontrolle von Wärme, Verschmutzung, Vibrationen und Belastung vermeiden. Die meisten Spindelausfälle kündigen sich frühzeitig an, werden aber ohne Standardprüfungen oft übersehen. Wir verhindern vermeidbare Ausfälle, indem wir die Betriebsbedingungen in wiederholbare Gewohnheiten umwandeln.

Aufwärm- und Wärmestabilisierung

Das Aufwärmen ist wichtig, da sich eine kalte Spindel anders verhält als eine warme. Ein abrupter Start von Kaltstart auf hohe Drehzahl kann die Lager belasten und beim Schlichten zu instabilen Z-Achsen-Bewegungen führen. Dies verhindern wir durch ein Aufwärmprogramm, das die Drehzahl schrittweise erhöht, um das System vor Arbeiten mit engen Toleranzen zu stabilisieren.

Die thermische Stabilisierung unterstützt zudem wiederholbare Prüfungen. Wird eine Messung durchgeführt, während die Spindel noch thermisch driftet, sind die Ergebnisse inkonsistent. Wir überprüfen das Aufwärmverhalten bereits in der Prozessplanung, nicht nur im Rahmen von Wartungsarbeiten.

Luft- und Luft-Öl-Qualität im Handel

Die Kontrolle von Verunreinigungen ist ein entscheidender Faktor für die Lagerlebensdauer in Systemen, die mit Druckluft und Öl arbeiten. Verschmutzte oder feuchte Luft kann Wasser und Partikel in empfindliche Bereiche transportieren und so den Verschleiß beschleunigen. Wir verhindern dies durch die Überprüfung von Luftqualität, Filtration und Trockenheit. Vernachlässigte Druckluftsysteme betrachten wir als direkte Ursache für Spindelausfälle.

Die Werkstattumgebung ist auch bei fettgeschmierten Konstruktionen wichtig. Späne und Kühlmittelnebel können in die Schnittstellen gelangen und Korrosion verursachen. Wir überprüfen die Abdichtungs- und Reinigungsverfahren im Bereich der Spindelnase, um sowohl die Werkzeugaufnahme als auch die Lager zu schützen.

Schwingungs- und Unwuchtkontrolle

Vibrationen beim Fräsen beeinträchtigen sowohl die Oberflächengüte als auch die Lagerlebensdauer. Rattermarken an den Werkstücken führen häufig zu erhöhter Lagerbelastung und schnellerem Verschleiß. Wir beugen Schäden vor, indem wir mögliche Ursachen wie Werkzeugbaugruppe, Werkstückspannung und Spindelkontakt identifizieren und beheben.

Maschinenstabilität und Fundament spielen ebenfalls eine Rolle. Eine Spindel kann instabil erscheinen, obwohl das eigentliche Problem im Rüstpfad liegt. Wir überprüfen den Rüstpfad, bevor wir von einer notwendigen Spindelwartung ausgehen.

Last- und Arbeitszyklusgewohnheiten

Der Betriebszyklus ist wichtig, da der Dauerbetrieb unter extremen Bedingungen die Wärmeentwicklung und die Lagerbelastung erhöht. Selbst eine leistungsstarke Spindel kann vorzeitig verschleißen, wenn sie ständig unter Volllast läuft. Wir beugen einer verkürzten Lebensdauer vor, indem wir die Spindelnutzung an die jeweiligen Werkstücke anpassen und Temperatur und Schmierung berücksichtigen.

Lastmanagement ist auch eine Planungsaufgabe. Werkzeugwahl und Werkzeugwegstrategie beeinflussen die Spindellast. Wir stellen sicher, dass die Prozesspläne mit dem vorgesehenen Betriebsbereich der Spindel kompatibel sind, anstatt sie unnötigen Überlastungen auszusetzen.

Stop-Now-Symptome

Bestimmte Symptome erfordern ein sofortiges Einstellen, da der Weiterbetrieb aus einer kleinen Wartung einen größeren Reparaturaufwand machen kann. Plötzliche ungewöhnliche Geräusche, ein rascher Temperaturanstieg oder eine deutliche Veränderung der Oberflächenbeschaffenheit können auf Lagerschäden hinweisen. Wir verhindern Folgeschäden, indem wir eine “Sofort-Stopp”-Regel festlegen und zunächst die Werkzeugaufnahme und -befestigung überprüfen.

Wir unterscheiden außerdem zwischen allmählicher Abweichung und plötzlichen Veränderungen. Plötzliche Veränderungen deuten oft auf Verunreinigungen, Beschädigungen oder ein defektes Stützsystem hin. Wir überprüfen diese Ursachen, bevor wir die Spindel zerlegen.

Abschluss

Die Auswahl einer CNC-Frässpindel wird reproduzierbar, wenn Spindeltyp, Werkzeugschnittstelle, Antriebsstabilität und Stützsysteme als einheitliches System betrachtet werden. Wir wenden denselben Entscheidungsprozess für Prototypen und Serienfertigung an, da die Ausfallarten identisch sind. Ziel ist ein Spindelsystem, das unter den gegebenen Belastungsbedingungen und Werkzeugkombinationen stabil bleibt – nicht nur eines mit hervorragenden technischen Daten. Dies ist besonders wichtig bei der Auswahl von Setups für CNC-Kunststofffräsdienstleistungen, wo Wärmeentwicklung, Späneabfuhr und Oberflächengüte empfindlicher auf die Spindelstabilität reagieren können.

Häufig gestellte Fragen

Was ist eine CNC-Frässpindel?

Eine CNC-Frässpindel ist die rotierende Baugruppe, die das Werkzeug aufnimmt und die kontrollierte Rotation für den Fräsvorgang ermöglicht. Die Genauigkeit hängt maßgeblich vom Lagersystem, der Spindelkopfgeometrie, der Antriebsstabilität und der Qualität der Werkzeugaufnahme ab.

Welcher Spindeltyp eignet sich für die Schruppbearbeitung bzw. die Schlichtbearbeitung?

Für die Grobbearbeitung eignen sich Spindeln mit stabilem Drehmoment und hoher Steifigkeit bei niedrigen Drehzahlen. Für die Hochgeschwindigkeits-Schlichtbearbeitung sind Spindeln mit Laufruhe und thermischer Stabilität bei höheren Drehzahlen von Vorteil. Die richtige Wahl hängt vom Werkzeug, der Schnittlast und dem Einschaltdauerzyklus ab.

Wie interpretiere ich Drehzahl, Drehmoment und Leistung?

Die Drehzahl (RPM) gibt an, wie schnell sich ein Werkzeug drehen kann, doch der Erfolg hängt von einer stabilen Rotation unter Last ab. Das Drehmoment ist die Drehkraft, die bei größeren Werkzeugen und schwereren Schnitten wirkt, und es variiert mit der Drehzahl. Wir betrachten Leistung und Drehmoment als Kurven und überprüfen sie im relevanten Betriebsbereich Ihrer Anwendungen.

Was verursacht eine plötzliche Verschlechterung der Oberflächenbeschaffenheit?

Eine plötzliche Veränderung der Oberflächenbeschaffenheit deutet häufig auf Probleme mit dem Werkzeughaltersitz, Verunreinigungen im Kegel oder eine unzureichende Fixierung hin. Langsamer Lagerverschleiß ist weniger wahrscheinlich. Wir prüfen daher zunächst die Sauberkeit der Kontaktfläche, den Zustand des Halters und die Fixierung.

Welche Prüfverfahren reduzieren Rundlauf und Vibrationen?

Rundlauf- und Vibrationsrisiken verringern sich durch die Kontrolle der Kegelreinheit, die Überprüfung des Werkzeughalterzustands und die Sicherstellung einer stabilen Fixierung. Prüfen Sie außerdem die Auswuchtung des Halters in Bezug auf die Spindeldrehzahl und die Steifigkeit der gesamten Vorrichtung.

Welche Maßnahmen reduzieren ungeplante Ausfallzeiten?

Konsequente Aufwärmroutinen, stabile Kühlung und Schmierung sowie strikte Kontaminationskontrolle verhindern viele vorzeitige Lagerausfälle. Die tägliche Kegelreinigung reduziert zudem Schäden, die zu teuren Reparaturen führen können.